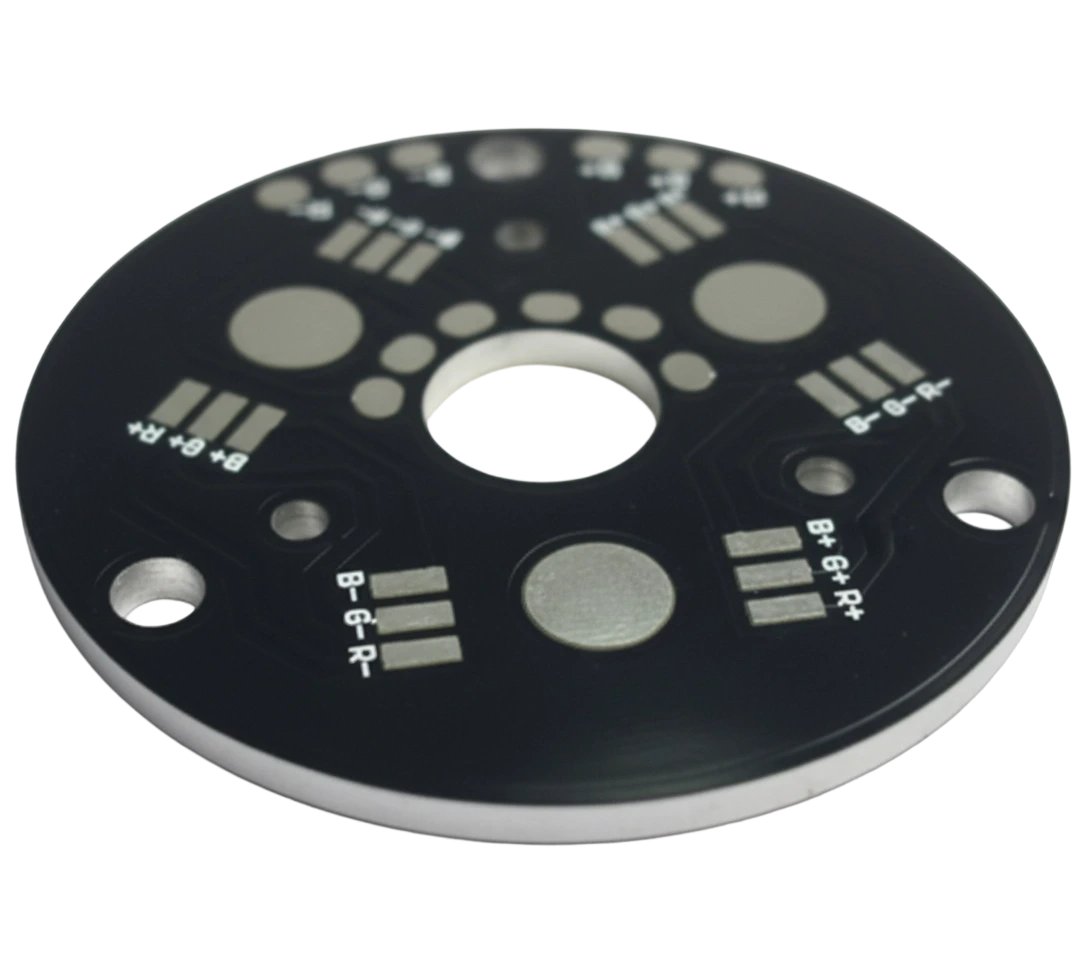

Un PCB in alluminio, spesso indicato come substrato metallico isolato (IMS) o PCB con nucleo metallico (MCPCB), è un circuito stampato che utilizza uno strato di metallo di base per dissipare il calore significativamente più velocemente rispetto ai materiali FR4 standard. Queste schede rappresentano lo standard di settore per le applicazioni ad alta potenza, come l'illuminazione a LED e i convertitori di potenza, in cui un'efficiente gestione termica è il fattore principale che determina l'affidabilità e la durata dei componenti.

Punti chiave

- La conduttività termica è fondamentale: Lo strato dielettrico varia tipicamente da 1,0 W/mK a 8,0 W/mK; selezionando il valore corretto si evita il surriscaldamento dei componenti.

- Tensione di rottura dielettrica: I dielettrici IMS standard devono resistere a > 3,0 kV CA per garantire la sicurezza nelle applicazioni ad alta tensione.

- Dominanza del singolo strato: Oltre il 90% dei PCB in alluminio sono a lato singolo a causa della complessità e del costo dei passaggi isolanti negli stack metallici multistrato.

- La selezione della lega è importante: l'alluminio 5052 è preferito per uso generale grazie al suo equilibrio tra resistenza e costo, mentre l'alluminio 6061 è scelto per lavorazioni complesse.

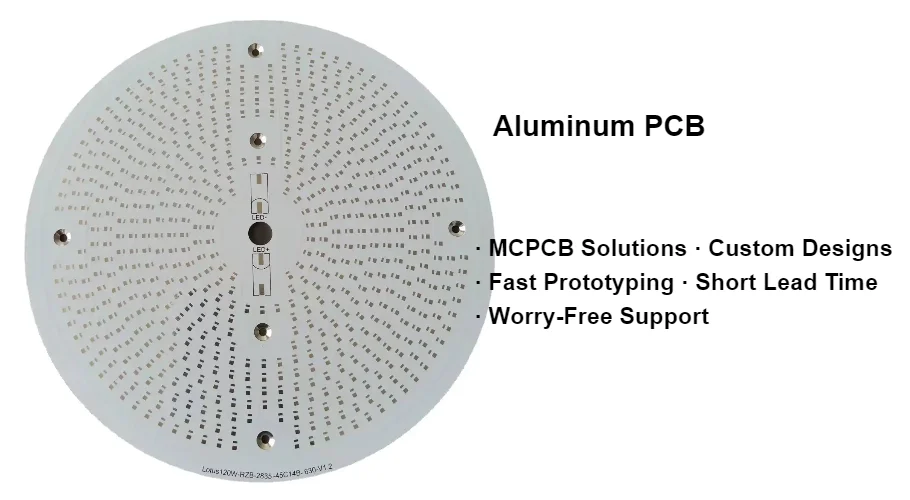

- Riflessione della maschera di saldatura: Per un circuito stampato LED in alluminio, la maschera di saldatura bianca con elevata riflettività (> 85%) è essenziale per massimizzare il flusso luminoso.

- Suggerimento per la validazione: Eseguire sempre un test Hi-Pot (alto potenziale) a 1000 V + 2×V nominale per verificare l'integrità dello strato dielettrico prima dell'assemblaggio.

- Regola decisionale: Se la densità di potenza del componente supera 0,5 W/cm², l'FR4 standard probabilmente non è sufficiente ed è necessario un substrato di alluminio.

Contenuto

- Cosa significa realmente (ambito e confini)

- Metriche che contano (come valutarlo)

- Come scegliere (guida alla selezione per scenario)

- Checkpoint di implementazione (dalla progettazione alla produzione)

- Errori comuni (e approccio corretto)

- FAQ (costi, tempi di consegna, materiali, test, criteri di accettazione)

- Glossario (termini chiave)

- Conclusione (passi successivi)

Cosa significa realmente (ambito e confini)

Un PCB in alluminio è definito dal suo stackup unico, che differisce sostanzialmente dalle tradizionali schede rigide. Mentre un PCB standard utilizza un substrato epossidico in fibra di vetro (FR4), un PCB in alluminio utilizza una piastra metallica come base strutturale. La funzione principale di questo stackup è quella di agire come un ponte termico, allontanando il calore dai componenti critici (come LED o MOSFET) verso un dissipatore di calore o lo chassis.

La struttura è composta da tre strati distinti:

- Strato del circuito: Solitamente un foglio di rame con spessore compreso tra 35 µm (1 oncia) e 350 µm (10 once). Questo strato trasporta il segnale elettrico e la corrente.

- Strato dielettrico: questo è il componente più critico. È un polimero riempito con ceramica termicamente conduttivo ma elettricamente isolante. Il suo spessore varia solitamente da 50μm a 150μm. Questo strato determina le prestazioni termiche (impedenza) e la sicurezza elettrica (tensione di rottura) della scheda.

- Strato di base: il substrato di alluminio, tipicamente da 1,0 mm a 3,0 mm di spessore. Fornisce rigidità meccanica e funge da diffusore di calore primario.

A differenza dell'FR4, che funge da isolante termico (conduttività ~0,25 W/mK), il dielettrico in un PCB in alluminio è progettato per condurre il calore da 5 a 30 volte in modo più efficiente. Questa capacità consente agli ingegneri di spingere i componenti a correnti più elevate senza richiedere ingombranti sistemi di raffreddamento attivi.

Metriche che contano (come valutarle)

Quando si specifica un PCB in alluminio, si specificano principalmente le proprietà del materiale dielettrico e della lega di alluminio. Le tabelle seguenti delineano gli intervalli critici e i criteri di accettazione per una produzione di alta qualità.

Tabella 1: Proprietà termiche e meccaniche| Metrico | Gamma tipica | Perché è importante | Come verificare |

| :--- | :--- | :--- | :--- | | Conducibilità termica | 1,0 – 8,0 W/mK | Determina la velocità con cui il calore si sposta dal componente alla base in alluminio. Più alto è meglio ma più costoso. | Metodo di prova ASTM D5470 sul materiale dielettrico. | | Resistenza termica (Rth) | 0,05 – 0,45 °C/W | L'opposizione al flusso di calore. Valori più bassi significano temperature di giunzione più fredde per i LED. | Calcolato in base allo spessore dielettrico e alla conduttività. | | Transizione vetrosa (Tg) | 100°C – 180°C | La temperatura alla quale il dielettrico rammollisce. Per la saldatura senza piombo è necessaria una Tg elevata. | Metodi TMA (Analisi Termomeccanica) o DSC. | | Forza di pelatura | 1,0 – 1,8 N/mm | Misura quanto bene il rame si lega al dielettrico. Previene la delaminazione durante l'assemblaggio. | IPC-TM-650 2.4.8 Prova di distacco. | | CTE (asse Z) | 20 – 50ppm/°C | Coefficiente di dilatazione termica. Valori più bassi riducono lo stress sui giunti di saldatura durante il ciclo termico. | Misurazione TMA nell'intervallo di temperature. |

Tabella 2: Specifiche elettriche e delle leghe

| Metrico | Gamma tipica | Perché è importante | Come verificare |

|---|---|---|---|

| Tensione di rottura (CA) | 3,0 kV – 6,0 kV | La tensione alla quale il dielettrico si guasta e si forma un arco sulla base di alluminio. Fondamentale per la sicurezza. | Test Hi-Pot secondo IPC-TM-650 2.5.6. |

| Resistenza di volume | 10⁶ – 10⁹ MΩ·cm | Garantisce che il dielettrico sia un vero isolante e previene la corrente di dispersione. | Misurazione del misuratore ad alta resistenza. |

| Lega di alluminio | 1060, 5052, 6061 | 1060 è morbido/economico; 5052 è rigido/standard; 6061 è duro/lavorabile. | Certificazione dei materiali (Mill Test Report). |

| Spessore rame | 35μm – 350μm | Il rame più spesso diffonde il calore lateralmente prima di passare verticalmente attraverso il dielettrico. | Analisi microsezione (sezione trasversale). |

| Riflessione della maschera di saldatura | > 85% (Bianco) | Per applicazioni PCB LED in alluminio, riflette la luce verso l'esterno anziché assorbirla. | Riflettometro o spettrofotometro. |

Come scegliere (guida alla selezione per scenario)

La scelta delle specifiche giuste richiede il bilanciamento di prestazioni termiche, isolamento elettrico e costi. Utilizza le seguenti regole decisionali per guidare le tue scelte ingegneristiche.1. Se l'applicazione è un'illuminazione LED generale (< 1 W per LED), scegliere un dielettrico standard 1,0 W/mK con 1 oncia di rame. Questa è la soluzione di volume più conveniente. 2. Se stai progettando lampioni stradali ad alta potenza o fari di automobili, scegli un dielettrico con conduttività da 2,0 W/mK a 3,0 W/mK per gestire il flusso di calore concentrato. 3. Se la tensione operativa supera 400 V (ad esempio, gruppi propulsori di veicoli elettrici), scegliere un dielettrico ad alta tensione classificato per > rottura 5,0 kV e verificare che il CTI (indice comparativo di tracciamento) sia Grado 0. 4. Se la scheda richiede una lavorazione CNC complessa o una maschiatura a vite, scegli la lega di alluminio 6061 perché è più dura e più pulita dalle macchine rispetto alle leghe più morbide 5052 o 1060. 5. Se la tavola verrà piegata o formata (raro ma possibile), scegliere la lega 5052 e un dielettrico flessibile appositamente progettato per raggi di curvatura > 10 mm. 6. Se è necessario massimizzare la diffusione del calore laterale prima della dissipazione verticale, scegliere lamina di rame da 2 oz o 3 oz. Ciò aumenta l'area di trasferimento del calore nel dielettrico. 7. Se non sei sicuro come specificare lo stackup ims per gli array di LED ad alta potenza, scegli un dielettrico più sottile (ad esempio, 75μm invece di 100μm) per ridurre la resistenza termica, a condizione che soddisfi i requisiti di tensione. 8. Se l'ambiente comporta vibrazioni elevate (aerospaziale/automobilistico), scegliere un materiale con elevata resistenza alla pelatura (> 1,4 N/mm) per garantire che le tracce non si sollevino sotto stress meccanico. 9. Se il costo è il fattore determinante e i requisiti termici sono bassi, scegli la lega 1060, ma tieni presente che è molto morbida e può deformarsi durante il V-scoring. 10. Se il progetto richiede fori passanti placcati (PTH), scegli una tecnologia diversa (come rame spesso FR4 o piedistallo in rame) o una struttura "ibrida" complessa, poiché i PCB in alluminio standard sono rigorosamente a lato singolo.

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

Per spostare con successo un PCB in alluminio dall'ideazione alla produzione è necessario il rigoroso rispetto di specifici protocolli di progettazione e produzione. Segui questa lista di controllo in 10 passaggi.

1. Definizione di stackup

- Azione: Definire la conduttività specifica e lo spessore dielettrico nelle note di fabbricazione.

- Verifica di accettazione: Le note Fab affermano esplicitamente "Dielettrico: 2,0 W/mK, spessore 100μm" anziché il generico "MCPCB".

- Criteri: Il produttore conferma la disponibilità del materiale in magazzino (ad esempio, Bergquist, Laird o marchi asiatici equivalenti).

2. Progettazione del circuito (larghezza della traccia)

- Azione: Ampliare le tracce ad alta corrente per tenere conto della capacità di carico di corrente.

- Verifica di accettazione: Verificare le larghezze delle tracce rispetto agli standard IPC-2152, regolando il raffreddamento superiore dell'alluminio (che consente una corrente leggermente superiore per larghezza).

- Criteri: Aumento della temperatura < 10°C alla corrente massima nella simulazione.

3. Isolamento elettrico (distanza)

- Azione: Mantenere uno spazio sufficiente tra gli elementi in rame e il bordo della scheda (o la linea di incisione a V).

- Controllo di accettazione: La distanza minima dal rame al centro del taglio a V è > 0,5 mm (preferibilmente 1,0 mm) per evitare la formazione di archi sulla base in alluminio.

- Criteri: Nessun rame esposto sul bordo tagliato dopo la depanalizzazione.

4. Selezione della maschera di saldatura

- Azione: Selezionare la maschera di saldatura "Super White" o "LED White" per le applicazioni di illuminazione.

- Controllo di accettazione: Verificare che la maschera non ingiallisca (ritenzione di elevata riflettività) dopo il riflusso.

- Criteri: Riflettività > 85% e cambiamento di colore (Delta E) < 1,0 dopo 2 cicli di riflusso.

5. Strategia di pannellizzazione

- Azione: Scegli V-scoring (V-cut) per tavole rettangolari; utilizzare la fresatura/punzonatura per forme complesse.

- Verifica di accettazione: Per il taglio a V, assicurarsi che lo spessore dell'anima sia sufficiente (tipicamente 1/3 dello spessore totale) per tenere insieme il pannello durante l'assemblaggio.

- Criteri: Il pannello rimane rigido durante il pick-and-place ma si aggancia in modo netto senza piegare l'alluminio.

6. Applicazione della finitura superficiale

- Azione: Selezionare HASL (livellamento saldatura ad aria calda) o ENIG (oro per immersione in nichel elettrolitico).

- Verifica di accettazione: HASL è più economico ma meno flat; ENIG è piatto e migliore per l'incollaggio dei cavi.

- Criteri: Variazione della planarità del pad di saldatura < 5μm per ENIG (fondamentale per LED a passo fine).

7. Perforazione meccanica

- Azione: Ridurre al minimo il numero di fori per ridurre l'usura e i costi della punta.

- Controllo di accettazione: Assicurarsi che i diametri dei fori siano sufficientemente grandi (> 1,0 mm preferibile) per evitare la rottura della punta nell'alluminio.

- Criteri: Nessuna sbavatura sul lato in alluminio; rugosità della parete del foro < 30 µm.

8. Test Hi-Pot (fabbricazione)

- Azione: Eseguire test di isolamento elettrico al 100% su schede nude.

- Verifica di accettazione: Applicare alta tensione tra lo strato del circuito e la base in alluminio.

- Criteri: Nessuna corrente di guasto o dispersione > 1 mA a 1000 V CC (o tensione specificata).

9. Profilo di riflusso dell'assieme

- Azione: regolare il profilo del forno di rifusione per tenere conto dell'elevata massa termica dell'alluminio.

- Verifica di accettazione: Aumentare il tempo di immersione e la durata della temperatura di picco rispetto a FR4.

- Criteri: I giunti di saldatura mostrano una buona bagnabilità (menisco) e uno svuotamento < 25% ai raggi X.

10. Controllo di qualità finale

- Azione: Controllare eventuali deformazioni e difetti superficiali.

- Controllo di accettazione: I PCB in alluminio possono deformarsi se il disadattamento CTE è elevato.

- Criteri: Arco e torsione < 0,75% (standard IPC Classe 2).

Errori comuni (e l'approccio corretto)

Errori nella specifica dei PCB in alluminio spesso portano a cortocircuiti elettrici o a scarse prestazioni termiche.

1. Ignorare lo spessore dielettrico rispetto alla tensione

- Errore: Specificare un dielettrico sottile (ad esempio, 50 µm) per applicazioni ad alta tensione (> 500 V) per migliorare le caratteristiche termiche.

- Impatto: Elevato rischio di guasto dielettrico e di archi elettrici sul telaio.

- Correzione: Utilizzare un dielettrico più spesso (100μm–150μm) o un materiale specifico per l'alta tensione.

- Verificare: Superare il test Hi-Pot a 2000 V+ senza perdite.

2. Posizionamento di vie per l'interconnessione

- Errore: Progettare un foro passante placcato standard (PTH) per collegare gli strati superiore e inferiore.

- Impatto: Cortocircuito sul nucleo in alluminio; la produzione standard non può isolare facilmente la parete del foro dal nucleo.

- Correzione: Design come scheda a strato singolo. Se sono necessari ponticelli, utilizzare resistori da 0Ω.

- Verifica: i file Gerber non mostrano fori placcati (solo NPTH).

3. Spazio insufficiente tra rame e bordo

- Errore: Instradare le tracce di rame troppo vicine (< 0,3 mm) al bordo della scheda o al V-score.

- Impatto: La lama con incisione a V espone il rame oppure si forma un arco tra la traccia e il bordo di alluminio esposto.

- Correzione: Mantenere una distanza di da 0,5 mm a 1,0 mm tra il rame e la linea di taglio.

- Verifica: controllo DFM cercando specificamente la distanza rame-contorno.

4. Utilizzo dei profili di riflusso FR4 standard

- Errore: Utilizzo dello stesso profilo di rifusione di un pannello in fibra di vetro standard.

- Impatto: Giunti di saldatura freddi perché la base in alluminio aspira il calore troppo velocemente perché la saldatura si bagni correttamente.

- Correzione: Utilizzare un profilo "più caldo" con una zona di immersione più lunga per portare a temperatura la massa di alluminio.

- Verificare: Analisi della sezione trasversale dei giunti di saldatura che mostrano la formazione di composti intermetallici.

5. Specifica eccessiva della conduttività termica

- Errore: Richiedere materiale da 5,0 W/mK per un'applicazione LED da 0,5 W.

- Impatto: Aumento dei costi non necessario (2-3 volte il costo dei materiali) con un beneficio prestazionale trascurabile.

- Correzione: Calcola il Rth richiesto; solitamente, 1,0–2,0 W/mK è sufficiente per una potenza medio-bassa.

- Verificare: La simulazione termica che mostra che la temperatura di giunzione rientra ampiamente nei limiti di sicurezza con il materiale standard.

6. Lega sbagliata per la lavorazione meccanica

- Errore: Utilizzo della lega 1060 per un design che richiede fori per viti filettati.

- Impatto: I fili si strappano facilmente perché 1060 è troppo morbido.

- Fix: Specificare 6061-T6 o 5052-H34 per progetti che prevedono filettature o carichi strutturali.

- Verifica: Certificazione dei materiali e test di coppia meccanica sulle filettature.

7. Trascurare la mancata corrispondenza della dilatazione termica (Cte).

- Errore: utilizzo di componenti ceramici di grandi dimensioni su una scheda con un elevato disadattamento CTE.

- Impatto: I giunti di saldatura si rompono dopo il ciclo termico a causa dei diversi tassi di espansione del componente rispetto alla scheda.

- Correzione: Utilizzare dielettrico con CTE abbinato o componenti di terminazione flessibili.

- Verificare: Test di shock termico (da -40°C a +125°C) per oltre 500 cicli.

8. Supponendo che "PCB in alluminio" significhi "multistrato"

- Errore: Progettare una scheda a 4 strati e presumere che possa essere facilmente realizzata su una base di alluminio.

- Impatto: Costi estremamente elevati e fornitori limitati. La maggior parte dei pannelli in alluminio "multistrato" sono in realtà pannelli FR4 incollati sull'alluminio.

- Correzione: Consultare tempestivamente il produttore. Di solito, è meglio utilizzare un approccio ibrido Metal Core PCB o una scheda rigida standard collegata a un dissipatore di calore.

- Verifica: Conferma dell'impilamento prima di iniziare il layout.

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

1. Come si confronta il costo del PCB in alluminio con quello dell'FR4? I PCB in alluminio sono in genere più costosi del 20–50% rispetto agli FR4 a lato singolo a causa del costo della materia prima dell'alluminio e del dielettrico specializzato. Tuttavia, eliminano la necessità di dissipatori di calore e grasso termico separati, spesso riducendo il costo totale del sistema per i gruppi ad alta potenza.

- FR4: Basso costo dei materiali, richiede un gruppo dissipatore di calore secondario.

- Alluminio: Costo più elevato delle schede, riduzione della manodopera di assemblaggio e del conteggio delle distinte base.

2. Qual è il tempo di consegna standard per la produzione? I tempi di consegna standard sono leggermente più lunghi rispetto a FR4 a causa della disponibilità del materiale e della lavorazione meccanica (punzonatura/V-scoring).

- Prototipo: 3–5 giorni.

- Produzione di massa: 10–15 giorni.

- Rapido: 24–48 ore sono possibili per i materiali in stock (1 W/mK, 1,6 mm).

3. Posso utilizzare fori passanti placcati (PTH) su un PCB in alluminio? In generale no. I PCB standard in alluminio sono a lato singolo (1 strato).

- Motivo: Forare l'alluminio e isolare la parete del foro per placcare il rame è un processo complesso e costoso.

- Alternativa: Utilizzare ponticelli da 0Ω per il routing dei crossover o esplorare le soluzioni PCB rigido-flessibile se è richiesto il routing 3D.

4. Qual è il voltaggio massimo per queste schede? La tensione nominale dipende interamente dallo spessore e dalla qualità del dielettrico.

- Standard (100μm): Tipicamente classificato per rottura CA da 3 kV.

- Alta tensione: può arrivare fino a 5 kV–8 kV con dielettrici specializzati.

- Verifica: Specificare sempre la tensione di prova Hi-Pot richiesta nelle note di fabbricazione.

5. Come posso specificare lo stackup per un'applicazione LED ad alta potenza? Per affrontare correttamente come specificare lo stackup ims per i progetti di LED ad alta potenza, concentrarsi sulla resistenza termica.

- Base: Alluminio 5052 da 1,6 mm (rigidità standard).

- Dielettrico: 2,0 W/mK o superiore, spessore 75μm–100μm (il materiale più sottile trasferisce il calore più velocemente ma riduce la tensione di rottura).

- Rame: minimo 1 oncia (35 µm); utilizzare 2 once (70 µm) se la corrente > 1 A per favorire la diffusione laterale.

6. Quali finiture superficiali sono disponibili? Le opzioni sono simili ai PCB standard, ma HASL e OSP sono le più comuni.

- HASL (senza piombo): Il più comune, robusto, con buona durata di conservazione.

- OSP: Piatto, economico, ma sensibile alla manovrabilità.

- ENIG: Ideale per l'incollaggio di fili o cuscinetti molto piatti, ma più costoso.

7. È possibile rilavorare i PCB in alluminio? La rilavorazione è difficile a causa dell'elevata conduttività termica.

- Sfida: La base in alluminio dissipa istantaneamente il calore del saldatore.

- Soluzione: è necessario utilizzare un preriscaldatore (piastra riscaldante) impostato su 100°C–120°C per aumentare la temperatura di base prima di tentare di dissaldare/saldare i componenti.

8. Quali test vengono eseguiti durante la produzione? Oltre ai controlli visivi e dimensionali standard, test specifici per

Glossario (termini chiave)

Conclusionee

aluminum pcb è più facile da ottenere quando si definiscono in anticipo le specifiche e il piano di verifica, quindi li si conferma tramite DFM e si testa la copertura.

Utilizza le regole, i checkpoint e i modelli di risoluzione dei problemi riportati sopra per ridurre i cicli di iterazione e proteggere il rendimento con l'aumento dei volumi.

Se non sei sicuro di un vincolo, convalidalo con una piccola build pilota prima di bloccare la versione di produzione.