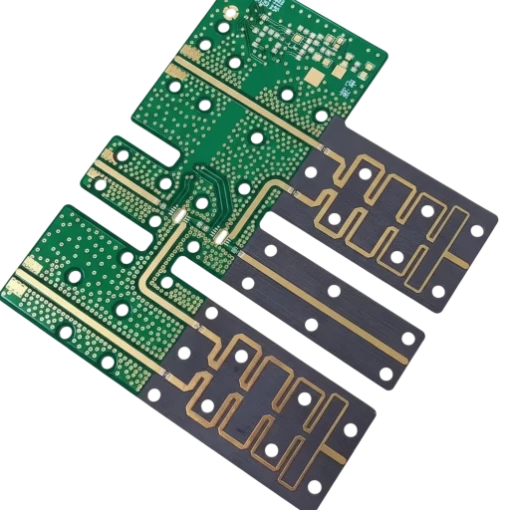

La guerra elettronica e le comunicazioni sicure richiedono hardware in grado di resistere a interferenze intenzionali. Una PCB anti-jamming non è solo una scheda di circuito standard; è un componente ingegnerizzato con precisione, progettato per sopprimere le interferenze elettromagnetiche (EMI), mantenere l'integrità del segnale sotto stress e supportare algoritmi di filtraggio avanzati. Gli ingegneri che progettano per i settori della difesa, aerospaziale o industriale ad alta sicurezza devono aderire a rigorosi protocolli di layout e materiali per garantire la resilienza. APTPCB (Fabbrica di PCB APTPCB) è specializzata nella fabbricazione di queste schede ad alta affidabilità, garantendo che le capacità teoriche anti-jamming si traducano in prestazioni fisiche.

PCB anti-jamming: risposta rapida (30 secondi)

La progettazione di una PCB anti-jamming robusta richiede di concentrarsi sull'isolamento del segnale e sulla stabilità dei materiali.

- Selezione dei materiali: Utilizzare laminati a bassa perdita (Rogers, Taconic o Isola) con una costante dielettrica (Dk) stabile su ampi intervalli di frequenza per prevenire sfasamenti del segnale.

- Strategia di messa a terra: Implementare un piano di riferimento di massa continuo per ogni strato di segnale. Utilizzare il "via stitching" lungo i bordi della scheda e le tracce critiche per creare gabbie di Faraday.

- Controllo dell'impedenza: Mantenere tolleranze di impedenza rigorose (tipicamente ±5% o ±7%) per minimizzare le riflessioni del segnale che i jammer possono sfruttare.

- Isolamento: Separare fisicamente le sezioni analogiche (RF) dalla logica digitale per impedire che il rumore interno abbassi la soglia di jamming.

- Schermatura: Integrare le impronte per i contenitori di schermatura a livello di scheda o utilizzare materiali a capacità incorporata per smorzare il rumore ad alta frequenza.

- Validazione: Verificare le prestazioni utilizzando test di riflettometria nel dominio del tempo (TDR) e analizzatore di rete vettoriale (VNA) durante la fase di prototipo.

Quando si applica il PCB anti-jamming (e quando no)

Comprendere l'ambiente operativo è fondamentale prima di impegnarsi nei costi più elevati di un PCB resistente al jamming.

Quando utilizzare il PCB anti-jamming:

- Sistemi radar AESA: I radar ad array a scansione elettronica attiva richiedono un controllo di fase preciso e isolamento tra migliaia di moduli di trasmissione/ricezione.

- Ricevitori GNSS/GPS: Sistemi di navigazione per infrastrutture militari e critiche che devono respingere i segnali di spoofing e jamming.

- Radio tattiche sicure: Dispositivi di comunicazione che operano in ambienti elettromagnetici contesi.

- Sottostazioni ad alta tensione: Schede di controllo che devono funzionare in modo affidabile vicino a massicce sorgenti di rumore di commutazione.

- Difesa autonoma dei droni: UAV che richiedono collegamenti di controllo senza compromessi in territori ostili.

Quando i PCB standard sono sufficienti:

- Elettronica di consumo: Elettrodomestici e giocattoli non affrontano minacce di jamming intenzionale.

- Logica digitale a bassa velocità: Semplici microcontrollori che operano sotto i 50 MHz tipicamente non richiedono materiali anti-jamming esotici.

- Sensori IoT per interni: I dispositivi in ambienti Wi-Fi controllati sono solitamente sufficienti con FR4 standard e pratiche EMI di base.

- Controlli industriali generali: A meno che non siano posizionate direttamente accanto a VFD ad alta potenza o saldatrici ad arco, le schede industriali standard IPC Classe 2 sono adeguate.

Regole e specifiche per PCB anti-jamming (parametri chiave e limiti)

Per ottenere un'elevata reiezione delle interferenze, il processo di produzione deve rispettare tolleranze strette. La seguente tabella illustra le specifiche critiche per un PCB anti-jamming efficace.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Costante dielettrica (Dk) | 3,0 – 3,5 (Stabile ±0,05) | Determina la velocità di propagazione del segnale; la variazione causa errori di fase. | Scheda tecnica del materiale e test TDR. | Il disadattamento di fase degrada la precisione del beamforming. |

| Fattore di dissipazione (Df) | < 0,002 @ 10 GHz | Riduce al minimo l'attenuazione del segnale, preservando i segnali deboli dal rumore. | Misurazione della perdita di inserzione VNA. | La perdita di segnale riduce la portata effettiva e la sensibilità. |

| Tolleranza larghezza traccia | ±0,5 mil (±12 µm) | Influisce direttamente sul controllo dell'impedenza. | Analisi in sezione (microsezione). | Il disadattamento di impedenza causa riflessioni (VSWR). |

| Passo di via stitching | < λ/20 della frequenza più alta | Crea una gabbia di Faraday efficace per bloccare le EMI laterali. | Ispezione visiva e revisione Gerber. | La perdita RF consente ai segnali di jamming di penetrare. |

| Ruggine del rame | VLP o HVLP (< 2 µm) | Riduce le perdite per effetto pelle alle alte frequenze. | SEM (Microscopio Elettronico a Scansione). | Aumento della perdita di inserzione alle frequenze mmWave. |

| Registrazione dello strato | ±3 mil (±75 µm) | Assicura l'allineamento verticale delle strutture accoppiate e delle masse. | Ispezione a raggi X. | Il disallineamento rovina l'accoppiamento a larga banda e l'impedenza. |

| Continuità del piano di massa | 100% solido (senza spaccature) | Fornisce un percorso di ritorno a bassa induttanza. | AOI (Ispezione Ottica Automatica). | Anelli di massa e alta suscettibilità EMI. |

| Parete del foro passante placcato (PTH) | > 25 µm di rame | Assicura una messa a terra robusta e affidabilità termica. | Analisi di microsezione. | Fessurazione dei via sotto stress termico; messa a terra intermittente. |

| Rete della maschera di saldatura | > 3 mil (0,075 mm) | Previene i ponti di saldatura tra i pad a passo fine. | Visivo / AOI. | Cortocircuiti su componenti RF ad alta densità. |

| Finitura superficiale | ENIG o Argento ad immersione | Fornisce una superficie piana per componenti a passo fine e conduttività per effetto pelle. | Fluorescenza a raggi X (XRF). | Perdita di segnale o giunti di saldatura scadenti su BGA/QFN. |

Fasi di implementazione del PCB anti-jamming (punti di controllo del processo)

La costruzione di un PCB anti-jamming comporta azioni specifiche in ogni fase del flusso di lavoro di progettazione e produzione.

- Definire la frequenza e il profilo di minaccia:

- Azione: Identificare la gamma di frequenze operative (es. banda L, banda X) e i livelli di potenza di jamming previsti.

- Verificare: Confermare se il design richiede materiali per PCB ad alta frequenza o stackup ibridi.

- Selezionare il materiale del substrato:

- Azione: Scegliere materiali come Rogers RO4350B o RO3003 per gli strati RF, potenzialmente legandoli con FR4 per gli strati digitali per risparmiare sui costi.

- Verificare: Verificare la compatibilità del CTE (Coefficiente di Espansione Termica) tra i materiali ibridi.

- Progettare lo stackup:

- Azione: Configurare uno stackup simmetrico con piani di massa immediatamente adiacenti agli strati di segnale ad alta velocità.

- Verificare: Utilizzare un calcolatore di stackup PCB per confermare gli obiettivi di impedenza.

- Disporre le tracce critiche (Regola 3W):

- Azione: Instradare le tracce RF con una spaziatura di almeno 3 volte la larghezza della traccia (3W) per minimizzare il crosstalk.

- Verificare: Eseguire il DRC (Design Rule Check) specificamente per lo spazio tra traccia e traccia.

- Implementare il Via Stitching:

- Azione: Posizionare i via di massa lungo il perimetro della scheda e attorno ai blocchi RF sensibili (anelli di guardia).

- Verificare: Assicurarsi che il passo dei via sia sufficientemente stretto per bloccare la lunghezza d'onda target.

- Ottimizzare i percorsi di ritorno:

- Azione: Assicurarsi che nessuna traccia attraversi le divisioni nel piano di massa di riferimento.

- Verificare: Revisione visiva dello strato 2 e dello strato 3 (o strati di riferimento adiacenti).

- Aggiungere impronte di schermatura:

- Azione: Progettare piazzole di atterraggio per contenitori di schermatura metallici sopra oscillatori sensibili e moduli front-end.

- Controllo: Verificare il gioco meccanico per lo schermo in vista 3D.

- Generazione dei dati di fabbricazione:

- Azione: Esportare file ODB++ o Gerber X2 contenenti tabelle di impedenza e specifiche dei materiali.

- Controllo: Includere un file "Read Me" che specifichi i "requisiti anti-jamming" e la classe IPC 3, se necessario.

Risoluzione dei problemi dei PCB anti-jamming (modalità di guasto e correzioni)

Anche con progetti robusti, possono sorgere problemi. Ecco come diagnosticare i guasti comuni nelle implementazioni di PCB anti-jamming.

- Sintomo: Alto tasso di errore di bit (BER) sotto carico.

- Causa: Il rapporto di reiezione dell'alimentazione (PSRR) è troppo basso; il rumore dalle linee di alimentazione si accoppia nelle linee RF.

- Controllo: Sondare le linee di alimentazione per l'ondulazione; controllare il posizionamento dei condensatori di disaccoppiamento.

- Correzione: Aggiungere perline di ferrite e condensatori a basso ESR vicino ai pin attivi; aumentare la capacità del piano di alimentazione.

- Sintomo: Deriva del segnale o perdita di aggancio.

- Causa: Instabilità termica del materiale dielettrico (Tcdk elevato).

- Controllo: Verificare la temperatura operativa rispetto alle specifiche del materiale.

- Correzione: Passare a un materiale termicamente stabile come la serie Rogers RO4000; migliorare la gestione termica (dissipatori di calore).

- Sintomo: Emissioni spurie inattese.

- Causa: Cavità risonanti formate tra i piani di massa a causa di un insufficiente via stitching.

- Controllo: Scansione con sonda a campo vicino per localizzare i punti caldi.

- Correzione: Aggiungere via di cucitura "randomizzate" per rompere i modi risonanti.

- Sintomo: Scarsa isolamento tra i canali (Crosstalk).

- Causa: Le tracce parallele sono troppo lunghe o troppo vicine.

- Verifica: Rivedere il layout per violazioni della regola 3W.

- Correzione: Separare le tracce con una traccia di guardia di massa; utilizzare la segnalazione differenziale ove possibile.

- Sintomo: Disadattamento di impedenza (VSWR elevato).

- Causa: Sovra-incisione durante la produzione che riduce la larghezza della traccia.

- Verifica: Misurazione TDR e analisi della sezione trasversale.

- Correzione: Regolare la compensazione della larghezza della traccia nei file CAM; stringere la tolleranza di incisione in fabbrica.

- Sintomo: Delaminazione sotto stress termico.

- Causa: CTE non corrispondenti in stackup ibridi (ad esempio, PTFE vs. FR4).

- Verifica: Risultati del test di shock termico.

- Correzione: Utilizzare prepreg ad alto Tg compatibili con il nucleo RF; regolare i parametri del ciclo di laminazione.

Come scegliere un PCB anti-jamming (decisioni di progettazione e compromessi)

La scelta della configurazione giusta per un PCB anti-jamming implica un equilibrio tra prestazioni, costi e producibilità.

1. Stackup ibrido vs. RF puro

- Ibrido: Utilizza materiale RF costoso solo sugli strati superiori/inferiori e FR4 standard per il nucleo.

- Vantaggi: Costo inferiore, sufficiente per molte applicazioni in banda L/banda S.

- Svantaggi: Processo di laminazione complesso; potenziali problemi di deformazione.

- RF puro: Utilizza materiale ad alta frequenza uniforme in tutto lo spessore.

- Pro: Migliori prestazioni elettriche, CTE consistente.

- Contro: Costo del materiale significativamente più alto.

2. Selezione della Finitura Superficiale

- ENIG (Nichel Chimico Oro ad Immersione): Buona durata di conservazione e superficie piana. Tuttavia, il nichel è magnetico e può causare intermodulazione passiva (PIM) nei circuiti RF sensibili.

- Argento ad Immersione: Eccellente conduttività e non magnetico. Ideale per l'anti-jamming ad alta frequenza ma si ossida facilmente se non maneggiato correttamente.

- OSP: Costo più basso, buono per RF, ma breve durata di conservazione.

3. Schermatura: Scatole vs. Incorporata

- Scatole Metalliche: Tradizionali, efficaci e rilavorabili. Aggiunge peso e altezza.

- Schermatura Incorporata/a Cavità: Fresatura di cavità nel PCB per alloggiare i componenti, quindi placcatura. Riduce il profilo ma aumenta i costi di produzione e la complessità.

4. Tecnologia dei Via

- Via Passanti: I più economici ma creano stub che agiscono come antenne ad alte frequenze.

- Via Retro-forati: Rimuove la porzione di stub inutilizzata. Essenziale per segnali > 5 Gbps o > 3 GHz per mantenere l'integrità del segnale.

Domande frequenti (FAQ) PCB Anti-Jamming (costo, tempi di consegna, difetti comuni, criteri di accettazione, file DFM)

D: Quanto costa un PCB Anti-Jamming rispetto a un PCB standard? A: Aspettatevi costi da 3 a 10 volte superiori rispetto alle schede FR4 standard. Il fattore di costo è il laminato specializzato (ad esempio, Materiali PCB Rogers), requisiti di tolleranza più stretti (controllo dell'impedenza) e spesso la necessità di cicli di laminazione ibridi.

D: Qual è il tempo di consegna tipico per la produzione di queste schede? R: Il tempo di consegna standard è di 10–15 giorni lavorativi. Se i materiali specializzati (come specifici core Rogers o Taconic) non sono in magazzino, il tempo di consegna può estendersi a 3–4 settimane. APTPCB tiene in magazzino materiali ad alta frequenza comuni per accelerare questo processo.

D: Quali sono i criteri di accettazione per i PCB anti-jamming? R: L'accettazione si basa solitamente sugli standard IPC-6012 Classe 3. I criteri chiave includono la verifica dell'impedenza TDR (superato/non superato in base alla tolleranza), sezioni trasversali pulite che non mostrano delaminazione e il superamento dei test di contaminazione ionica per prevenire correnti di dispersione.

D: Posso usare FR4 standard per un design anti-jamming? R: Generalmente, no. L'FR4 ha un alto fattore di dissipazione (Df) e una costante dielettrica (Dk) instabile alle alte frequenze, il che degrada l'integrità del segnale. Tuttavia, l'FR4 può essere utilizzato in stackup ibridi per strati digitali non critici.

D: Quali file sono richiesti per una revisione DFM di un PCB anti-jamming? R: È necessario fornire i file Gerber (o ODB++), un disegno dettagliato dello stackup che specifichi i tipi di materiale e l'ordine degli strati, una netlist IPC per la verifica del test elettrico e un disegno di foratura che identifichi le posizioni di back-drill, se applicabile.

D: In che modo una PCB per radar AESA differisce da una PCB anti-jamming standard? R: Una PCB per radar AESA è un sottoinsieme di schede anti-jamming che richiede un'estrema corrispondenza di fase tra i canali. Spesso coinvolge centinaia di strati di complesse reti di beamforming e richiede le tolleranze di incisione più strette possibili per garantire che tutti gli elementi dell'antenna irradino in fase perfetta.

D: Qual è il difetto più comune nelle PCB resistenti al jamming? R: Il difetto più comune è la "discontinuità di impedenza". Ciò si verifica quando le larghezze delle tracce variano durante l'incisione o quando i piani di riferimento vengono interrotti, causando riflessioni del segnale che riducono la capacità del sistema di filtrare il rumore di jamming.

D: APTPCB offre test per le prestazioni anti-jamming? R: Eseguiamo test elettrici a livello di scheda (aperto/cortocircuito) e test di impedenza (TDR). I test funzionali anti-jamming (simulazione di interferenze) vengono tipicamente eseguiti dal cliente a livello di assemblaggio del sistema, poiché richiedono software e hardware proprietari.

D: In che modo i condensatori interrati aiutano nelle progettazioni anti-jamming? A: Gli strati di capacità interrati (che utilizzano dielettrici molto sottili tra alimentazione e massa) forniscono un eccellente disaccoppiamento ad alta frequenza. Ciò riduce l'impedenza della rete di distribuzione dell'energia (PDN), diminuendo il rumore che potrebbe altrimenti desensibilizzare il ricevitore.

D: Qual è l'impatto della rugosità superficiale su questi PCB? A: A frequenze superiori a 10 GHz, la corrente scorre principalmente lungo la "pelle" del conduttore. Il rame ruvido aumenta la lunghezza del percorso, portando a una maggiore perdita di inserzione. Raccomandiamo rame VLP (Very Low Profile) per tutti i progetti anti-jamming ad alta frequenza.

Risorse per PCB anti-jamming (pagine e strumenti correlati)

Per ottimizzare ulteriormente il tuo progetto, consulta queste risorse specifiche:

- Applicazione industriale: PCB Aerospaziale e Difesa – Standard e requisiti per schede di grado militare.

- Dati sui materiali: Materiali PCB Rogers – Specifiche per i substrati anti-jamming più comuni.

- Guida alla progettazione: PCB ad Alta Frequenza – Regole generali per circuiti RF e a microonde.

- Pianificazione dello stack-up: Stack-up PCB – Come organizzare gli strati per un'integrità del segnale ottimale.

Glossario PCB anti-jamming (termini chiave)

| Termine | Definizione | Rilevanza per l'anti-jamming |

|---|---|---|

| EMI (Interferenza Elettromagnetica) | Disturbi generati da una sorgente esterna che influenzano un circuito elettrico. | La minaccia principale a cui una PCB anti-jamming è progettata per resistere. |

| Controllo dell'Impedenza | Mantenimento di una resistenza specifica ai segnali AC (es. 50Ω) lungo una traccia. | Previene le riflessioni del segnale che i jammer possono sfruttare per degradare le prestazioni. |

| Gabbia di Faraday | Un involucro formato da materiale conduttivo (o via) per bloccare i campi elettromagnetici. | Utilizzata sui PCB tramite via di cucitura per isolare le sezioni RF sensibili. |

| Dk (Costante Dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica in un campo elettrico. | La stabilità del Dk è cruciale per mantenere l'accuratezza di fase nei sistemi radar. |

| Df (Fattore di Dissipazione) | Una misura del tasso di perdita di potenza in un materiale dielettrico. | Sono richiesti materiali a basso Df per preservare i segnali deboli in ambienti di jamming. |

| Crosstalk (Diafonia) | Trasferimento di segnale indesiderato tra canali di comunicazione. | Deve essere minimizzato per evitare che il rumore interno abbassi la soglia di jamming. |

| Back-drilling (Retro-foratura) | Rimozione della porzione inutilizzata di un foro passante placcato (stub). | Elimina le riflessioni del segnale nei collegamenti ad alta velocità/alta frequenza. |

| Stackup Ibrido | Uno stackup di PCB che utilizza materiali diversi (es. Rogers + FR4). | Bilancia costi e prestazioni per sistemi anti-jamming complessi. |

| Effetto pelle | La tendenza della corrente ad alta frequenza a fluire vicino alla superficie di un conduttore. | Richiede profili di rame lisci per minimizzare le perdite. |

| TDR (Riflettometria nel dominio del tempo) | Una tecnica di misurazione utilizzata per determinare l'impedenza delle tracce PCB. | Il metodo standard per verificare la qualità di produzione delle schede RF. |

Richiedi un preventivo per PCB Anti-Jamming (revisione DFM + prezzi)

Pronto a passare dal design al prototipo? APTPCB fornisce revisioni DFM complete per garantire che il tuo PCB Anti-Jamming soddisfi tutte le specifiche di impedenza e materiale prima dell'inizio della produzione.

Per il preventivo più accurato, si prega di fornire:

- File Gerber: Formato RS-274X o ODB++.

- Disegno di fabbricazione: Includere dettagli sullo stackup, requisiti dei materiali (es. Rogers 4350B) e tabelle di impedenza.

- Quantità e tempi di consegna: Volume di prototipo o di produzione di massa.

- Requisiti speciali: Svasatura, ispezione di Classe 3 o finiture superficiali specifiche.

Conclusionee: Prossimi passi per il PCB Anti-Jamming

Il successo nel dispiegamento di un PCB anti-jamming richiede una sinergia tra tecniche di progettazione avanzate e produzione di precisione. Controllando rigorosamente le proprietà dei materiali, l'impedenza e la schermatura, gli ingegneri possono costruire sistemi che mantengono l'integrità negli ambienti elettromagnetici più ostili. Sia per radar AESA che per comunicazioni sicure, la scelta del produttore è tanto critica quanto il design stesso. Assicuratevi che il vostro partner abbia la capacità di gestire stackup ibridi e requisiti RF a tolleranza stretta per garantire il successo della missione.