L'analisi dei dati AOI è l'elaborazione sistematica dei risultati dell'ispezione ottica automatizzata per favorire il miglioramento del processo anziché semplicemente individuare i difetti. Trasforma i dati grezzi di superamento/non superamento in tendenze attuabili, consentendo agli ingegneri di prevedere la deriva della resa e ottimizzare i parametri di produzione a monte. Questa guida copre la transizione dal rilevamento dei difetti di base al controllo statistico avanzato dei processi utilizzando i dati AOI.

Punti chiave

- Definizione: L'analisi dei dati AOI si concentra sull'interpretazione dei dati di ispezione per ridurre il "tasso di chiamate false" e migliorare il "rendimento al primo passaggio" (FPY).

- Metrica principale: Il tasso di false chiamate (FCR) deve essere mantenuto al di sotto di 5.000 PPM (0,5%) per prevenire l'affaticamento dell'operatore e il rumore dei dati.

- Finestra di processo: Analisi efficaci aiutano a definire la finestra di processo di soldermask monitorando la deviazione della registrazione su migliaia di pannelli.

- Ciclo di feedback: I dati non devono rimanere nella macchina AOI; deve essere restituito alla stampante SMT o alla macchina pick-and-place entro 5 minuti dal rilevamento.

- Suggerimento per la convalida: Verificare l'integrità dei dati eseguendo una "Golden Board" nel sistema 10 volte; l'output dei dati deve essere identico ogni volta (variazione dello 0%).

- Ipotesi sbagliata: un tasso di acquisizione dei difetti più elevato non è sempre migliore; se l'FCR supera il 10%, i dati diventano inutilizzabili per l'analisi a causa di problemi di rapporto segnale-rumore.

- Regola decisionale: Se il volume di produzione supera 50.000 componenti al giorno, la revisione manuale dei dati non è statisticamente valida; l'analisi automatizzata basata su SQL è obbligatoria.

Cosa significa realmente (ambito e confini)

L'analisi dei dati AOI (Automated Optical Inspection) va oltre la decisione binaria "Pass/Fail". Implica l'aggregazione dei dati di misurazione, come l'altezza del raccordo, lo spostamento dei componenti e la complanarità, per visualizzare la stabilità del processo di produzione.

L'ambito dell'analisi

La vera analisi richiede l'archiviazione di dati parametrici, non solo di immagini dei difetti.

- Dati di misurazione: Memorizzazione dei valori effettivi di spostamento X/Y (ad es. +0,05 mm) anziché semplicemente "Passa".

- Analisi delle tendenze: Identificare se un ugello specifico su una macchina pick-and-place si sposta nel tempo.

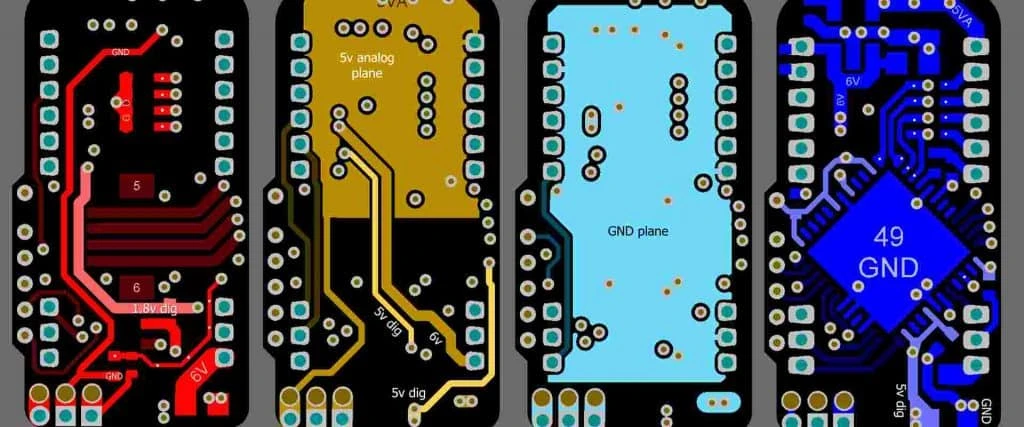

- Feedback a monte: Utilizzo delle mappe termiche della densità dei difetti per regolare la pianificazione della compensazione dell'incisione durante la fase di fabbricazione della scheda nuda.

Confini

È fondamentale definire cosa l'analisi AOI non può fare.

- Non può correggere un difetto; identifica solo la causa.

- Non può sostituire i test elettrici (ICT/FCT) poiché verifica solo gli attributi fisici.

- È limitato dalla risoluzione della fotocamera; l'analisi sui dati sub-pixel spesso porta a conclusioni errate.

Metriche che contano (come valutarle)

Per implementare un sistema di qualità robusto, è necessario tenere traccia di indicatori numerici specifici. Le dichiarazioni generali di "buona qualità" non sono sufficienti per l'ingegneria di processo.

Metriche di efficienza operativa

Questi parametri misurano le prestazioni della macchina AOI e degli operatori.

| Metrico | Intervallo target | Perché è importante | Come verificare |

|---|---|---|---|

| Rendimento di primo passaggio (FPY) | >98,5% | Indica la reale salute della linea SMT senza rilavorazioni. | Calcolare: (schede totali - errori prima esecuzione) / schede totali. |

| Tasso di chiamate false (FCR) | < 500 PPM | Un FCR elevato fa sì che gli operatori ignorino i difetti reali (affaticamento da allarme). | Conteggio delle classificazioni "False Fail" degli operatori per 1 milione di opportunità. |

| Tasso di fuga | 0 PPM | Un difetto che esce dalla fabbrica è il fallimento finale. | Tieni traccia dei resi dei clienti (RMA) e risali ai registri AOI. |

| Velocità di ispezione | < 25 sec/pannello | L’analisi non deve diventare il collo di bottiglia della linea. | Misura il tempo di ciclo inclusa l'elaborazione delle immagini e l'esportazione dei dati. |

| Tempo di revisione | < 5 sec/difetto | Le interfacce software lente ritardano il ciclo di feedback. | Temporizza l'operatore dal "Caricamento immagine" alla "Decisione sulla classificazione". |

Metriche della capacità del processoQuesti parametri misurano la stabilità del processo di produzione stesso, utilizzando i dati derivati da ispezione AOI.

| Metrico | Intervallo target | Perché è importante | Come verificare |

|---|---|---|---|

| Cpk (capacità di processo) | > 1.33 | Misura se il processo rientra nei limiti delle specifiche. | Export X/Y shift data; calcolare Cpk nel software statistico (ad esempio Minitab). |

| Gage R&R | < 10% | Garantisce che il sistema di misurazione (AOI) sia ripetibile e riproducibile. | Esegui 10 tabelloni, 3 volte ciascuno, con 3 diversi operatori/impostazioni. |

| Shift Variance | < ±10% of Pad | Uno spostamento eccessivo indica usura degli ugelli di prelievo e posizionamento o problemi all'alimentatore. | Analizzare i dati del centroide del componente e del centroide del pad. |

| Solder Volume | 50% – 130% | Previene la secchezza dei giunti (basso volume) o la formazione di ponti (alto volume). | Requires 3D AOI; misurare il volume rispetto al volume dell'apertura dello stencil. |

| Defect Density | < 0.05 per board | Metrica aggregata per la revisione della direzione di alto livello. | Difetti totali divisi per il volume di produzione totale durante un turno. |

Come scegliere (guida alla selezione per scenario)

La scelta del giusto approccio analitico dipende dal volume di produzione, dalla complessità del prodotto e dai requisiti di affidabilità. Utilizzare queste regole decisionali per determinare la soluzione migliore.

- Se si eseguono batch NPI (introduzione di nuovi prodotti) (< 50 unità), scegliere l'esportazione manuale dei dati in Excel.

- Motivo: Il tempo di installazione per i database SQL automatizzati supera il valore dei dati per le tirature brevi.

- Se utilizzi la produzione di massa (> 10.000 unità), scegli un database SQL centralizzato con dashboard in tempo reale.

- Motivo: La compilazione manuale è troppo lenta per rilevare la deriva della resa prima che venga prodotto lo scarto.

- Se i tuoi componenti sono più piccoli di 0201 imperiale, scegli AOI 3D con analisi dei dati volumetrici.

- Motivo: L'analisi del contrasto 2D non è sufficiente per misurare il volume della saldatura su cuscinetti microscopici.

- Se hai bisogno di affidabilità di livello automobilistico, scegli un sistema che conservi i dati delle immagini per almeno 5 anni.

- Motivo: La tracciabilità della responsabilità richiede la prova dello stato della scheda al momento della produzione.

- Se disponi di più linee SMT, scegli una piattaforma di analisi basata su server che aggrega i dati su tutte le linee.

- Motivo: Questo identifica se una specifica bobina di componenti causa difetti su più macchine.

- Se stai analizzando le violazioni della finestra del processo soldermask, scegli un sistema AOI in grado di esportare i dati di registrazione relativi ai fiducial.

- Motivo: Questi dati sono fondamentali per il feedback all'impianto di fabbricazione PCB.

- Se il budget è limitato (< $ 50.000), scegli AOI 2D ma investi in software statistico di terze parti.

- Motivo: I buoni algoritmi sulle immagini 2D sono migliori degli algoritmi scadenti sulle immagini 3D.

- Se utilizzi BGA con passo da 0,4 mm, scegli AOI 3D combinato con la correlazione dei dati ispezione SPI.

- Motivo: L'AOI da solo non può vedere sotto il BGA; la correlazione del volume della pasta (SPI) con il posizionamento dei componenti (AOI) prevede la resa.

- Se le false chiamate sono elevate a causa dei raccordi lucidi, scegli un software di analisi con classificazione delle immagini basata sull'intelligenza artificiale.

- Motivo: L'intelligenza artificiale è superiore nel distinguere tra riflessi di luce e difetti reali.

- Se è necessario ottimizzare la pianificazione della compensazione dell'incisione, scegliere un sistema che misuri le variazioni di larghezza della traccia su tavole nude.

- Motivo: Questo feedback consente alla fab house di regolare i parametri di attacco chimico per i lotti futuri.

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

L'implementazione dell'analisi dei dati AOI è un processo strutturato. Seguire questo elenco di controllo per garantire la validità dei dati e la stabilità del sistema.

Fase 1: Preparazione e installazione1. Definire lo schema dei dati

* *Azione:* Standardizzare i codici difetto (ad esempio, "01" = Mancante, "02" = Shift) su tutte le macchine.

* *Accettazione:* Tutte le macchine emettono esattamente lo stesso codice per lo stesso tipo di difetto.

- Infrastruttura server

- Azione: Fornisci un server SQL dedicato con almeno 1 TB di spazio di archiviazione per i log delle immagini.

- Accettazione: La latenza di rete tra la macchina AOI e il server è < 100 ms.

- Base di riferimento della tavola d'oro

- Azione: Far passare una scheda sicuramente funzionante attraverso il sistema 20 volte per stabilire i livelli di rumore.

- Accettazione: Il tasso di false chiamate sulla Golden Board deve essere 0 PPM.

Fase 2: calibrazione e messa a punto

- Impostazione soglia

- Azione: impostare i limiti parametrici (ad esempio, spostamento > 25%) in base ai requisiti IPC-610 Classe 2 o 3.

- Accettazione: Il sistema segnala il 100% dei difetti indotti su una scheda di test.

- Studio R&R di Gage

- Azione: Eseguire uno studio formale sulla ripetibilità e riproducibilità del misuratore.

- Accettazione: Il punteggio totale R&R Gage è < 10%.

- Ottimizzazione dell'illuminazione

- Azione: Regola gli angoli di illuminazione RGB per massimizzare il contrasto per pacchetti di componenti specifici.

- Accettazione: La separazione dell'istogramma tra le caratteristiche "Passa" e "Fallisci" è distinta (nessuna sovrapposizione).

- Gestione della libreria

- Azione: Creare una libreria di componenti centrali per garantire una logica di ispezione coerente.

- Accettazione: I nuovi numeri di parte ereditano automaticamente gli algoritmi dalla libreria centrale.

Fase 3: Produzione e Feedback

- Pannello di controllo in tempo reale

- Azione: Configura le schermate sulla linea SMT per mostrare i 5 principali difetti in tempo reale.

- Accettazione: Aggiornamenti della dashboard entro 60 secondi dall'ispezione della scheda.

- Feedback a circuito chiuso

- Azione: Collega i dati AOI al montatore SMT per correggere automaticamente gli offset X/Y.

- Accettazione: Il montatore riceve i dati di correzione dell'offset dopo 3 schede consecutive spostate.

- Verifica e revisione

- Azione: Revisione settimanale di "False Calls" per ottimizzare gli algoritmi.

- Accettazione: il tasso di chiamate false diminuisce del 10% mese dopo mese fino al plateau.

Errori comuni (e l'approccio corretto)

Gli errori nell’analisi dei dati spesso portano ad aggiustamenti errati del processo. Evita queste trappole per mantenere la stabilità della produzione di massa.

Errore: Adeguamento del processo in base a un singolo difetto.

- Impatto: Introduce "caccia" o oscillazione nel processo, aumentando la variabilità.

- Correzione: Utilizza le regole di tendenza (ad esempio, le regole Western Electric): modifica solo se 3 schede consecutive mostrano la stessa deriva.

- Verifica: Controlla l'andamento del Cpk; dovrebbero rimanere stabili o migliorare, non fluttuare.

Errore: Ignorare i dati della "Falsa chiamata".

- Impatto: gli operatori sviluppano abitudini di "click-through" e alla fine approvano difetti reali.

- Correzione: Considera un FCR elevato come un guasto della macchina. Interrompere la linea se FCR > 0,5%.

- Verifica: Monitora i file di registro dell'operatore per tempi di revisione < 1 secondo (impossibile per la verifica umana).

Errore: utilizzo delle librerie di componenti predefinite per tutti i fornitori.

- Impatto: diversi fornitori (ad esempio Samsung vs. Murata) hanno colori/forme del corpo diversi, causando falsi guasti.

- Correzione: Crea voci di libreria specifiche del fornitore o utilizza la formazione OCV (Optical Character Verification).

- Verifica: ispezionare il campo "ID componente" nel registro dati per garantire la corrispondenza del fornitore.

Errore: Eliminazione dei registri immagini per risparmiare spazio.

- Impatto: Impossibile eseguire l'analisi delle cause profonde dei guasti sul campo restituiti mesi dopo.

- Correzione: Implementare l'archiviazione a più livelli: storage a caldo (1 mese) per l'analisi, storage a freddo (5 anni) per la conformità.

- Verifica: Tentativo di recuperare un'immagine da una tavola prodotta 6 mesi fa.

Errore: Concentrarsi solo su SMT e ignorare i dati di fabbricazione del PCB.

- Impatto: I problemi ricorrenti causati dalle variazioni delle dimensioni dei pad o dall'invasione della maschera di saldatura non vengono mai risolti.

- Correzione: Correlare i dati AOI con le linee guida DFM e feedback al fornitore di PCB.

- Verificare: Tracciare le categorie "Difetto del cuscinetto" separatamente dalle categorie "Difetto del componente".* Errore: Soglie eccessive (ad esempio, tolleranza di spostamento dello 0%).

- Impatto: Tasso elevato di chiamate false senza alcun valore aggiunto in termini di affidabilità.

- Correzione: Allineare le soglie con gli standard IPC (ad esempio, IPC-A-610 consente una sporgenza fino al 50% per alcune parti).

- Verifica: Confronta i criteri di rifiuto AOI con il libro fisico IPC-A-610.

Errore: Mancata manutenzione della calibrazione.

- Impatto: i dati di misurazione variano nel tempo a causa delle vibrazioni della macchina o del degrado dell'illuminazione.

- Correzione: Eseguire una piastra di calibrazione (piastra a griglia) settimanalmente.

- Verifica: Controlla la stabilità del rapporto "Pixel-to-Micron" nei registri di sistema.

Errore: Dati isolati (dati AOI che non comunicano con i dati SPI).

- Impatto: Manca la correlazione tra il volume della pasta e la qualità del giunto di saldatura.

- Correzione: Implementa una suite software a livello di linea che collega SPI e AOI tramite codice a barre.

- Verifica: genera un rapporto che mostra il volume dell'impasto rispetto alla qualità del raccordo di saldatura per un componente specifico.

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

1. Quanto costa implementare una suite di analisi dei dati AOI? Le analisi di base sulla macchina sono generalmente gratuite, ma le suite centralizzate basate su server vanno da $ 10.000 a $ 50.000 per linea.

- Hardware del server: ~$ 5.000. *Licenza software: ~$15.000 - $30.000.

- Lavoro di integrazione: ~$5.000.

2. Qual è il tempo di consegna tipico per calibrare completamente un sistema di analisi? Mentre l'installazione dell'hardware richiede 1-2 giorni, la raccolta di dati sufficienti per limiti statistici affidabili richiede da 2 a 4 settimane di produzione.

- Configurazione iniziale: 2 giorni.

- Ottimizzazione della libreria: 1 settimana. *Base statistica: 2 settimane (min. 500 pannelli).

3. L'analisi AOI può rilevare problemi con il materiale PCB stesso? Sì, in particolare per quanto riguarda il colore e la finitura superficiale.

- Rileva l'ossidazione sulle finiture OSP. *Identifica lo scolorimento nel materiale FR4.

- Misura gli spostamenti della finestra del processo della maschera di saldatura (maschera sul pad).

4. In che modo i dati AOI supportano la First Article Inspection (FAI)? Automatizza la verifica della presenza e della polarità dei componenti, riducendo i tempi FAI del 50%.

- Genera un rapporto FAI automatico.

- Confronta la prima scheda con il file Gerber.

- Consulta Ispezione del primo articolo per i dettagli del flusso di lavoro.

5. Qual è il periodo minimo di conservazione dei dati per i registri AOI? Ciò dipende dallo standard industriale applicato al prodotto.

- Elettronica di consumo: da 6 mesi a 1 anno.

- Industriale/medico: da 3 a 5 anni.

- Automotive/Aerospaziale: da 10 a 15 anni.

6. Come possiamo verificare che il software di analisi stia calcolando correttamente il Cpk? È necessario eseguire una convalida del software (IQ/OQ/PQ) utilizzando un set di dati noto.

- Esporta i dati grezzi in CSV.

- Calcola Cpk manualmente in Excel.

- Confronta con la dashboard del software; la varianza dovrebbe essere 0%.

7. L'analisi AOI sostituisce la necessità dell'ispezione a raggi X? No, l'AOI è solo in linea visiva e non può analizzare giunti di saldatura nascosti come BGA o cuscinetti termici QFN.

- AOI vede: corpo del componente, cavi visibili, polarità.

- I raggi X vedono: vuoti, sfere BGA, ponti nascosti.

- Combina entrambi per una copertura completa SMT/THT.

8. Quali sono i criteri di accettazione per un sistema di analisi "buono"? Il sistema deve dimostrare di poter favorire il miglioramento dei processi e non limitarsi a segnalare i guasti.

- Azionabile: Gli avvisi devono puntare a una causa principale specifica (ad esempio, "Errore alimentatore 3 alto").

- Tempestivo: gli avvisi devono essere visualizzati prima dell'elaborazione delle successive 10 schede.

- Accurato: Il tasso di falsi allarmi deve essere stabile al di sotto dello 0,5%.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| Algoritmo | L'insieme matematico di regole che l'AOI utilizza per determinare Pass/Fail in base ai dati pixel. |

| Dati CAD | Dati di progettazione (coordinate XY, rotazione) importati per programmare la macchina AOI. |

| Falsa chiamata | Un componente "Buono" erroneamente contrassegnato come "Cattivo" dalla macchina (falso positivo). |

| Fuga | Un componente "Cattivo" contrassegnato erroneamente come "Buono" dalla macchina (falso negativo). |

Conclusionee

aoI data analytics è più facile da ottenere quando si definiscono in anticipo le specifiche e il piano di verifica, quindi li si conferma tramite DFM e si testa la copertura.

Utilizza le regole, i checkpoint e i modelli di risoluzione dei problemi riportati sopra per ridurre i cicli di iterazione e proteggere il rendimento con l'aumento dei volumi.

Se non sei sicuro di un vincolo, convalidalo con una piccola build pilota prima di bloccare la versione di produzione.