Gli ingegneri che progettano sistemi di controllo in tempo reale per veicoli elettrici (EV), banchi di prova ADAS o linee di produzione automatizzate si trovano spesso di fronte a una sfida critica: mantenere l'integrità dei dati ad alta velocità in ambienti difficili. Una PCB di interfaccia EtherCAT di grado automobilistico richiede più di un semplice routing standard; essa esige una stretta aderenza alle regole di integrità del segnale, alla gestione termica e alla resistenza alle vibrazioni.

APTPCB (APTPCB PCB Factory) è specializzata nella fabbricazione e nell'assemblaggio di queste schede ad alta affidabilità dove la latenza di microsecondi e la perdita di pacchetti zero non sono negoziabili. Questa guida copre i parametri specifici, le regole di layout e le modalità di guasto associate all'hardware EtherCAT automobilistico.

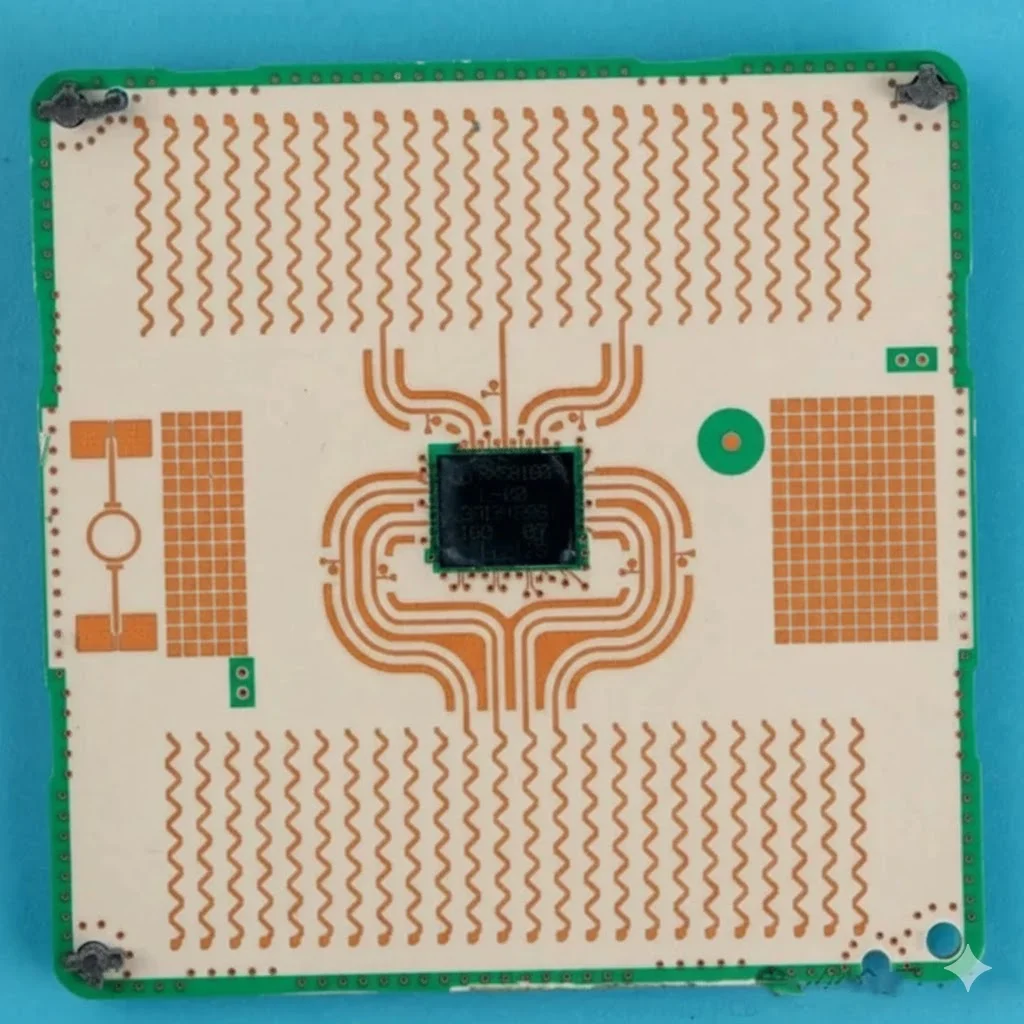

PCB di interfaccia EtherCAT di grado automobilistico: risposta rapida (30 secondi)

La progettazione di un'interfaccia EtherCAT affidabile per ambienti automobilistici implica un controllo rigoroso dello strato fisico (PHY) e della robustezza meccanica.

- Controllo dell'impedenza: Le coppie differenziali (TX/RX) devono essere instradate a 100Ω ±10%. Le deviazioni causano riflessioni del segnale ed errori CRC.

- Requisiti di isolamento: Gli ambienti automobilistici richiedono spesso un'isolamento galvanico da 1,5 kV a 3 kV tra la logica EtherCAT e la massa del telaio del veicolo per prevenire i loop di massa.

- Grado dei componenti: Tutti i componenti attivi (ricetrasmettitori PHY, magnetici, processori) devono soddisfare gli standard AEC-Q100 o AEC-Q200 per temperatura e stress.

- Stabilità del connettore: Sostituire i jack RJ45 standard con connettori M12 con codifica D o X per resistere alle vibrazioni (ISO 16750-3).

- Mitigazione EMI: Utilizzare induttori di modo comune e diodi TVS specificamente classificati per transitori automobilistici (ISO 7637-2) su tutte le linee dati.

- Materiale PCB: Utilizzare FR4 ad alto Tg (Tg > 170°C) o laminati automobilistici specializzati per prevenire la delaminazione durante i cicli termici (-40°C a +125°C).

Quando si applica (e quando non si applica) una PCB di interfaccia EtherCAT di grado automobilistico

Comprendere l'ambiente operativo determina se è necessaria una scheda industriale standard o una soluzione specializzata di grado automobilistico.

Si applica quando:

- Test in-veicolo: La PCB è montata all'interno di un veicolo in movimento per la registrazione dei dati o la validazione ADAS (Hardware-in-the-Loop).

- Zone ad alta vibrazione: L'attrezzatura è attaccata a bracci robotici o presse per stampaggio dove le forze G superano i limiti delle apparecchiature IT standard.

- Temperature estreme: Il dispositivo opera in ambienti non condizionati, come stazioni di ricarica esterne o celle di prova motore (-40°C a 125°C).

- Loop critici per la sicurezza: Il bus EtherCAT controlla funzioni di sicurezza (ad esempio, attuatori di frenata di emergenza) che richiedono la conformità ISO 26262.

- Rumore EMI elevato: Il sistema opera vicino a inverter ad alta tensione o alimentatori switching (comuni nelle trasmissioni EV).

Non si applica quando:

- Sale server controllate: L'attrezzatura si trova in un rack climatizzato senza vibrazioni.

- Automazione d'ufficio standard: Trasferimento dati semplice dove una perdita occasionale di pacchetti è accettabile e ritentata da TCP/IP (EtherCAT è UDP/Raw in tempo reale, quindi la perdita è critica).

- Gadget di consumo a basso costo: Il costo dei componenti AEC-Q e della produzione di Classe 3 è ingiustificato per dispositivi domestici non critici.

- Banchi di laboratorio statici: Se l'ambiente è pulito, stabile in temperatura e privo di vibrazioni, una PCB di interfaccia EtherCAT di grado industriale standard è sufficiente.

Regole e specifiche per PCB di interfaccia EtherCAT di grado automobilistico (parametri chiave e limiti)

La seguente tabella illustra le regole di progettazione critiche per una PCB di interfaccia EtherCAT di grado automobilistico. Ignorare questi parametri porta spesso a guasti di comunicazione durante i test EMC o il funzionamento sul campo.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Impedenza differenziale | 100Ω ±10% | Corrisponde all'impedenza PHY e del cavo per minimizzare le riflessioni. | Coupon di test TDR (Riflettometria nel Dominio del Tempo). | Riflessioni del segnale, alto tasso di errore di bit (BER). |

| Skew tra coppie (Pair-to-Pair Skew) | < 1,6 ns (circa 250 mm) | Garantisce che i segnali TX e RX arrivino entro la finestra di campionamento. | Corrispondenza della lunghezza nello strumento CAD. | Violazioni di temporizzazione, fallimento della negoziazione del link. |

| Skew intra-coppia (Intra-Pair Skew) | < 10 mil (0,254 mm) | Mantiene l'equilibrio della segnalazione differenziale per rifiutare il rumore di modo comune. | Gestore dei vincoli CAD. | Aumento delle emissioni EMI, suscettibilità al rumore. |

| Tensione di isolamento | > 1500 Vrms | Protegge la logica a bassa tensione da picchi di alta tensione nel telaio del veicolo. | Test Hi-Pot durante il controllo qualità. | Distruzione di componenti, rischi per la sicurezza. |

| Larghezza/Spaziatura delle tracce | Calcolato per 100Ω (es. 5/6 mil) | Definisce il profilo di impedenza fisica. | Calcolatore di impedenza | Impedenza errata, perdita di segnale. |

| Numero di via su coppie differenziali | Max 2 per coppia | Le via introducono discontinuità di impedenza (carico capacitivo). | Ispezione visiva / Simulazione dell'integrità del segnale. | Degradazione del segnale alle alte frequenze. |

| Riferimento di massa | Piano continuo solido | Fornisce un percorso di ritorno per i segnali ad alta velocità. | Revisione dello stackup dei layer. | Radiazione EMI, scarsa integrità del segnale. |

| Posizionamento dei componenti magnetici | < 25mm dal connettore | Minimizza la lunghezza del percorso del segnale "esposto". | Revisione del layout. | Maggiore suscettibilità al rumore esterno. |

| Protezione ESD | Contatto ±8kV, Aria ±15kV | Gli ambienti automobilistici sono soggetti a scariche statiche. | Test con pistola ESD (ISO 10605). | Danno al ricetrasmettitore PHY durante la manipolazione o il funzionamento. |

| Classe IPC | IPC-6012 Classe 3 | Garantisce alta affidabilità (spessore della placcatura, anello anulare). | Analisi in sezione (microsezione). | Guasto precoce sul campo a causa di cicli termici o vibrazioni. |

| Diga di maschera di saldatura | > 4 mil | Previene i ponti di saldatura sui chip PHY a passo fine. | Controllo DFM. | Cortocircuiti durante l'assemblaggio. |

Fasi di implementazione di una PCB di interfaccia EtherCAT di grado automobilistico (punti di controllo del processo)

La progettazione e la produzione di queste schede richiede un flusso di lavoro strutturato per garantire la conformità agli standard automobilistici.

Selezione dei componenti e revisione della distinta base (BOM)

- Azione: Selezionare PHY (ad esempio, Beckhoff ET1100/ET1200 o Microchip LAN9252) e componenti magnetici qualificati AEC-Q100/Q200.

- Controllo: Verificare che gli intervalli di temperatura operativa corrispondano all'ambiente target (ad esempio, Grado 1: da -40°C a +125°C).

Definizione dello stackup

- Azione: Definire lo stackup dei layer con gli ingegneri APTPCB per ottenere un'impedenza differenziale di 100Ω su layer specifici.

- Controllo: Confermare che la costante dielettrica (Dk) e lo spessore del prepreg supportino le larghezze di traccia richieste.

Progettazione schematica e strategia di isolamento

- Azione: Implementare l'isolamento galvanico utilizzando trasformatori o isolatori capacitivi. Aggiungere diodi TVS sulle linee MDI.

- Controllo: Assicurarsi che la barriera di isolamento attraversi tutti i layer (nessun rame che attraversi il gap).

Posizionamento e layout (Fase critica)

- Azione: Posizionare il PHY, i componenti magnetici e il connettore in linea retta per minimizzare la lunghezza delle tracce. Instradare prima le coppie differenziali.

- Controllo: Verificare l'assenza di stub sulle coppie differenziali e assicurare piani di riferimento di massa continui al di sotto di esse.

Integrità dell'alimentazione e filtraggio

- Azione: Posizionare i condensatori di disaccoppiamento (0,1µF e 10µF) il più vicino possibile ai pin di alimentazione del PHY. Utilizzare perline di ferrite per isolare l'alimentazione del PLL.

- Controllo: Simulare il PDN (Power Delivery Network) per garantire una tensione stabile durante la commutazione ad alta corrente.

Simulazione EMI/EMC

- Azione: Simulare i percorsi di ritorno e l'efficacia della schermatura.

- Controllo: Identificare potenziali anelli di radiazione prima della fabbricazione.

DFM e Fabbricazione

- Azione: Inviare i Gerbers per la produzione di PCB per elettronica automobilistica.

- Controllo: Specificare i requisiti di IPC Classe 3 e test TDR nelle note di fabbricazione.

Assemblaggio e Rivestimento Conforme

- Azione: Assemblare utilizzando pasta saldante senza piombo di grado automobilistico. Applicare un rivestimento conforme (acrilico o siliconico) se l'umidità è un rischio.

- Controllo: Eseguire ispezioni AOI e a raggi X sui package BGA/QFN.

Test Funzionali e Ambientali

- Azione: Eseguire test di conformità EtherCAT (CTT) e test di cicli termici.

- Controllo: Verificare l'assenza di perdita di pacchetti durante i test di vibrazione.

Risoluzione dei problemi dei PCB di interfaccia EtherCAT di grado automobilistico (modalità di guasto e soluzioni)

Anche con un design robusto, possono sorgere problemi durante la validazione. Utilizzare questa guida per diagnosticare i guasti comuni nelle unità PCB di interfaccia EtherCAT di grado automobilistico.

Sintomo 1: Perdita di collegamento intermittente

- Causa possibile: Vibrazioni che causano un guasto momentaneo del contatto o disadattamento di impedenza che causa una qualità del segnale marginale.

- Controllo: Ispezionare i giunti di saldatura dei connettori (specialmente M12/RJ45). Utilizzare un TDR per verificare discontinuità di impedenza >10%.

- Soluzione: Rifondere i connettori; regolare la larghezza delle tracce nel layout; passare a cavi patch a trefoli per le zone di vibrazione.

Sintomo 2: Conteggio elevato di errori CRC

- Possibile causa: Accoppiamento EMI da azionamenti motore vicini o scarso percorso di ritorno di massa.

- Controllo: Verificare se il tasso di errore è correlato alla velocità/carico del motore. Controllare la presenza di anelli di massa.

- Soluzione: Migliorare la schermatura; aggiungere induttanze di modo comune; assicurarsi che la schermatura del cavo EtherCAT sia terminata correttamente (solitamente a massa del telaio tramite un condensatore).

Sintomo 3: Surriscaldamento PHY / Spegnimento termico

- Possibile causa: Regolatori lineari (LDO) inefficienti che dissipano alta tensione, o mancanza di dissipazione termica.

- Controllo: Misurare la temperatura del case con una termocamera.

- Soluzione: Passare a un convertitore buck DC-DC; aumentare l'area di rame collegata al pad termico del PHY.

Sintomo 4: Dispositivo non rilevato (stato di inizializzazione bloccato)

- Possibile causa: Configurazione EEPROM errata o fallimento dell'avvio dell'oscillatore a cristallo.

- Controllo: Sondare i pin del cristallo (con cautela, sonda a bassa capacità) per verificare l'oscillazione. Leggere l'EEPROM tramite I2C.

- Soluzione: Correggere il file EtherCAT Slave Information (ESI); sostituire il cristallo con un oscillatore di grado automobilistico con maggiore forza di pilotaggio.

Sintomo 5: Fallimento del test EMC (Emissioni irradiate)

- Possibile causa: Rumore di modo comune che fuoriesce attraverso la schermatura del cavo o i bordi della scheda.

- Controllo: Scansione con sonda a campo vicino dei bordi del PCB e dell'area del connettore.

- Soluzione: Aggiungere via di cucitura attorno al bordo della scheda (gabbia di Faraday); migliorare il filtraggio di modo comune sulle linee MDI.

Sintomo 6: Danni fisici ai componenti

- Possibile causa: Flessione della scheda durante l'installazione o disallineamento dell'espansione termica.

- Controllo: Cercare condensatori MLCC incrinati o fratture delle giunzioni di saldatura.

- Soluzione: Spostare i componenti lontano dai fori di montaggio/linee di pretaglio a V; utilizzare condensatori a terminazione morbida.

Come scegliere un PCB di interfaccia EtherCAT di grado automobilistico (decisioni di progettazione e compromessi)

Nella scelta o progettazione di un PCB di interfaccia EtherCAT di grado automobilistico, gli ingegneri devono bilanciare prestazioni, costi e durabilità.

1. Tipo di connettore: RJ45 vs M12

- RJ45: Standard, economico, facile da debuggare. Rischio: Scarsa resistenza alle vibrazioni; i contatti possono corrodersi e guastarsi nei veicoli.

- M12 (codificato D/codificato X): Impermeabile (IP67), resistente alle vibrazioni. Compromesso: Costo più elevato, richiede cavi specializzati. Raccomandazione: Utilizzare sempre M12 per unità all'interno del veicolo o montate su telaio.

2. Materiale del PCB: FR4 standard vs laminati automobilistici

- FR4 standard (Tg 130-140°C): Basso costo. Rischio: Si ammorbidisce ad alte temperature, portando a crepe nei barilotti dei via.

- FR4 ad alta Tg (Tg 170°C+): Essenziale per applicazioni automobilistiche sotto il cofano. Compromesso: Leggermente più difficile da forare, costo del materiale più elevato. 3. Numero di strati: 2 strati vs 4 strati+

- 2 strati: Molto difficile controllare l'impedenza e contenere le EMI. Rischio: Alto tasso di fallimento nei test EMC.

- 4 strati (Sig/Gnd/Pwr/Sig): Fornisce piani di riferimento solidi. Compromesso: Costo di produzione più elevato. Raccomandazione: Minimo 4 strati per qualsiasi PCB ad alta velocità con EtherCAT.

4. Classe di produzione: Classe 2 vs Classe 3

- Classe 2: Elettronica standard.

- Classe 3: Alta affidabilità (aerospaziale/automotive). Richiede placcatura e ispezione più rigorose. Raccomandazione: Classe 3 per unità critiche per la sicurezza o inaccessibili.

Domande frequenti (FAQ) sui PCB di interfaccia EtherCAT di grado automobilistico (costo, tempi di consegna, difetti comuni, criteri di accettazione, file DFM)

D: Quanto costa un PCB di interfaccia EtherCAT di grado automobilistico rispetto a uno standard? R: Aspettatevi un sovrapprezzo del 30-50%. Questo copre i componenti AEC-Q, i materiali ad alto Tg, i controlli di produzione di Classe 3 e test aggiuntivi (TDR, contaminazione ionica).

D: Qual è il tempo di consegna tipico per queste schede? R: La fabbricazione del prototipo richiede 5-7 giorni. L'assemblaggio completo chiavi in mano può richiedere 3-5 settimane, principalmente a causa dei tempi di approvvigionamento per connettori automobilistici specializzati e chip PHY.

D: Quali sono i difetti più comuni riscontrati in questi PCB? R: Disadattamento di impedenza (dovuto a stackup errato), fratture dei giunti di saldatura (vibrazioni) e contaminazione ionica (che causa crescita dendritica in ambienti umidi). Q: Quali criteri di accettazione dovrei specificare? A: Specificare IPC-6012 Classe 3 per la fabbricazione e IPC-A-610 Classe 3 per l'assemblaggio. Richiedere rapporti TDR per tutte le coppie differenziali e un Certificato di Conformità (CoC) per i materiali.

Q: Posso usare magnetici Ethernet standard? A: No. L'Ethernet automobilistico/EtherCAT richiede magnetici con isolamento e rapporti di reiezione di modo comune più elevati, spesso testati secondo standard di vibrazione e temperatura più severi.

Q: Quali file APTPCB necessita per una revisione DFM? A: File Gerber (RS-274X), file di foratura, IPC-356 (Netlist), dettagli dello stackup dei layer (materiale, spessore) e disegni di assemblaggio (coordinate XY, rotazione).

Q: Come valido l'integrità del segnale prima della produzione? A: Eseguire una simulazione post-layout utilizzando i modelli IBIS del vostro PHY EtherCAT. APTPCB può anche assistere con la verifica dello stackup utilizzando il nostro Calcolatore di impedenza.

Risorse per PCB di interfaccia EtherCAT di grado automobilistico (pagine e strumenti correlati)

- PCB per elettronica automobilistica: Panoramica delle nostre capacità nel settore automobilistico.

- PCB ad alta velocità: Capacità dettagliate per schede a impedenza controllata.

- Assemblaggio PCBA chiavi in mano: Servizio completo dalla fabbricazione di PCB all'approvvigionamento e all'assemblaggio dei componenti.

- Calcolatore di Impedenza: Strumento per calcolare la larghezza e la spaziatura delle tracce per coppie differenziali da 100Ω.

Glossario dell'interfaccia PCB EtherCAT di grado automobilistico (termini chiave)

| Termine | Definizione |

|---|---|

| EtherCAT | Ethernet per la tecnologia di automazione e controllo; un protocollo Ethernet industriale ad alte prestazioni e in tempo reale. |

| PHY (Strato Fisico) | Il chip che interfaccia il controller del livello di collegamento digitale con il mezzo fisico (cavo). |

| MDI (Interfaccia Dipendente dal Mezzo) | La porta fisica (connettore e magnetici) che collega il PCB al cavo di rete. |

| Impedenza Differenziale | L'impedenza tra due conduttori in una coppia differenziale, critica per l'integrità del segnale (obiettivo 100Ω). |

| AEC-Q100 | Qualificazione tramite test di stress basati sui meccanismi di guasto per circuiti integrati incapsulati in applicazioni automobilistiche. |

| TDR (Riflettometria nel Dominio del Tempo) | Una tecnica di misurazione utilizzata per determinare le caratteristiche di impedenza delle tracce PCB. |

| Skew | La differenza di tempo tra l'arrivo dei segnali su due linee diverse (ad esempio, intra-coppia o inter-coppia). |

| Isolamento Galvanico | Separazione dei circuiti elettrici per prevenire il flusso di corrente tra di essi, solitamente tramite trasformatori o optoaccoppiatori. |

| Induttore di Modo Comune | Un induttore utilizzato per bloccare la corrente alternata ad alta frequenza (rumore) mentre lascia passare la corrente continua (segnali). |

| IPC-6012 Classe 3 | Specifiche di prestazione per schede a circuito stampato rigide ad alta affidabilità (automotive, aerospaziale, medicale). |

Richiedi un preventivo per PCB di interfaccia EtherCAT di grado automobilistico

Pronto a spostare il tuo design dal prototipo alla produzione? APTPCB fornisce revisioni DFM complete per individuare problemi di impedenza e layout prima dell'inizio della produzione.

Per ottenere un preventivo accurato, si prega di preparare:

- File Gerber: Inclusi tutti gli strati di rame, maschera di saldatura e serigrafia.

- Requisiti di stackup: Materiale desiderato (Tg), spessore e vincoli di impedenza.

- BOM (Distinta Base): Se si richiede l'assemblaggio, evidenziare eventuali componenti AEC-Q specifici.

- Volume e tempi di consegna: Quantità di prototipi rispetto agli obiettivi di produzione di massa.

Conclusionee: prossimi passi per PCB di interfaccia EtherCAT di grado automobilistico

Lo sviluppo di un robusto PCB di interfaccia EtherCAT di grado automobilistico richiede un approccio disciplinato all'integrità del segnale, alla selezione dei materiali e alla qualità di produzione. Aderendo a rigorose regole di impedenza, utilizzando componenti qualificati per l'automotive e convalidando i progetti rispetto a severi standard ambientali, gli ingegneri possono garantire una comunicazione in tempo reale affidabile nelle applicazioni veicolari e industriali più esigenti. APTPCB è attrezzata per supportare questi requisiti di alta affidabilità con servizi di fabbricazione e assemblaggio di precisione.