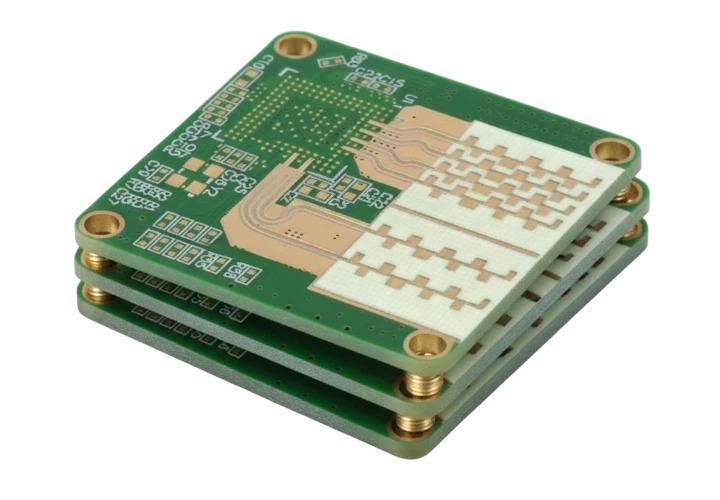

scheda controller MPPT di grado automobilistico: cosa copre questo playbook (e a chi è rivolto)

Questa guida è per ingegneri elettrici, responsabili degli acquisti e responsabili di prodotto che sviluppano elettronica di potenza per il settore automobilistico. Nello specifico, affronta l'approvvigionamento e la produzione della scheda controller MPPT di grado automobilistico. Questo componente è fondamentale per veicoli integrati con energia solare, veicoli ricreazionali (RV) e sistemi di alimentazione ausiliari per veicoli elettrici. Gestisce l'efficienza di conversione dell'energia resistendo alle dure realtà della strada.

Qui non troverai definizioni generiche. Invece, questo playbook si concentra sul "come fare" dell'approvvigionamento e della convalida. Trattiamo i requisiti specifici dei materiali che distinguono le schede automobilistiche da quelle industriali standard. Dettagliamo i rischi nascosti nell'aumentare la produzione, come la disomogeneità termica e la fatica da vibrazione. Infine, forniamo una checklist "copia-incolla" per controllare efficacemente il tuo fornitore di PCB.

Noi di APTPCB (APTPCB PCB Factory), comprendiamo che un guasto MPPT in un veicolo non è solo una chiamata di servizio; è un problema di sicurezza e di reputazione del marchio. Questa guida ti aiuta a definire le specifiche che prevengono i guasti prima che si verifichino. Colma il divario tra i tuoi file di progettazione e il reparto di produzione.

Quando la scheda controller MPPT di grado automobilistico è l'approccio giusto (e quando non lo è)

Comprendere l'ambiente operativo è il primo passo per selezionare la giusta tecnologia PCB. La scheda controller MPPT di grado automobilistico è una soluzione specializzata progettata per sfide specifiche.

Utilizzare questo approccio quando:

- Le vibrazioni sono costanti: Il dispositivo è montato direttamente su un telaio del veicolo o nel vano motore dove le forze G sono significative.

- Le escursioni termiche sono estreme: La scheda deve funzionare in modo affidabile da -40°C (avvio invernale) a +105°C o +125°C (sotto il cofano o in funzionamento chiuso).

- La durata è critica: La garanzia del prodotto si estende oltre i 5-10 anni, richiedendo materiali che resistano all'invecchiamento e alla delaminazione.

- Si applicano gli standard di sicurezza: Il sistema interagisce con la batteria principale del veicolo o con il bus ad alta tensione, richiedendo l'adesione agli standard ISO 26262 o IATF 16949.

- La densità di potenza è elevata: Si stanno spingendo correnti elevate (30A+) in un ingombro ridotto, simile a una scheda VRM da 48V di grado automobilistico.

Non utilizzare questo approccio quando:

- L'applicazione è stazionaria: Se l'MPPT è per un impianto solare da garage autonomo, i PCB industriali standard sono sufficienti e più convenienti.

- Il costo è l'unico fattore determinante: I materiali di grado automobilistico (High Tg, rame pesante) comportano un costo aggiuntivo. Se il budget è limitato e l'ambiente è benigno (ad esempio, all'interno di un abitacolo climatizzato senza vibrazioni), una scheda FR4 standard potrebbe essere sufficiente.

- Fase di solo prototipo: Per i test funzionali iniziali su banco, le specifiche standard sono accettabili. Tuttavia, passare immediatamente alle specifiche automobilistiche per i test di convalida del progetto (DVT).

Requisiti da definire prima di richiedere un preventivo

Per ottenere un preventivo accurato e un prodotto affidabile, è necessario andare oltre i semplici file Gerber. È necessario specificare i requisiti "non detti" che garantiscono l'affidabilità automobilistica.

- Materiale di base (Laminato):

- Specificare FR4 ad alto Tg (temperatura di transizione vetrosa), tipicamente Tg ≥ 170°C.

- Richiedere sistemi di resina "di grado automobilistico" resistenti alla crescita di CAF (filamento anodico conduttivo).

- Esempi: Isola 370HR, Panasonic R-1566 o equivalente.

- Peso del rame:

- Definire esplicitamente il peso del rame dello strato interno ed esterno.

- Per i percorsi di alimentazione, il rame da 2oz, 3oz o anche 4oz è comune per gestire il calore e la resistenza.

- Specificare il "peso del rame finito" per evitare ambiguità dopo la placcatura.

- Gestione termica:

- Se si utilizza un PCB a nucleo metallico (MCPCB), specificare la conduttività termica dielettrica (ad es. 2W/mK o 3W/mK).

- Se si utilizza FR4, definire strutture di via termiche (riempite e tappate) per trasferire il calore dai FET allo strato inferiore.

- Finitura superficiale:

- L'argento ad immersione o ENIG (nichel chimico oro ad immersione) è preferito per pad piatti e un'affidabile saldatura a filo.

- Evitare HASL (livellamento a saldatura ad aria calda) per componenti a passo fine a causa di superfici irregolari.

- Maschera di saldatura:

- Specificare inchiostri per maschera di saldatura ad alta affidabilità in grado di resistere al ciclaggio termico senza crepe.

- Colore: Il verde è standard, ma il nero opaco è spesso usato per l'emissività termica (anche se rende l'ispezione più difficile).

- Standard di Pulizia:

- Definire i limiti di contaminazione ionica (es. < 1,56 µg/cm² equivalente NaCl) secondo IPC-6012 Classe 3.

- I residui possono causare migrazione elettrochimica sotto alta tensione.

- Stabilità Dimensionale:

- Le tolleranze per i fori di montaggio e il contorno devono essere più strette dello standard (es. ±0,10mm) per garantire l'adattamento in contenitori antivibrazione.

- Tracciabilità:

- Richiedere la marcatura laser di codici QR o numeri di serie sulla striscia di scarto del PCB o sulla scheda stessa per il tracciamento del lotto.

- Controllo dell'Impedenza:

- Se l'MPPT include bus di comunicazione (CAN, LIN), specificare i valori target di impedenza (es. 60Ω o 120Ω ±10%).

- Qualità della Placcatura:

- Specificare lo spessore minimo della placcatura in rame nei fori (es. media 25µm, min 20µm) per prevenire crepe a barile durante l'espansione termica.

- Incurvamento e Torsione:

- Requisito più severo: ≤ 0,5% o 0,75% (lo standard è spesso 1,0%) per garantire un corretto assemblaggio SMT di componenti di potenza di grandi dimensioni.

- Standard Automobilistici:

- Dichiarare esplicitamente "Conformità a IPC-6012 Classe 3" sul disegno di fabbricazione.

I rischi nascosti che ostacolano la scalabilità

Il passaggio da un prototipo alla produzione di massa introduce rischi che non sono visibili nel software di progettazione. Questi rischi si manifestano spesso come guasti sul campo nelle implementazioni di schede controller MPPT di grado automobilistico.

- Crescita di filamenti anodici conduttivi (CAF):

- Rischio: Elevati gradienti di tensione tra le tracce, combinati con l'umidità, causano la crescita di filamenti di rame lungo le fibre di vetro, provocando cortocircuiti.

- Rilevamento: Test di temperatura-umidità-polarizzazione (THB).

- Prevenzione: Utilizzare materiali resistenti al CAF e mantenere un'adeguata distanza tra le reti ad alta tensione.

- Disallineamento dell'espansione termica (CTE):

- Rischio: Il PCB si espande più velocemente dei componenti ceramici (MLCC) o dei grandi induttori durante il riscaldamento, causando la rottura dei giunti di saldatura.

- Rilevamento: Cicli termici (da -40°C a +125°C).

- Prevenzione: Utilizzare materiali con CTE inferiore sull'asse z; posizionare fessure di scarico della tensione vicino a componenti di grandi dimensioni.

- Sottosquadro di incisione del rame pesante:

- Rischio: Durante l'incisione di rame spesso (3oz+), la sostanza chimica erode lateralmente, riducendo la larghezza effettiva della traccia e la capacità di corrente.

- Rilevamento: Analisi della sezione trasversale (microsezione).

- Prevenzione: Applicare fattori di compensazione nell'ingegneria CAM; aumentare la spaziatura della larghezza delle tracce di progettazione.

- Fatica indotta dalle vibrazioni:

- Rischio: Induttori e condensatori pesanti si allentano o rompono le tracce a causa delle vibrazioni del veicolo.

- Rilevamento: Banchi di prova a vibrazione (casuale e sweep sinusoidale).

- Prevenzione: Utilizzare adesivi di fissaggio (staking) per le parti pesanti; aggiungere vie extra nei pad per la resistenza meccanica.

- Stress del composto di incapsulamento:

- Rischio: Il materiale di incapsulamento si ritira durante la polimerizzazione, staccando i componenti dalla scheda o deformando il PCB.

- Rilevamento: Test funzionale post-incapsulamento e raggi X.

- Prevenzione: Abbinare il CTE del composto di incapsulamento al PCB; utilizzare uno strato tampone conforme se necessario.

- Vuoti di saldatura nei pad termici:

- Rischio: Grandi pad termici sotto i MOSFET intrappolano gas, riducendo il trasferimento di calore e causando surriscaldamento.

- Rilevamento: Ispezione a raggi X (puntare a < 25% di vuoti).

- Prevenzione: Utilizzare design di stencil a "finestra" per consentire la fuoriuscita del gas.

- Componenti contraffatti:

- Rischio: FET di potenza o controller contraffatti falliscono sotto carico.

- Rilevamento: Decapsulazione, raggi X, tracciamento della curva elettrica.

- Prevenzione: Acquistare solo da distributori autorizzati; richiedere CoC (Certificato di Conformità).

- Migrazione elettrochimica:

- Rischio: Residui di flussante + umidità + tensione = crescita di dendriti.

- Rilevamento: Test di resistenza di isolamento superficiale (SIR).

- Prevenzione: Processi di lavaggio rigorosi; utilizzare flussante "No-Clean" con cautela e convalida.

- Crepatura delle vie:

- Rischio: L'espansione sull'asse Z rompe il barilotto di rame nelle vie.

- Rilevamento: Test di stress dell'interconnessione (IST).

- Prevenzione: Assicurarsi che lo spessore della placcatura soddisfi la Classe 3 (min 25µm di media).

- Ignoranza del Design for Manufacturing (DFM):

- Rischio: Il layout funziona in simulazione ma è impossibile inciderlo o forarlo in modo affidabile.

- Rilevamento: Revisione DFM precoce da parte del fornitore.

- Prevenzione: Coinvolgere il fornitore di PCB prima che il layout sia definitivo.

Piano di convalida (cosa testare, quando e cosa significa "superato")

Un piano di convalida robusto è l'unico modo per dimostrare che la tua scheda controller MPPT di grado automobilistico è pronta per la strada. Questo piano dovrebbe essere eseguito durante le fasi EVT (Engineering Validation Test) e DVT (Design Validation Test).

- Funzionalità Elettrica (Temperatura Ambiente):

- Obiettivo: Verificare il funzionamento di base.

- Metodo: Banco di prova funzionale completo.

- Superato: Tutte le tensioni/correnti entro ±1% delle specifiche.

- Cicli Termici (Shock):

- Obiettivo: Sollecitare i giunti di saldatura e le vie.

- Metodo: Da -40°C a +125°C, permanenza di 15 minuti, 500-1000 cicli.

- Superato: Nessuna crepa, variazione di resistenza < 10%.

- Vibrazioni e Shock:

- Obiettivo: Simulare le condizioni stradali.

- Metodo: Profili di vibrazione casuale ISO 16750-3 (es. profilo di montaggio motore).

- Superato: Nessun distacco meccanico, nessun contatto elettrico intermittente.

- Umidità / Polarizzazione (THB):

- Obiettivo: Verificare la presenza di CAF e migrazione.

- Metodo: 85°C / 85% UR con tensione di polarizzazione applicata per 1000 ore.

- Superato: La resistenza di isolamento rimane > 100 MΩ.

- Durata operativa ad alta temperatura (HTOL):

- Obiettivo: Invecchiamento accelerato.

- Metodo: Funzionamento alla massima potenza alla massima temperatura ambiente (es. 105°C) per 1000 ore.

- Superato: Calo di efficienza < 1%, nessun guasto di componenti.

- Protezione da cortocircuito:

- Obiettivo: Verifica di sicurezza.

- Metodo: Cortocircuito franco sull'uscita mentre funziona a pieno carico.

- Superato: Il sistema si spegne in sicurezza; si ripristina dopo il reset (o il fusibile salta in sicurezza).

- Test EMC/EMI:

- Obiettivo: Assicurare nessuna interferenza con la radio/elettronica del veicolo.

- Metodo: Emissioni irradiate/condotte CISPR 25 Classe 3 o Classe 5.

- Superato: Emissioni al di sotto delle linee limite.

- Analisi in microsezione:

- Obiettivo: Verificare la qualità costruttiva del PCB.

- Metodo: Sezione trasversale di vie e tracce dopo stress termico.

- Superato: Spessore della placcatura ok, nessuna crepa, nessuna delaminazione.

- Test di saldabilità:

- Obiettivo: Assicurare che i pad si bagnino correttamente.

- Metodo: Immersione e osservazione / bilancia di bagnatura.

- Superato: > 95% di copertura.

- Test di contaminazione ionica:

- Obiettivo: Controllo della pulizia.

- Metodo: Test ROSE o Cromatografia Ionica.

- Superato: < 1.56 µg/cm² equivalente NaCl.

Lista di controllo fornitori (RFQ + domande di audit)

Utilizzare questa lista di controllo per valutare potenziali partner. Un fornitore che non può rispondere chiaramente a queste domande è un rischio per il vostro progetto.

Input RFQ (Cosa invii)

- File Gerber (RS-274X): Strati completi inclusi foratura, maschera di saldatura e pasta.

- Disegno di Fabbricazione: Specificando IPC Classe 3, tipo di materiale (Tg, stato senza alogeni) e tolleranze.

- Diagramma di Stackup: Definendo l'ordine degli strati, i pesi del rame e lo spessore del dielettrico.

- Tabella di Foratura: Definendo le dimensioni dei fori, lo stato della placcatura e le tolleranze.

- Requisiti di Panelizzazione: Se hai bisogno di binari, fiducial o dimensioni specifiche dell'array per la tua linea SMT.

- Stime di Volume: EAU (Uso Annuo Stimato) e dimensioni dei lotti.

- Processi Speciali: Es. placcatura dei bordi, vie riempite, foratura a profondità controllata.

- Requisiti di Test: Specifiche tensioni di test elettrico o requisiti TDR.

Prova di Capacità (Cosa forniscono)

- Certificato IATF 16949: È attuale? Lo scopo copre la produzione di PCB?

- Schede Tecniche dei Materiali: Possono fornire la scheda tecnica esatta per il laminato proposto (es. Isola/Panasonic)?

- Capacità Rame Pesante: Possono incidere rame da 3oz/4oz con linee sottili (es. 8mil/8mil)?

- Gestione Termica: Hanno esperienza con core metallici o inserimento di monete se necessario?

- Progetti Simili: Hanno già prodotto un PCB caricabatterie di bordo di grado automobilistico o una scheda di bilanciamento BMS di grado automobilistico?

- Elenco Attrezzature: Hanno Laser Direct Imaging (LDI) per una registrazione precisa?

- Registrazione della maschera di saldatura: Qual è la loro tolleranza (tipicamente ±50µm o migliore)?

- Rapporto d'aspetto: Sono in grado di placcare via con un elevato rapporto d'aspetto (es. 10:1) in modo affidabile?

Sistema di Qualità e Tracciabilità

- AOI (Ispezione Ottica Automatica): Viene utilizzata su ogni strato interno?

- E-Test: Eseguono test al 100% della net list (a sonda volante o a letto d'aghi)?

- Sezionamento: Eseguono microsezioni su ogni coupon del pannello di produzione?

- Tracciabilità: Possono tracciare una specifica scheda fino al lotto di materia prima e ai dati del bagno chimico?

- Piano di Controllo: Hanno un Piano di Controllo specifico per i prodotti automobilistici?

- MRB (Comitato di Revisione Materiali): Qual è il loro processo per il materiale non conforme?

- Calibrazione: I loro strumenti di misura sono calibrati secondo gli standard ISO 17025?

Controllo delle Modifiche e Consegna

- PCN (Notifica di Modifica del Prodotto): Accettano di notificarvi con 6 mesi di anticipo qualsiasi modifica di materiale o processo?

- Scorte di Sicurezza: Sono disposti a detenere scorte di prodotti finiti (VMI) per mitigare gli shock della catena di approvvigionamento?

- Tempo di Consegna: Il tempo di consegna è stabile? Qual è la capacità di accelerazione?

- Imballaggio: Utilizzano sacchetti barriera contro l'umidità (MBB) con HIC (schede indicatrici di umidità) e disidratante?

- Logistica: Hanno esperienza nella spedizione DDP (Delivered Duty Paid) alla vostra sede?

- Ripristino di emergenza: Hanno una struttura di backup in caso di incendio o interruzione?

Guida alle decisioni (compromessi che puoi effettivamente scegliere)

L'ingegneria è l'arte del compromesso. Ecco i compromessi specifici per la progettazione di schede controller MPPT di grado automobilistico.

- Rame pesante vs. Busbar:

- Se dai priorità all'integrazione: Scegli Rame pesante (3-4oz). Mantiene tutto su un'unica scheda ma costa di più e limita i componenti a passo fine.

- Se dai priorità a costo/corrente: Scegli Busbar. Salda barre di rame esterne per percorsi ad alta corrente. È più economico per il PCB ma aggiunge manodopera per l'assemblaggio.

- Anima metallica (IMS) vs. FR4 con vie termiche:

- Se dai priorità alla dissipazione del calore: Scegli Anima metallica. Ideale per stadi di potenza a strato singolo.

- Se dai priorità alla complessità: Scegli FR4 con vie termiche. Consente il routing multistrato e il controllo logico complesso sulla stessa scheda.

- ENIG vs. HASL:

- Se dai priorità all'affidabilità/planarità: Scegli ENIG. Essenziale per chip a passo fine e wire bonding.

- Se dai priorità al costo: Scegli HASL. Accettabile solo se i componenti sono grandi e l'ambiente è meno corrosivo. (Non raccomandato per l'automotive).

- Classe 2 vs. Classe 3:

- Se dai priorità alla sicurezza/longevità: Scegli IPC Classe 3. Obbligatorio per i sistemi automobilistici critici.

- Se dai priorità alla velocità del prototipo: Scegli IPC Classe 2. Accettabile solo per i test iniziali al banco.

- Integrato vs. Modulare:

- Se la priorità è la compattezza: Integrare l'MPPT con la scheda di bilanciamento BMS di grado automobilistico. Risparmia spazio ma aumenta la densità termica.

- Se la priorità è la manutenibilità: Mantenere l'MPPT come modulo separato. Più facile da sostituire e gestire il calore.

- FR4 ad alto Tg vs. FR4 standard:

- Se la priorità è il ciclo termico: Scegliere Alto Tg (170°C+). Previene crepe nei fori metallizzati e sollevamento dei pad.

- Se la priorità è il costo: Il Tg standard (130-140°C) è rischioso per applicazioni automobilistiche sotto il cofano. Evitarlo.

Domande Frequenti

D: Posso usare FR4 standard per un MPPT automobilistico? R: Generalmente, no. L'FR4 standard ha un Tg inferiore e una minore resistenza al CAF. Per l'affidabilità automobilistica, specialmente sotto il cofano o alla luce diretta del sole, è richiesto materiale ad alto Tg per prevenire la delaminazione.

D: Qual è la differenza tra una scheda MPPT e una PCB controller VRM digitale di grado automobilistico? R: Entrambi gestiscono l'alimentazione, ma un MPPT gestisce l'input variabile dai pannelli solari e si concentra sugli algoritmi di tracciamento dell'efficienza. Un VRM (Modulo Regolatore di Tensione) tipicamente riduce le tensioni CC stabili per i processori. Tuttavia, condividono requisiti simili per la gestione termica e l'integrità del segnale.

D: Perché il rame pesante è costoso? R: Richiede più materia prima (rame), tempi di incisione più lunghi e processi di laminazione più complessi per riempire gli spazi tra le tracce spesse con la resina (prepreg).

D: Ho bisogno di un rivestimento conforme? A: Sì. Gli ambienti automobilistici introducono umidità, polvere e sostanze chimiche. Il rivestimento conforme (acrilico, siliconico o uretanico) è essenziale per prevenire corrosione e cortocircuiti.

D: Come si relaziona una scheda modulo Beamforming di grado automobilistico con l'MPPT? A: Sebbene il beamforming sia per RF/Radar, l'approvvigionamento avanzato del substrato e l'incisione precisa richiesti per le schede di beamforming sono simili ai livelli di qualità necessari per gli stadi di potenza MPPT ad alta efficienza che utilizzano interruttori GaN o SiC.

D: Qual è la causa principale di guasto in queste schede? A: Fatica termica. Il riscaldamento costante (dalla conversione di potenza) e il raffreddamento (quando il veicolo si ferma) causano espansione e contrazione che alla fine crepano i giunti di saldatura o i via.

D: APTPCB può aiutare con il layout? A: Siamo specializzati in DFM (Design for Manufacturing). Sebbene non progettiamo la logica del circuito, ottimizziamo il layout per la resa di produzione, le prestazioni termiche e la riduzione dei costi.

D: Qual è il tempo di consegna tipico per i prototipi automobilistici? A: Con materiali standard, 5-7 giorni. Per laminati automobilistici specializzati o rame pesante, prevedere 10-15 giorni per garantire cicli di pressatura e polimerizzazione adeguati.

Pagine e strumenti correlati

- PCB per elettronica automobilistica – Comprendere il contesto più ampio degli standard di qualità e delle capacità automobilistiche.

- Heavy Copper PCB – Approfondimento sui vincoli di produzione e i vantaggi del rame spesso per MPPT ad alta corrente.

- High Tg PCB – Scopri perché la temperatura di transizione vetrosa è importante per l'affidabilità in ambienti termici difficili.

- DFM Guidelines – Regole di progettazione essenziali per garantire che la tua scheda possa essere prodotta senza ritardi.

- ICT Test – Dettagli sul test in-circuit, un passaggio di convalida cruciale per la produzione automobilistica.

- Quality System – Rivedi le certificazioni e i processi di controllo qualità che proteggono la tua catena di fornitura.

Richiedi un preventivo

Pronto a passare dalla progettazione alla convalida? Il team di ingegneri di APTPCB fornisce una revisione DFM completa per individuare i rischi termici e meccanici prima di impegnarsi nella produzione.

Per ottenere un preventivo accurato e un'analisi DFM, si prega di preparare:

- File Gerber (formato RS-274X).

- Disegno dello stackup e della foratura (PDF).

- Distinta Base (BOM) se è richiesto l'assemblaggio.

- Requisiti di test (specifiche ICT/FCT).

- Volume stimato (Prototipo vs. Produzione di massa).

Clicca qui per caricare i tuoi file e richiedere un preventivo. Di solito rispondiamo con una revisione tecnica entro 24 ore.

Conclusionee

L'approvvigionamento di una scheda controller MPPT di grado automobilistico è più che trovare un fornitore; si tratta di stabilire una partnership per l'affidabilità. Definendo requisiti rigorosi per i materiali, comprendendo i rischi di stress termico e meccanico e convalidando con un piano di test rigoroso, si garantisce che il proprio sistema di alimentazione resista alla strada. Sia che si stia costruendo un sistema solare per camper o un caricabatterie ausiliario per veicoli elettrici, la giusta base PCB è la differenza tra una lunga durata di servizio e un guasto sul campo.