Un PCB front-end RF a basso rumore di livello automobilistico è un circuito stampato specializzato progettato per gestire segnali analogici ad alta frequenza con un degrado minimo del segnale pur resistendo ai rigorosi standard ambientali dell'industria automobilistica. Queste schede fungono da base fisica critica per i sistemi avanzati di assistenza alla guida (ADAS), inclusi i moduli di comunicazione radar, LiDAR e V2X, in cui il rapporto segnale-rumore (SNR) incide direttamente sulla sicurezza del veicolo e sulla latenza del processo decisionale.

Punti chiave

- Definizione: Un PCB ad alta affidabilità ottimizzato per circuiti front-end a radiofrequenza (RF) (LNA, PA, filtri) che dà priorità alla bassa perdita di inserzione e alla stabilità termica.

- Metrica critica: La figura di rumore (NF) del sistema è fortemente influenzata dal fattore di dissipazione (Df) del substrato PCB e dalla ruvidità della superficie del rame.

- Ipotesi sbagliata: I materiali ad alta frequenza non sono sempre necessari per ogni strato; gli stackup ibridi spesso bilanciano efficacemente costi e prestazioni.

- Suggerimento per la convalida: i test elettrici standard non sono sufficienti; Le schede RF automobilistiche richiedono test di intermodulazione passiva (PIM) e convalida del ciclo termico.

- Regola decisionale: Se la frequenza operativa supera i 24 GHz (ad esempio, radar a 77 GHz), lo standard FR4 non è praticabile; Sono obbligatori i laminati in PTFE o idrocarburi riempiti con ceramica.

- Durabilità: A differenza dell'elettronica di consumo, queste schede devono mantenere le prestazioni RF dopo oltre 1000 ore di shock termico (da -40°C a +125°C).

- Produzione: La precisione dell'incisione deve essere maggiore rispetto allo standard IPC Classe 2 per mantenere il controllo dell'impedenza su tracce RF strette.

Contenuto

- Cosa significa realmente PCB front-end RF a basso rumore di livello automobilistico (ambito e limiti)

- Metriche che contano (come valutare PCB front-end RF a basso rumore di livello automobilistico)

- Come scegliere un PCB front-end RF a basso rumore di livello automobilistico (guida alla selezione per scenario)

- Punti di controllo dell'implementazione (dalla progettazione alla produzione)

- Errori comuni (e approccio corretto)

- FAQ (costi, tempi di consegna, materiali, test, criteri di accettazione)

- Glossario (termini chiave)

- Conclusione (passi successivi)

Cosa significa realmente PCB front-end RF a basso rumore di livello automobilistico (ambito e limiti)

Il termine "PCB front-end RF a basso rumore di livello automobilistico" combina tre discipline ingegneristiche distinte: affidabilità automobilistica, ingegneria RF e progettazione analogica a basso rumore. Comprendere i limiti di questo componente è essenziale per i team di approvvigionamento e di ingegneria.

L'ambito "RF Front-End".

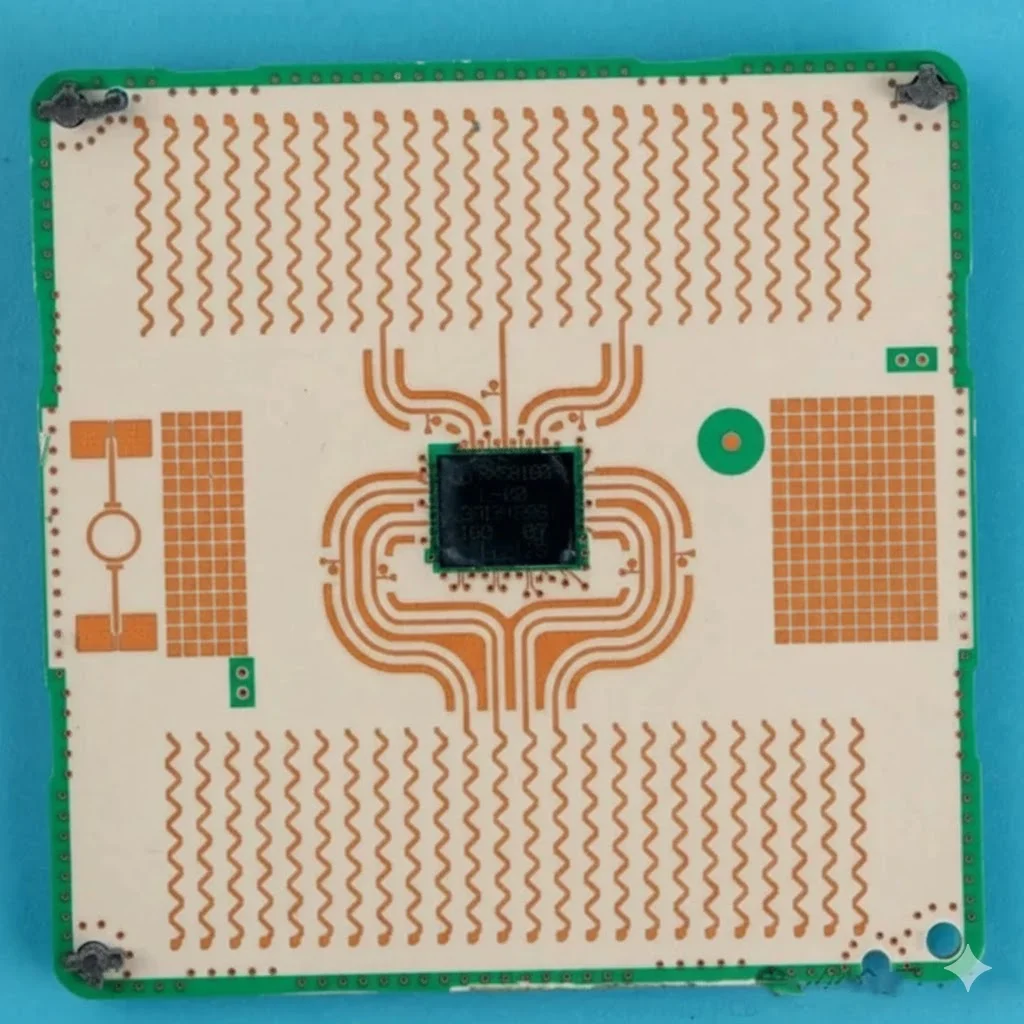

Il front-end RF (RFFE) è la sezione del circuito situata tra l'antenna e il processore digitale in banda base. In un ricevitore, ciò include i filtri passa banda, l'amplificatore a basso rumore (LNA) e il mixer. In un trasmettitore, include l'amplificatore di potenza (PA).

- Funzione: Condiziona il segnale elettromagnetico grezzo.

- Sensibilità: Questa fase è più suscettibile al rumore. Qualsiasi perdita o rumore introdotto qui viene amplificato dalle fasi successive.

- Ruolo PCB: Il PCB funge da linea di trasmissione. Alle frequenze delle onde millimetriche (ad esempio, 77 GHz per i radar automobilistici), le tracce PCB sono componenti. Una variazione nell'ampiezza della traccia di appena 1 mil può distorcere un filtro o rovinare l'adattamento dell'impedenza.

Il requisito del "basso rumore".

Il rumore in un contesto PCB proviene da tre fonti primarie:

- Rumore termico: generato dalla resistenza delle tracce di rame.

- Perdita dielettrica: Energia assorbita dal materiale del substrato (convertita in calore).

- Disfonia/EMI: Interferenza da linee digitali o alimentatori adiacenti.

Un PCB "a basso rumore" riduce al minimo questi fattori attraverso scelte di materiali specifici (basso Df), rame ultra liscio (per ridurre le perdite per effetto pelle) e layout di schermatura rigorosi (tramite cuciture).

Il confine del "livello automobilistico".

Questo è ciò che distingue un prototipo da un'unità di produzione. Un PCB front-end RF a basso rumore di livello industriale potrebbe funzionare in modo identico a quello automobilistico su un banco di laboratorio a 25°C. Tuttavia, la variante automobilistica deve mantenere tali prestazioni dopo:

- Shock termico: Transizioni rapide tra -40°C e +125°C (o +150°C per applicazioni nel vano motore).

- Vibrazioni: Sollecitazione meccanica costante dovuta al movimento del veicolo.

- Umidità: 85% di umidità a 85°C (test 85/85).

La qualità automobilistica implica la conformità agli standard AEC-Q per i materiali di base e la produzione secondo i processi certificati IATF 16949. Richiede la completa tracciabilità di ogni strato e lotto di laminato.

Metriche che contano (come valutare PCB front-end RF a basso rumore di livello automobilistico)

La valutazione di un PCB front-end RF a basso rumore di livello automobilistico richiede di andare oltre i valori della scheda tecnica standard. È necessario analizzare come si comportano questi parametri sotto stress e frequenza.

Stabilità della costante dielettrica (Dk).

Il Dk determina la velocità del segnale e l'impedenza della linea di trasmissione.

- PCB standard: Dk può variare di ±0,2 o più.

- PCB RF: La tolleranza Dk deve essere ±0,05 o più ristretta.

- Coefficiente termico di Dk (TCDk): Questo è fondamentale per il settore automobilistico. Misura quanto Dk cambia con la temperatura. Un TCDk elevato significa che il radar potrebbe spostarsi di frequenza in una giornata calda, causando errori di rilevamento.

Fattore di dissipazione (Df)

Df misura la quantità di energia del segnale persa sotto forma di calore all'interno del substrato.

- Bassa frequenza: Df è trascurabile.

- Alta frequenza (77 GHz): Df è il meccanismo di perdita dominante.

- Requisito: Le schede RF per il settore automobilistico richiedono in genere materiali con Df < 0,003 a 10 GHz.

Rugosità superficiale del rame

Alle alte frequenze, l'effetto pelle costringe la corrente a fluire solo sulla superficie esterna del conduttore. Se la superficie del rame è ruvida (per aiutarla ad aderire al laminato), la corrente deve percorrere un percorso più lungo sopra i "picchi e valli", aumentando la resistenza e la perdita di inserzione.

- Rame standard: Profilo alto (ruvido). Buona resistenza alla pelatura, negativa per RF.

- Rame RF: VLP (profilo molto basso) o HVLP (profilo iper-molto basso). Essenziale per ridurre al minimo il rumore e le perdite.

Intermodulazione passiva (Pim)

Il PIM si verifica quando due segnali si mescolano in un dispositivo non lineare, creando interferenze. Nei PCB, ciò può essere causato da:

- Rame arrugginito o ossidato.

- Micro-fessure nei giunti di saldatura.

- Bordi di incisione grezzi.

- Impatto automobilistico: Un PIM elevato può desensibilizzare il ricevitore, accecando il radar rispetto a piccoli oggetti (come i pedoni).

Tabella di confronto metrico

| Metrico | Scheda FR4 standard | PCB RF industriale | PCB RF automobilistico |

|---|---|---|---|

| Tolleranza Dk | ±0,20 | ± 0,05 | ± 0,04 (sovratemperatura) |

| Df (a 10 GHz) | > 0,020 | < 0,003 | < 0,003 (stabile) |

| Tg (Transizione vetrosa) | 130°C - 150°C | > 170°C | > 180°C |

| Profilo in rame | Standard/trattato inverso | Basso profilo | VLP / HVLP |

| Assorbimento dell'umidità | > 0,15% | < 0,05% | < 0,02% |

| CTE (asse Z) | 50-70ppm/°C | 30-50ppm/°C | < 30ppm/°C |

| Standard di affidabilità | Classe IPC 2 | Classe IPC 2/3 | Classe IPC 3 / AEC-Q |

Risorse correlate

Come scegliere un PCB front-end RF a basso rumore di livello automobilistico (guida alla selezione per scenario)

La scelta della giusta architettura PCB dipende in larga misura dalla specifica applicazione automobilistica e dalla banda di frequenza. Una specifica eccessiva fa aumentare i costi, mentre una specifica insufficiente rischia di fallire in termini di sicurezza.

Scenario 1: Radar a lungo raggio (77 Ghz)

Questa è l'applicazione più impegnativa. La lunghezza d'onda del segnale è estremamente corta, rendendo la scheda altamente sensibile alle tolleranze di produzione.

- Materiale: PTFE caricato con ceramica (ad es. Rogers RO3003) o termoindurenti specializzati non PTFE.

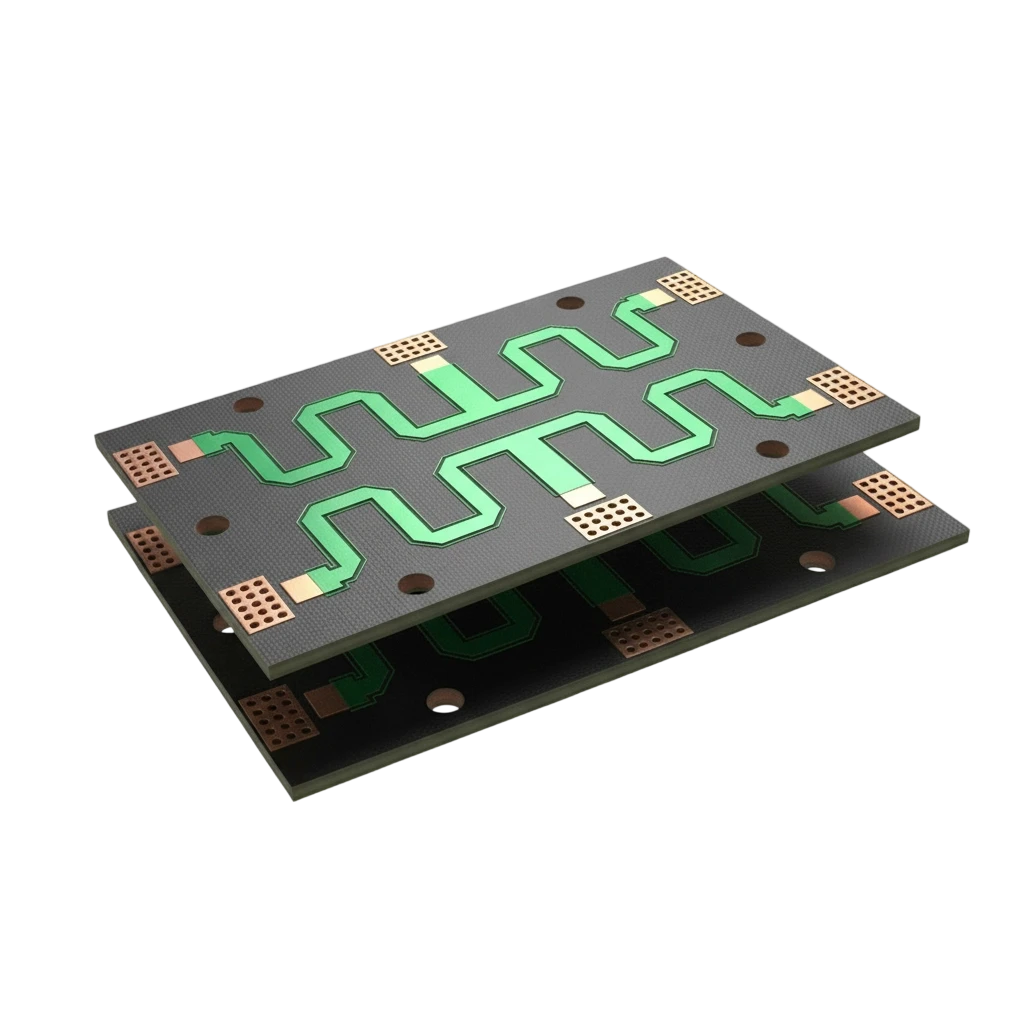

- Struttura: Spesso uno stackup ibrido. Lo strato superiore è il costoso materiale RF, mentre gli strati interni sono FR4 ad alta Tg per l'elaborazione digitale e la distribuzione di potenza.

- Vincolo chiave: Stabilità di fase. Il materiale non deve modificare le proprietà nell'ampio intervallo di temperature del settore automobilistico.

Scenario 2: comunicazione V2X (5,9 Ghz)

Vehicle-to-Everything (V2X) funziona a frequenze più basse rispetto al radar ma richiede un'elevata affidabilità per i messaggi di sicurezza.

- Materiale: Laminati a media perdita (ad esempio Isola I-Tera o Panasonic Megtron 6). Il PTFE puro è solitamente eccessivo e troppo costoso.

- Struttura: Pannello rigido multistrato.

- Vincolo principale: Equilibrio costi-prestazioni. Poiché i moduli V2X saranno presenti in ogni automobile, la sensibilità ai costi sarà maggiore rispetto ai sensori radar premium.

Scenario 3: Telematica Gnss/Gps (1,2 - 1,6 Ghz)

- Materiale: FR4 ad alte prestazioni o miscele FR4 a bassa perdita.

- Struttura: Multistrato standard.

- Vincolo chiave: Isolamento acustico. La sfida qui è spesso quella di proteggere il sensibile LNA GPS dai rumorosi trasmettitori cellulari (4G/5G) sulla stessa scheda.

Scenario 4: monitoraggio in cabina (60 Ghz)

Utilizzato per rilevare l'affaticamento del conducente o i bambini lasciati in auto.

- Materiale: Simile al radar a lungo raggio ma con vincoli ambientali leggermente rilassati (la cabina è meno rigida del paraurti).

- Struttura: HDI compatto (interconnessione ad alta densità) per adattarsi al rivestimento del padiglione o allo specchietto retrovisore.

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

Il passaggio da uno schema a un PCB a basso rumore front-end RF fisico di livello automobilistico** comporta controlli rigorosi.

1. Fase di progettazione (DFM e integrità del segnale)

- Strategia di messa a terra: Utilizzare "tramite cuciture" o "staccionate" lungo le tracce RF per contenere i campi elettromagnetici. La distanza tra i via deve essere inferiore a 1/8 della lunghezza d'onda alla frequenza operativa più alta.

- Piani di riferimento: Assicurarsi che la traccia RF abbia un riferimento di terra solido e continuo. Attraversando una fessura nel piano di terra si crea un'antenna a fessura, che irradia rumore e rovina il segnale.

- Gestione termica: Gli amplificatori di potenza RF generano calore. Utilizzare i passaggi termici sotto i cuscinetti dei componenti per condurre il calore agli strati interni di rame o al dissipatore di calore inferiore. Per le applicazioni PCB di elettronica automobilistica, questo è fondamentale per la longevità.

2. Selezione e impilamento dei materiali

- Accumulamenti ibridi: Quando si combina PTFE e FR4, il produttore deve gestire i diversi coefficienti di dilatazione termica (CTE). Se non gestiti, gli strati si delamineranno durante la saldatura a rifusione.

- Selezione preimpregnati: Utilizzare preimpregnati "vetro diffuso" o "vetro piano". Il vetro tessuto standard presenta degli spazi vuoti (fasci rispetto a resina). Se una stretta traccia RF scorre su uno spazio di resina, la sua impedenza cambia rispetto al passaggio su un fascio di vetro (effetto trama fibra).

3. Processo di fabbricazione

- Tolleranza all'incisione: L'incisione standard è ±10-20%. Le linee RF richiedono ±5% o superiore. Ciò spesso richiede aggiustamenti della compensazione "stampa e incisione" da parte dell'ingegnere CAM.

- Placcatura: L'oro per immersione in nichel elettrolitico (ENIG) è comune, ma per frequenze molto elevate, lo strato di nichel è magnetico e con perdite. Immersion Silver o ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) sono preferiti per le applicazioni RF front-end PCB a basso rumore.

- Perforazione a profondità controllata: Essenziale per la foratura posteriore per rimuovere i tronconi. I via stub agiscono come filtri notch, riflettendo i segnali a frequenze specifiche.

4. Assemblaggio (PCBA)

- Pasta saldante: Il vuoto sotto i grandi cuscinetti di terra QFN deve essere ridotto al minimo (< 25%). I vuoti aumentano la resistenza termica e l'induttanza di terra RF.

- Profilo di riflusso: Le schede ibride richiedono profili che rispettino i limiti termici dell'FR4 garantendo al tempo stesso il corretto riflusso dei componenti RF ad elevata massa termica.

- Pulizia: I residui di fondente possono essere conduttivi e igroscopici. Per i progetti PCB ad alta frequenza, sono obbligatori una pulizia approfondita e test di contaminazione ionica per prevenire correnti di dispersione.

Errori comuni (e l'approccio corretto)

Anche gli ingegneri esperti possono inciampare durante la transizione ai progetti RF automobilistici.

Errore 1: ignorare l'"effetto trama della fibra"

L'errore: Instradamento di coppie differenziali ad alta velocità o tracce RF parallele alla trama del vetro del laminato. La conseguenza: Variazioni periodiche di impedenza causano distorsione e risonanza del segnale. La soluzione: Instradare le tracce con un angolo di 10 gradi rispetto alla trama oppure utilizzare laminati in vetro diffuso in cui i fasci di vetro sono appiattiti per ridurre al minimo gli spazi tra la resina.

Errore 2: fare eccessivo affidamento sulla scheda tecnica Dk

L'errore: Utilizzo del valore Dk a 1 MHz o 1 GHz per un progetto a 77 GHz. La conseguenza: Calcoli errati dell'impedenza. Dk diminuisce all'aumentare della frequenza. La soluzione: Richiedi i valori "Design Dk" al produttore del laminato specifici per la tua gamma di frequenza target.

Errore 3: scelte di placcatura sbagliate

L'errore: Utilizzo di HASL (Hot Air Solder Leveling) per schede RF. La conseguenza: la topografia superficiale irregolare rovina la planarità per i componenti a passo fine e la variazione di spessore altera l'impedenza delle microstrisce superficiali. La soluzione: Attenersi a ENIG, argento per immersione o OSP (conservante organico per saldabilità) per superfici piane e uniformi.

Errore 4: Trascurare l'interfaccia

L'errore: Un design PCB perfetto con una transizione del connettore inadeguata. La conseguenza: Elevata perdita di ritorno (VSWR) sul connettore, che riflette l'energia nell'amplificatore. La soluzione: simula l'impronta di lancio del connettore nel software elettromagnetico 3D (come HFSS) e ottimizza il terreno posizionandolo attorno al pin del connettore.

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

D: Quanto costa in più un PCB RF di livello automobilistico rispetto a una scheda standard? R: In genere da 2 a 5 volte di più. Il fattore di costo non è solo il materiale RF Rogers o Taconic, ma anche il processo di laminazione ibrido, tolleranze di incisione più strette (±5%) e rigorosi test di convalida AEC-Q/IPC Classe 3.

D: Possiamo utilizzare l'FR4 standard per il radar automobilistico a 77 GHz? R: No. L'FR4 standard ha un'elevata perdita dielettrica (Df > 0,02) e un Dk instabile a queste frequenze. Il segnale verrebbe assorbito prima di raggiungere il processore. È necessario utilizzare PTFE o materiali idrocarburici riempiti con ceramica.

D: Qual è il tempo di consegna tipico per queste schede? R: I tempi di consegna sono più lunghi, spesso 4-6 settimane. I laminati ad alta frequenza sono spesso stock specializzati e il processo di produzione prevede la laminazione sequenziale e complesse fasi di perforazione posteriore che aggiungono tempo.

D: Come convalidate le prestazioni "Basso rumore" nella produzione? R: La validazione della produzione si basa sul TDR (Time Domain Reflectometry) per i coupon di impedenza e occasionalmente sui test in batch utilizzando un VNA (Vector Network Analyser) per misurare la perdita di inserzione sulle strutture di test. Il test PIM viene utilizzato anche per applicazioni ad alta potenza.

D: Qual è la differenza tra "assemblaggio PCB RF front-end a basso rumore" e assemblaggio standard? R: L'assemblaggio RF richiede un controllo più rigoroso sullo svuotamento della saldatura (l'ispezione a raggi X è obbligatoria), una precisione di posizionamento precisa (spesso < 30 micron) e protocolli di pulizia specifici per rimuovere i residui di flusso che potrebbero influire sulle prestazioni RF.

D: Perché è consigliata la costruzione "ibrida"? R: Uno stackup ibrido utilizza materiale RF costoso solo per lo strato superiore del segnale e FR4 più economico per gli strati rimanenti. Ciò fornisce le prestazioni RF necessarie riducendo significativamente il costo totale del materiale e migliorando la rigidità meccanica.

Glossario (termini chiave)| Termine | Definizione |

| :--- | :--- | | AEC-Q100/200 | Standard dell'Automotive Electronics Council per le prove di stress sui componenti attivi e passivi. | | CTE (coefficiente di dilatazione termica) | La velocità con cui un materiale si espande con il calore. La mancata corrispondenza tra rame e substrato causa guasti. | | Df (Fattore di dissipazione) | Una misura dell'energia persa sotto forma di calore nel materiale dielettrico. Più basso è meglio per RF. | | Dk (costante dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica. Influisce sulla velocità e sull'impedenza del segnale. | | Stackup ibrido | Una costruzione PCB che combina materiali diversi (ad esempio PTFE e FR4) in un'unica scheda. | | Perdita di inserzione | La perdita di potenza del segnale derivante dall'inserimento di un dispositivo (o traccia) in una linea di trasmissione. | | LNA (amplificatore a basso rumore) | Il primo componente attivo in un ricevitore, fondamentale per impostare la figura di rumore del sistema. | | PIM (Intermodulazione Passiva) | Distorsione del segnale causata da non linearità nei componenti passivi (tracce, connettori). | | Effetto pelle | La tendenza della corrente ad alta frequenza a fluire solo sulla superficie esterna di un conduttore. | | TCDk | Coefficiente termico della costante dielettrica. Misura come cambia Dk con la temperatura. | | V2X | Comunicazione da veicolo a tutto. Consente alle auto di parlare con le infrastrutture e altri veicoli. | | VLP Rame | Rame a profilo molto basso. Rame con ruvidità superficiale minima per ridurre le perdite dell'effetto pelle. |

Conclusionee (passi successivi)

Lo sviluppo di un PCB front-end RF a basso rumore di livello automobilistico è un atto di equilibrio tra fisica, affidabilità e costi. Richiede una deviazione dalle regole di progettazione PCB standard, dando priorità soprattutto alla stabilità del materiale e all’integrità del segnale.

Per ingegneri e responsabili degli acquisti, il percorso verso il successo prevede una collaborazione tempestiva con il produttore. Non aspettare che il progetto venga congelato per discutere di eventuali accumuli o disponibilità dei materiali. Selezionando i giusti materiali ibridi, applicando rigorose linee guida DFM e convalidando con stress test specifici per il settore automobilistico, garantisci che il tuo front-end RF funzionerà in modo impeccabile dal laboratorio di prototipazione alla strada aperta.Se sei pronto per mettere in produzione il tuo progetto RF o hai bisogno di una revisione del tuo attuale stack per la conformità automobilistica, contatta il nostro team di ingegneri per un'analisi DFM dettagliata.