collegamento IATF automobilistico: cosa copre questo playbook (e a chi è rivolto)

Questo playbook affronta il divario critico tra il possesso di un certificato di qualità automobilistico e la sua effettiva applicazione a uno specifico ordine di schede a circuito stampato (PCB). Definiamo il collegamento IATF automobilistico come la connessione operativa tra i vostri requisiti di progettazione specifici e il Sistema di Gestione della Qualità IATF 16949 del fornitore. Spesso, gli acquirenti presumono che, poiché una fabbrica è certificata IATF, ogni scheda prodotta soddisfi automaticamente gli standard automobilistici. In realtà, senza un collegamento esplicito — definito tramite piani di controllo, PPAP (Processo di Approvazione delle Parti di Produzione) e note di fabbricazione specifiche — un ordine "automobilistico" potrebbe essere elaborato su una linea commerciale standard.

Questa guida è stata scritta per i Responsabili degli Acquisti, gli Ingegneri di Approvvigionamento e gli Ingegneri della Qualità Fornitori (SQE) che devono garantire che la loro elettronica automobilistica sia prodotta con genuina tracciabilità e controllo di processo. Va oltre le definizioni teoriche degli standard di qualità e si concentra sui passaggi transazionali necessari per farli rispettare. Imparerete come specificare i requisiti che attivano i protocolli IATF, come validare che tali protocolli siano attivi e come verificare efficacemente la capacità di un fornitore. Presso APTPCB (APTPCB PCB Factory), osserviamo che la differenza tra lanci automobilistici di successo e progetti bloccati spesso si riduce a quanto chiaramente questo collegamento sia stabilito durante la fase RFQ. Questo documento funge da quadro di riferimento per il processo decisionale. Vi aiuta a gestire i compromessi tra costi, velocità e conformità, garantendo che la vostra strategia di gestione del rischio sia integrata nell'hardware stesso, e non solo nella documentazione.

Quando il collegamento IATF automobilistico è l'approccio giusto (e quando non lo è)

Comprendere la portata di questo manuale richiede di sapere quando applicare i protocolli automobilistici completi e quando la produzione standard è sufficiente.

Il collegamento IATF automobilistico è obbligatorio quando:

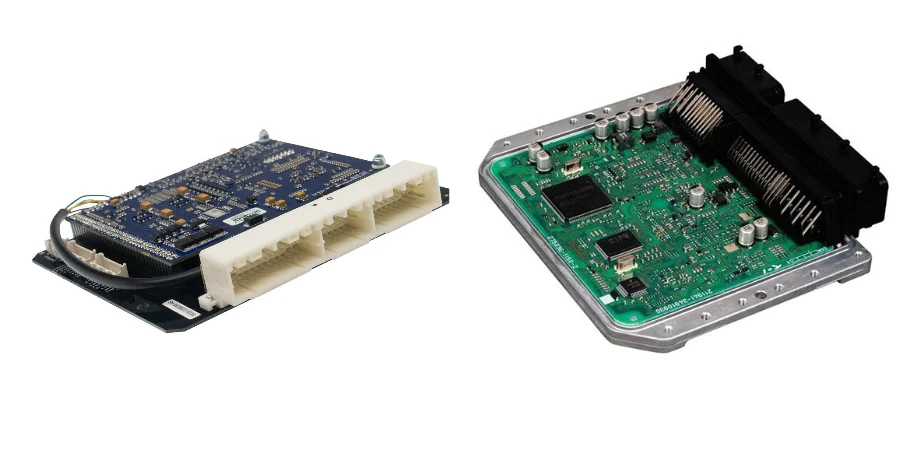

- Sistemi Critici per la Sicurezza: Il PCB fa parte di ABS, airbag, ADAS (Sistemi Avanzati di Assistenza alla Guida) o controlli dello sterzo. Un guasto qui mette in pericolo la vita; la tracciabilità completa fino al lotto di materia prima è non negoziabile.

- Ambienti Ostili: Il componente si trova sotto il cofano (ECU), vicino alla trasmissione o nei passaruota dove il ciclo termico, le vibrazioni e l'esposizione chimica sono costanti.

- Affidabilità a Lungo Termine: La garanzia del veicolo si estende per oltre 10 anni. Il PCB deve resistere alla crescita di filamenti anodici conduttivi (CAF) e alla fatica delle saldature per oltre un decennio di utilizzo.

- Conformità Normativa: È richiesto di inviare dati IMDS (International Material Data System) o di soddisfare requisiti specifici del cliente OEM (CSRs).

Potrebbe essere eccessivo quando:

- Prototipi Non Funzionali: Stai testando solo la forma e l'adattamento, non le prestazioni elettriche o la durabilità.

- Accessori Aftermarket: Gadget non integrati (es. caricabatterie USB generici) che non si interfacciano con il bus CAN del veicolo o i sistemi di sicurezza.

- Elettronica di Consumo: Se stai costruendo un telecomando standard o un giocattolo, il sovraccarico di PPAP e APQP (Advanced Product Quality Planning) aggiunge costi e tempi di consegna non necessari.

Requisiti che devi definire prima di quotare

Una volta che hai determinato che il collegamento iatf automobilistico è necessario per il tuo progetto, devi tradurre questa intenzione in specifiche ingegneristiche concrete. Note vaghe come "Costruire secondo IPC Classe 3" sono insufficienti per le moderne catene di fornitura automobilistiche. Devi fornire parametri specifici che costringano il produttore a selezionare i materiali e i flussi di processo corretti.

Definisci chiaramente i seguenti 10 requisiti nel tuo disegno di fabbricazione o documento di specifica tecnica:

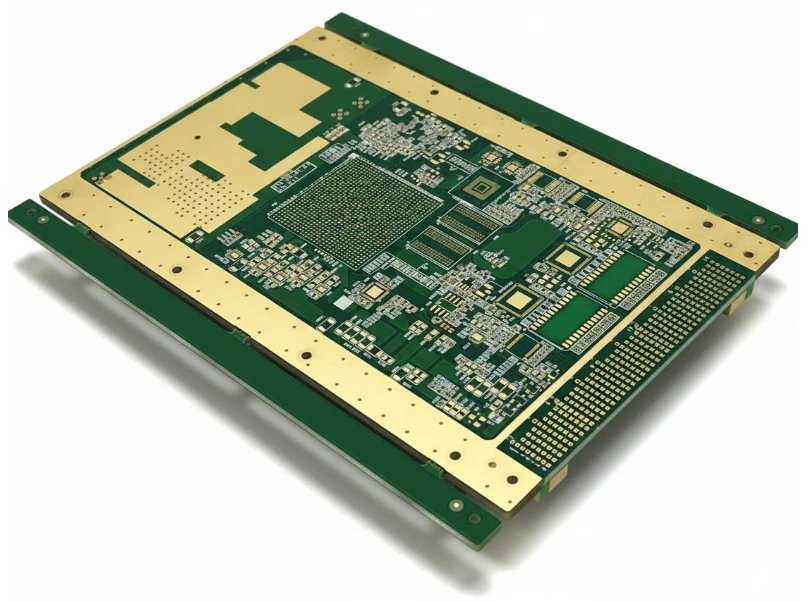

- Grado del Materiale Base: Specifica laminato "Grado Automobilistico". Non dire solo "FR4". Specifica High-Tg (es. Tg > 170°C) e Low-CTE (Coefficiente di Espansione Termica) per resistere agli shock termici.

- CTI (Comparative Tracking Index): Richiedi esplicitamente CTI ≥ 600V (PLC 0) se la scheda gestisce alta tensione o si trova in un ambiente umido, per prevenire l'arco elettrico.

- Standard di Pulizia: Fissare un limite per la contaminazione ionica, tipicamente < 1,56 µg/cm² di equivalente NaCl, per prevenire la migrazione elettrochimica.

- Specifiche Maschera di Saldatura: Richiedere l'adesione a IPC-SM-840 Classe H (Alta affidabilità). Specificare che la maschera deve essere resistente ai fluidi automobilistici (olio, carburante, liquido dei freni).

- Spessore Placcatura Rame: Per la distribuzione di potenza, specificare un rame minimo sulla parete del foro (es. media 25µm, min 20µm) per garantire l'integrità del barilotto durante l'espansione termica.

- Classificazione IPC: Indicare "IPC-6012 Classe 3" per i requisiti di prestazione. Ciò impone tolleranze più strette sugli anelli anulari e sui vuoti di placcatura.

- Livello di Tracciabilità: Richiedere la marcatura laser su singole PCB (codice QR o Datamatrix) contenente il codice data, il numero di lotto e l'ID del pannello.

- Livello PPAP: Definire il livello di presentazione richiesto (solitamente Livello 3 per nuove parti automobilistiche). Ciò obbliga il fornitore a generare un Piano di Controllo e un PFMEA.

- Registrazione IMDS: Richiedere al fornitore di caricare i dati dei materiali nel database IMDS e di fornire il numero ID prima della produzione di massa.

- Saldabilità: Specificare la conformità J-STD-003, garantendo che la finitura (es. ENIG, Argento ad Immersione) rimanga saldabile dopo periodi di stoccaggio definiti (test di invecchiamento).

I rischi nascosti che interrompono la scalabilità

Anche con specifiche perfette, il collegamento IATF automobilistico può essere interrotto dalle realtà operative in fabbrica. Questi sono rischi "nascosti" perché spesso non emergono in un audit standard ma si manifestano come guasti durante l'aumento della produzione di massa.

1. Sostituzione di Materiali di Sottolivello

- Rischio: Il fornitore di laminati esaurisce la resina automobilistica "Marca A" specificata e la sostituisce con "Marca B" con specifiche simili ma comportamenti di polimerizzazione diversi.

- Perché succede: Pressione sulla catena di approvvigionamento e mancanza di BOM bloccate a livello di materia prima.

- Rilevamento: Analisi FTIR (Spettroscopia Infrarossa a Trasformata di Fourier) sulle materie prime in ingresso.

- Prevenzione: Imporre una politica di "Nessun Cambiamento" sulla marca e il tipo di laminato senza previa PCN (Notifica di Modifica del Prodotto).

2. La Trappola del "Campione d'Oro"

- Rischio: I prototipi sono costruiti su una linea di ingegneria dedicata, ma la produzione di massa si sposta su una linea ad alta velocità con bagni chimici diversi.

- Perché succede: Le fabbriche ottimizzano per la produttività nella produzione di volume.

- Rilevamento: Discrepanze nell'analisi in microsezione tra prototipo e produzione pilota.

- Prevenzione: Richiedere il piano di "Lancio Sicuro" in cui la produzione pilota utilizza l'attrezzatura esatta destinata alla produzione di massa.

3. Polimerizzazione Incompleta della Maschera di Saldatura

- Rischio: La maschera di saldatura si stacca o si formano bolle sotto cicli termici severi.

- Perché succede: Affrettare il processo di polimerizzazione UV o termica per eliminare i colli di bottiglia.

- Rilevamento: Test di sfregamento con solvente (test MEK) e test con nastro adesivo secondo IPC-TM-650.

- Prevenzione: Verificare i profili del forno e assicurarsi che i tempi di polimerizzazione siano registrati automaticamente.

4. Sbavatura di Foratura in Interconnessioni ad Alta Densità

- Rischio: Circuiti aperti intermittenti nei via a causa di sbavature di resina che bloccano la connessione in rame.

- Perché succede: Le punte da trapano sono usurate eccessivamente (superando il numero di colpi) o la chimica di desmear è debole.

- Rilevamento: Microsezionamento delle strutture via più complesse sul pannello.

- Prevenzione: Applicare una gestione rigorosa della vita delle punte da trapano e un dosaggio automatico per le linee di desmear.

5. Lacune di Tracciabilità nella Rilavorazione

- Rischio: Un PCB fallisce il test E, viene riparato manualmente e rientra nella linea senza una voce di registro.

- Perché succede: Operatori che cercano di mantenere alti i numeri di resa.

- Rilevamento: L'ispezione visiva spesso non rileva questo; richiede l'analisi del registro dati.

- Prevenzione: Configurare le macchine di test E per bloccare i numeri di serie falliti fino all'autorizzazione di un Ingegnere della Qualità.

6. Vuoti di Placcatura in Fori ad Alto Rapporto di Aspetto

- Rischio: Placcatura sottile al centro di fori profondi porta a crepe nel barilotto.

- Perché succede: Agitazione o potere di penetrazione insufficienti nel bagno di placcatura per schede spesse.

- Rilevamento: Test di shock termico seguito da misurazione della resistenza.

- Prevenzione: Utilizzare telai di placcatura specifici per il rapporto di aspetto e barre di volo con vibrazione.

7. Crescita di CAF (Filamento Anodico Conduttivo)

- Rischio: Cortocircuiti che si sviluppano internamente nel corso di mesi di funzionamento.

- Perché succede: Microfessure nella resina o scarsa adesione vetro-resina consentono l'ingresso di umidità.

- Rilevamento: Test CAF (1000 ore ad alta tensione/umidità).

- Prevenzione: Utilizzare materiali resistenti al CAF e ottimizzare le velocità di avanzamento/taglio della foratura per prevenire l'assorbimento capillare.

8. Danni da manipolazione (ESD)

- Rischio: Danni latenti al substrato del PCB o ai componenti incorporati.

- Perché succede: Scarsa messa a terra nell'area di ispezione finale o di imballaggio.

- Rilevamento: Spesso impossibile da rilevare su schede nude; fallisce in fase di assemblaggio.

- Prevenzione: Protocolli ESD rigorosi e audit periodici delle cinghie di messa a terra e della pavimentazione.

Piano di convalida (cosa testare, quando e cosa significa "superato")

Per garantire il collegamento IATF automobilistico, non ci si può affidare esclusivamente al Certificato di Conformità (CoC) del fornitore. È necessario un piano di convalida che verifichi che il prodotto soddisfi l'intento del progetto. Questo piano dovrebbe essere eseguito durante la fase NPI (New Product Introduction) e periodicamente durante la produzione di massa.

1. Continuità elettrica e isolamento (100%)

- Obiettivo: Garantire l'assenza di interruzioni o cortocircuiti.

- Metodo: Sonda volante (per prototipi) o letto di aghi (per volumi).

- Accettazione: 100% Superato. Nessuna riparazione manuale consentita per percorsi critici per la sicurezza.

2. Analisi in microsezione (per lotto)

- Obiettivo: Verificare l'integrità strutturale interna.

- Metodo: Sezionamento di coupon dal bordo del pannello.

- Accettazione: Spessore del rame conforme alle specifiche, assenza di crepe nella placcatura, registrazione entro la tolleranza, spessore del dielettrico corretto.

3. Prova di Shock Termico (Periodica)

- Obiettivo: Simulare rapidi cambiamenti di temperatura nel veicolo.

- Metodo: Da -40°C a +125°C (o superiore), oltre 500 cicli.

- Accettazione: Variazione di resistenza < 10%. Nessuna delaminazione o crepe nel barilotto.

4. Prova di Saldabilità (Per Lotto)

- Obiettivo: Assicurare il successo del processo PCBA.

- Metodo: Prova di immersione e osservazione / Prova di bilanciamento della bagnabilità.

- Accettazione: > 95% di copertura di bagnatura. Nessuna de-bagnatura o non-bagnatura.

5. Prova di Contaminazione Ionica (Per Lotto)

- Obiettivo: Prevenire la corrosione e la migrazione elettrochimica.

- Metodo: Test ROSE (Resistività dell'Estratto Solvente) o Cromatografia Ionica.

- Accettazione: < 1,56 µg/cm² equivalente NaCl (o limite specifico del cliente).

6. Verifica Dimensionale (Primo Articolo)

- Obiettivo: Confermare l'adattamento fisico.

- Metodo: CMM (Macchina di Misura a Coordinate) o misurazione ottica.

- Accettazione: Tutte le dimensioni entro la tolleranza. Cpk > 1,33 per le dimensioni critiche.

7. Prova di Stress degli Interconnessioni (IST) (Qualificazione)

- Obiettivo: Test di vita accelerato dei via.

- Metodo: Cicli termici di specifici coupon di prova fino al guasto.

- Accettazione: I cicli fino al guasto devono superare lo standard industriale per la specifica classe di applicazione. 8. Controllo dell'impedenza (Lotto)

- Obiettivo: Integrità del segnale per dati ad alta velocità (CAN-FD, Ethernet).

- Metodo: TDR (Riflettometria nel Dominio del Tempo) su coupon di prova.

- Accettazione: Entro ±10% (o ±5%) dell'impedenza target.

Lista di controllo fornitore (RFQ + domande di audit)

Utilizzare questa lista di controllo per valutare i potenziali partner. Un fornitore in grado di una vera connessione IATF automobilistica risponderà a queste domande con dati, non solo con un "sì".

Gruppo 1: Input RFQ (Cosa inviate)

- File Gerber (RS-274X o X2) con stackup dei layer chiaro.

- Netlist IPC (IPC-356) per il confronto dei test elettrici.

- Disegno di fabbricazione che fa riferimento a IPC-6012 Classe 3.

- Scheda di specifica del materiale (Riferimenti "slash sheet").

- Requisiti di panelizzazione (fiducial, fori di attrezzaggio).

- Requisiti di processo speciali (es. placcatura dei bordi, via-in-pad).

- Proiezioni di volume (EAU) per determinare la strategia di attrezzaggio.

- Requisiti di imballaggio (sacchetti ESD, indicatori di umidità).

Gruppo 2: Prova di capacità (Cosa forniscono)

- Certificato IATF 16949 valido (verificare scadenza e ambito).

- Elenco delle attrezzature che mostrano la capacità di ispezione ottica automatizzata (AOI).

- Capacità dimostrata per il rapporto d'aspetto richiesto (es. 10:1).

- Capacità di laboratorio interne (Microsezione, Shock termico, Raggi X).

- Esempi di parti automobilistiche simili prodotte (redatto va bene).

- Esempio di rapporto DFM che mostra come individuano i problemi di progettazione. Gruppo 3: Sistema Qualità e Tracciabilità

- Utilizzano un MES (Manufacturing Execution System) computerizzato?

- Possono tracciare una specifica scheda fino al lotto di materia prima?

- Esiste un processo di "Lancio Sicuro" o "Contenimento della Produzione Iniziale"?

- Come vengono messi in quarantena e scartati i materiali non conformi?

- Gli operatori sono certificati per l'ispezione IPC-A-600?

- Esiste un programma di calibrazione documentato per tutti gli strumenti di misurazione?

Gruppo 4: Controllo delle Modifiche e Consegna

- Esiste un accordo formale PCN (Product Change Notification)?

- Qual è la politica sui processi in subappalto (es. finitura superficiale)?

- Hanno un Piano di Continuità Operativa (recupero disastri)?

- Come viene gestita la scorta tampone per le fluttuazioni del settore automobilistico?

- Qual è il tempo di risposta standard per un rapporto di azione correttiva (8D)?

- Supportano l'EDI (Electronic Data Interchange) per gli ordini?

Guida alle decisioni (compromessi che puoi effettivamente scegliere)

L'applicazione del collegamento IATF automobilistico comporta dei compromessi. Non è possibile massimizzare ogni parametro contemporaneamente. Ecco come affrontare i punti decisionali comuni.

1. Affidabilità vs. Costo (Classe 2 vs. Classe 3)

- Se si dà priorità all'affidabilità assoluta per i sistemi di sicurezza, scegliere la Classe IPC 3. Richiede più rame, controlli di placcatura più rigorosi e più ispezioni.

- Altrimenti, scegli IPC Classe 2 per l'infotainment o l'elettronica non critica per l'abitacolo. È significativamente più economico e veloce da produrre.

2. Velocità vs. Conformità (Produzione rapida vs. PPAP)

- Se dai priorità a ottenere prototipi in laboratorio la prossima settimana, scegli una produzione rapida "Standard Spec" senza PPAP completo.

- Altrimenti, scegli un tempo di consegna standard (3-4 settimane) per consentire il processo APQP completo, la verifica degli utensili e la generazione della documentazione richiesta per l'approvazione del pezzo di produzione.

3. Prestazioni del materiale vs. Disponibilità

- Se dai priorità a un'estrema resistenza termica, scegli un laminato automobilistico specializzato (ad es. Rogers o Isola di fascia alta). Preparati a tempi di consegna più lunghi.

- Altrimenti, scegli un FR4 High-Tg standard da un fornitore importante (come Shengyi o Kingboard) che sia prontamente disponibile a magazzino, a condizione che soddisfi i tuoi requisiti di Tg e CTI di base.

4. Densità vs. Resa (HDI vs. Fori passanti)

- Se dai priorità alla miniaturizzazione per una ECU compatta, scegli HDI (Interconnessione ad Alta Densità) con microvias.

- Altrimenti, scegli la tecnologia a fori passanti standard se lo spazio lo consente. È più robusta, più facile da ispezionare e presenta un rischio inferiore di difetti latenti sul campo.

5. Supporto locale vs. Scala globale

- Se dai priorità a rapide modifiche ingegneristiche e alla collaborazione DFM, scegli un fornitore con un forte supporto ingegneristico locale o un team dedicato al servizio di conformità aptpcb.

- Altrimenti, scegli una fabbrica pura ad alto volume se il design è congelato e il costo è l'unico fattore determinante.

Domande frequenti (FAQ)

D: Qual è la principale differenza tra ISO 9001 e IATF 16949 per i PCB? R: ISO 9001 è un sistema di gestione della qualità generale. IATF 16949 aggiunge requisiti specifici per l'automotive come la prevenzione dei difetti, la riduzione della variazione e la riduzione degli sprechi nella catena di fornitura, concentrandosi pesantemente sulla gestione del rischio (FMEA).

D: Posso usare FR4 standard per applicazioni automobilistiche? R: Dipende dall'applicazione. Per l'elettronica dell'abitacolo non critica, l'FR4 standard potrebbe funzionare. Per le applicazioni sotto il cofano, di solito sono necessari materiali High-Tg, senza alogeni o ad alto CTI per resistere al calore e alla tensione.

D: Cos'è un PPAP e perché ne ho bisogno? R: Il PPAP (Production Part Approval Process) è una presentazione di dati che dimostra che il fornitore può soddisfare le vostre specifiche alla velocità di produzione quotata. Impedisce che prototipi "fortunati" mascherino problemi di produzione di massa.

D: Perché il CTI (Comparative Tracking Index) è fondamentale per i veicoli elettrici? R: I veicoli elettrici operano a tensioni più elevate. Un materiale a basso CTI può carbonizzarsi e creare un percorso conduttivo (traccia) tra le piste, portando a cortocircuiti e potenziali incendi.

D: Come gestisce APTPCB la tracciabilità automobilistica? R: APTPCB utilizza un MES completo che collega ogni fase di produzione all'ID specifico del pannello, garantendo la piena tracciabilità a ritroso fino alle materie prime e la tracciabilità in avanti fino ai lotti di spedizione. D: "Aviation AS9100 PCB" è lo stesso di Automotive IATF? R: No, ma sono correlati. Gli standard Aviation AS9100 PCB si concentrano molto sulla gestione della configurazione e sulla documentazione per l'aerospaziale, mentre IATF si concentra sulla capacità di processo e sul miglioramento continuo per la produzione automobilistica ad alto volume.

D: Cos'è il piano "Safe Launch"? R: È un periodo di ispezione intensificata (spesso visiva al 200% o campionamento aumentato) durante l'avvio iniziale della produzione per individuare eventuali problemi prima che raggiungano il cliente.

D: Posso saltare l'E-test per risparmiare sui costi? R: Mai per l'automotive. Il test elettrico è l'ultimo guardiano per interruzioni e cortocircuiti. Saltarlo interrompe il collegamento IATF e ti espone a una responsabilità enorme.

Pagine e strumenti correlati

- PCB per l'elettronica automobilistica – Esplora le capacità specifiche per unità di controllo motore, infotainment e sistemi di sicurezza.

- Sistema di qualità PCB – Approfondisci le certificazioni e le metodologie di controllo qualità utilizzate per mantenere standard elevati.

- Ispezione del primo articolo – Comprendi il processo di verifica dettagliato che convalida la configurazione di produzione prima delle tirature di volume.

- Materiali PCB Isola – Rivedi i dati tecnici sui laminati ad alte prestazioni spesso richiesti per l'affidabilità termica automobilistica.

- PCB in Rame Pesante – Scopri le soluzioni per la distribuzione di alta potenza nei sistemi di gestione delle batterie dei veicoli elettrici.

- Linee Guida DFM – Accedi alle regole di progettazione che aiutano a garantire che la tua scheda sia producibile e conforme fin dall'inizio.

Richiedi un preventivo

Pronto a convalidare il tuo progetto per la produzione automobilistica? In APTPCB, forniamo una revisione DFM completa insieme al tuo preventivo per identificare precocemente potenziali rischi di conformità.

Per ottenere un DFM e un preventivo accurati, si prega di fornire:

- File Gerber: Formato RS-274X o X2.

- Disegno di Fabbricazione: Inclusi stackup, specifiche dei materiali e classe IPC.

- Volume: Quantità prototipo e utilizzo annuale stimato (EAU).

- Requisiti Speciali: Livello PPAP, IMDS o esigenze di test specifiche.

Ottieni un Preventivo e una Revisione DFM

Conclusionee

Stabilire un robusto collegamento IATF automobilistico non riguarda la raccolta di certificati; riguarda l'ingegnerizzazione di una catena di fornitura che sia resiliente, tracciabile e conforme per progettazione. Definendo requisiti chiari, comprendendo i rischi nascosti dell'espansione e applicando un rigoroso piano di convalida, trasformate l'approvvigionamento dei vostri PCB da un acquisto di merce a un bene strategico per la sicurezza. Sia che stiate costruendo la prossima generazione di sistemi di alimentazione per veicoli elettrici o sensori di sicurezza critici, i passaggi delineati in questo manuale forniscono la tabella di marcia per una produzione sicura e scalabile.