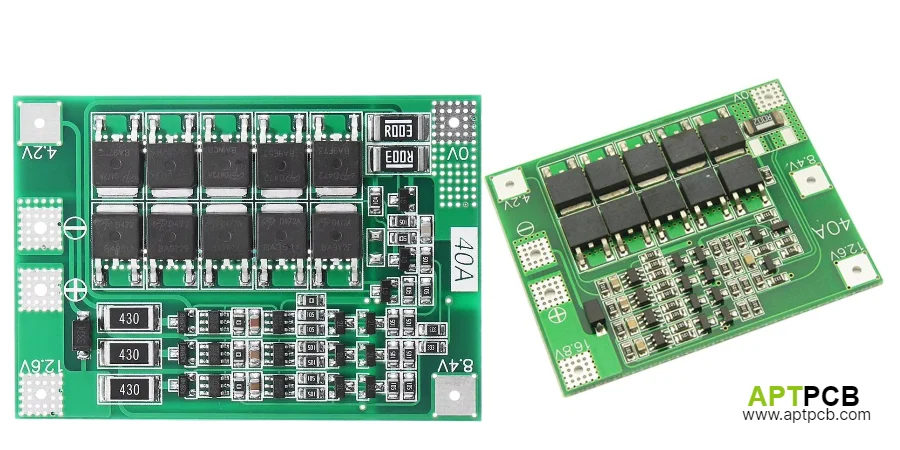

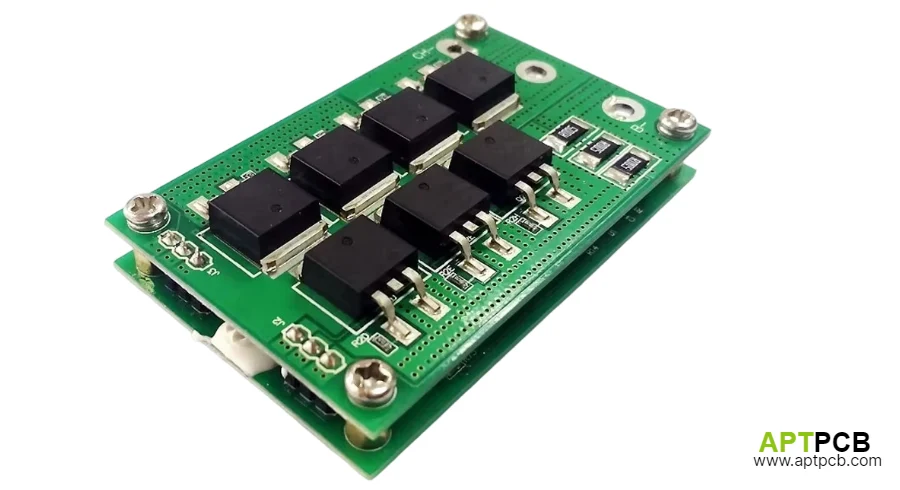

Gli assemblaggi PCB del sistema di gestione della batteria (BMS) fungono da spina dorsale intelligente e di sicurezza dei pacchi batteria agli ioni di litio, monitorando continuamente le tensioni, le temperature e la corrente delle singole celle, coordinando al contempo le funzioni di carica, bilanciamento e protezione. I moderni design BMS devono raggiungere una precisione di misurazione entro ±5mV su 4-100+ celle collegate in serie, eseguire risposte di protezione entro microsecondi e mantenere un funzionamento affidabile per 2000-5000 cicli di batteria che coprono 10-15 anni in applicazioni automobilistiche, di accumulo di energia e industriali.

In APTPCB, forniamo servizi completi di progettazione e assemblaggio PCB BMS che combinano esperienza nella progettazione analogica di precisione, processi di produzione ad alta affidabilità e test funzionali convalidati. Le nostre capacità supportano diverse chimiche di batteria, incluse celle NMC, LFP e NCA, su intervalli di tensione che vanno dalle batterie per utensili elettrici da 12V ai pacchi di trazione automobilistici da oltre 800V e ai sistemi commerciali di accumulo di energia.

Implementazione dell'architettura di monitoraggio della tensione delle celle di precisione

La precisione del BMS determina fondamentalmente le prestazioni, la sicurezza e la longevità del pacco batteria. Gli errori di misurazione della tensione si propagano attraverso la stima dello stato di carica (SOC), causando una terminazione prematura della carica (riducendo la capacità utilizzabile) o un'attivazione ritardata della protezione (rischiando danni alle celle). I design BMS ad alte prestazioni mirano a una precisione assoluta di ±3-5mV su intervalli di temperatura operativa da -40°C a +85°C, gestendo tensioni di modo comune che raggiungono centinaia di volt nei sistemi di batterie ad alta tensione.

Presso APTPCB, i nostri servizi di assemblaggio BMS implementano architetture front-end analogiche (AFE) collaudate con procedure di calibrazione validate, garantendo la precisione di misurazione su tutti i volumi di produzione.

Requisiti chiave di progettazione per il monitoraggio della tensione

Integrazione di IC Front-End Analogici

- Chip AFE specializzati (TI BQ76952, ADI LTC6811, NXP MC33771) che monitorano 6-18 celle per dispositivo con approvvigionamento e posizionamento dei componenti per l'assemblaggio chiavi in mano

- Architettura di comunicazione a margherita (Daisy-chain) che consente sistemi scalabili per il monitoraggio di oltre 100 celle con interfacce differenziali isolate

- Driver di bilanciamento celle integrati, ingressi di temperatura e funzionalità GPIO che riducono il numero di componenti esterni

Progettazione di riferimento di precisione e ADC

- Riferimenti di tensione compensati in temperatura che mantengono una deriva <10ppm/°C, garantendo la stabilità della misurazione su intervalli di temperatura automobilistici

- ADC delta-sigma ad alta risoluzione (16-24 bit effettivi) che raggiungono una risoluzione sub-millivolt dopo il filtraggio digitale

- Tecniche appropriate di disaccoppiamento e routing di riferimento che prevengono l'accoppiamento del rumore dalla commutazione digitale nei percorsi di misurazione analogici

Connessione e Filtraggio delle Celle

- Filtro RC sugli ingressi di tensione delle celle (tipicamente 100Ω + 100nF) che rifiuta il rumore di commutazione ad alta frequenza e limita la corrente di ingresso in condizioni di guasto

- Routing differenziale bilanciato che mantiene lunghezze di traccia e impedenza corrispondenti, minimizzando la conversione da modo comune a differenziale

- Posizionamento strategico dei componenti con applicazione di rivestimento conforme per PCB che protegge gli ingressi analogici ad alta impedenza da umidità e contaminazione

Compensazione e Calibrazione della Temperatura

- Procedure di calibrazione in fabbrica che misurano gli errori di offset e guadagno a più temperature con parametri di calibrazione memorizzati in memoria non volatile

- Algoritmi software che compensano gli errori sistematici migliorando la precisione assoluta da livelli di specifica tipici di ±10-15mV a ±3-5mV

- Validazione della qualità dei test di produzione che verifica che ogni BMS soddisfi le specifiche di precisione prima della spedizione

Isolamento della Tensione di Modo Comune

- Alimentatori isolati e interfacce di comunicazione che consentono ai chip AFE di operare al potenziale del pacco batteria (0-800V rispetto alla massa del veicolo)

- Corretto layout PCB con produzione speciale di PCB, distanze di fuga e di isolamento che mantengono un isolamento di sicurezza >2,5kV tra le sezioni ad alta e bassa tensione

- Comunicazione differenziale (SPI, I2C) trasmessa tramite interfacce isolate (capacitive o basate su trasformatore) che mantengono l'integrità dei dati nonostante i transitori di modo comune

Capacità di diagnostica e auto-test

- Controlli integrati del riferimento di tensione e routine di auto-calibrazione ADC che rilevano la deriva di misurazione o i guasti dei componenti

- Verifica incrociata tra sensori ridondanti o percorsi di misurazione che consente il rilevamento dei guasti e lo spegnimento sicuro prima che si sviluppino condizioni pericolose

- Test funzionali completi durante la produzione che convalidano le capacità diagnostiche e la risposta ai guasti

Precisione e affidabilità di misurazione validate

Attraverso l'integrazione di precisione AFE, procedure di calibrazione validate e test completi implementati tramite i controlli del nostro sistema qualità, APTPCB fornisce assemblaggi BMS che raggiungono una precisione di misurazione leader del settore, supportando l'utilizzo ottimale della batteria e la sicurezza in applicazioni automobilistiche e industriali esigenti.

Esecuzione del bilanciamento delle celle per l'ottimizzazione della capacità del pacco

Gli squilibri di tensione delle celle si sviluppano naturalmente durante il funzionamento della batteria a causa di variazioni di fabbricazione, gradienti di temperatura e differenze di invecchiamento tra le celle. Senza un bilanciamento attivo, la capacità del pacco è limitata dalla cella più debole: quando la cella con la capacità più bassa raggiunge la tensione minima durante la scarica, il BMS deve interrompere la scarica anche se altre celle conservano energia significativa. Allo stesso modo, durante la carica, la cella con la capacità più alta raggiunge per prima la tensione massima, terminando prematuramente la carica e impedendo alle altre celle di raggiungere la piena capacità.

APTPCB implementa soluzioni di bilanciamento complete che ottimizzano l'utilizzo dell'energia del pacco e prolungano la durata della batteria.

Implementazione chiave del bilanciamento delle celle

Circuiti di bilanciamento passivo

- Bilanciamento dissipativo basato su resistori che dissipa l'energia in eccesso dalle celle a tensione più alta sotto forma di calore durante i periodi di carica o di riposo

- Interruttori MOSFET (controllati dal GPIO del chip AFE) che collegano resistori di bypass (tipicamente 50-100Ω, 1-2W) attraverso le celle target

- Approvvigionamento di componenti di resistori e MOSFET con rating appropriato in grado di gestire la dissipazione di potenza continua a temperature elevate

- Gestione termica tramite posizionamento strategico dei resistori e adeguata area di rame per la diffusione della dissipazione del calore

- Correnti di bilanciamento tipiche: 50-200mA per cella, sufficienti per correggere gli squilibri durante periodi di carica prolungati

Topologie di bilanciamento attivo

- Circuiti di trasferimento di carica capacitivi o induttivi che spostano energia da celle a tensione più alta a celle a tensione più bassa, migliorando l'efficienza complessiva

- Topologie di convertitori Flyback o risonanti che consentono il trasferimento di energia bidirezionale durante i periodi di carica, scarica o riposo

- Conteggio dei componenti e costi più elevati giustificati per applicazioni che richiedono un bilanciamento rapido o alta efficienza (EV premium, accumulo stazionario)

- Progettazione magnetica personalizzata e prototipazione di assemblaggio NPI che convalida le prestazioni prima dell'impegno di produzione

Algoritmi di controllo del bilanciamento

- Bilanciamento basato su soglie che si attiva quando le differenze di tensione delle celle superano 10-50mV, prevenendo un eccessivo spreco di energia dovuto a un bilanciamento eccessivo

- Controllo sensibile alla temperatura che riduce o disabilita il bilanciamento a temperature elevate, prevenendo il rischio di fuga termica

- Bilanciamento basato su SOC (stato di carica) che concentra gli sforzi di bilanciamento durante i periodi di carica quando le differenze di tensione sono più pronunciate

- Allocazione dinamica della corrente che massimizza la capacità di bilanciamento rispettando i limiti termici delle singole celle e dell'intero pacco

Integrazione termica e sicurezza

- Sensori di temperatura posizionati vicino ai resistori di bilanciamento che forniscono feedback termico agli algoritmi di controllo, prevenendo il surriscaldamento dei componenti

- Rivestimento conforme per PCB che protegge i circuiti di bilanciamento pur soddisfacendo i requisiti di dissipazione del calore localizzata

- Circuiti di sovracorrente e spegnimento termico che forniscono protezione fail-safe se guasti dei MOSFET di bilanciamento causano cortocircuiti

- Controllo qualità in ingresso in produzione che verifica resistori e MOSFET per tolleranza e caratteristiche termiche, garantendo prestazioni di bilanciamento costanti

Monitoraggio delle prestazioni di bilanciamento

- Tracciamento in tempo reale della corrente di bilanciamento e dell'energia dissipata per cella, consentendo una visione diagnostica sulla salute delle celle e sui modelli di degrado

- Registrazione storica dell'attività di bilanciamento che identifica le celle che richiedono un bilanciamento eccessivo, indicando perdita di capacità o elevata autoscarica

- Comunicazione dello stato di bilanciamento tramite bus CAN, consentendo l'ottimizzazione a livello di sistema e strategie di manutenzione predittiva

Utilizzo ottimizzato dell'energia del pacco

Implementando strategie di bilanciamento appropriate, validate attraverso processi di produzione di massa e test completi, APTPCB abilita assemblaggi BMS che massimizzano la capacità utilizzabile del pacco, estendono la vita utile e supportano l'economia ottimale del sistema batteria in diverse applicazioni.

Fornitura di circuiti di protezione batteria multistrato

La sicurezza delle batterie agli ioni di litio dipende da una protezione multistrato che previene condizioni operative pericolose, tra cui sovraccarico (rischio di fuga termica), scarica eccessiva (causando perdita di capacità o dissoluzione del rame), sovracorrente (generando calore eccessivo) e cortocircuiti (potenzialmente causa di incendi). I circuiti di protezione BMS devono rispondere entro microsecondi a condizioni di guasto in rapido sviluppo, evitando al contempo falsi interventi durante il normale funzionamento, inclusi l'avviamento a basse temperature, la frenata rigenerativa o la ricarica rapida.

APTPCB implementa strategie di protezione complete che supportano i requisiti di sicurezza funzionale automobilistica e gli standard di affidabilità industriale.

Requisiti chiave per l'implementazione della protezione

Funzioni di protezione basate sulla tensione

- Protezione da sovratensione (OVP) che confronta le tensioni delle singole celle con soglie massime (tipicamente 4,2-4,3 V per le celle NMC) con rilevamento rapido (<10 ms) e disconnessione immediata della carica

- Protezione da sottotensione (UVP) che previene la scarica profonda al di sotto della tensione minima di sicurezza (tipicamente 2,5-2,7 V) dove si verificano danni irreversibili

- Impostazioni di isteresi e ritardo che prevengono l'oscillazione durante il recupero della tensione dopo l'attivazione della protezione

- Protezione di backup hardware che utilizza comparatori di tensione indipendenti, fornendo un livello di sicurezza ridondante in caso di guasto del monitoraggio primario

Funzioni di protezione basate sulla corrente

- Protezione da sovracorrente di carica (COCP) che monitora la corrente del pacco rispetto alle specifiche di velocità di carica massima (tipicamente 1-3C per le celle di consumo)

- Protezione da sovracorrente di scarica (DOCP) che rileva correnti di scarica eccessive durante l'accelerazione, l'avviamento del motore o i cortocircuiti di carico

- Limitazione di corrente multistadio che fornisce una risposta graduale: avviso al 90% della soglia, riduzione di potenza al 100%, interruzione netta al 110-120%

- Rilevamento rapido di cortocircuito (risposta <10μs) che apre immediatamente i contattori prima che la corrente di guasto causi danni alle celle o incendi

Protezione basata sulla temperatura

- Diversi termistori NTC distribuiti in tutto il pacco monitorano le temperature superficiali delle celle e i punti caldi critici

- Limiti di temperatura di carica (tipicamente 0-45°C) che prevengono la placcatura di litio durante la carica a bassa temperatura o lo stress termico durante la carica ad alta temperatura

- Limiti di temperatura di scarica (tipicamente -20 a +60°C) che proteggono le celle da un riscaldamento eccessivo durante la scarica ad alta potenza

- Rilevamento di fuga termica che confronta i tassi di rapido aumento della temperatura, attivando lo spegnimento di emergenza e i segnali di allarme esterni

Controllo contattori e soppressione dell'arco

- Contattori ad alta affidabilità (classificati per >100k cicli meccanici, >10k cicli elettrici a pieno carico) che isolano la batteria dal carico durante le condizioni di guasto

- Circuiti di precarica che limitano la corrente di spunto quando si collega la batteria a capacità di sistema scariche, prevenendo la saldatura dei contatti

- Strategie di soft-start che applicano gradualmente la tensione della batteria, riducendo lo stress meccanico su contattori ed elettronica a valle

- Soppressione dell'arco tramite sequenze di apertura controllate dei contattori e possibili circuiti attivi di estinzione dell'arco per applicazioni ad alta potenza

Ridondanza e design a prova di guasto

- IC di monitoraggio indipendenti che forniscono misurazioni ridondanti di tensione e corrente, rilevando guasti primari del BMS

- Circuiti watchdog hardware che forzano uno stato sicuro in caso di crash del firmware del microcontrollore o timeout di comunicazione

- Dispositivi di sicurezza meccanici (fusibili, limitatori di corrente, fusibili termici) che forniscono una protezione di ultima istanza se tutte le protezioni elettroniche falliscono

- Validazione completa di test e qualità che verifica l'attivazione della protezione a soglie specificate su tutte le unità di produzione

Prestazioni di protezione certificate

Attraverso l'implementazione di una protezione multistrato convalidata tramite rigorosi protocolli di test e supportata dalle nostre procedure di controllo qualità, APTPCB fornisce assemblaggi BMS che soddisfano gli standard di sicurezza funzionale automobilistica (ISO 26262 ASIL-C/D), i requisiti di sicurezza delle batterie UL 2580 e gli standard industriali delle batterie IEC 62619.

Integrazione della comunicazione CAN Bus e del coordinamento del sistema

I moderni sistemi di batterie richiedono una comunicazione completa che consenta il coordinamento del BMS con i controllori del veicolo (automotive), i sistemi di gestione dell'energia (storage) o i controllori delle macchine (apparecchiature industriali). Interfacce di comunicazione robuste garantiscono un funzionamento sicuro del sistema, abilitano funzionalità avanzate tra cui la coordinazione della frenata rigenerativa e la gestione dell'energia basata sullo stato di carica, e supportano capacità diagnostiche riducendo i costi di servizio tramite la manutenzione predittiva.

APTPCB implementa protocolli di comunicazione standard del settore con specifiche elettriche validate e test completi.

Caratteristiche chiave dell'integrazione della comunicazione

Implementazione dell'interfaccia bus CAN

- Transceiver CAN di grado automobilistico conformi alle specifiche elettriche ISO 11898 che forniscono una robusta segnalazione differenziale immune alle interferenze elettromagnetiche

- Reti di terminazione appropriate (resistenze da 120Ω alle estremità del bus) che garantiscono l'integrità del segnale e prevengono le riflessioni su cavi più lunghi

- Strutture di protezione ESD che salvaguardano i transceiver da eventi di scarica del cavo durante l'hot-plugging o l'esposizione elettrostatica

- Precisione dell'assemblaggio SMT che garantisce un montaggio affidabile del transceiver e l'integrità del segnale tramite routing a impedenza controllata

Stack di protocollo e formattazione dei messaggi

- CANopen, J1939 o protocolli personalizzati che definiscono le strutture dei messaggi, i dizionari degli oggetti e il comportamento delle macchine a stati

- Trasmissione in tempo reale dei parametri critici: tensioni delle singole celle, corrente del pacco, stato di carica (SoC), stato di salute (SoH), temperature estreme

- Messaggi heartbeat periodici che consentono il rilevamento di guasti a livello di sistema in caso di fallimento della comunicazione BMS

- Messaggi attivati da eventi che forniscono notifica immediata di condizioni di guasto, attivazione della protezione o codici diagnostici

Supporto per diagnostica e risoluzione dei problemi

- Definizioni complete dei codici di guasto (DTC - Diagnostic Trouble Codes) che identificano specifiche modalità di guasto, assistendo i tecnici di servizio

- Registrazione storica dei dati che documenta gli eventi che portano all'attivazione della protezione, consentendo l'analisi delle cause profonde dei guasti sul campo

- Accesso ai parametri di calibrazione tramite strumenti di servizio che consentono la regolazione in fabbrica o sul campo delle soglie di protezione e delle impostazioni di bilanciamento

- Capacità di aggiornamento del firmware tramite bootloader CAN che consente miglioramenti delle funzionalità e correzioni di bug senza sostituzione hardware

Considerazioni sull'isolamento e la sicurezza

- Isolamento galvanico tra il pacco batterie ad alta tensione e il bus CAN del veicolo a bassa tensione, mantenendo barriere di sicurezza >2,5kV

- Convertitori DC-DC isolati che alimentano l'elettronica del BMS dalla batteria ad alta tensione, prevenendo anelli di massa che influenzano la precisione della misurazione

- Segnalazione differenziale e cablaggio a doppino intrecciato che forniscono reiezione del rumore di modo comune, critica in ambienti automobilistici e industriali ad alta EMI

- Validazione tramite test EMC automobilistici (immunità irradiata ISO 11452, transitori condotti ISO 7637) che garantiscono un funzionamento affidabile

Interfacce di comunicazione alternative

- Interfacce SPI o I2C per la comunicazione locale tra il controller BMS master e i chip AFE slave in grandi sistemi di batterie

- RS-485 per la comunicazione a lunga distanza in applicazioni di accumulo di energia stazionarie dove i limiti di distanza del bus CAN (40m a 1Mbps) sono restrittivi

- Interfacce wireless (Bluetooth, WiFi) che consentono un monitoraggio e una configurazione convenienti tramite app per smartphone o dashboard web

- Integrazione Ethernet per l'accumulo di energia su scala di rete che richiede comunicazioni a banda larga ai sistemi SCADA

Affidabilità della comunicazione convalidata

Attraverso un'adeguata implementazione dell'interfaccia, test di protocollo completi e procedure di validazione supportate dalle nostre comprovate capacità di produzione, APTPCB fornisce assemblaggi BMS che raggiungono prestazioni di comunicazione robuste, supportando un funzionamento sicuro ed efficiente del sistema di batterie in diverse applicazioni.

Supporto di diverse configurazioni e chimiche di batterie

I requisiti di gestione della batteria variano significativamente tra le diverse applicazioni e chimiche delle celle. Le batterie di trazione automobilistiche richiedono una gestione ad alta potenza (200-400kW), supporto per la ricarica rapida (architettura 800V, ricarica rapida DC da 350kW) e certificazione di sicurezza funzionale (ISO 26262). I sistemi di accumulo di energia privilegiano una lunga durata del ciclo (6000-10000 cicli), una stima precisa di SOC/SOH per garanzia e servizi di rete, e scalabilità modulare fino a capacità di megawattora. Le apparecchiature industriali richiedono un funzionamento robusto in ambienti difficili (avviamento a freddo a -40°C, funzionamento continuo a +70°C), resistenza alle vibrazioni e una lunga durata (10-15 anni) senza manutenzione.

APTPCB fornisce una produzione BMS flessibile che supporta diverse esigenze attraverso design configurabili e produzione scalabile.

Principali capacità di flessibilità applicativa

Parametrizzazione specifica per la chimica

- Litio Ferro Fosfato (LFP): Tensione nominale inferiore (3,2V), curva di scarica più piatta che richiede algoritmi SOC avanzati, stabilità termica superiore, durata di oltre 4000 cicli

- Nichel Manganese Cobalto (NMC): Maggiore densità energetica, curve di tensione più ripide che semplificano la stima del SOC, gestione termica critica, 1500-3000 cicli

- Titanato di Litio (LTO): Capacità di ricarica ultra-veloce, ampio intervallo di temperatura (da -30°C a +55°C), durata di oltre 10000 cicli, minore densità energetica

- Soglie di tensione, limiti di temperatura e profili di ricarica configurabili, ottimizzati per la specifica chimica delle celle e le specifiche del produttore Architetture di sistemi scalabili

- Progettazioni AFE modulari che supportano 4-16 celle per scheda di circuito stampato con espansione a margherita a sistemi con oltre 100 celle tramite configurazioni master-slave

- Topologie BMS distribuite che posizionano i circuiti di monitoraggio e bilanciamento vicino alle celle, riducendo la complessità del cablaggio in grandi pacchi batteria

- Architetture BMS centralizzate che consolidano l'intelligenza in un unico controller, riducendo i costi per sistemi di batterie più piccoli (utensili elettrici 12-48V, alimentazione di backup)

- Assemblaggio flessibile che accoglie tipi di connettori personalizzati, configurazioni di montaggio e requisiti di interfaccia termica

Ottimizzazione del livello di potenza

- Circuiti di monitoraggio a bassa potenza (<1mA di corrente di riposo) che consentono la modalità di conservazione a lungo termine per sistemi di batterie usati raramente

- Driver di contattori ad alta corrente e circuiti di pilotaggio del gate (100-500A continui, 1000A+ di picco) che supportano applicazioni automobilistiche e industriali ad alta potenza

- Strategie di gestione termica dalla convezione naturale (piccoli pacchi) attraverso il raffreddamento ad aria forzata e le interfacce di raffreddamento a liquido (applicazioni EV ed ESS)

- Validazione dei test inclusi test in camera termica, qualificazione alle vibrazioni e test di vita accelerata che simulano anni di funzionamento sul campo

Supporto per certificazione e conformità

- Documentazione di progettazione, DFMEA e rapporti di prova a supporto della gestione della qualità automobilistica IATF 16949 e delle valutazioni di sicurezza funzionale

- Dichiarazioni sui materiali (RoHS, REACH, minerali di conflitto) che consentono l'accesso al mercato globale e la conformità della catena di fornitura OEM

- Documentazione di ispezione del primo articolo con verifica dimensionale, test elettrici e tracciabilità dei materiali a supporto dei requisiti PPAP del cliente

- Registri di qualità di produzione e certificati di conformità che dimostrano la coerenza della produzione e la tracciabilità per scopi di audit e garanzia

Supporto Ingegneristico e Personalizzazione

- Assistenza ingegneristica applicativa per la selezione delle celle, la configurazione del pacco e lo sviluppo delle specifiche BMS

- Sviluppo di firmware personalizzato che implementa algoritmi, protocolli di comunicazione o funzionalità di sicurezza specifici del cliente

- Collaborazione DFM per ottimizzare i progetti per la producibilità, la riduzione dei costi e la resilienza della catena di fornitura

- Supporto tecnico continuo tramite servizi di supporto, inclusa la risoluzione dei problemi, l'analisi dei guasti e i programmi di miglioramento continuo

Soluzioni BMS Complete

Combinando competenza tecnica, capacità di produzione flessibili e una gestione completa della qualità, APTPCB consente ai produttori di batterie, agli OEM automobilistici e agli sviluppatori di sistemi di accumulo di energia di implementare soluzioni BMS sicure e affidabili, ottimizzate per requisiti applicativi specifici e posizionamento sul mercato.

Fornire Produzione Scalabile dai Prototipi alla Produzione di Volume

I programmi di sviluppo BMS richiedono una produzione reattiva che supporti rapide iterazioni di progettazione durante lo sviluppo, una produzione pilota flessibile per il campionamento del cliente e i test di certificazione, e una produzione in volume economicamente vantaggiosa che mantenga una qualità costante man mano che la produzione aumenta a migliaia o milioni di unità all'anno.

APTPCB fornisce servizi completi di produzione BMS dal concetto alla produzione con processi coerenti e supporto ingegneristico dedicato.

Principali capacità e servizi di produzione

Sviluppo rapido di prototipi

- Servizi di assemblaggio NPI che consegnano prototipi BMS funzionali in 7-10 giorni, supportando la convalida del progetto, lo sviluppo software e i test di integrazione

- Collaborazione ingegneristica per la revisione di schemi, layout PCB e distinte base, identificando potenziali problemi prima della costruzione del primo articolo

- Assemblaggio flessibile che si adatta a modifiche di progettazione, sostituzioni di componenti e modifiche di apparecchiature di test durante lo sviluppo senza tempi di consegna eccessivi o penali di costo

- Test funzionali iniziali che convalidano le funzioni BMS principali (monitoraggio della tensione, attivazione della protezione, comunicazione) fornendo un feedback precoce sulle prestazioni del progetto

Produzione pilota e validazione

- Produzione in piccoli lotti (10-100 unità) che fornisce campioni ai clienti per test di integrazione del sistema, test normativi e valutazione del mercato

- Ispezione del primo articolo con verifica dimensionale completa, test elettrici e convalida funzionale che documenta la capacità di produzione

- Convalida del processo che include la profilatura del reflow, la programmazione dell'ispezione ottica automatizzata e lo sviluppo di test funzionali che stabiliscono metodi di produzione ripetibili

- Supporto ingegneristico durante i test di certificazione che assiste nella preparazione dei test, nella risoluzione dei problemi e nell'implementazione di miglioramenti del design basati sui risultati dei test

Produzione di volume e garanzia di qualità

- Capacità di produzione di massa che supporta volumi da 1.000 a oltre 100.000 unità all'anno con qualità costante e prezzi competitivi

- Apparecchiature di assemblaggio automatizzate che includono macchine pick-and-place ad alta velocità, forni a rifusione e sistemi di ispezione in linea che garantiscono processi ripetibili

- Controllo statistico di processo che monitora i parametri critici (temperature di reflow, precisione di posizionamento dei componenti, rese dei test) consentendo una gestione proattiva della qualità

- Sistemi di qualità completi che soddisfano gli standard automobilistici IATF 16949, ISO 9001 e specifici del settore, fornendo fiducia nella fornitura a lungo termine

Gestione della catena di approvvigionamento e continuità

- Approvvigionamento strategico dei componenti che gestisce parti con lunghi tempi di consegna (chip AFE, contattori, connettori) e garantisce allocazioni durante le carenze di fornitura

- Relazioni con distributori autorizzati che garantiscono componenti autentici con piena tracciabilità, prevenendo rischi di contraffazione critici per applicazioni automobilistiche e di sicurezza

- Strategie di scorte tampone e qualificazione di componenti alternativi che proteggono dalle interruzioni della catena di approvvigionamento e supportano consegne reattive

- Gestione dell'obsolescenza che monitora proattivamente i cicli di vita dei componenti e implementa sostituzioni prima che le situazioni di fine vita creino interruzioni della produzione

Servizi di ingegneria e supporto continui

- Iniziative di riduzione dei costi che identificano opportunità per la standardizzazione dei materiali, componenti alternativi o ottimizzazione dei processi, riducendo i costi per unità

- Programmi di miglioramento della qualità che analizzano i guasti sul campo, implementano azioni correttive e reintroducono l'apprendimento nelle linee guida di progettazione

- Supporto ingegneristico alla produzione per la risoluzione dei problemi di produzione, l'ottimizzazione delle procedure di test e il mantenimento della calibrazione delle apparecchiature

- Comunicazione con il cliente e gestione del programma che forniscono visibilità sui programmi di produzione, sulle metriche di qualità e sulle prestazioni di consegna

Partnership affidabile per la produzione di BMS

Grazie a capacità di produzione complete che vanno dallo sviluppo alla produzione di massa, supportate da risorse ingegneristiche dedicate e sistemi di qualità comprovati, APTPCB consente agli sviluppatori di BMS e ai produttori di batterie di concentrarsi sull'innovazione e sul successo di mercato, mentre noi forniamo assemblaggi affidabili ed economici che soddisfano i rigorosi requisiti dei settori automobilistico, industriale e dello stoccaggio di energia.