Un PCB per luci di stop è un circuito stampato specializzato progettato per pilotare array di LED rossi ad alta intensità per la segnalazione posteriore delle automobili, che richiede un'eccezionale gestione termica per prevenire la bruciatura delle giunzioni durante le frenate prolungate. A differenza dell'elettronica di consumo standard, queste schede devono resistere al difficile ambiente automobilistico, compresi transitori di tensione fino a 60 V e fluttuazioni di temperatura che vanno da -40°C a +125°C.

Punti chiave

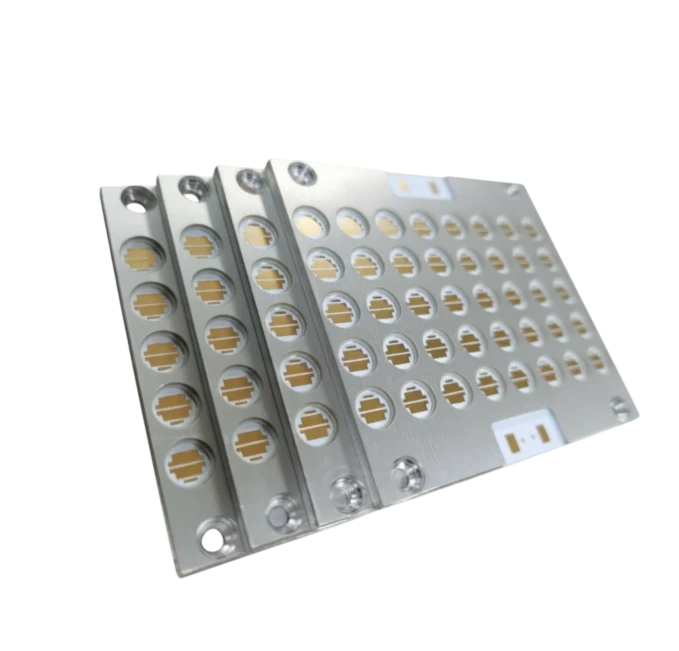

- La gestione termica è fondamentale: i LED ad alta luminosità generano un calore significativo; I PCB con nucleo metallico (MCPCB) con conduttività termica > 2,0 W/mK sono lo standard.

- Resistenza alle vibrazioni: i giunti di saldatura devono resistere a profili di vibrazione casuali (ad esempio, 5–2000 Hz) senza fessurazioni per fatica.

- Selezione del materiale: FR4 è spesso insufficiente per le luci dei freni principali; Per la dissipazione del calore sono preferiti substrati in alluminio o rame.

- Coerenza della luminanza: la resistenza della traccia deve essere bilanciata per garantire una luminosità uniforme nell'intero array di LED.

- Conformità normativa: i progetti devono soddisfare gli standard fotometrici ECE/SAE, che determinano la precisione del layout PCB.

- Soglia di convalida: Il superamento di 1.000 ore di test a 85°C/85% RH (temperatura/umidità) è un criterio di accettazione comune.

- Costo rispetto alle prestazioni: sebbene i PCB con nucleo metallico costino il 20–30% in più rispetto all'FR4, eliminano la necessità di ingombranti dissipatori di calore esterni.

Contenuto

- Che cosa significa realmente (ambito e confini)

- Metriche che contano (come valutarlo)

- Come scegliere (guida alla selezione per scenario)

- Checkpoint di implementazione (dalla progettazione alla produzione)

- Errori comuni (e approccio corretto)

- FAQ (costi, tempi di consegna, materiali, test, criteri di accettazione)

- Glossario (termini chiave)

- Conclusione (passi successivi)

Cosa significa realmente (ambito e confini)

Un PCB per luci di stop non è semplicemente un supporto per i LED; è un sistema di gestione termica attiva e un componente strutturale dell'architettura di sicurezza del veicolo. La portata di questa tecnologia va oltre la semplice funzionalità on/off. La moderna illuminazione automobilistica integra una logica complessa per gli indicatori di direzione sequenziali, l'intensità della frenata adattiva e l'integrazione con le reti CAN bus o LIN bus del veicolo.

I confini di questa tecnologia sono definiti dalla densità di potenza dell'applicazione. Un PCB Dashboard Light standard potrebbe utilizzare SMD a bassa potenza su una scheda FR4 standard perché il carico termico è trascurabile. Tuttavia, un PCB per luci di stop o un PCB per fari luminosi (utilizzato nei veicoli di emergenza) aziona emettitori ad alta potenza che possono raggiungere temperature di giunzione di 150°C in pochi secondi se il calore non viene estratto in modo efficiente.

Inoltre, il fattore di forma è raramente piatto. Lo stile moderno dei veicoli richiede contorni 3D. Ciò spesso richiede soluzioni PCB rigido-flessibile o substrati flessibili specializzati che possano adattarsi alla curvatura dell'alloggiamento del fanale posteriore. Ciò contrasta con un PCB luce d'accento o un PCB luce ambientale, che potrebbero utilizzare semplici strisce LED flessibili ma non hanno gli stessi requisiti di affidabilità critici per la sicurezza della lampada di stop primaria.

Metriche che contano (come valutarle)

La valutazione di un PCB per luci di stop richiede l'analisi sia delle proprietà del materiale della scheda nuda che delle prestazioni elettriche dell'assieme. Le tabelle seguenti delineano gli intervalli critici per una progettazione robusta.

Tabella 1: Metriche termiche e meccaniche| Metrico | Intervallo/limite tipico | Perché è importante | Come verificare |

| :--- | :--- | :--- | :--- | | Conducibilità termica | 1,0 – 3,0 W/mK | Determina la velocità con cui il calore si sposta dal LED al dissipatore di calore. Valori bassi portano all'attenuazione o al guasto del LED. | ASTM D5470 o analisi laser flash. | | Transizione vetrosa (Tg) | > 150°C (Tg alta) | Previene l'espansione/delaminazione del PCB durante il riflusso e il funzionamento in climi caldi. | TMA (Analisi Termomeccanica). | | CTE (asse Z) | < 50ppm/°C| Controlla lo stress di espansione sui fori passanti placcati (PTH) durante il ciclo termico. | TMA; verificare la scheda tecnica con IPC-4101. | | Forza di pelatura | > 1,0 N/mm| Garantisce che le tracce di rame non si sollevino sotto stress termico o vibrazioni. | Metodo di prova IPC-TM-650 2.4. 8. | | Rottura dielettrica | > 3,0 kV CA | Previene la formazione di archi tra lo strato di rame e il nucleo metallico (per MCPCB). | Test Hi-Pot durante la fabbricazione. | | Durezza della maschera di saldatura | > Durezza della matita 6H | Resiste ai graffi durante il montaggio e la movimentazione; protegge dall'umidità. | Qualificazione IPC-SM-840. |

Tabella 2: Metriche delle prestazioni elettriche e ottiche

| Metrico | Soglia target | Impatto sulla funzione | Modalità di errore comune |

|---|---|---|---|

| Caduta di tensione | < 3% nell'array | Garantisce una luminosità uniforme dal primo LED all'ultimo della serie. | Effetto "coda fioca" in cui un lato sembra più debole. |

| Peso del rame | 2 once (70 µm) o 3 once | Riduce la resistenza per tracce ad alta corrente; favorisce la diffusione laterale del calore. | Tracce di surriscaldamento che causano delaminazione. |

| Finitura superficiale | ENIG o argento ad immersione | Fornisce una superficie piana per il posizionamento dei LED a passo fine e il collegamento dei cavi. | Le irregolarità HASL causano l'inclinazione dei LED (tombstoneing). |

| Temperatura giunzione LED | < 110°C (declassato) | Mantiene il LED all'interno di un'area operativa sicura per preservarne la durata (L70 > 50.000 ore). | Verifica con termocamera durante la prova di carico. |

| Corrente dispersa | < 10μA | Previene l'effetto "ghosting" (luce debole) quando l'auto è spenta. | Controllo del misuratore ad alta impedenza. |

Come scegliere (guida alla selezione per scenario)

La scelta della giusta tecnologia PCB dipende in larga misura dalla specifica funzione di illuminazione e dai vincoli meccanici dell'alloggiamento. Utilizzare queste regole decisionali per orientarsi tra i compromessi.

- Se la densità di potenza del LED supera 1 W/cm², scegliere un PCB con nucleo metallico in alluminio (MCPCB) per gestire il carico termico in modo efficace.

- Se il progetto richiede che la luce avvolga l'angolo del veicolo (ad esempio, Cornering Light PCB), scegli un PCB rigido-flessibile o un PCB flessibile in poliimmide con rinforzi.

- Se il costo è il driver primario e la corrente del LED è bassa (< 50 mA), scegli FR4 con Rame pesante (2oz+) e passaggi termici anziché un nucleo interamente in metallo.

- Se l'applicazione è un sistema EV ad alta tensione (> 60 V), scegliere uno strato dielettrico con alta tensione di rottura (> 4kV) per evitare cortocircuiti al telaio.

- Se l'assemblaggio prevede il collegamento di fili per LED COB (Chip-on-Board), scegliere la finitura superficiale ENEPIG per una solida legabilità dei cavi.

- Se la luce è un PCB per luce ambientale all'interno della cabina con calore minimo, scegli materiali FR4 standard o CEM-3 a basso costo.

- Se l'ambiente operativo prevede nebbia salina o elevata umidità, scegliere di applicare il Rivestimento conforme (silicone o acrilico) dopo il montaggio.

- Se il progetto richiede logica complessa (microcontroller) insieme a LED di potenza, scegli uno stack-up ibrido o una scheda rigida con una scheda figlia LED separata.

- Se il binning del colore del LED è fondamentale, scegliere una maschera di saldatura bianca con elevata riflettività (>85%) per massimizzare l'emissione di lumen e l'uniformità del colore.

- Se il volume di produzione è elevato e la forma è semplice, scegli il V-scoring per la pannellatura per ridurre al minimo gli scarti e ridurre i costi di assemblaggio.

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

Una produzione di successo di un PCB per luci di stop richiede un approccio disciplinato dalla fase schematica fino all'assemblaggio finale.

Fase 1: progettazione e layout

- Simulazione termica:

- Azione: Eseguire una simulazione termica (CFD) presupponendo la temperatura ambiente nel caso peggiore (ad esempio 85°C).

- Accettazione: la temperatura simulata della giunzione del LED deve rimanere 10°C inferiore al valore massimo indicato dal produttore.

- Controllo della densità di corrente:

- Azione: Calcolare le larghezze della traccia in base agli standard IPC-2152 per la corrente target.

- Accettazione: L'aumento di temperatura delle tracce deve essere < 10°C superiore a quella ambiente alla corrente massima.

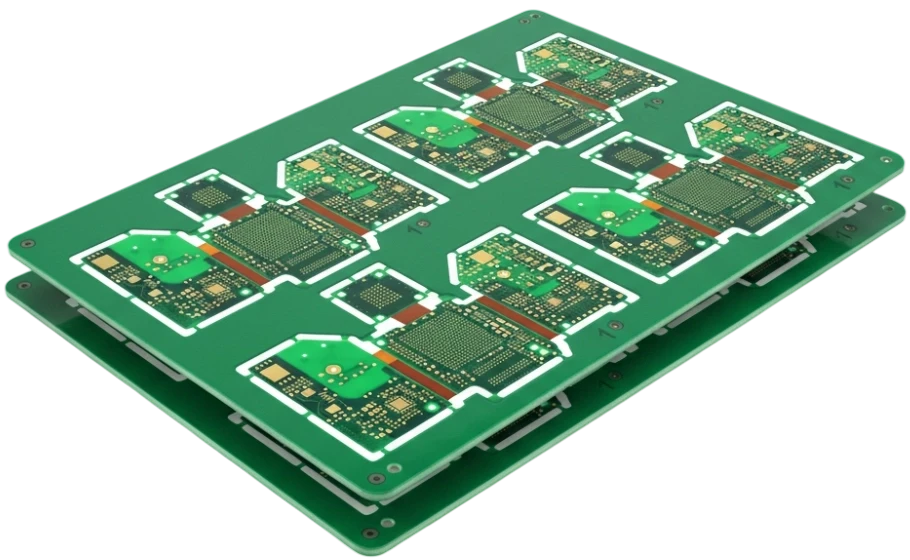

- Strategia di pannellizzazione:

- Azione: Progetta il pannello con strisce di utensili e fiducial per l'assemblaggio automatizzato.

- Accettazione: Utilizzo dei pannelli > 80% per ottimizzare i costi dei materiali.

Fase 2: Fabbricazione (produzione PCB)

- Verifica dello spessore dielettrico:

- Azione: Misurare lo spessore dello strato dielettrico tra il rame e il nucleo metallico (per MCPCB).

- Accettazione: Lo spessore deve essere compreso tra ±10% del valore specificato (tipicamente da 75 µm a 100 µm).

- Adesione della maschera di saldatura:

- Azione: eseguire un test del nastro (IPC-TM-650 2.4.28.1) sulla maschera di saldatura bianca.

- Accettazione: Non è consentita la rimozione della maschera di saldatura; fondamentale per la riflettività e la protezione.

- Misurazione della finitura superficiale:

- Azione: Misurazione della fluorescenza a raggi X (XRF) dello spessore dell'argento ENIG/Immersion.

- Accettazione: Spessore oro 2–5 µin; Nichel 120–240 µin (per ENIG).

Fase 3: assemblaggio (PCBA)

- Ispezione della pasta saldante (SPI):

- Azione: Utilizza 3D SPI per misurare il volume della pasta sui pad termici.

- Accettazione: Volume di pasta pari all'80%–120% del volume dell'apertura dello stencil.

- Analisi dei vuoti (raggi X):

- Azione: Ispezione a raggi X del giunto di saldatura del cuscinetto termico sotto il LED.

- Accettazione: Area di svuotamento totale < 25%; vuoto singolo più grande < 10% dell'area del pad.

- Test Funzionale (FCT):

- Azione: Alimentare la scheda alla tensione nominale e misurare l'assorbimento di corrente.

- Accettazione: La corrente deve essere entro ±5% dell'obiettivo di progettazione; tutti i LED si illuminano.

- Test di burn-in:

- Azione: utilizza la scheda alla massima potenza per 4–8 ore.

- Accettazione: Nessuno sfarfallio, cambiamento di colore o guasti catastrofici.

Errori comuni (e l'approccio corretto)

Anche gli ingegneri esperti possono trascurare le sfumature dei PCB per l'illuminazione automobilistica. Ecco gli errori più frequenti e come evitarli.

1. Ignorare la mancata corrispondenza dell'espansione termica

- Errore: Utilizzare un dielettrico FR4 standard con LED ceramici di grandi dimensioni senza considerare il CTE (coefficiente di dilatazione termica).

- Impatto: I giunti di saldatura si rompono dopo alcune centinaia di cicli termici a causa dello stress.

- Correzione: Utilizzare un substrato CTE abbinato o leghe di saldatura conformi.

- Verifica: Eseguire 1000 cicli di test di shock termico da -40°C a +125°C.

2. Vie termiche insufficienti

- Errore: Posizionamento dei vias termici troppo lontano dal pad termico del LED o utilizzo di un numero troppo basso di vias su un design FR4.

- Impatto: L'elevata resistenza termica crea punti caldi, riducendo la durata del LED.

- Correzione: Posizionare i via direttamente nel pad (Via-in-Pad) o immediatamente adiacenti; riempire e tappare se necessario.

- Verifica: Immagine termica durante il test del prototipo.

3. Colore maschera di saldatura errato

- Errore: utilizzo di una maschera di saldatura verde standard per applicazioni di illuminazione.

- Impatto: Il verde assorbe la luce, riducendo l'efficienza complessiva dell'apparecchio e alterando la temperatura del colore.

- Correzione: Specificare sempre la maschera di saldatura "Super White" o ad alta riflettività.

- Verificare: Misurazione della riflettività (dovrebbe essere > 85%).

4. Protezione dai transitori trascurata

- Errore: Progettare per 12 V CC senza protezione contro lo scaricamento del carico (picchi di tensione).

- Impatto: i LED o i circuiti integrati dei driver si bruciano quando l'alternatore del veicolo presenta picchi di tensione.

- Correzione: Include diodi TVS e condensatori di ingresso classificati per transitori automobilistici (ISO 7637).

- Verificare: Test a impulsi secondo gli standard automobilistici.5. Pannellatura scadente per V-Cut

- Errore: Posizionare elementi o componenti in rame troppo vicini alla linea del punteggio V su un PCB in alluminio.

- Impatto: la lama incisore espone il rame o incrina i condensatori ceramici, provocando cortocircuiti.

- Correzione: Mantenere una distanza di almeno 1,0 mm dalla linea V-score per il rame, 2,0 mm per i componenti.

- Verifica: revisione Gerber utilizzando Linee guida DFM.

6. Peso del rame inadeguato

- Errore: Utilizzo di rame standard da 1 oncia per stringhe di luci dei freni ad alta corrente.

- Impatto: Un'eccessiva caduta di tensione fa sì che l'ultimo LED della stringa risulti più debole del primo.

- Correzione: Utilizzare rame da 2 once o 3 once o allargare le tracce in modo significativo.

- Verificare: Calcolo della caduta di tensione e misurazione fisica.

7. Trascurare la protezione dall'umidità

- Errore: Presupponendo che l'alloggiamento del fanale posteriore sia perfettamente sigillato.

- Impatto: La condensa corrode le tracce e provoca correnti di dispersione.

- Correzione: Applicare un rivestimento conforme o utilizzare composti per impregnazione per le aree critiche.

- Verificare: Test in nebbia salina e camera umida.

8. Sottovalutare le vibrazioni meccaniche

- Errore: Posizionamento di componenti pesanti (induttori, cappucci di grandi dimensioni) senza supporto adesivo.

- Impatto: I componenti si staccano dalle pastiglie a causa delle vibrazioni della strada.

- Correzione: Utilizzare picchettamenti adesivi per componenti pesanti; verificare la geometria delle pastiglie.

- Verifica: Test delle vibrazioni (random e sinusoidale).

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

D: Come si confronta il costo di un PCB Metal Core con quello di un FR4 per le luci dei freni? R: Un PCB Metal Core (MCPCB) costa in genere dal 20% al 50% in più rispetto a una scheda FR4 standard a causa del materiale in alluminio e della lavorazione specializzata.

- FR4: Costo inferiore della materia prima, lavorazione standard.

- MCPCB: Costo del materiale più elevato, richiede strumenti di instradamento/punteggio specializzati.

- Costo del sistema: MCPCB spesso riduce il costo totale del sistema rimuovendo i dissipatori di calore esterni.

D: Qual è il tempo di consegna standard per la produzione di PCB per luci di stop? R: I tempi di consegna standard sono generalmente di 2-3 settimane per i volumi di produzione, con la disponibilità di opzioni di consegna rapida.

- Prototipo: 3–5 giorni (a seconda della disponibilità del materiale).

- Produzione: 10–15 giorni lavorativi.

- Nota: materiali specializzati (ad es. rame da 3 once, dielettrico specifico) possono aggiungere 1 settimana.

D: Posso utilizzare FR4 per un PCB luce freno? R: Sì, ma solo per progetti a basso consumo o se vengono utilizzati passaggi termici estesi e dissipatore di calore esterno.

- Basso consumo: una dissipazione totale < 0,5 W potrebbe funzionare su FR4.

- Alta potenza: > 1 W richiede solitamente MCPCB.

- Rischio: FR4 ha una scarsa conduttività termica (0,3 W/mK) rispetto a MCPCB (2,0+ W/mK).

D: Quali test sono richiesti per i PCB dell'illuminazione automobilistica? R: I PCB automobilistici devono essere sottoposti a rigorosi test di affidabilità per soddisfare gli standard AEC-Q100 e altri.

- Shock termico: da -40°C a +125°C (500–1000 cicli).

- Vibrazioni: Profili di vibrazione casuali che simulano le condizioni stradali.

- Burn-in: il burn-in funzionale al 100% è spesso richiesto per le luci dei freni critiche per la sicurezza.

D: Qual è la migliore finitura superficiale per il fissaggio dei cavi LED? R: ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) è lo standard di riferimento per l'affidabilità della giunzione dei fili.

- ENIG: Buono per la saldatura, accettabile per l'incollaggio di alcuni cavi.

- ENEPIG: Forza di adesione del filo e resistenza alla corrosione superiori.

- Argento ad immersione: Buona riflettività ma rischia di appannarsi se non maneggiato correttamente.

D: Come posso evitare la rimozione definitiva di piccoli componenti LED? R: Il tombstoneing si verifica quando le forze di bagnatura sono sbilanciate durante il riflusso.

- Design: garantire che i cuscinetti termici siano simmetrici e abbiano un rilievo termico se collegati a piani di grandi dimensioni.

- Processo: ottimizza il profilo di riflusso (zona di immersione) per equalizzare le temperature.

- Posizionamento: garantisce pressione e posizione di posizionamento precise.D: Qual è la differenza tra un PCB per luce di stop e un PCB per faro? R: La differenza principale sta nel ciclo di lavoro e nell'intensità.

- Luce freno: Fascio di raggi intermittenti ad alta potenza, critici per la sicurezza, regolati.

- Faro luminoso: Lampeggiante/stroboscopico continuo, intensità estremamente elevata, spesso copertura a 360 gradi.

- Termico: i fari luminosi spesso richiedono una gestione termica ancora più aggressiva a causa del funzionamento continuo.

D: Quali sono i criteri di accettazione per i vuoti di saldatura dei LED? R: I vuoti eccessivi impediscono il trasferimento di calore, causando un guasto precoce del LED.

- Standard IPC: IPC-A-610 Classe 3 (alta affidabilità).

- Soglia: Tipicamente < 25% dell'area vuota totale sotto il pad termico.

- Critico: nessun singolo vuoto dovrebbe attraversare l'intera larghezza del percorso termico.

Glossario (termini chiave)

| Termine | Definizione | Contesto nelle luci dei freni |

|---|---|---|

| MCPCB | Circuito stampato con nucleo metallico. | Un PCB con una base metallica (solitamente alluminio) per la dissipazione del calore. |

| IMS | Substrato metallico isolato. | Un altro nome per MCPCB; lo strato dielettrico è l'isolante chiave. |

| Temperatura di giunzione (Tj) | La temperatura interna del chip LED. | La metrica critica da controllare; il superamento della Tj massima provoca il guasto. |

| Flusso luminoso | L'emissione luminosa totale del LED (misurata in lumen). | Le luci dei freni devono soddisfare obiettivi di lumen specifici per la legalità. |

| Conducibilità termica (k) | Misura della capacità di un materiale di condurre il calore (W/mK). | Valori "k" più alti nel dielettrico significano LED più freddi. |

| Rottura dielettrica | La tensione alla quale lo strato isolante cede. | Fondamentale per la sicurezza, poiché garantisce che il nucleo metallico non diventi vivo. |

| AEC-Q100 | Standard di qualificazione dell'Automotive Electronics Council. | Il punto di riferimento del settore per lo stress testing dei componenti attivi. |

| PPAP | Processo di approvazione delle parti di produzione. | Il processo di documentazione e convalida richiesto dagli OEM automobilistici. |

| Bus CAN | Rete di controllori. | La rete del veicolo che potrebbe attivare il segnale della luce dei freni. |

| Indicatore fiduciario | Marchio di riconoscimento ottico sul PCB. | Essenziale per il posizionamento preciso dei LED durante l'assemblaggio. |

| Diodo TVS | Soppressore di tensione transitoria. | Protegge il circuito da picchi di alta tensione (load dump). |

| Cestinamento | Ordinamento dei LED per colore e luminosità. | Garantisce che tutti i LED sulla luce dei freni siano identici. |

Conclusionee (passi successivi)

La progettazione e la produzione di un PCB per luci di stop richiede un equilibrio tra fisica termica, efficienza elettrica e rigorosa convalida meccanica. Selezionando il substrato corretto, in genere un PCB con nucleo metallico ad alta conduttività, e aderendo a rigide regole di progettazione relative al peso del rame e ai passaggi termici, garantisci la sicurezza e la longevità del sistema di segnalazione automobilistico.