La tecnologia dei PCB per sensori chimici si trova all'intersezione tra elettronica e chimica. Queste schede non si limitano a trasportare segnali; spesso interagiscono direttamente con l'ambiente per rilevare gas, liquidi o marcatori biologici. La loro progettazione richiede un cambiamento di mentalità, passando dalla logica digitale standard alla precisione analogica sensibile e alla durabilità dei materiali.

Presso APTPCB (APTPCB PCB Factory), osserviamo una domanda crescente di sensori in grado di resistere a sostanze chimiche industriali aggressive o di fornire precisione di grado medico. Questa guida copre l'intero ciclo di vita di un PCB per sensore chimico, dalla definizione iniziale alla validazione finale della produzione.

Punti Chiave

- Definizione: Un PCB per sensore chimico funge sia da supporto fisico che da interfaccia elettrica per gli elementi sensibili, richiedendo spesso substrati specializzati come la ceramica o il Teflon.

- Metrica Critica: La resistenza di isolamento superficiale (SIR) è più vitale dell'impedenza standard, poiché le correnti di dispersione possono imitare i segnali del sensore.

- Scelta del Materiale: Il FR4 standard assorbe l'umidità; la ceramica o il poliimmide sono spesso richiesti per la stabilità in ambienti chimici.

- Fraintendimento: Molti progettisti credono che la maschera di saldatura standard sia una protezione sufficiente; tuttavia, i sensori chimici richiedono spesso una passivazione specializzata o finestre aperte per gli analiti.

- Suggerimento: Utilizzare anelli di guardia (guard rings) sul layout del PCB per proteggere le linee del sensore ad alta impedenza dalle correnti di dispersione.

- Validazione: I test devono includere cicli di esposizione ambientale, non solo la continuità elettrica.

- Produzione: La pulizia è fondamentale; i residui ionici della produzione possono distruggere la precisione del sensore.

Cosa significa realmente una PCB per sensori chimici (ambito e limiti)

Comprendere la definizione fondamentale aiuta a chiarire perché queste schede differiscono dall'elettronica di consumo standard. Una PCB per sensori chimici è una scheda a circuito stampato specificamente progettata per ospitare o integrare un trasduttore che converte una reazione chimica in un segnale elettrico.

L'Ambito

Il termine copre due architetture distinte. In primo luogo, la PCB può servire da substrato per il sensore stesso. In questo caso, le tracce di rame (spesso placcate in oro o platino) formano gli elettrodi – come gli elettrodi interdigitati (IDEs) – che entrano direttamente in contatto con l'analita chimico. In secondo luogo, la PCB può agire come interfaccia di lettura, dove un componente sensore chimico separato è montato sulla scheda. Questa guida si concentra pesantemente sul primo tipo, poiché presenta le maggiori sfide di produzione, ma i principi si applicano a entrambi.

I Limiti

Questa tecnologia è distinta dalle schede IoT standard. Una scheda standard si concentra sulla velocità di elaborazione e sulla distribuzione dell'energia. Un PCB per sensori chimici si concentra sull'integrità del segnale a livello di picoampere e sull'inerzia del materiale. Se il materiale del PCB reagisce con la sostanza chimica target, il sensore fallisce. Pertanto, il confine di questa tecnologia è definito dalla compatibilità dei materiali piuttosto che dalla sola densità del circuito.

Metriche importanti per i PCB dei sensori chimici (come valutare la qualità)

Una volta definito l'ambito, è necessario stabilire metriche quantificabili per garantire che il sensore funzioni come previsto. A differenza delle schede digitali dove "pass/fail" è binario, i sensori chimici operano su uno spettro di sensibilità.

| Metrica | Perché è importante | Intervallo tipico / Fattori | Come misurare |

|---|---|---|---|

| Corrente di dispersione | I sensori ad alta impedenza generano correnti minuscole. La dispersione della scheda crea falsi positivi. | < 100 fA (femtoampere) per alta precisione. | Elettrometro con sonde schermate. |

| Rugosità superficiale | Influisce sull'adesione degli strati sensibili (ad esempio, polimeri o nanomateriali) applicati agli elettrodi. | Ra < 0,5 µm per film sottili. | Profilometro o microscopia a forza atomica. |

| Stabilità termica | Le velocità delle reazioni chimiche cambiano con la temperatura. Il PCB non deve deformarsi o subire derive termiche. | CTE < 7 ppm/°C (Ceramica) vs 14-17 ppm/°C (FR4). | TMA (Analisi Termomeccanica). |

| Resistenza chimica | Il substrato non deve gonfiarsi, dissolversi o degassare quando esposto all'analita. | Specifico del materiale (es. resistenza all'acetone, resistenza agli acidi). | Test di immersione (24h - 7 giorni). |

| Planarità degli elettrodi | Critico per un'area di rilevamento uniforme e una densità di corrente costante. | Planarità entro ±10%. | Ispezione ottica 3D. |

| Pulizia ionica | I residui di flussante o placcatura causano deriva e corrosione. | < 0,5 µg/cm² equivalente NaCl. | Cromatografia ionica (Test di Rose). |

Come scegliere un PCB per sensori chimici: guida alla selezione per scenario (compromessi)

Le metriche forniscono i dati, ma l'ambiente di applicazione detta le scelte di progettazione. Di seguito sono riportati scenari comuni e come scegliere la giusta configurazione di PCB per sensori chimici per ciascuno.

Scenario 1: Rilevamento di gas industriali aggressivi

- Ambiente: Alta temperatura, gas corrosivi (Cloro, Ammoniaca).

- Raccomandazione: PCB ceramico (Allumina o Nitruro di alluminio).

- Compromesso: Costo più elevato e proprietà meccaniche fragili, ma offre un'inerzia chimica e una stabilità termica ineguagliabili.

Scenario 2: Monitoraggio indossabile del sudore o del glucosio

- Ambiente: Contatto con la pelle, flessione, umidità.

- Raccomandazione: PCB rigido-flessibile o Flex in poliimmide.

- Compromesso: Processo di produzione complesso. Richiede coverlay biocompatibili invece di maschere di saldatura standard.

Scenario 3: Strisce reattive mediche monouso

- Ambiente: Monouso, temperatura ambiente, soluzioni acquose.

- Raccomandazione: FR4 ad alto Tg o elettronica a base di carta con stampa a inchiostro Carbonio/Argento.

- Compromesso: Minore sensibilità e durabilità, ma costo estremamente basso per grandi volumi.

Scenario 4: Analisi di laboratorio ad alta precisione

- Ambiente: Ambiente di laboratorio controllato, limiti di rilevamento estremamente bassi.

- Raccomandazione: Substrati in PTFE (Teflon) o Rogers.

- Compromesso: Difficile da placcare e lavorare, ma fornisce la più bassa assorbimento dielettrico e corrente di dispersione.

Scenario 5: Rilevamento dei gas di scarico automobilistici

- Ambiente: Calore estremo (>300°C), vibrazioni, fuliggine.

- Raccomandazione: Ceramica a film spesso o PCB a nucleo metallico (con isolamento dielettrico).

- Compromesso: Pesante e richiede un montaggio specializzato per gestire lo stress da vibrazione sulle parti ceramiche.

Scenario 6: Monitoraggio della qualità subacquea/marina

- Ambiente: Alta pressione, corrosione salina, biofouling.

- Raccomandazione: FR4 con rivestimento conforme specializzato (Parylene) e incapsulamento.

- Compromesso: La rilavorazione è impossibile dopo l'incapsulamento. La finestra del sensore deve essere accuratamente mascherata durante il rivestimento.

Punti di controllo per l'implementazione di PCB per sensori chimici (dalla progettazione alla produzione)

Dopo aver selezionato lo scenario giusto, l'attenzione si sposta sull'esecuzione. APTPCB raccomanda di seguire questi specifici punti di controllo per passare da un file di progettazione a un prodotto funzionale.

Verifica del materiale:

- Raccomandazione: Confermare la scheda tecnica del substrato per la compatibilità chimica con il proprio analita specifico.

- Rischio: Gonfiore dell'epossidico FR4 in alcuni solventi.

- Accettazione: Revisione della certificazione del materiale.

Progettazione del layout degli elettrodi:

- Raccomandazione: Utilizzare angoli arrotondati sugli elettrodi interdigitati per ridurre la concentrazione del campo elettrico.

- Rischio: Scariche ad arco o campi di rilevamento non uniformi.

- Accettazione: DRC (Design Rule Check) per spaziatura < 4 mil, se applicabile.

Implementazione dell'anello di guardia:

- Raccomandazione: Posizionare anelli di guardia pilotati attorno alle tracce del sensore ad alta impedenza.

- Rischio: Deriva del segnale dovuta a correnti di dispersione superficiali.

- Accettazione: Simulazione elettrica o revisione dello schema.

Selezione della finitura superficiale:

- Raccomandazione: Utilizzare ENEPIG o Oro Duro. Evitare HASL (troppo ruvido) o OSP (contaminazione organica).

- Rischio: Ossidazione dei contatti che influisce sulla linea di base del sensore.

- Accettazione: Misurazione dello spessore della Finitura superficiale (Raggi X).

Definizione della maschera di saldatura:

- Raccomandazione: Definire esplicitamente i pad "Solder Mask Defined" (SMD) o "Non-Solder Mask Defined" (NSMD) in base alle esigenze di esposizione del sensore.

- Rischio: Invasione della maschera che copre l'area di rilevamento attiva.

- Accettazione: Ispezione visiva della finestra del sensore.

Strategia di panelizzazione:

- Raccomandazione: Assicurarsi che i tagli a V o le linguette a strappo non sollecitino l'area del sensore.

- Rischio: Microfessure nella ceramica o delaminazione del sensore.

- Accettazione: Analisi delle sollecitazioni o prova prototipo.

Selezione del flussante di assemblaggio:

- Raccomandazione: Utilizzare flussante "No-Clean", ma pulirlo comunque. Oppure utilizzare flussante idrosolubile con lavaggio aggressivo.

- Rischio: Residui di flussante attivi che reagiscono con la chimica del sensore.

- Accettazione: Test di contaminazione ionica.

Incapsulamento/Invasatura:

- Raccomandazione: Utilizzare composti di invasatura a basso stress che polimerizzano senza ritiro significativo.

- Rischio: Effetto piezoresistivo che sposta le letture del sensore a causa della pressione.

- Accettazione: Test di cicli termici.

Pulizia finale:

- Raccomandazione: Pulizia al plasma prima della funzionalizzazione del sensore.

- Rischio: Contaminanti idrofobici che impediscono l'adesione dello strato sensore.

- Accettazione: Misurazione dell'angolo di contatto dell'acqua.

Test funzionali:

- Raccomandazione: Testare un sottoinsieme di schede con un gas/liquido di calibrazione.

- Rischio: Variazione di sensibilità da lotto a lotto.

- Accettazione: Controllo Statistico di Processo (SPC) sulla tensione di base.

Errori comuni nelle PCB dei sensori chimici (e l'approccio corretto)

Anche con un piano solido, insidie specifiche spesso intrappolano i progettisti. Evitarle garantisce un ciclo di produzione più fluido.

Errore: Ignorare l'effetto galvanico.

- Contesto: Utilizzo di metalli dissimili (es. oro e stagno) in un ambiente umido.

- Risultato: Rapida corrosione all'interfaccia, che distrugge la connessione.

- Correzione: Utilizzare sistemi metallici compatibili o incapsulare completamente la giunzione.

Errore: Affidarsi al FR4 standard per tutto.

- Contesto: Utilizzo di FR4 per sensori che rilevano umidità o bagnato.

- Risultato: Il PCB assorbe acqua, modificando la sua costante dielettrica e causando una deriva della linea di base.

- Correzione: Passare a substrati idrofobici come Rogers o polimero a cristalli liquidi (LCP).

Errore: Trascurare la FEM termica.

- Contesto: Creazione di gradienti di temperatura attraverso il layout del PCB.

- Risultato: Gli effetti termocoppia generano offset di tensione nei sensori a livello di microvolt.

- Correzione: Disporre tracce simmetriche e tenere i componenti che generano calore lontani dal front-end analogico.

Errore: Rimozione incompleta del flussante.

- Contesto: Supporre che un lavaggio standard sia sufficiente per i sensori elettrochimici.

- Risultato: Gli ioni residui creano un effetto batteria, generando rumore.

- Correzione: Specificare protocolli di pulizia "Medical Grade" o "Sensor Grade" nelle note di fabbricazione.

Errore: Mascheratura scadente durante il rivestimento conforme.

Contesto: Spruzzatura di un rivestimento sull'intera scheda.

Risultato: L'area attiva del sensore è bloccata e non può rilevare la sostanza chimica.

Correzione: Progettare dispositivi di mascheratura fisica o utilizzare robot di rivestimento selettivo.

Errore: Sottostima della resistenza delle tracce.

- Contesto: Utilizzo di tracce sottili e lunghe per gli elementi riscaldanti sul sensore.

- Risultato: La caduta di tensione fa sì che il riscaldatore funzioni a una temperatura inferiore a quella prevista, influenzando la sensibilità del sensore.

- Correzione: Utilizzare tracce larghe o rame pesante per le linee del riscaldatore; utilizzare connessioni Kelvin per la misurazione.

Domande frequenti (FAQ) PCB per sensori chimici (costo, tempi di consegna, materiali, test, criteri di accettazione)

D: Come si confronta il costo di un PCB per sensori chimici con un PCB standard? R: Sono tipicamente dal 30 al 50% più costosi a causa dei materiali specializzati (ceramica/Teflon), dei severi requisiti di pulizia e della placcatura in oro duro.

D: Qual è il tempo di consegna tipico per queste schede? R: I sensori FR4 standard richiedono 5-7 giorni. I sensori in ceramica o materiali esotici richiedono spesso 15-20 giorni a causa dell'approvvigionamento dei materiali e dei processi specializzati di cottura/polimerizzazione.

D: Posso usare una finitura HASL standard per i sensori chimici? R: Generalmente, no. HASL è irregolare e si ossida. ENIG (Nichel Chimico Oro ad Immersione) o ENEPIG è preferito per elettrodi piatti e resistenti alla corrosione.

D: Come si testa la resistenza chimica del PCB? R: Eseguiamo test di immersione in cui il PCB viene immerso nella sostanza chimica target (o in un simulante) per un periodo prestabilito, seguito da un'ispezione visiva per la delaminazione e test elettrici per le perdite.

D: Quali sono i criteri di accettazione per l'ispezione visiva? R: Per l'area di rilevamento, seguiamo gli standard IPC-6012 Classe 3 o superiori. Nessun graffio, pitting o nodulo è consentito sulle superfici degli elettrodi, poiché questi altererebbero l'area superficiale attiva.

D: Perché un "basso CTE" (Coefficiente di Espansione Termica) è importante per i sensori chimici? R: Molti sensori chimici operano a temperature elevate. Se il PCB si espande troppo (CTE elevato), può rompere l'elemento sensibile o causare la delaminazione degli elettrodi a film sottile.

D: APTPCB può produrre PCB con canali microfluidici integrati? R: Sì, possiamo produrre strutture multistrato con canali fresati o utilizzare tecniche di incollaggio specifiche per creare cavità per il flusso di fluido.

D: Qual è il miglior materiale per sensori di pH ad alta impedenza? R: Il Teflon (PTFE) o la ceramica di alta qualità sono i migliori perché hanno una resistenza di isolamento superficiale estremamente elevata, prevenendo correnti di dispersione che distorcerebbero la lettura del pH.

D: Come gestite il problema del "drift" nei sensori basati su PCB? R: Il drift è spesso causato dall'invecchiamento dei materiali o dalla contaminazione. Lo mitighiamo utilizzando substrati ad alta stabilità e garantendo una pulizia ionica rigorosa prima della spedizione.

D: Offrite servizi di progettazione per la geometria degli elettrodi? A: Sebbene siamo principalmente un produttore, i nostri ingegneri DFM possono ottimizzare il design delle vostre elettrodi esistenti per la producibilità, assicurando che le larghezze e gli spazi delle tracce rientrino in limiti riproducibili.

Glossario PCB per sensori chimici (termini chiave)

| Termine | Definizione |

|---|---|

| Analita | La sostanza chimica che il sensore è progettato per rilevare o misurare. |

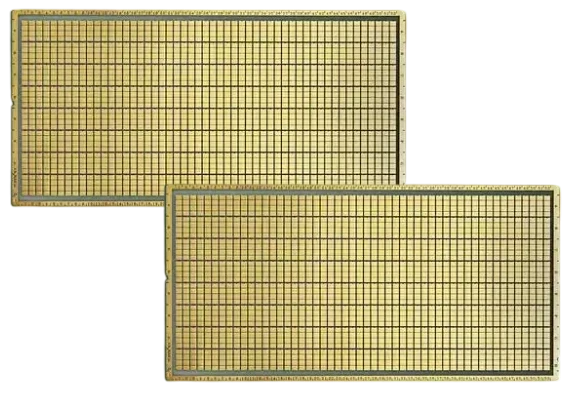

| Elettrodi Interdigitati (IDE) | Un modello di elettrodi a forma di dita utilizzato per massimizzare l'area superficiale di rilevamento su un PCB. |

| Potenziostato | L'hardware elettronico (spesso integrato sul PCB) che controlla la tensione e misura la corrente nei sensori elettrochimici. |

| Passivazione | Uno strato protettivo applicato al PCB per prevenire la corrosione nelle aree non sensibili. |

| Sensibilità incrociata | Quando un sensore reagisce a una sostanza chimica diversa dall'analita target (ad esempio, un sensore di CO che reagisce all'idrogeno). |

| Deriva | Il cambiamento graduale nell'output del sensore nel tempo, indipendente dalla concentrazione dell'analita. |

| Isteresi | La differenza nell'output del sensore quando si avvicina un valore da una concentrazione inferiore rispetto a una concentrazione superiore. |

| Anello di guardia | Una traccia di rame che circonda un segnale sensibile, alimentata alla stessa tensione per prevenire la corrente di dispersione. |

| Femtoampere (fA) | Un'unità di corrente ($10^{-15}$ Ampere). I sensori chimici operano spesso in questo intervallo ultra-basso. |

| Substrato | Il materiale di base del PCB (FR4, Ceramica, Poliimmide) che fornisce supporto meccanico. |

| Microfluidica | La tecnologia per manipolare piccole quantità di fluidi, spesso integrata nella struttura del PCB. |

| Funzionalizzazione | Il processo di rivestimento degli elettrodi del PCB con uno strato chimico specifico per renderli sensibili all'analita target. |

Conclusionee: Prossimi passi per i PCB di sensori chimici

Il successo nell'implementazione di un PCB per sensori chimici richiede un equilibrio tra prestazioni elettrochimiche e robustezza meccanica. Che si tratti di costruire una striscia medica usa e getta o un rilevatore di gas industriale a lunga durata, la scelta del substrato, della finitura superficiale e del protocollo di pulizia definirà l'accuratezza del vostro prodotto.

Quando siete pronti a passare alla produzione, APTPCB è attrezzata per gestire i rigorosi requisiti della fabbricazione di sensori. Per ottenere una revisione DFM accurata e un preventivo, si prega di fornire:

- File Gerber: Inclusi strati specifici per inchiostro al carbonio, maschere pelabili o placcature speciali.

- Dettagli dello stackup: Specificando i tipi di materiale (es. Rogers 4003, ceramica di allumina).

- Finitura superficiale: Requisiti di spessore per la placcatura in oro o platino.

- Requisiti di test: Limiti specifici di corrente di dispersione o standard di pulizia ionica.

- Specifiche ambientali: I prodotti chimici e le temperature che la scheda deve sopportare.

La produzione di precisione assicura che il vostro sensore rilevi il segnale, non il rumore.