La scelta tra coverlay e maschera di saldatura è la decisione più critica per l'affidabilità meccanica e la producibilità di un circuito flessibile. Mentre la maschera di saldatura offre una risoluzione ad alta densità per l'assemblaggio dei componenti, solo il rivestimento in poliimmide fornisce la robusta rigidità dielettrica e la flessibilità necessarie per le applicazioni di piegatura dinamica. Questa guida fornisce ai team di ingegneri e agli acquirenti le specifiche, le valutazioni del rischio e le matrici decisionali necessarie per selezionare il metodo di isolamento corretto per i progetti Flex PCB.

Punti chiave

- Dinamico vs. Statico: Il rivestimento è obbligatorio per la flessione dinamica (movimento continuo); la maschera di saldatura flessibile è limitata alle applicazioni statiche (da piegare per installare) o alle aree rigide.

- Larghezza minima del nastro: la maschera di saldatura supporta nastri sottili fino a 0,1 mm (4 mil); La copertura forata standard richiede in genere nastri da 0,6 mm a 0,8 mm per evitare strappi durante la laminazione.

- Spremitura dell'adesivo: La copertura utilizza adesivo acrilico o epossidico che può scorrere da da 0,05 mm a 0,2 mm sui cuscinetti; i progetti devono tenere conto di questa tolleranza di "schiacciamento" nell'anello anulare.

- Rigidità dielettrica: il rivestimento in poliimmide offre un isolamento superiore (>3 kV/mil) rispetto agli inchiostri per maschere di saldatura, rendendolo più sicuro per tracce ad alta tensione.

- Implicazioni sui costi: la maschera di saldatura è generalmente più economica del 20–30% per la produzione in grandi volumi grazie al processo fotoimaging, mentre il coverlay richiede perforazione meccanica, taglio laser o punzonatura.

- Approccio ibrido: per progetti complessi, utilizzare il coverlay sulla "coda" flessibile e la maschera di saldatura sulla "testa" densa di componenti (spesso irrigidita) per bilanciare l'affidabilità con la densità dell'assieme.

- Suggerimento per la convalida: Specificare sempre IPC-TM-650 2.4.1 (Adesione) e IPC-TM-650 2.4.3 (Fatica da flessione) nei criteri di accettazione per verificare che l'isolamento non si spezzi o si delamini.

Ambito, contesto decisionale e criteri di successo

La scelta tra coverlay (uno strato laminato di poliimmide e adesivo) e maschera di saldatura (un inchiostro liquido fotoimaging stampato) influisce sulla capacità del circuito di resistere allo stress meccanico e sulla capacità del produttore di assemblare i componenti. Questa decisione avviene in genere durante la fase di progettazione dello stackup o la revisione iniziale del DFM.

Criteri di successo:

- Cicli di flessibilità: l'isolamento resiste ai cicli di piegatura desiderati (ad esempio, >100.000 cicli per uso dinamico) senza fessurarsi.

- Resa dell'assemblaggio: Nessun ponte di saldatura su componenti a passo fine (ad esempio BGA con passo da 0,5 mm) causato da una scarsa registrazione dell'isolamento.

- Isolamento elettrico: Nessuna rottura dielettrica tra le tracce, verificata mediante test Hi-Pot.

Casi limite:

- Transizione rigido-flessibile: Nei progetti PCB rigido-flessibile, il rivestimento deve estendersi leggermente nella sezione rigida (in genere 0,5 mm–1,0 mm) per proteggere il punto di sollecitazione, mentre la maschera di saldatura viene utilizzata sugli strati rigidi.

- Connettori ZIF: le dita ZIF (Zero Insertion Force) richiedono quasi sempre un rivestimento per soddisfare la tolleranza di spessore specifica (ad esempio, 0,3 mm ±0,03 mm) richiesta per l'alloggiamento del connettore.

Specifiche da definire in anticipo (prima dell'impegno)

Per evitare domande di ingegneria (EQ) e ritardi di produzione, definire chiaramente questi parametri nelle note di fabbricazione.

Confronto tecnico: Coverlay e maschera di saldatura flessibile| Caratteristica | Copertura in poliimmide (copertura) | Maschera per saldatura LPI flessibile | Meglio quando | Scambio |

| :--- | :--- | :--- | :--- | :--- |

| Flessibilità | Eccellente (dinamico/continuo) | Moderato (statico/piegabile per l'installazione) | È necessaria una flessione ad alto stress. | Coverlay è più costoso e ha una risoluzione inferiore. |

| Larghezza minima del nastro | 0,6 mm - 0,8 mm (Forato)

0,2 mm (Laser) | 0,1 mm (4 mil) | Posizionamento di componenti ad alta densità (BGA, QFN). | La maschera potrebbe rompersi se piegata bruscamente (raggio <10x). |

| Rigidità dielettrica | Alta (ca. 3-5 kV/mil) | Moderato (ca. 500 V/mil) | Alta tensione o ambienti difficili. | La copertura aggiunge spessore (25 µm - 50 µm). |

| Registrazione | ±0,2 mm (Forato)

±0,05 mm (Laser) | ±0,05 mm (foto-immaginabile) | Sono presenti cuscinetti SMT a passo fine. | La copertura richiede anelli anulari più grandi per tenere conto del disallineamento. |

| Flusso adesivo | Sì (compressione 0,05-0,2 mm) | No (processo liquido) | Il controllo dell'impedenza o dello spessore dello stack è fondamentale. | Lo schiacciamento può contaminare i cuscinetti se non progettati per questo. |

| Colore | Ambra/Giallo (Standard), Nero, Bianco | Verde, Nero, Bianco, Ambra, Blu | L'aspetto estetico è importante. | La copertura nera è significativamente più costosa dell'ambra. |

| Processo | Laminazione (calore + pressione) | Serigrafia/Spray + Polimerizzazione UV | Protezione delle tracce in ambienti chimici aggressivi. | Il ciclo di laminazione aggiunge stress termico al rame. |

| Costo | Alto (tempo utensile/laser) | Basso (processo batch) | Il budget è il fattore principale per la flessibilità statica. | Minore affidabilità nelle applicazioni dinamiche. |

Elenco di controllo delle specifiche critiche

Includi questi oltre 12 punti nel tuo disegno di fabbricazione:

- Tipo di materiale: Dichiarare esplicitamente "Copertura in poliimmide" o "Maschera di saldatura LPI flessibile". Non limitarti a dire "Maschera".

- Spessore del rivestimento: Lo standard è 25μm (1 mil) PI + 25μm (1 mil) adesivo. Esistono opzioni più sottili (12,5 µm) per una maggiore flessibilità.

- Tipo di adesivo: Specificare adesivo a base acrilica o epossidica. L'acrilico è standard per il flex; la resina epossidica viene utilizzata per le interfacce rigido-flessibili.

- Colore maschera di saldatura: Il verde è standard; Sono disponibili maschere flessibili nere o bianche, ma potrebbero essere più fragili.

- Metodo di apertura (copertura): Specificare "Trapano CNC", "Die Punch" o "Taglio laser". Il laser è necessario per le caratteristiche fini ma costa di più.

- Tolleranza di compressione: Definire la compressione accettabile dell'adesivo (ad esempio, "Max 0,2 mm sul tampone, 0% sull'area di contatto").

- Trama minima: assicurarsi che il design soddisfi la trama minima per il materiale scelto (ad esempio, 0,1 mm per la maschera, 0,6 mm per la copertura forata).

- Anello anulare: per la copertura, aumentare la dimensione del cuscinetto di 0,25 mm (10 mil) rispetto al diametro della punta per tenere conto della registrazione e della compressione.

- Requisiti diga/ponte: Se sono necessarie dighe di saldatura individuali tra i pad, utilizzare una maschera di saldatura o un rivestimento tagliato al laser.

- Requisiti di polimerizzazione: Per la maschera di saldatura, specificare "Formulazione flessibile" per garantire che l'inchiostro non sia un inchiostro FR4 rigido standard.

- Compatibilità della finitura superficiale: Assicurarsi che la maschera/copertura sia compatibile con ENIG, ENEPIG o Immersion Silver.

- Integrazione dell'irrigidimento: Definisce se il rivestimento va sotto o sopra l'irrigidimento. (Di solito sotto). Vedi come progettare l'irrigidimento per PCB flessibile per i dettagli.

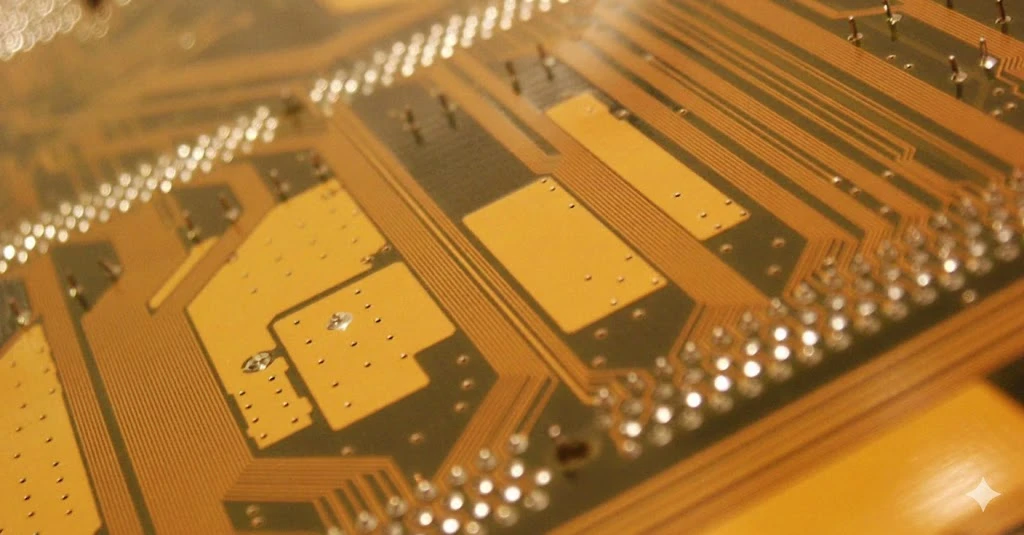

Figura 1: Complesso impilamento flessibile multistrato. Da notare l'uso del rivestimento sugli strati flessibili interni per la separazione dielettrica.

Risorse correlate

Rischi principali (cause profonde, diagnosi precoce, prevenzione)

La mancata selezione del giusto isolamento porta a guasti sul campo. Ecco i rischi principali gestiti da un produttore di PCB flessibili competente.

Contaminazione del tampone (schiacciamento)

- Causa principale: Durante la laminazione, l'adesivo del coverlay scorre sul cuscinetto SMT.

- Rilevamento: Ispezione visiva (microscopio) o scarsa bagnatura della saldatura durante l'assemblaggio.

- Prevenzione: Progettare aperture di copertura 0,2 mm più grandi del cuscinetto; utilizzare prepreg adesivi "a basso flusso"; utilizzare il taglio laser per una tolleranza più stretta.

Crepature nella maschera di saldatura

- Causa principale: Utilizzo di inchiostro LPI rigido standard su una tavola flessibile o piegatura di un LPI flessibile oltre il limite di allungamento.

- Rilevamento: Test di piegatura del mandrino (IPC-TM-650 2.4.3); crepe visive dopo il riflusso.

- Prevenzione: Specificare "LPI flessibile" (ad esempio, serie Taiyo PSR-9000); limitare la maschera alle aree statiche; utilizzare coverlay per zone dinamiche.

Intrappolamento d'aria (bolle/svuotamento)

- Causa principale: Topografia irregolare del rame (ad esempio, 2 once di rame) che impedisce all'adesivo della copertura di riempire gli spazi vuoti.

- Rilevazione: Ispezione visiva (macchie bianche tra le tracce); analisi trasversale.

- Prevenzione: Utilizzare uno spessore adesivo adeguato (ad esempio, adesivo da 50 µm per rame da 35 µm); utilizzare la laminazione sottovuoto.

Errore di registrazione (Drill vs. Pad)

- Causa principale: Ritiro/espansione del materiale della poliimmide durante la lavorazione (può essere dello 0,1% - 0,3%).

- Rilevazione: Rottura dell'apertura; dielettrico esposto sul pad.

- Prevenzione: Utilizzare il laser direct imaging (LDI) per la maschera; utilizzare il taglio laser per la copertura; applicare fattori di scala all'opera d'arte in base alla stabilità del materiale.

Tracce di frattura sul bordo della copertura

- Causa principale: Concentrazione dello stress nel punto in cui termina il rivestimento e inizia l'imbottitura esposta.

- Rilevamento: Circuito aperto dopo il test delle vibrazioni.

- Prevenzione: Utilizzare forme di pad "a goccia"; cuscinetti di ancoraggio con sovrapposizione del rivestimento; evitare di interrompere la copertura esattamente in un punto di stress.

Sviluppo incompleto (maschera di saldatura)

- Causa principale: Inchiostro vecchio o energia di esposizione UV inadeguata.

- Rilevamento: Residui di maschera sugli assorbenti (Scumming); scarsa saldabilità.

- Prevenzione: Controllo del processo di fornitura (Stouffer step wedge test); utilizzo di inchiostro fresco.

Mancata corrispondenza dello spessore del connettore ZIF

- Causa principale: Calcolo errato dello spessore del rivestimento (ignorando il flusso di adesivo o lo spessore del rame).

- Rilevamento: Il connettore è troppo allentato o troppo stretto; fallimento del contatto.

- Prevenzione: Eseguire un calcolo di impilamento includendo lo spessore pressato; specificare la tolleranza ±0,03 mm o ±0,05 mm per l'area di contatto.

Infragilimento da oro (ENIG)

- Causa principale: Residui della maschera di saldatura che impediscono la corretta placcatura in nichel/oro o "pad nero".

- Rilevamento: Giunti di saldatura fragili; fallimento della prova di taglio.

- Prevenzione: Garantire uno sviluppo pulito della maschera/copertura prima della placcatura; utilizzare una pulizia aggressiva con desmear/plasma.

Convalida e accettazione (test e criteri di superamento)

Non fare affidamento sull'"ispezione standard". Definisci questi test specifici per la tua selezione del materiale PCB flessibile.

Tabella dei criteri di accettazione

| Articolo di prova | Metodo | Criteri di superamento | Campionamento |

|---|---|---|---|

| Ispezione visiva | IPC-6013 Classe 2/3 | Nessuna bolla, rughe o crepe. Squeeze-out < 0,2 mm (o secondo disegno). | 100% |

| Test del nastro (Adesione) | IPC-TM-650 2.4.1 | Valutazione 5B (0% rimozione della maschera/copertura). | 2 pannelli/lotto |

| Galleggiante a saldare | IPC-TM-650 2.4.13 | 10 secondi a 260°C o 288°C. Nessuna formazione di vesciche/delaminazione. | 1 buono / lotto |

| Resistenza dielettrica | IPC-TM-650 2.5.7 | Nessuna rottura alla tensione specificata (ad esempio, 500 V CC). | 100% (lista netta) |

| Fatica flessionale | IPC-TM-650 2.4.3 | Nessuna crepa nel rame o nell'isolamento dopo X cicli (ad esempio 10k). | Articolo Primo (FAI) |

| Controllo dimensionale | Pinza / OGP | Aperture della copertura entro ±0,1 mm (o laser ±0,05 mm). | AQL 1.0 |

Suggerimento per la convalida: Per applicazioni dinamiche, richiedere un rapporto "Test di resistenza flessibile" al produttore utilizzando il proprio stackup specifico (tipo di rame + spessore del rivestimento). Il comportamento del rame ricotto laminato rispetto a quello elettrodepositato cambia in modo significativo sotto la compressione del coverlay.

Lista di controllo per la qualificazione dei fornitori (RFQ, audit, tracciabilità)

Quando esamini un produttore per le capacità di copertura/maschera, chiedi:- [ ] Capacità di taglio: Dispongono di laser UV o CO2 interni per il taglio della copertura? (Essenziale per l'intonazione fine).

- Pressa per laminazione: Utilizzano presse idrauliche sottovuoto o autoclavi? (È necessario l'aspirapolvere per rimuovere le bolle d'aria nel rivestimento).

- Stock materiale: Dispongono di marchi importanti (Dupont Pyralux, Panasonic Felios) o equivalenti generici?

- Precisione di registrazione: Possono dimostrare una registrazione di ±0,05 mm per la copertura tagliata al laser?

- Inchiostro per maschera di saldatura: Quale serie specifica di inchiostri "Flexible LPI" utilizzano? (Verificare la scheda tecnica per il raggio di curvatura).

- Pulizia al plasma: Viene eseguito il trattamento al plasma prima della laminazione del coverlay per garantire l'adesione?

- Supporto DFM: Forniranno un'analisi "squeeze-out" sui file Gerber?

- Tracciabilità: È possibile tracciare il lotto specifico di adesivo/PI utilizzato fino al lotto di PCB finito?

- Controllo dell'impedenza: tengono conto della differenza della costante dielettrica tra Coverlay (Dk ~3,4) e Solder Mask (Dk ~3,5-4,0)?

- Allineamento degli irrigidimenti: dispongono di un allineamento ottico automatizzato per il fissaggio degli irrigidimenti sulla copertura?

- Cambia controllo: Ti avviseranno prima di cambiare la marca o lo spessore dell'adesivo?

- Certificazioni: ISO 9001 è minima; AS9100 o ISO 13485 per il settore aerospaziale/medico.

Come scegliere (compromessi e regole decisionali)

Usa questa logica per finalizzare la tua decisione tra coverlay e maschera di saldatura.

Matrice decisionale

| Priorità | La scelta migliore | Perché |

|---|---|---|

| Flessibilità dinamica | Copertina | La poliimmide resiste a milioni di cicli di flessione; la maschera si rompe rapidamente. |

| Alta densità (passo fine) | Maschera di saldatura (o copertura laser) | La maschera consente nastri da 0,1 mm; il rivestimento standard richiede nastri da 0,6 mm+. |

| Costo | Maschera per saldatura | Il processo fotografico è più veloce ed economico rispetto alla foratura/laminazione del rivestimento. |

| Alta tensione | Copertina | Rigidità dielettrica e proprietà di isolamento superiori. |

| Ambiente difficile | Copertina | Il PI laminato è più resistente chimicamente dell'inchiostro stampato. |

10 regole per la selezione

- Se il circuito flessibile si piegherà continuamente (dinamico), scegliere il rivestimento in poliimmide.

- Se il circuito flessibile è "piegabile per l'installazione" (statico) e il costo è fondamentale, scegli Maschera di saldatura LPI flessibile.

- Se disponi di componenti a passo fine (ad esempio BGA da 0,5 mm) sul cavo flessibile, scegli Maschera di saldatura (o Coverlay tagliata al laser se il budget lo consente).

- Se sono necessarie dighe di saldatura definite tra piazzole ravvicinate, scegliere Solder Mask.

- Se l'applicazione prevede alta tensione (>500 V), scegliere il rivestimento per un migliore isolamento.

- Se lo spessore del rame è pesante (>2 oz), scegliere la copertura con adesivo spesso (2-3 mil) per incapsulare le tracce senza vuoti.

- Se stai progettando un'interfaccia con connettore ZIF, scegli Coverlay per mantenere precise proprietà di spessore e attrito.

- Se hai bisogno di una finitura nera opaca per motivi ottici, scegli Black Coverlay (ma verifica il sovrapprezzo).

- Se il design è Rigid-Flex, scegli Coverlay per la sezione flessibile e Solder Mask per la sezione rigida.

- Se hai bisogno del fattore di forma più piccolo in assoluto, scegli il rivestimento tagliato al laser per ridurre al minimo gli anelli anulari e le reti.

Eccezioni ai confini:

- Eccezione 1: Anche nelle applicazioni dinamiche, è possibile utilizzare la maschera di saldatura se l'area mascherata è completamente irrigidita e non si piega mai.

- Eccezione 2: Puoi combinarli entrambi. Utilizza la "copertura selettiva" per il corpo flessibile principale e aggiungi la "maschera di saldatura selettiva" solo attorno all'impronta del componente a passo fine (spesso chiamata "copertura bikini").

Figura 2: Laminato rivestito in rame senza adesivo. Quando si utilizza il rivestimento con questo materiale, l'adesivo proviene esclusivamente dallo strato del rivestimento.

Domande frequenti (costi, tempi di consegna, file DFM, materiali, test)

1. Posso utilizzare una maschera di saldatura rigida standard su un PCB flessibile per risparmiare denaro? No. La maschera rigida standard è fragile e si rompe alla prima piegatura, recidendo potenzialmente le tracce di rame sottostanti. Specificare sempre "LPI flessibile" o coverlay.2. Quanto è più costoso il rivestimento tagliato al laser rispetto al rivestimento forato? Il taglio laser è in genere più costoso del 30–50% rispetto alla foratura/punzonatura CNC a causa dei tempi macchina più lenti.

Glossario (termini chiave)

| Termine | Significato | Perché è importante nella pratica |

|---|---|---|

| DFM | Design for Manufacturability: regole di layout che riducono i difetti. | Previene rilavorazioni, ritardi e costi nascosti. |

| AOI | Ispezione ottica automatizzata utilizzata per individuare difetti di saldatura/assemblaggio. | Migliora la copertura e cattura le fughe precoci. |

| TIC | Test in-circuit che sonda le reti per verificare aperture/cortocircuiti/valori. | Test strutturale rapido per costruzioni di volume. |

| FCT | Test Funzionale del Circuito che alimenta la scheda e ne verifica il comportamento. | Convalida la funzione reale sotto carico. |

| Sonda volante | Test elettrico senza dispositivi utilizzando sonde mobili su piazzole. | Ottimo per prototipi e volumi medio/bassi. |

| Netlist | Definizione di connettività utilizzata per confrontare la progettazione con il PCB prodotto. | Cattura aperture/cortocircuiti prima del montaggio. |

| Impilamento | Costruzione a strati con nuclei/preimpregnati, pesi di rame e spessore. | Controlla l'impedenza, la deformazione e l'affidabilità. |

| Impedenza | Comportamento di traccia controllato per segnali RF/ad alta velocità (ad esempio, 50 Ω). | Evita riflessioni e guasti all'integrità del segnale. |

| ENIG | Finitura superficiale in nichel elettrolitico per immersione in oro. | Bilancia saldabilità e planarità; guarda lo spessore del nichel. |

| OSP | Finitura superficiale con conservante organico per saldabilità. | Basso costo; sensibile alla manipolazione e ai riflussi multipli. |

Risorse correlate

Conclusioneecoverlay vs solder mask on flex pcb È più facile da ottenere quando si definiscono in anticipo le specifiche e il piano di verifica, quindi li si conferma tramite DFM e copertura dei test.

Utilizza le regole, i checkpoint e i modelli di risoluzione dei problemi riportati sopra per ridurre i cicli di iterazione e proteggere il rendimento con l'aumento dei volumi. Se non sei sicuro di un vincolo, convalidalo con una piccola build pilota prima di bloccare la versione di produzione.