Sistema di Antenne Distribuite: definizione, ambito e a chi è rivolta questa guida

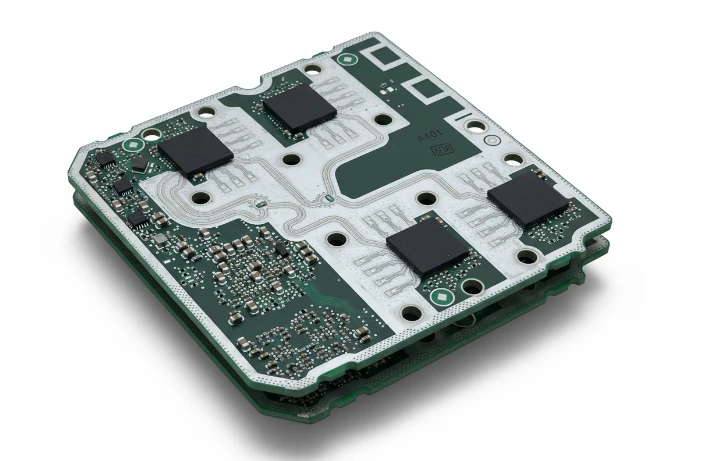

Un Sistema di Antenne Distribuite (DAS) è una rete di nodi antenna spazialmente separati, collegati a una sorgente comune tramite un mezzo di trasporto, che fornisce servizio wireless all'interno di un'area geografica o di una struttura. Nel contesto dell'approvvigionamento hardware e della produzione di PCB, "Sistema di Antenne Distribuite" si riferisce specificamente alla fabbricazione e all'assemblaggio delle schede a circuito stampato che pilotano le Unità Master, le Unità di Espansione e le Unità Radio Remote (RRU). Queste schede sono la spina dorsale fisica delle soluzioni di copertura indoor e outdoor, richiedendo una fusione di capacità di elaborazione digitale ad alta velocità e trasmissione RF ad alta frequenza.

Questa guida è scritta per ingegneri RF, architetti hardware e responsabili degli acquisti responsabili dell'approvvigionamento di PCB per l'infrastruttura DAS. Va oltre l'architettura generale del sistema per concentrarsi sulla fabbricabilità, la selezione dei materiali e la garanzia di qualità dell'hardware sottostante. Sia che stiate implementando un DAS passivo per un piccolo ufficio o un DAS digitale attivo per uno stadio, l'affidabilità del sistema dipende dall'integrità del substrato PCB, dalla precisione dell'incisione e dalla stabilità del percorso del segnale. I lettori acquisiranno un approccio strutturato alla definizione di specifiche che minimizzano l'intermodulazione passiva (PIM), identificando i rischi di produzione prima che diventino guasti sul campo e convalidando fornitori come APTPCB (APTPCB PCB Factory) specializzati in infrastrutture di comunicazione. Questo playbook fornisce la profondità tecnica necessaria per passare da un progetto prototipo alla produzione di volume senza compromettere l'integrità del segnale o sforare il budget con costi di materiale inutili.

Quando utilizzare un sistema di antenne distribuite (e quando un approccio standard è migliore)

Comprendere i vincoli fisici della propria area di copertura è il primo passo per determinare se un sistema di antenne distribuite è la soluzione hardware corretta. Mentre le macro celle standard o le piccole celle offrono modelli di implementazione più semplici, spesso falliscono in ambienti RF complessi dove la penetrazione del segnale e la capacità sono fondamentali.

Utilizzare un sistema di antenne distribuite quando:

- Ambienti ad alta densità: Si sta progettando per stadi, aeroporti o centri congressi dove migliaia di utenti accedono alla rete contemporaneamente, richiedendo la gestione granulare della capacità che solo un DAS può fornire.

- Ombreggiatura del segnale: L'ambiente target include pareti di cemento spesse, tunnel sotterranei (metropolitane) o zone industriali ricche di metallo dove i segnali macro esterni non possono penetrare.

- Supporto Multi-Carrier: L'hardware deve supportare più bande di frequenza e carrier su una singola infrastruttura, rendendo necessarie progettazioni di PCB per sistemi d'antenna a banda larga che mantengano la linearità su un ampio spettro.

- Implementazione 5G/6G: Si stanno implementando soluzioni PCB per antenne 5G ad alta frequenza o future PCB per antenne 6G dove l'attenuazione del segnale è elevata, richiedendo che le unità remote siano più vicine all'apparecchiatura utente.

- Contenimento RF Preciso: L'applicazione richiede segnali strettamente contenuti (ad esempio, strutture governative sicure o ospedali) per prevenire interferenze con reti esterne.

Attenersi a Small Cell standard o Macro Torri quando:

- Requisiti di Bassa Capacità: La densità di utenti è bassa e l'unico obiettivo è una semplice estensione della copertura; un ripetitore o alcuni punti di accesso Wi-Fi potrebbero essere sufficienti.

- Singolo Carrier/Banda: La distribuzione è dedicata a una specifica banda stretta dove una small cell dedicata è più conveniente di un DAS a banda larga.

- Vincoli di Budget: Il costo iniziale dell'infrastruttura di dorsali in fibra e di apparecchiature head-end complesse è proibitivo rispetto ai punti di accesso autonomi.

- Implementazione Rapida: Hai bisogno di una soluzione installata in giorni piuttosto che in mesi; il DAS richiede un cablaggio e un'integrazione architettonica significativi.

Specifiche del sistema di antenne distribuite (materiali, stackup, tolleranze)

Definire correttamente le specifiche in anticipo è fondamentale per le prestazioni del DAS, in particolare per quanto riguarda il PIM e il controllo dell'impedenza. Di seguito sono riportati i parametri chiave da definire nel disegno di fabbricazione e nel pacchetto di documentazione.

- Selezione del materiale di base: Specificare laminati ad alta frequenza per gli strati RF (ad esempio, Rogers RO4350B, RO4003C o Taconic RF-35) combinati con FR4 ad alto Tg per gli strati di controllo digitale in uno stackup ibrido.

- Tolleranza della costante dielettrica (Dk): Richiedere tolleranze Dk di ±0,05 o più strette per gli strati RF per garantire una velocità di fase consistente e un adattamento di impedenza su tutta la PCB del sistema d'antenna.

- Fattore di dissipazione (Df): Specificare materiali a bassissima perdita (Df < 0,003 @ 10GHz) per i percorsi del segnale al fine di minimizzare la perdita di inserzione, specialmente per le lunghe tracce nelle unità master.

- Rugosità della superficie del rame: Richiedere esplicitamente rame "Very Low Profile" (VLP) o "Reverse Treated Foil" (RTF) per ridurre la perdita del conduttore e mitigare gli effetti PIM causati dall'effetto pelle alle alte frequenze.

- Controllo dell'impedenza: Definire obiettivi di impedenza (solitamente 50Ω single-ended, 100Ω differenziale) con una tolleranza rigorosa di ±5% anziché lo standard ±10%, poiché le riflessioni in un DAS possono degradare gravemente il throughput.

- Valutazione dell'intermodulazione passiva (PIM): Specificare una valutazione PIM per la scheda nuda (ad esempio, < -160 dBc @ 2x43dBm). Ciò richiede un'attenzione specifica alla qualità dell'incisione del rame e alle proprietà della maschera di saldatura.

- Finitura superficiale: Obbligatorio Argento ad immersione o ENIG (Nichel chimico/Oro ad immersione). L'Argento ad immersione è spesso preferito per applicazioni sensibili al PIM, poiché il nichel può essere ferromagnetico e generare PIM.

- Simmetria dello stackup dei layer: Assicurare uno stackup bilanciato per prevenire la deformazione, il che è critico per i grandi backplane utilizzati negli head-end DAS.

- Struttura dei via: Utilizzare via ciechi e interrati per interconnessioni ad alta densità (HDI) nelle unità DAS attive per ridurre le lunghezze degli stub e migliorare l'integrità del segnale.

- Maschera di saldatura: Utilizzare maschera di saldatura LPI (liquido fotoincidibile) con spessore definito (tipicamente 10-25 µm sopra i conduttori) per garantire un impatto dielettrico consistente sulle microstrip superficiali.

- Gestione termica: Per le unità remote ad alta potenza, specificare PCB con anima metallica o con monete incorporate se gli amplificatori di potenza generano calore significativo.

- Stabilità dimensionale: Richiedere tolleranze dimensionali rigorose (±0,1 mm per il contorno, ±0,05 mm per i fori di montaggio) per garantire un allineamento preciso con il telaio e i connettori a guida d'onda.

Rischi di produzione dei sistemi di antenne distribuite (cause e prevenzione)

La produzione di PCB per DAS comporta la gestione di rischi che le schede digitali standard non affrontano. Il nemico principale è il degrado del segnale dovuto a variazioni di produzione.

Rischio: Elevata intermodulazione passiva (PIM)

Causa principale: Foglio di rame ruvido, impurità ferromagnetiche nella finitura superficiale (come il nichel nell'ENIG standard) o scarsa qualità dell'incisione che lascia "schegge" di rame.

Rilevamento: Test PIM su coupon di prova o schede finite utilizzando analizzatori specializzati.

Prevenzione: Utilizzare rame VLP, specificare Argento ad Immersione o ENIG controllato PIM e applicare rigorosi controlli del processo di incisione per garantire pareti laterali del conduttore lisce.

Rischio: Disadattamento di impedenza negli stackup ibridi

- Causa principale: Fattori di scala imprecisi durante la laminazione quando si mescolano materiali con diversi CTE (Coefficiente di Espansione Termica) e velocità di flusso (es. PTFE vs. FR4).

- Rilevamento: I test TDR (Time Domain Reflectometry) sui coupon non rientrano nella finestra del ±5%.

- Prevenzione: Eseguire una modellazione dettagliata dello stackup con il produttore (DFM) prima della fabbricazione; utilizzare pre-preg compatibili con entrambi i tipi di materiale.

Rischio: Delaminazione degli strati ibridi

- Causa principale: Scarsa adesione tra i sistemi di resina dei materiali ad alta frequenza (spesso a base di PTFE) e i pre-preg FR4 standard durante il ciclo di laminazione.

- Rilevamento: Vesciche o separazione visibili dopo test di stress termico o simulazione di reflow.

- Prevenzione: Utilizzare il trattamento al plasma sulle superfici in PTFE per aumentare l'energia superficiale e l'adesione prima della laminazione; selezionare materiali di legame compatibili.

Rischio: Affidabilità dei fori passanti placcati (PTH)

Rischio: Crepe nel barilotto dovute a diversi tassi di espansione sull'asse Z

- Causa principale: Diversi tassi di espansione sull'asse Z di materiali RF esotici rispetto alla placcatura in rame possono causare crepe nel barilotto durante il ciclo termico.

- Rilevamento: Analisi in sezione trasversale che mostra crepe nel barilotto o nel ginocchio di rame.

- Prevenzione: Assicurarsi che il processo di placcatura sia ottimizzato per il rapporto d'aspetto specifico; utilizzare materiali con CTE sull'asse Z più vicino a quello del rame.

Rischio: Perdita di segnale dovuta alla maschera di saldatura

- Causa principale: La maschera di saldatura applicata sulle tracce RF aumenta la costante dielettrica effettiva e il fattore di perdita, alterando l'impedenza e aumentando l'attenuazione.

- Rilevamento: Misurazioni VNA (Vector Network Analyzer) che mostrano una perdita di inserzione superiore a quella calcolata.

- Prevenzione: Utilizzare finestre "definite dalla maschera di saldatura" o rimuovere completamente la maschera di saldatura dalle tracce RF critiche (apertura della maschera di saldatura) ove possibile.

Rischio: Instabilità dimensionale nei substrati morbidi

- Causa principale: I materiali a base di PTFE sono meccanicamente morbidi e possono deformarsi durante la foratura o la fresatura, portando a errori di registrazione.

- Rilevamento: Disallineamento dei via rispetto ai pad o rottura della foratura nell'ispezione a raggi X.

- Prevenzione: Utilizzare materiali di supporto specializzati durante la foratura; ottimizzare le velocità e gli avanzamenti di foratura per i laminati morbidi.

Rischio: Contaminazione che causa guasti RF

- Causa principale: Residui di flussante, sali di incisione o oli di manipolazione che influenzano la resistenza superficiale e le prestazioni RF.

Rilevamento: Test di contaminazione ionica (test ROSE) e ispezione visiva sotto luce UV.

Prevenzione: Implementare cicli di pulizia rigorosi (pulizia al plasma) e maneggiare le schede con guanti durante l'intero processo.

Rischio: Problemi di integrazione del PCB del sintonizzatore d'antenna

- Causa principale: La sezione del PCB del sintonizzatore d'antenna richiede un posizionamento preciso dei componenti e parassiti minimi, che possono essere compromessi da una scarsa definizione del pad.

- Rilevamento: Scarsa gamma di sintonizzazione o efficienza nel test di assemblaggio finale.

- Prevenzione: Applicare tolleranze rigorose sulle dimensioni dei pad e sulle aperture degli stencil per pasta saldante.

Validazione e accettazione del sistema di antenne distribuite (test e criteri di superamento)

La validazione per i PCB DAS va oltre la continuità elettrica standard. Richiede la verifica delle prestazioni RF e dell'affidabilità a lungo termine sotto stress.

Verifica dell'impedenza (TDR):

- Obiettivo: Confermare che l'impedenza delle tracce corrisponda agli obiettivi di progettazione.

- Metodo: Riflettometria nel dominio del tempo su coupon di test e schede reali.

- Critica: Tutte le tracce a impedenza controllata devono rientrare in ±5% (o tolleranza specificata) del valore target (es. 50Ω ± 2,5Ω).

Test di intermodulazione passiva (PIM):

- Obiettivo: Assicurarsi che il PCB non generi segnali di interferenza.

- Metodo: Test PIM a due toni (es. 2 toni da 43dBm) in una camera schermata.

- Critica: I livelli PIM devono essere inferiori a -160 dBc (o limite specifico del cliente).

Misurazione della perdita di inserzione:

- Obiettivo: Verificare che l'attenuazione del segnale rientri nel budget.

- Metodo: Misurazione VNA delle linee di trasmissione su coupon di prova.

- Criteri: La perdita per pollice non deve superare il valore della scheda tecnica del materiale più una tolleranza di processo (es. < 0,5 dB/pollice a 10GHz).

Stress termico / Shock termico:

- Obiettivo: Convalidare l'affidabilità dei via e l'adesione del materiale.

- Metodo: Cicli delle schede tra -40°C e +125°C (o superiore) per cicli specificati (es. 100 cicli).

- Criteri: Nessuna delaminazione, nessun aumento della resistenza >10%, nessuna crepa nel barilotto nelle microsezioni.

Test di saldabilità:

- Obiettivo: Assicurare che la finitura superficiale accetti la saldatura in modo affidabile.

- Metodo: Test di immersione e ispezione visiva o test di bilanciamento della bagnabilità.

- Criteri: >95% di copertura del pad con un rivestimento di saldatura liscio e continuo.

Test di contaminazione ionica:

- Obiettivo: Assicurare la pulizia della scheda per la stabilità RF.

- Metodo: Test ROSE (Resistivity of Solvent Extract).

- Criteri: Livelli di contaminazione < 1,56 µg/cm² equivalente NaCl (o più severo per RF ad alta affidabilità).

Test di resistenza al distacco:

- Obiettivo: Verificare l'adesione del rame al substrato, specialmente per tracce strette.

- Metodo: Test di resistenza al distacco IPC-TM-650 2.4.8.

- Criteri: La resistenza al distacco deve soddisfare i requisiti IPC classe 2 o 3 per il laminato specifico utilizzato.

Verifica dimensionale:

Obiettivo: Garantire l'adattamento meccanico in contenitori DAS stretti.

- Metodo: CMM (Macchina di Misura a Coordinate) o ispezione ottica.

- Criteri: Tutte le dimensioni meccaniche entro le tolleranze di disegno (tipicamente ±0,1 mm).

Lista di controllo per la qualificazione del fornitore di Sistemi di Antenne Distribuite (RFQ, audit, tracciabilità)

Quando si seleziona un produttore per i propri progetti di Sistema di Antenne Distribuite, utilizzare questa lista di controllo per verificare le loro capacità e i sistemi di qualità.

Input RFQ (Cosa devi fornire)

- File Gerber: Formato RS-274X o ODB++ con denominazione chiara dei layer.

- Disegno di fabbricazione: Specificando materiali, stackup, tolleranze e finitura.

- Schede tecniche dei materiali: Richiami specifici per laminati RF (Rogers, Isola, ecc.) o equivalenti approvati.

- Tabella di impedenza: Elenco dettagliato di layer, larghezze di traccia e impedenze target.

- Requisiti PIM: Limiti PIM espliciti e frequenza di test.

- Tabella di foratura: Differenziando fori placcati vs. non placcati e tipi di via (ciechi/interrati).

- Panelizzazione: Disegno dell'array se l'assemblaggio richiede bordi del pannello o fiducial specifici.

- Stime di volume: EAU (Estimated Annual Usage) per determinare i livelli di prezzo.

Prova di capacità (Cosa il fornitore deve dimostrare)

- Esperienza in stackup ibrido: Comprovata esperienza nella laminazione di FR4 con materiali PTFE/RF.

- Capacità di test PIM: Laboratorio interno o partner per la verifica PIM.

- Gestione del rame VLP: Capacità di procurare e lavorare rame a profilo molto basso senza danni.

- Incisione al plasma: Attrezzatura per il trattamento al plasma delle superfici in PTFE per l'adesione.

- Foratura a profondità controllata: Foratura di precisione per vie cieche in stack HDI.

- Scorte di materiali RF: Accesso o disponibilità di materiali RF comuni per ridurre al minimo i tempi di consegna.

- Controllo della finitura superficiale: Stretto controllo dello spessore ENIG/Argento ad immersione per le prestazioni RF.

Sistema Qualità e Tracciabilità

- Certificazioni: ISO 9001 è obbligatoria; AS9100 o ISO 13485 è un vantaggio per i settori ad alta affidabilità.

- Tracciabilità dei materiali: Capacità di tracciare ogni scheda fino al numero di lotto specifico del laminato.

- Sezionamento: Analisi microsezionale di routine per ogni lotto di produzione.

- AOI (Ispezione Ottica Automatica): AOI al 100% per strati interni ed esterni.

- Registri dei test elettrici: Conservazione digitale dei risultati dei test elettrici per la durata specificata.

- Registri di calibrazione: Certificati di calibrazione validi per VNA e TDR.

Controllo delle Modifiche e Consegna

- PCN (Notifica di Modifica del Processo): Accordo per notificare prima di modificare materiali, chimica o luogo di produzione.

- Supporto DFA/DFM: Supporto ingegneristico per ottimizzare il design per la resa prima della produzione.

- Imballaggio: Imballaggio sicuro ESD e con barriera all'umidità (MBB) per materiali sensibili.

- Scorte di sicurezza: Disponibilità a mantenere scorte di sicurezza per articoli critici a lungo termine.

- Processo RMA: Procedura chiara per la gestione di materiale non conforme e analisi delle cause profonde (rapporti 8D).

Come scegliere un Sistema di Antenne Distribuite (compromessi e regole decisionali)

La progettazione e l'acquisto di PCB per un DAS implica il bilanciamento di prestazioni, costi e complessità. Ecco i principali compromessi da considerare.

- Stratificazione di materiali ibrida vs. completamente RF:

- Regola decisionale: Se è necessario ridurre i costi e la scheda ha una significativa logica di controllo digitale, scegliere una stratificazione ibrida (materiale RF in alto, FR4 per gli strati interni/inferiori). Se l'integrità del segnale è critica su più strati e il costo è secondario, scegliere una stratificazione di materiali completamente RF.

- Finitura superficiale Argento ad immersione vs. ENIG:

- Regola decisionale: Se le prestazioni PIM sono la priorità assoluta (ad esempio, per 5G/6G), scegliere l'Argento ad immersione (non magnetico). Se la durata di conservazione e la resistenza alla corrosione sono più critiche (ad esempio, in ambienti difficili), scegliere ENIG, ma verificare l'impatto dello strato di nichel sul PIM.

- Architettura DAS attiva vs. passiva:

- Regola decisionale: Se è necessario coprire un'area vasta con una perdita di segnale minima, scegliere un DAS attivo (richiede PCB complessi con conversione di potenza e fibra). Se l'area è più piccola e si desidera semplicità/affidabilità, scegliere un DAS passivo (PCB più semplici, principalmente splitter/combinatori).

- Vias ciechi/interrati vs. Vias passanti:

- Regola decisionale: Se la densità della scheda è elevata e si ha la necessità di minimizzare i monconi di via per l'integrità del segnale, scegliere Via cieche/interrate (HDI). Se il design lo consente e il costo è un vincolo importante, attenersi alle Via passanti e utilizzare la retro-foratura per rimuovere i monconi.

- Sintonizzatore d'antenna discreto vs. integrato:

- Regola decisionale: Se è necessaria flessibilità per sintonizzare dinamicamente diverse bande, utilizzare un modulo PCB sintonizzatore d'antenna discreto. Se lo spazio è limitato e le bande sono fisse, integrare il circuito di sintonizzazione direttamente sulla scheda principale.

- Rogers vs. FR4 per elementi d'antenna:

- Regola decisionale: Se l'efficienza e la larghezza di banda dell'antenna sono critiche (specialmente >2GHz), scegliere Rogers/Taconic. Se si tratta di un'applicazione IoT a bassa frequenza (<1GHz) o a basso costo, l'FR4 può essere sufficiente.

Domande frequenti (FAQ) sul sistema di antenne distribuite (Eseguire una modellazione dettagliata dello stackup con il produttore (DFM), materiali, test)

D: Quali sono i principali fattori di costo per un PCB di un sistema di antenne distribuite (DAS)? R: I maggiori fattori di costo sono i materiali laminati RF specializzati (che possono costare 5-10 volte il prezzo dell'FR4), la complessità dei cicli di laminazione ibridi e l'esigenza di finiture superficiali avanzate come l'Argento ad immersione. Tolleranze di impedenza strette riducono anche la resa, aumentando il costo unitario.

D: Come si confrontano i tempi di consegna per i PCB DAS rispetto ai PCB standard? A: I tempi di consegna sono tipicamente più lunghi (3-4 settimane contro 1-2 settimane) principalmente a causa dell'approvvigionamento di materiali RF specifici che potrebbero non essere in stock standard. APTPCB raccomanda di verificare la disponibilità dei materiali durante la fase di quotazione per mitigare i ritardi.

Q: Quali file DFM specifici sono necessari per un PCB di antenna 5G? A: Oltre ai Gerbers standard, è necessario fornire una netlist per la verifica della connettività e un file ODB++ è preferito per geometrie complesse. Fondamentale è includere un file "readme" che dettagli la frequenza operativa specifica in modo che il produttore possa ottimizzare il processo di incisione per quelle lunghezze d'onda.

Q: Posso usare FR4 standard per un PCB di antenna 6G? A: Generalmente, no. L'FR4 standard ha un fattore di dissipazione (perdita) troppo elevato e una costante dielettrica inconsistente per le frequenze 6G (gamma sub-THz). Saranno necessari materiali specializzati a bassissima perdita come PTFE o compositi di polimero a cristalli liquidi (LCP).

Q: Come si testa il PIM nell'ambiente di produzione? A: Il test PIM è distruttivo per il coupon di prova o richiede una configurazione di test non distruttiva dedicata. Implica l'iniezione di due toni ad alta potenza nella traccia e la misurazione dei prodotti di intermodulazione riflessi. Questo viene solitamente eseguito su base campionaria per lotto.

Q: Quali sono i criteri di accettazione per l'impedenza di un PCB di sintonizzatore d'antenna? A: L'accettazione si basa solitamente su misurazioni TDR che rientrano in un intervallo di ±5% rispetto all'obiettivo. Per i circuiti sintonizzatori, anche la consistenza della capacità del pad è critica, quindi la registrazione e lo spessore della maschera di saldatura devono essere strettamente controllati.

Q: Perché la rugosità del rame è critica per i PCB dei sistemi di antenne distribuite (DAS)? A: Alle alte frequenze, l'«effetto pelle» costringe la corrente a fluire lungo la superficie esterna del conduttore. Se il rame è ruvido, la lunghezza effettiva del percorso aumenta, causando una maggiore perdita resistiva e una potenziale generazione di PIM. Il rame VLP (Very Low Profile) è essenziale.

Q: APTPCB supporta stackup ibridi per apparecchiature DAS? A: Sì, siamo specializzati in stackup ibridi che combinano le prestazioni RF di materiali come Rogers con la resistenza meccanica e l'economicità dell'FR4, garantendo una laminazione affidabile senza problemi di delaminazione.

Risorse per i sistemi di antenne distribuite (pagine e strumenti correlati)

- Produzione di PCB per antenne: Approfondimento sulle tecniche di fabbricazione specifiche per elementi di antenna e front-end RF.

- Capacità di PCB ad alta frequenza: Esplora le opzioni di materiali e le capacità di processo per i circuiti ad alta velocità e RF essenziali per i DAS.

- PCB per apparecchiature di comunicazione: Scopri come APTPCB supporta l'industria più ampia delle infrastrutture di telecomunicazione con hardware affidabile.

- Materiali PCB Rogers: Comprendere le proprietà dei laminati Rogers, lo standard industriale per le applicazioni DAS ad alte prestazioni.

- Assemblaggio PCB chiavi in mano: Scopri come ottimizzare la tua catena di fornitura facendo gestire ad APTPCB sia la fabbricazione che l'assemblaggio delle tue unità DAS.

- Linee guida DFM: Accedi alle regole di progettazione tecniche per assicurarti che il tuo PCB DAS sia producibile su larga scala e nel rispetto del budget.

Richiedi un preventivo per un sistema di antenne distribuite (Eseguire una modellazione dettagliata dello stackup con il produttore (DFM) + prezzi)

Pronto a portare il tuo progetto DAS dal concetto alla produzione? Invia i tuoi dati ad APTPCB per una revisione DFM completa e prezzi competitivi. Si prega di includere i file Gerber, i dettagli dello stackup, le specifiche dei materiali (specialmente per le costruzioni ibride) e qualsiasi requisito PIM o di impedenza.

Conclusionee: Prossimi passi per il sistema di antenne distribuite

Un robusto sistema di antenne distribuite (DAS) si basa su più di un semplice buon design architettonico; richiede PCB progettati con precisione che possano gestire i rigori della trasmissione di segnali ad alta frequenza senza degrado. Definendo chiare specifiche per i materiali e le prestazioni PIM, comprendendo i rischi di produzione associati agli stackup ibridi e convalidando rigorosamente i vostri fornitori, garantite che la spina dorsale della vostra rete wireless sia costruita per durare. Sia che stiate implementando un'infrastruttura 5G o una copertura specializzata per interni, dare priorità alla qualità del PCB del sistema di antenne è il modo più efficace per garantire l'affidabilità della rete e la soddisfazione dell'utente.