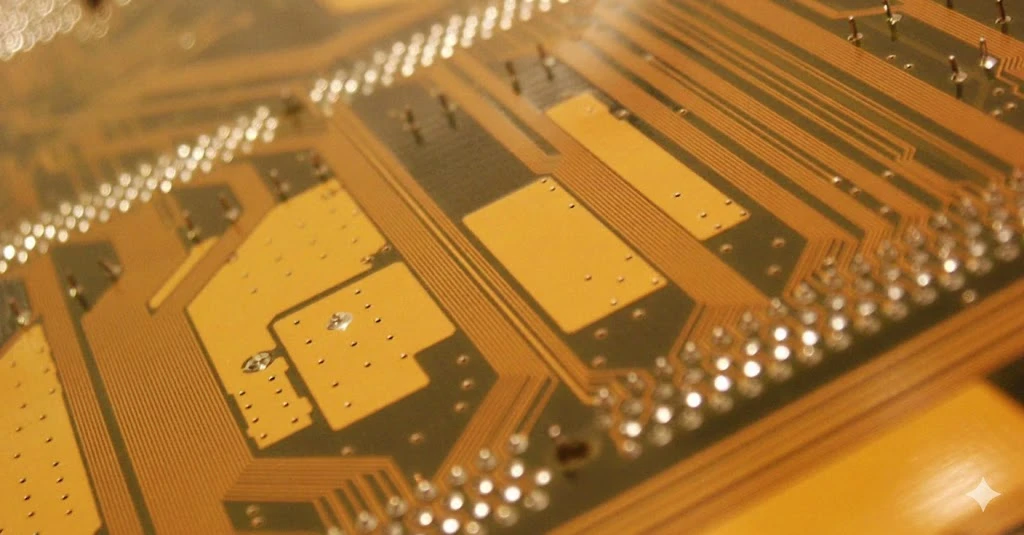

La progettazione dinamica del ciclo di vita flessibile si concentra sulla progettazione di circuiti stampati flessibili (FPC) per resistere a milioni di cicli di flessione senza guasti elettrici o meccanici. A differenza delle applicazioni statiche "installa-per-adatta", i progetti dinamici richiedono scelte specifiche di materiali, geometrie di traccia e configurazioni di impilamento per gestire l'accumulo di stress nella struttura del grano di rame.

Risposta rapida (30 secondi)

- Regola critica: Il raggio di curvatura dovrebbe generalmente essere almeno 100 volte lo spessore del conduttore in rame per applicazioni dinamiche ad alta affidabilità, oppure seguire il rapporto di spessore della scheda da 10:1 (1 strato) a 20:1 (2 strati).

- Insidia comune: Il posizionamento di vie o fori passanti placcati (PTH) all'interno della zona di piegatura dinamica provoca rotture immediate; tenerli ad almeno 2,5 mm di distanza dalla piega.

- Verifica: Utilizzare il metodo IPC-TM-650 2.4.3 (fatica da flessione) per convalidare il ciclo di vita stimato prima della produzione di massa.

- Caso limite: Se l'applicazione richiede >100.000 cicli, il rame elettrodepositato (ED) standard non è sufficiente; è necessario specificare il rame ricotto arrotolato (RA).

- Requisito DFM: Definire sempre la direzione delle venature del rame RA sul disegno di fabbricazione; la fibra deve correre parallela alla lunghezza del circuito (perpendicolare all'asse di piega).

In evidenza

- Strategie per posizionare l'asse neutro per la massima longevità.

- Differenze tra i requisiti di progettazione flessibile statica e dinamica.

- Guida alla selezione dei materiali: poliimmide (PI) rispetto a PET e RA rispetto a rame ED.

- Calcolo passo passo dei rapporti del raggio di curvatura.

- Guida alla risoluzione dei problemi per guasti comuni come incrudimento e delaminazione.

- Migliori pratiche per la progettazione di irrigidimenti per FPC in ambienti dinamici.

- Glossario dei termini essenziali per comunicare con i produttori di PCB.

Contenuto

- progettazione dinamica del ciclo di vita flessibile: definizione e ambito

- regole e specifiche di progettazione del ciclo di vita flessibile dinamico

- fasi di implementazione della progettazione del ciclo di vita flessibile dinamico

- risoluzione dei problemi relativi alla progettazione del ciclo di vita flessibile dinamico

- Come scegliere il design dinamico del ciclo di vita flessibile

- FAQ sulla progettazione dinamica del ciclo di vita flessibile

- glossario della progettazione dinamica del ciclo di vita flessibile

- Richiedi un preventivo per la progettazione dinamica del ciclo di vita flessibile

- Conclusione

Progettazione dinamica del ciclo di vita flessibile: definizione e ambito

La progettazione dinamica del ciclo di vita flessibile è la disciplina ingegneristica che consiste nella creazione di circuiti flessibili destinati a piegarsi, piegarsi o torcersi ripetutamente durante il funzionamento del prodotto. Ciò differisce fondamentalmente dalla flessione statica, in cui il circuito viene piegato una volta durante l'assemblaggio e rimane fermo. L'obiettivo è prevenire il cedimento per fatica dei conduttori in rame e dell'isolamento dielettrico.

Si applica quando:

- Meccanismi di cerniera: Laptop, telefoni cellulari e dispositivi indossabili in cui il circuito collega due parti mobili.

- Componenti scorrevoli: Stampanti, scanner e unità disco ottico in cui la testina di stampa si muove avanti e indietro.

- Robotica: Connessioni congiunte in bracci robotici o apparecchiature di automazione che richiedono movimento continuo.

- Loop di espansione: Molle dell'orologio automobilistico o comandi del piantone dello sterzo.

- Dispositivi medici: Cateteri o apparecchiature per l'imaging che devono articolarsi durante le procedure.

Non si applica quando:

- Installazione per adattamento: Il cavo flessibile viene piegato solo per adattarsi all'interno della custodia e non si sposta mai più.

- Ambienti vibranti: sebbene le vibrazioni provochino stress, solitamente hanno un'ampiezza ridotta; questo viene trattato come fatica ad alto numero di cicli ma differisce dalla flessione a grande spostamento della flessione dinamica.

- Zone di transizione rigido-flessibili: Se la piega serve solo per lo spazio di montaggio ed è vincolata meccanicamente dall'alloggiamento.

- PCB rigidi standard: Ovviamente, i materiali FR4 non possono sostenere la flessione dinamica.

- Tastiere: gli interruttori a membrana spesso utilizzano materiali flessibili ma si affidano agli interruttori a cupola anziché piegare il substrato stesso.

Regole e specifiche di progettazione del ciclo di vita Dynamic Flex

Le seguenti regole sono fondamentali per ottenere conteggi di cicli elevati. Ignorare questi parametri spesso porta all'incrudimento del conduttore e alla possibile frattura.

| Regola | Valore/intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Rapporto raggio di piegatura (1 strato) | > 100 volte lo spessore del conduttore (o 10 volte lo spessore della scheda) | Riduce la tensione sulla superficie esterna del rame, mantenendolo nella zona elastica. | Misurare il raggio di curvatura in CAD; controllare lo spessore dell'impilamento. | Il rame si rompe dopo pochi cicli. |

| Rapporto raggio di piegatura (2 strati) | > Spessore del conduttore 150x (o spessore della scheda 20x) | Due strati aumentano la rigidità; è necessario un rapporto più elevato per prevenire la rottura a taglio. | Calcola il rapporto: $R / Spessore$. | Delaminazione o rottura del conduttore. |

| Tipo rame | Laminato Ricotto (RA) | Il rame RA ha una struttura a grana allungata che resiste alla fatica meglio del rame ED. | Controllare la scheda tecnica del materiale (IPC-4562 Grado 2). | Rottura per fatica rapida (<10k cicli). |

| Direzione della grana | Perpendicolare all'asse di piegatura | La piegatura "con la fibra" impedisce la propagazione delle crepe attraverso il conduttore. | Specificare sul disegno Fab; ispezione visiva della lamiera grezza. | Ciclo di vita ridotto del 50-70%. |

| Percorso conduttore | Perpendicolare alla piegatura | Le tracce che corrono ad angolo o parallele alla piega subiscono torsione e taglio. | Controllo delle regole di progettazione CAD (DRC). | Traccia di sollevamento o torsione. |

| Posizionamento dell'asse neutrale | Centro di impilamento | Il centro geometrico sperimenta zero tensione e zero compressione. | Software di analisi dello stack. | Lo stress irregolare porta a deformazioni/crepe. |

| Effetto I-Beam | Evitare di impilare le tracce | Le tracce sugli strati superiore e inferiore direttamente una sopra l'altra aumentano la rigidità (trave a I). | Controllo visivo degli strati superiori e inferiori. | Maggiore rigidità; precedente fallimento. |

| Tipo di copertina | Copertura in poliimmide (PI) | La maschera di saldatura flessibile è fragile rispetto alla copertura PI laminata. | Specificare "Coverlay" nella distinta base, non "Maschera di saldatura". | Rottura ed esposizione dell'isolamento. |

| Tramite Keep-out | > 2,5 mm dalla piega | I fori placcati sono ancoraggi rigidi che concentrano lo stress. | Imposta le zone di esclusione CAD. | Crepe nella placcatura; circuiti aperti. |

| Modifica larghezza traccia | Lacrime graduali | Cambiamenti improvvisi di larghezza creano aumenti di stress. | Ispezione visiva del percorso. | Crepe nel punto di transizione. |

Passaggi di implementazione della progettazione del ciclo di vita Dynamic Flex

L'implementazione di una progettazione robusta e dinamica del ciclo di vita flessibile richiede un approccio sistematico durante la fase di layout.

Definire i vincoli meccanici: Determinare il raggio di piegatura esatto, l'angolo di piegatura (ad esempio, 90° rispetto a 180°) e il numero stimato di cicli (ad esempio, 10k, 100k, 1M+). Questo determina la classe del materiale.

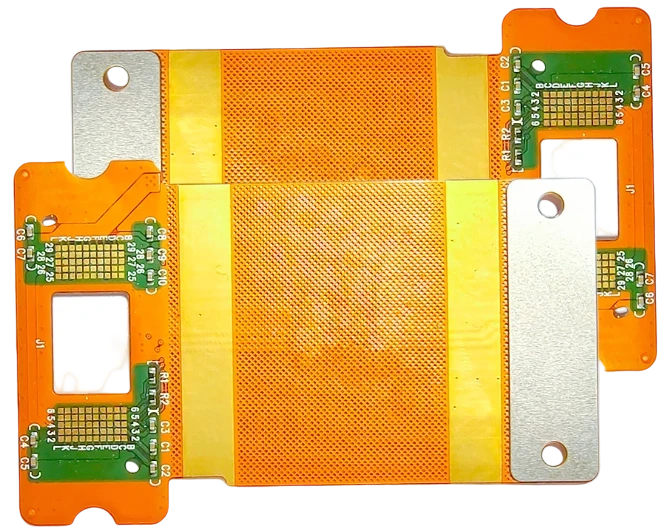

Seleziona materiali (rame RA e poliimmide): Scegli un materiale di base con rame ricotto arrotolato (RA). Evita i preimpregnati standard in stile FR4. Se possibile, utilizzare materiali di base privi di adesivo per ridurre lo spessore e migliorare la flessibilità.

Calcola lo stackup (asse neutrale): Progettare lo stackup in modo che i conduttori siano il più vicino possibile all'asse neutro. Per un flex dinamico a strato singolo, il conduttore è naturalmente vicino al centro se la poliimmide di base e la poliimmide di copertura hanno lo stesso spessore.

- Verifica: lo stackup è simmetrico?

Conduttori del percorso perpendicolarmente: Assicurarsi che tutte le tracce che attraversano la zona di piegatura viaggino diritte (90° rispetto all'asse di piegatura). Se devi cambiare direzione, utilizza angoli curvi ampi anziché angoli acuti di 45° o 90°.

Conduttori sfalsati (bifacciale): Se utilizzi un tessuto flessibile a 2 strati, sposta le tracce superiore e inferiore in modo che non si sovrappongano. Ciò impedisce l'effetto "I-Beam", che aumenta notevolmente la rigidità e lo stress.

Copertura di design e rinforzi: Definisci attentamente il design della finestra di copertura. Assicurarsi che la copertura si estenda completamente sull'area di piegatura senza aperture. Posiziona il design dell'irrigidimento per i componenti FPC (come gli irrigidimenti in FR4 o Polyimide) rigorosamente nelle aree statiche per supportare i connettori, assicurandoti che si fermino almeno 1-2 mm prima dell'inizio della zona dinamica.7. Aggiungi arresti di strappo: Aggiungi elementi in rame o fessure sul bordo del circuito flessibile nella zona di piegatura per evitare che un piccolo strappo si propaghi su tutta la larghezza del cavo.

Genera dati di fabbricazione: Includere una nota sul disegno di fabbricazione: "La direzione della grana del rame RA deve essere parallela all'asse lungo del circuito."

Risoluzione dei problemi relativi alla progettazione del ciclo di vita Dynamic Flex

Quando i circuiti flessibili dinamici falliscono, di solito lasciano prove forensi specifiche.

Sintomo: circuiti aperti intermittenti

- Probabile causa: Incrudimento del rame a causa di un raggio di curvatura troppo stretto.

- Controlli: Ispeziona la struttura dei grani di rame al microscopio. Cerca le micro-fessure che attraversano la traccia.

- Correzione: Aumentare il raggio di curvatura o ridurre lo spessore del rame (ad esempio, passare da 1 oncia a 0,5 once).

- Prevenzione: Attenersi rigorosamente alla regola dello spessore del conduttore 100x.

Sintomo: rottura dell'isolamento

- Probabile causa: Utilizzo di una maschera di saldatura flessibile invece di un rivestimento in poliimmide o un rivestimento troppo spesso.

- Controlli: Controllare la distinta base per il tipo di materiale. Verificare lo spessore del rivestimento (solitamente 12,5 µm o 25 µm sono preferiti per la dinamica).

- Correzione: Passa a un rivestimento in poliimmide laminato più sottile.

- Prevenzione: Evitare maschere di saldatura liquide fotoimaging (LPI) nelle zone dinamiche.

Sintomo: delaminazione (vesciche)

- Probabile causa: Forze di taglio tra gli strati in un impilamento multistrato durante la piegatura.

- Controlli: Cercare la separazione tra il rame e il dielettrico di base.

- Correzione: Passa a un design a strato singolo (strati non legati) in cui gli strati possono scorrere uno sopra l'altro.

- Prevenzione: Utilizzare la costruzione "air gap" o "foglia libera" per un flex dinamico con un numero elevato di strati.

Sintomo: sollevamento della traccia sul bordo dell'irrigidimento

- Probabile causa: Concentrazione delle sollecitazioni nel punto in cui la parte flessibile incontra l'irrigidimento rigido.

- Controlli: Ispeziona la zona di transizione. È presente una goccia di resina epossidica (pressacavo)?

- Correzione: Aggiungere un cordone antideformazione epossidico sull'interfaccia dell'irrigidimento.

- Prevenzione: assicurarsi che il progetto dell'irrigidimento per FPC includa una transizione graduale e non termini esattamente dove inizia la piega.

Sintomo: placcatura incrinata nelle vie

- Probabile causa: Via posizionate all'interno del raggio di curvatura.

- Controlli: Esaminare il layout CAD rispetto alla zona di piegatura meccanica.

- Correzione: Sposta i via nell'area statica.

- Prevenzione: Implementare rigorose zone di interdizione CAD per i via nelle aree dinamiche.

Come scegliere la progettazione del ciclo di vita Dynamic Flex

Prendere tempestivamente le giuste decisioni di progettazione consente di risparmiare iterazioni costose.

- Se il conteggio dei cicli è > 100.000: Scegli il rame ricotto laminato (RA). Non utilizzare rame ED.

- Se il raggio di curvatura è estremamente stretto (< 3 mm): Scegli un design flessibile a strato singolo. I progetti multistrato probabilmente falliranno a causa dello spessore.

- Se hai bisogno di un'impedenza controllata in una zona dinamica: Scegli un piano di terra tratteggiato invece di un getto di rame solido. I piani solidi sono troppo rigidi e si rompono; il tratteggio incrociato mantiene la flessibilità.

- Se il cavo flessibile deve trasportare corrente elevata: Scegliere tracciati più larghi anziché rame più spesso. Il rame più spesso (ad esempio 2 once) ha una durata a fatica molto inferiore rispetto al rame più largo da 0,5 once.

- Se l'assieme richiede il montaggio del componente vicino alla curvatura: Scegliere un design di irrigidimento per FPC che supporti l'area del componente ma lasci uno spazio vuoto prima dell'inizio della curvatura.

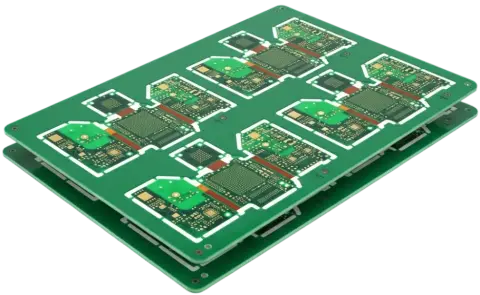

- Se il tessuto flessibile è lungo e complesso: Scegli di pannellizzare il disegno tenendo presente la direzione delle venature, anche se ciò riduce l'utilizzo del materiale (resa).

- Se è necessario esporre i pad per i connettori ZIF: Scegli un design della finestra del coverlay che lasci esposte le dita di contatto ma garantisca che il coverlay incapsula le tracce delle radici per impedirne il sollevamento.

Domande frequenti sulla progettazione del ciclo di vita Dynamic Flex

Qual è l'impatto sui costi dell'utilizzo del rame RA rispetto al rame ED? Il rame RA è generalmente più costoso del 10-20% rispetto al rame ED standard a causa della lavorazione necessaria per allungare la struttura dei grani. Tuttavia, per le applicazioni dinamiche, questo costo è trascurabile rispetto al costo di un guasto sul campo.Posso utilizzare il rigido-flessibile per applicazioni dinamiche? Sì, ma l'azione dinamica deve avvenire rigorosamente nel tratto flessibile. Le sezioni rigide devono rimanere statiche. La zona di transizione deve essere attentamente progettata con pressacavo.

Come posso testare il ciclo di vita dinamico del flex? Lo standard del settore è IPC-TM-650, Metodo 2.4.3. Ciò comporta un tester di fatica a flessione che piega il campione attorno a un mandrino con raggio specifico per un determinato numero di cicli monitorando la continuità elettrica.

Cos'è l'"Asse Neutrale" e perché è importante? L'asse neutro è il piano all'interno dello stackup dove non c'è né compressione né tensione durante la piegatura. Posizionando i conduttori qui si riduce al minimo lo stress. In uno stack bilanciato, questo è il centro geometrico.

La maschera di saldatura è accettabile per il flex dinamico? No. La maschera di saldatura LPI standard è troppo fragile e si romperà. È necessario utilizzare il rivestimento in poliimmide (Kapton).

- Vedi Materiali PCB flessibili.

Qual è il numero massimo di strati per un flex dinamico? Idealmente, 1 o 2 strati. Se hai bisogno di più strati, usa una costruzione "non incollata" in cui gli strati interni non sono incollati insieme nella zona di piegatura, consentendo loro di scivolare.

In che modo il "design della finestra coverlay" influisce sull'affidabilità? Finestre improprie possono creare stress. Windows deve essere utilizzato solo per le terminazioni. Evitare tagli "bikini" (rimozione del rivestimento da ampie aree) nelle zone dinamiche poiché espone le tracce ai danni ambientali e modifica bruscamente la rigidità meccanica.

Qual è la migliore finitura superficiale per il flex dinamico? ENIG (Electroless Nickel Immersion Gold) è comune, ma per l'area dinamica stessa, il rame dovrebbe essere coperto da un rivestimento. La finitura si applica solo ai cuscinetti esposti. Per le lenti a contatto è preferibile il Soft Gold.

Glossario della progettazione del ciclo di vita Dynamic Flex

| Termine | Significato | Perché è importante nella pratica |

|---|---|---|

| RA Rame | Rame ricotto laminato. Lamina di rame trattata per avere una struttura a grana orizzontale allungata. | Essenziale per la flessione dinamica ad alto ciclo; resiste alle fessurazioni meglio del rame ED a grana verticale. |

| Rame ED | Rame elettrodepositato. Rame standard con struttura a grana verticale. | Adatto per tavole statiche flessibili o rigide; incline alla frattura nelle applicazioni dinamiche. |

| Asse Neutrale | Il piano centrale dell'accumulo di materiale che non subisce stress durante la piegatura. | I conduttori posizionati qui durano più a lungo. La deviazione da questo asse aumenta lo stress di trazione o compressione. |

| Effetto I-Beam | La rigidità strutturale creata quando i tracciati superiore e inferiore vengono impilati direttamente uno sopra l'altro. | Aumenta la rigidità e lo stress. Tracce sconcertanti lo impediscono. |

| Copertina | Un laminato di poliimmide e adesivo utilizzato per isolare i circuiti flessibili. | Più flessibile e durevole della maschera di saldatura; richiesto per le zone dinamiche. |

| Irrigidimento | Un pezzo di materiale rigido (FR4, PI, metallo) laminato al flessibile per supportare i componenti. | La progettazione dell'irrigidimento per FPC è fondamentale per garantire che la zona dinamica sia isolata dall'area rigida del connettore. |

| Direzione della grana | L'orientamento dei cristalli di rame formati durante il processo di laminazione. | Le tracce devono correre parallele alle venature (perpendicolari alla curvatura) per massimizzare la durata. |

| Ciclo di servizi | Lunghezza extra aggiunta al circuito flessibile. | Tiene conto delle tolleranze di installazione e riduce la tensione sui connettori durante il movimento. |

| Springback | La tendenza del flex a ritornare allo stato piatto dopo la flessione. | Influisce sull'assemblaggio; i progetti dinamici devono tenere conto della forza che la flessione esercita sul meccanismo. |

Richiedi un preventivo per la progettazione del ciclo di vita Dynamic Flex

Quando si richiede un preventivo per un circuito flessibile dinamico, fornire dati completi garantisce prezzi accurati e una revisione DFM valida. Siamo specializzati nella fabbricazione flessibile e rigido-flessibile ad alta affidabilità.

Includi quanto segue nel pacchetto RFQ:* File Gerber: Formato RS-274X o ODB++.

- Disegni di fabbricazione: Deve specificare "Applicazione dinamica" e "Rame RA".

- Diagramma di impilamento: Indica l'ordine degli strati, il peso del rame e lo spessore del rivestimento.

- Requisito per il conteggio dei cicli: Ad esempio, "Deve resistere a 1 milione di cicli con un raggio di 5 mm."

- Raggio di piegatura: il raggio minimo che la parte subirà durante l'uso.

- Dettagli dell'irrigidimento: Disegni che mostrano la posizione e il materiale (FR4, PI, SS) per progettazione dell'irrigidimento per FPC.

- Quantità: Prototipo e volumi di produzione.

Conclusionee

Una progettazione di successo del ciclo di vita dinamico e flessibile è un equilibrio tra scienza dei materiali e geometria. Aderendo alla regola dello spessore 100x, utilizzando rame ricotto laminato e gestendo attentamente l'asse neutro, è possibile prevenire guasti prematuri sul campo. Convalida sempre il tuo progetto con test di resistenza fisica prima di passare alla produzione di massa.Per assistenza con il tuo prossimo progetto di flessibilità dinamica, verifica le regole di stackup e progettazione con il nostro team di ingegneri. Possiamo aiutarvi a ottimizzare il vostro design della finestra coverlay e garantire che il vostro design dell'irrigidimento per FPC soddisfi gli standard di produzione.