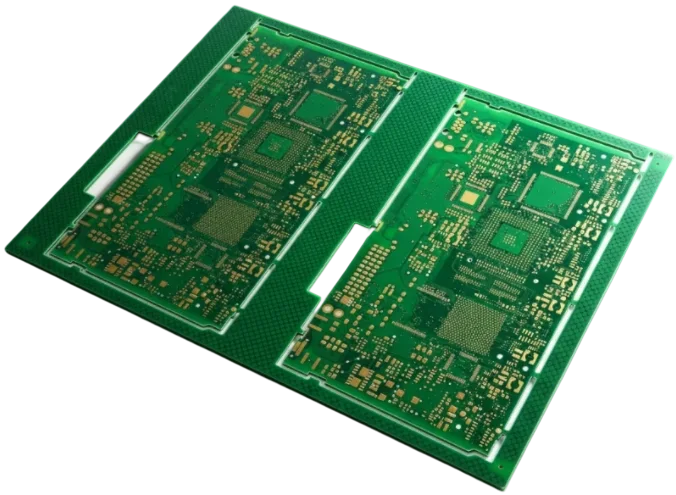

La guerra elettronica si è evoluta dal semplice disturbo del rumore a una manipolazione del segnale sofisticata e adattiva. In questo ambiente ad alto rischio, l'hardware deve essere resiliente quanto il software. La PCB ECCM (Electronic Counter-Countermeasures Printed Circuit Board) è la base fisica dei sistemi progettati per resistere alle interferenze e mantenere l'integrità delle comunicazioni sotto attacco.

Per ingegneri e team di approvvigionamento, la produzione di queste schede richiede più dei processi FR4 standard. Richiede una stretta aderenza all'integrità del segnale, alla gestione termica e alla stabilità dei materiali. APTPCB (APTPCB PCB Factory) è specializzata in queste interconnessioni ad alta affidabilità, garantendo che l'intento progettuale si traduca perfettamente sul campo di battaglia.

Punti chiave per le PCB ECCM

- Definizione: Le PCB ECCM sono schede a circuito stampato specializzate progettate per filtrare il rumore, resistere al jamming e mantenere la fedeltà del segnale in ambienti elettromagnetici ostili.

- Criticità del materiale: Il FR4 standard è raramente sufficiente; i materiali a bassa perdita (PTFE, Ceramica) sono essenziali per preservare la fase e l'ampiezza del segnale.

- Integrità del segnale: L'impedenza controllata e una tolleranza stretta sulla larghezza delle tracce sono non negoziabili per prevenire la riflessione del segnale.

- Gestione termica: La trasmissione anti-jamming ad alta potenza richiede tecniche avanzate di dissipazione del calore come nuclei metallici o l'inserimento di monete (coin insertion).

- Validazione: I test vanno oltre la connettività elettrica per includere la TDR (Riflettometria nel Dominio del Tempo) e lo screening di stress ambientale.

- Partnership: Il successo dipende da un coinvolgimento precoce nel DFM con un produttore esperto negli standard IPC Classe 3.

Cosa significa realmente una PCB ECCM (ambito e limiti)

Mentre i punti chiave evidenziano l'importanza dei materiali e dei test, comprendere l'ambito operativo di una PCB ECCM è il primo passo per una fabbricazione di successo.

ECCM si riferisce alle tecniche utilizzate per garantire l'uso efficace dello spettro elettromagnetico nonostante l'uso di contromisure elettroniche (ECM) da parte del nemico. Pertanto, una PCB ECCM non è un "tipo" specifico di scheda come una scheda rigida o flessibile, ma piuttosto una classe di prestazioni di PCB. Queste schede sono la spina dorsale dei sistemi PCB di gestione della battaglia e delle unità PCB di comando e controllo, dove un segnale perso può significare il fallimento della missione.

L'ambito della produzione di PCB ECCM include:

- Agilità di Frequenza: La scheda deve supportare il salto di frequenza rapido senza degrado del segnale.

- Basso Rumore di Fondo: Il laminato e il layout devono minimizzare il crosstalk interno in modo che i segnali in ingresso deboli possano essere distinti dal rumore di disturbo.

- Durabilità Fisica: Queste schede risiedono spesso in missili, aerei da caccia o unità terrestri mobili, richiedendo resistenza a forze G elevate e temperature estreme. A differenza dell'elettronica di consumo, dove il costo è il fattore trainante principale, qui il fattore trainante principale è la sopravvivenza.

Metriche PCB ECCM importanti (come valutare la qualità)

Una volta definito l'ambito operativo, dobbiamo quantificare le prestazioni utilizzando metriche specifiche di produzione e materiali.

La seguente tabella illustra i parametri critici che APTPCB monitora durante la fabbricazione di schede di grado ECCM.

| Metrica | Perché è importante | Intervallo / Fattore tipico | Come misurare |

|---|---|---|---|

| Costante Dielettrica (Dk) | Determina la velocità di propagazione del segnale. Le variazioni causano errori di temporizzazione negli array a fasi. | da 2,2 a 3,5 (Stabile sulla frequenza) | IPC-TM-650 2.5.5.5 |

| Fattore di Dissipazione (Df) | Misura quanto segnale viene perso come calore. Un valore inferiore è migliore per il rilevamento di segnali deboli. | < 0,002 (Bassa perdita) | Metodo del risonatore a cavità |

| CTE (asse z) | Coefficiente di Espansione Termica. Un CTE elevato porta al cedimento dei via durante i cicli termici. | < 50 ppm/°C (sotto Tg) | TMA (Analisi Termomeccanica) |

| Tolleranza di Impedenza | I disadattamenti causano riflessioni, riducendo l'efficacia dei filtri anti-jamming. | ±5% o ±7% | TDR (Riflettometria nel Dominio del Tempo) |

| Resistenza alla Pelatura | Assicura che le tracce non si sollevino sotto stress termico elevato o vibrazioni. | > 1,05 N/mm | IPC-TM-650 2.4.8 |

| Assorbimento di Umidità | L'acqua altera Dk/Df. Un'elevata assorbimento rovina le prestazioni ad alta frequenza. | < 0,02% | Test di immersione / peso |

Come scegliere un PCB ECCM: guida alla selezione per scenario (compromessi)

Le metriche forniscono i dati grezzi, ma l'ambiente applicativo specifico detta quali compromessi sono accettabili durante il processo di selezione.

Diversi scenari di difesa richiedono di dare priorità a diversi attributi. Di seguito sono riportati scenari comuni e come scegliere la giusta configurazione PCB.

1. Radar aviotrasportati e pod di disturbo

- Priorità: Riduzione del peso e prestazioni ad alta frequenza.

- Compromesso: Costo più elevato per materiali specializzati.

- Raccomandazione: Utilizzare materiali per PCB ad alta frequenza come Rogers o Taconic. Implementare un design rigido-flessibile per eliminare cablaggi e connettori pesanti.

2. Sistemi di comando e controllo navali

- Priorità: Resistenza alla corrosione e affidabilità a lungo termine.

- Compromesso: Velocità del segnale più lenta (se il rivestimento conforme è troppo spesso) vs. protezione.

- Raccomandazione: Dare priorità alle finiture superficiali come ENIG o ENEPIG. Utilizzare un rivestimento conforme o un'incapsulamento robusto. Assicurarsi che lo stackup gestisca l'alta umidità senza delaminazione.

3. Radio tattiche portatili

- Priorità: Miniaturizzazione ed efficienza della batteria.

- Compromesso: Complessità di produzione vs. dimensioni.

- Raccomandazione: Utilizzare la tecnologia PCB HDI con via cieche e interrate per densificare il layout. Ciò riduce l'ingombro fisico mantenendo l'integrità del segnale per comunicazioni sicure.

4. Disturbatori terrestri ad alta potenza

- Priorità: Dissipazione termica.

- Compromesso: Spessore e peso della scheda vs. raffreddamento.

- Raccomandazione: Utilizzare PCB a nucleo metallico (MCPCB) o tracce di rame pesanti. Incorporare monete di rame direttamente sotto gli amplificatori RF ad alta potenza per allontanare immediatamente il calore.

5. Sistemi di guida missilistica (monouso)

- Priorità: Estrema resistenza agli urti e affidabilità a breve termine.

- Compromesso: Longevità (non necessaria) vs. robustezza meccanica.

- Raccomandazione: Concentrarsi sull'affidabilità dei via (spessore di placcatura di Classe 3). Utilizzare materiali con un'alta temperatura di transizione vetrosa (Tg) per sopravvivere al calore intenso del lancio.

6. ECCM basato su satellite / spaziale

- Priorità: Bassa degassificazione e resistenza alle radiazioni.

- Compromesso: Scelte di materiali estremamente limitate.

- Raccomandazione: Selezionare materiali specificamente classificati per lo spazio (bassa degassificazione). Evitare le maschere di saldatura standard che possono vaporizzare nel vuoto.

Punti di controllo dell'implementazione dei PCB ECCM (dalla progettazione alla produzione)

La scelta dell'approccio giusto è solo il primo passo; un'esecuzione rigorosa attraverso punti di controllo specifici assicura che il PCB ECCM finale funzioni come simulato.

APTPCB raccomanda la seguente lista di controllo per i progettisti che passano dal CAD al CAM.

1. Controllo disponibilità materiali

- Raccomandazione: Confermare i tempi di consegna per i laminati RF specializzati (ad esempio, la serie Rogers 4000) prima di finalizzare il layout.

- Rischio: Progettare attorno a un materiale con un tempo di consegna di 20 settimane può bloccare il progetto.

- Accettazione: E-mail di conferma del fornitore o controllo delle scorte.

2. Verifica dello stackup

- Raccomandazione: Bilanciare la distribuzione del rame per prevenire la deformazione. Assicurarsi che gli strati di prepreg forniscano un riempimento di resina adeguato per i design ad alto contenuto di rame.

- Rischio: Problemi di incurvamento e torsione durante l'assemblaggio; disadattamenti di impedenza.

- Accettazione: Rapporto di simulazione corrispondente alle capacità di stackup del produttore.

3. Larghezza e spaziatura delle tracce (Compensazione dell'incisione)

- Raccomandazione: Tenere conto dei fattori di incisione. Le linee RF sono sensibili; il produttore deve applicare una compensazione ai file Gerber.

- Rischio: La larghezza finale della traccia è troppo stretta, aumentando l'impedenza e la perdita di inserzione.

- Accettazione: Approvazione della richiesta di ingegneria CAM (EQ).

4. Struttura dei via e retroforatura

- Raccomandazione: Utilizzare la retroforatura per segnali ad alta velocità (>10 Gbps) per rimuovere i monconi che agiscono come antenne.

- Rischio: Problemi di riflessione e risonanza del segnale.

- Accettazione: Analisi in sezione trasversale (microsezione) che mostra la rimozione del moncone.

5. Selezione della finitura superficiale

- Raccomandazione: Utilizzare ENIG (Nichel Chimico Oro ad Immersione) o Argento ad Immersione per superfici piane e buona conduttività. Evitare HASL per schede a passo fine o ad alta frequenza.

- Rischio: Pad irregolari che influenzano l'assemblaggio BGA; perdita di segnale alle frequenze di profondità di pelle.

- Accettazione: Ispezione visiva e misurazione dello spessore (raggi X).

6. Schermatura e messa a terra

- Raccomandazione: Implementare tramite via stitching (recinzione) attorno alle linee RF per contenere i campi elettromagnetici.

- Rischio: Crosstalk tra i canali, compromettendo le capacità ECCM.

- Accettazione: Controllo delle regole di progettazione (DRC) per la spaziatura dei via < 1/20 della lunghezza d'onda.

7. Test di stress termico

- Raccomandazione: Eseguire multiple simulazioni di reflow.

- Rischio: Delaminazione di stackup ibridi (es. FR4 legato con PTFE).

- Accettazione: IPC-TM-650 2.6.6 (Shock termico).

8. Test elettrico finale

- Raccomandazione: Test Netlist al 100% più TDR per il controllo dell'impedenza.

- Rischio: Circuiti aperti/cortocircuiti o impedenza fuori specifica che passano all'assemblaggio.

- Accettazione: Certificato di conformità (CoC) con log TDR.

Errori comuni nelle PCB ECCM (e l'approccio corretto)

Anche con un piano solido e una checklist, specifici ostacoli spesso fanno deragliare i progetti di PCB ECCM durante la fase NPI (New Product Introduction).

1. Ignorare il disallineamento CTE degli stackup ibridi

- Errore: Mescolare materiali FR4 e PTFE senza considerare i loro diversi tassi di espansione (CTE).

- Risultato: Delaminazione o fratture dei fori passanti placcati (PTH) durante il reflow.

- Correzione: Utilizzare "spread glass" o fogli di incollaggio specializzati raccomandati dagli esperti di Aerospace Defense PCB per ammortizzare lo stress.

2. Specificare tolleranze eccessive

- Errore: Richiedere una tolleranza di impedenza di ±1% quando ±5% è sufficiente e producibile.

- Risultato: Costi alle stelle e bassa resa.

- Correzione: Consultare il produttore sulle capacità standard (tipicamente da ±5% a ±10%) e progettare il circuito per gestire leggere variazioni.

3. Trascurare l'«effetto pelle»

- Errore: Utilizzare una rugosità del rame standard per linee a frequenza molto alta.

- Risultato: Aumento della perdita di inserzione perché il segnale viaggia lungo la superficie ruvida del rame.

- Correzione: Specificare una lamina di rame "Low Profile" o "Very Low Profile" (VLP) per gli strati RF.

4. Scarsa gestione del percorso termico per gli schermi

- Errore: Posizionare schermi RF metallici senza adeguati via di massa sottostanti.

- Risultato: Lo schermo si riscalda e irradia energia invece di metterla a terra.

- Correzione: Progettare un anello di massa robusto con una fitta cucitura di via dove lo schermo sarà saldato.

5. Affidarsi solo ai valori Dk del datasheet

- Errore: Utilizzare il "Design Dk" da un datasheet senza considerare la frequenza.

- Risultato: Il Dk effettivo a 10GHz è diverso dal Dk a 1MHz, causando sfasamenti.

- Correzione: Richiedere i valori Dk specificamente per la propria frequenza operativa al fornitore del laminato (ad esempio, materiali PCB Rogers).

6. Fiducial inadeguati per l'assemblaggio

- Errore: Omettere i fiducial su schede ad alta densità.

- Risultato: Le macchine pick-and-place non possono allineare con precisione i componenti a passo fine.

- Correzione: Includere fiducial globali e locali, specialmente vicino ai componenti BGA e QFN.

Domande frequenti (FAQ) sui PCB ECCM (Costante Dielettrica (DK)/Fattore di Dissipazione (DF))

D: Qual è la differenza tra un PCB standard e un PCB ECCM? R: I PCB ECCM privilegiano l'integrità del segnale, le basse perdite e le capacità anti-jamming utilizzando materiali avanzati (PTFE/Ceramica) e tolleranze di produzione più strette, mentre i PCB standard si concentrano sulla connettività e sul costo.

D: Posso usare FR4 per applicazioni ECCM? R: Generalmente, no. L'FR4 standard ha un alto fattore di dissipazione (Df) che causa perdita di segnale alle alte frequenze. Tuttavia, l'FR4 ad alte prestazioni (High-Tg, Low-Loss) potrebbe essere utilizzato per strati non-RF in uno stackup ibrido.

D: Qual è la migliore finitura superficiale per schede ECCM ad alta frequenza? R: L'argento ad immersione (Immersion Silver) o l'ENIG sono preferiti. L'argento ad immersione offre la migliore conduttività per i segnali ad alta frequenza (riducendo le perdite per effetto pelle), mentre l'ENIG offre un'eccellente planarità e resistenza all'ossidazione.

D: Come gestisce APTPCB gli stackup ibridi? R: Utilizziamo cicli di laminazione specializzati che si adattano alle diverse temperature e pressioni di polimerizzazione richieste per materiali dissimili (ad esempio, l'incollaggio del Teflon con FR4).

D: Qual è il tempo di consegna tipico per un PCB ECCM? R: Dipende dalla disponibilità del materiale. Se vengono utilizzati laminati a magazzino, 5-10 giorni. Se devono essere ordinati materiali Rogers o Taconic specializzati, possono essere necessarie 3-4 settimane.

D: Supportate gli standard IPC Classe 3? A: Sì, la maggior parte delle applicazioni di difesa e aerospaziali, inclusi i PCB per la gestione della battaglia, richiedono la classe IPC 3, che impone criteri più severi per lo spessore della placcatura, gli anelli anulari e i difetti visivi.

Q: Quali dati sono necessari per un preventivo di impedenza controllata? A: Abbiamo bisogno dell'impedenza target (ad esempio, 50Ω), degli strati specifici coinvolti, dei vincoli di larghezza/spaziatura delle tracce e del set di materiali preferito.

Q: Come si testa l'integrità del segnale? A: Utilizziamo coupon TDR (Riflettometria nel Dominio del Tempo) inclusi sul pannello di produzione per misurare l'impedenza effettiva delle tracce e assicurarci che soddisfino le specifiche di progettazione.

Glossario PCB ECCM (termini chiave)

| Termine | Definizione |

|---|---|

| ECCM | Contromisure elettroniche di contrasto. Tecniche per garantire l'uso efficace dello spettro elettromagnetico nonostante il jamming nemico. |

| ECM | Contromisure elettroniche. Azioni intraprese per prevenire o ridurre l'uso efficace dello spettro elettromagnetico da parte di un nemico (jamming). |

| Dk (Costante Dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica in un campo elettrico. Influisce sulla velocità del segnale. |

| Df (Fattore di Dissipazione) | Una misura del tasso di perdita di potenza di un modo elettrico in un sistema dissipativo. Un valore inferiore è migliore per la RF. |

| Stackup Ibrido | Una costruzione di strati PCB che utilizza due o più tipi diversi di materiali laminati (ad esempio, FR4 + Rogers). |

| Retro-foratura | Il processo di foratura della porzione inutilizzata di un foro passante placcato (stub) per ridurre la riflessione del segnale. |

| Effetto pelle | La tendenza della corrente alternata ad alta frequenza a distribuirsi vicino alla superficie del conduttore. |

| CTE (Coefficiente di Dilatazione Termica) | Quanto un materiale si espande quando riscaldato. Le disuguaglianze causano problemi di affidabilità. |

| TDR (Riflettometria nel Dominio del Tempo) | Una tecnica di misurazione utilizzata per determinare l'impedenza di una traccia PCB. |

| IPC Classe 3 | La classe di prestazioni più elevata per la produzione di PCB, destinata a prodotti ad alta affidabilità dove i tempi di inattività non sono accettabili. |

| Vias (Ciechi/Interrati) | I vias ciechi collegano uno strato esterno a uno strato interno; i vias interrati collegano solo gli strati interni. Usati in HDI. |

| Riferimento fiduciale | Un marcatore in rame sul PCB utilizzato dalle macchine di assemblaggio per l'allineamento ottico. |

Conclusionee: Prossimi passi per i PCB ECCM

La produzione di un PCB ECCM è una disciplina che fonde la scienza dei materiali con l'ingegneria di precisione. Che l'applicazione sia un PCB per la gestione della battaglia per una nave navale o un PCB di comando e controllo per un'unità terrestre mobile, l'obiettivo rimane lo stesso: resilienza assoluta del segnale in un ambiente caotico.

Per garantire che il vostro progetto si muova senza intoppi dal concetto al campo, la convalida precoce è fondamentale. Quando siete pronti a procedere, preparate i vostri file Gerber, i requisiti di stackup e le specifiche di classe IPC.

Pronto per la produzione? Contattate APTPCB per una revisione DFM completa. Analizzeremo il vostro progetto per la compatibilità dei materiali, il controllo dell'impedenza e la producibilità per garantire che la vostra elettronica di difesa funzioni esattamente come richiesto.