La rapida espansione dell'infrastruttura dei veicoli elettrici ha spostato l'attenzione della produzione elettronica verso sistemi ad alta potenza e alta affidabilità. Al centro di ogni stazione di ricarica – che sia una wall box residenziale o un supercharger autostradale – si trova il PCB del caricabatterie EV. Questa scheda di circuito non è semplicemente un supporto per i componenti; è la giunzione critica che gestisce la conversione di potenza, il monitoraggio della sicurezza e la comunicazione tra la rete e il veicolo.

La progettazione e la produzione di queste schede richiedono un allontanamento dalle pratiche standard dell'elettronica di consumo. Le tensioni sono più elevate, i carichi termici più intensi e la tolleranza ai guasti è praticamente zero. Gli ingegneri devono gestire complessi compromessi tra peso del rame, materiali dielettrici e regole di spaziatura per garantire sicurezza e longevità.

Presso APTPCB (APTPCB PCB Factory), abbiamo osservato che i progetti di maggior successo danno priorità alla Progettazione per la Produzione (DFM) nelle prime fasi del ciclo di sviluppo. Questa guida serve come risorsa completa per ingegneri e team di approvvigionamento. Tratteremo tutto, dalla definizione dell'ambito di un PCB EV alle metriche specifiche che ne convalidano la qualità.

Punti chiave per il PCB del caricabatterie EV

- Complessità del sistema: Un caricabatterie EV è raramente una singola scheda; è un sistema composto da moduli di conversione di potenza, logica di controllo e comunicazione.

- La sicurezza prima di tutto: Le distanze di isolamento e di fuga ad alta tensione sono le fondamenta non negoziabili della progettazione del PCB del caricabatterie EV.

- Gestione termica: I substrati in rame pesante e con anima metallica sono spesso richiesti per gestire correnti che vanno da 32A a oltre 500A.

- Criticità del materiale: Il FR4 standard è spesso insufficiente; sono essenziali materiali con alto CTI (Indice di Tracciamento Comparativo) e alta Tg (Temperatura di Transizione Vetrosa).

- Validazione: Test rigorosi, inclusi Hi-Pot e cicli termici, assicurano che la scheda sopravviva ad ambienti esterni difficili.

- Partner di produzione: Lavorare con un produttore specializzato come APTPCB garantisce l'aderenza agli standard automobilistici come IATF 16949.

Cosa significa realmente una PCB per caricabatterie EV (ambito e confini)

Avendo stabilito l'importanza di alto livello di questi componenti, dobbiamo prima definire esattamente cosa costituisce una PCB per caricabatterie EV all'interno del più ampio ecosistema di ricarica.

Il termine è spesso usato come un termine generico, ma in pratica si riferisce a un gruppo di schede specializzate che lavorano all'unisono. Una stazione di ricarica robusta non è un monolite; è un sistema distribuito. Comprendere questa segmentazione è vitale per selezionare i materiali giusti per ogni sotto-assemblaggio.

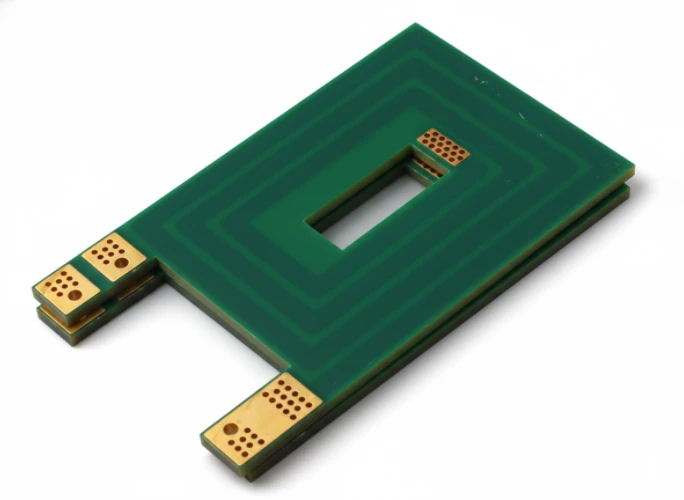

La scheda di conversione di potenza (PCB convertitore EV)

Questo è il "muscolo" del sistema. Nei caricabatterie rapidi DC, questa scheda gestisce la rettifica (AC a DC) e la regolazione della tensione. Si occupa di alte tensioni (da 400V a 800V+) e alte correnti.

- Funzione primaria: Commutazione di potenza, rettifica e filtraggio.

- Caratteristica chiave: Tracce di rame spesse, ampia spaziatura e gestione termica robusta.

L'unità di controllo (PCB del controller EV)

Se il convertitore è il muscolo, questo è il cervello. Gestisce la logica di ricarica, i protocolli di sicurezza e l'interfaccia utente. Monitora lo stato della batteria e regola il flusso di corrente di conseguenza.

- Funzione primaria: Elaborazione logica, monitoraggio della sicurezza e controllo dei relè.

- Caratteristica chiave: Interconnessioni ad alta densità (HDI), componenti a passo fine e focus sull'integrità del segnale.

Il modulo di comunicazione (PCB del gateway EV)

I caricabatterie moderni sono dispositivi IoT. Comunicano con la rete di backend per la fatturazione e con il veicolo per i protocolli di handshake (come ISO 15118).

- Funzione primaria: Wi-Fi, 4G/5G, Bluetooth e PLC (Power Line Communication).

- Caratteristica chiave: Controllo dell'impedenza e schermatura RF.

L'interfaccia batteria (PCB della batteria EV)

Sebbene tecnicamente parte del sistema di gestione della batteria (BMS) del veicolo, il caricabatterie deve interfacciarsi senza soluzione di continuità con questa scheda. Il PCB del caricabatterie deve interpretare i segnali dal PCB della batteria EV per prevenire il sovraccarico o l'instabilità termica.

Suddividendo il "PCB del caricabatterie EV" in queste categorie specifiche, i progettisti possono applicare gli standard IPC e le scelte dei materiali corretti a ciascuna sezione, anziché sovra-ingegnerizzare l'intero sistema.

Metriche importanti per i PCB dei caricabatterie EV (come valutare la qualità)

Comprendere l'ambito è il primo passo; misurare la qualità attraverso metriche tecniche specifiche è il secondo.

Nei settori automobilistico e dell'energia ad alta potenza, termini vaghi come "buona qualità" sono insufficienti. Sono necessari dati quantificabili per prevedere come una PCB per caricabatterie EV si comporterà sotto carico. Le seguenti metriche sono gli indicatori primari dell'idoneità di una scheda per applicazioni EV.

| Metrica | Perché è importante | Intervallo / Fattore tipico | Come misurare |

|---|---|---|---|

| CTI (Indice di Tracciamento Comparativo) | Determina la resistenza del PCB alla rottura elettrica (tracking) sulla superficie sotto tensione. Cruciale per la sicurezza nei caricabatterie ad alta tensione. | PLC 0 (600V+) è lo standard per i caricabatterie EV. Il FR4 standard è spesso solo 175V. | Metodo di prova standard IEC 60112. |

| Tg (Temperatura di Transizione Vetrosa) | La temperatura alla quale il materiale del PCB passa da duro a morbido. L'elevato calore dovuto alla carica richiede un'alta Tg per prevenire la delaminazione. | >170°C (Alta Tg) è raccomandato. Lo standard è 130-140°C. | DSC (Calorimetria Differenziale a Scansione) o TMA. |

| Peso del Rame | Definisce la capacità di trasporto della corrente. Il rame più spesso riduce la resistenza e la generazione di calore. | 2 oz a 6 oz (o più). L'elettronica standard utilizza 1 oz. | Analisi di micro-sezione o misurazione del peso. |

| Tensione di rottura dielettrica | La tensione massima che l'isolamento può sopportare prima di condurre. Essenziale per l'isolamento strato-strato. | >1000V/mil. L'intero stackup deve superare la tensione di picco del sistema + il margine di sicurezza. | Test Hi-Pot (Alto Potenziale). |

| Conducibilità termica | Quanto efficientemente il materiale trasferisce il calore lontano dai componenti. Critico per i PCB a nucleo metallico (MCPCB). | 1,0 W/mK a 3,0 W/mK per FR4; >2,0 W/mK per MCPCB. | Metodo flash laser o flusso di calore a stato stazionario. |

| Resistenza al CAF | Resistenza alla crescita di filamenti anodici conduttivi (CAF), che causano cortocircuiti interni nel tempo in ambienti umidi. | Deve essere un materiale di grado resistente al CAF. | Test Temperatura-Umidità-Bias (THB). |

Perché queste metriche definiscono il successo: Se si seleziona un materiale FR4 standard con un CTI di 175V per un progetto di caricabatterie da 400V, il rischio di tracciamento del carbonio e di archi elettrici aumenta significativamente. Allo stesso modo, ignorare la resistenza al CAF nei caricabatterie esterni esposti all'umidità può portare a guasti catastrofici sul campo dopo pochi mesi di funzionamento.

Guida alla selezione: Come scegliere il PCB giusto per i caricabatterie EV

Le metriche forniscono i dati, ma lo scenario applicativo specifico detta la scelta finale della tecnologia e del materiale.

Non tutti i caricabatterie sono uguali. Un caricabatterie domestico ha requisiti molto diversi rispetto a un caricabatterie ultra-veloce a bordo strada. Ecco una ripartizione degli scenari comuni e come scegliere la tecnologia PCB corretta per ciascuno.

Scenario 1: Wallbox AC residenziale (Livello 2)

- Contesto: Ricarica da 7kW a 22kW. Situata in garage o vialetti.

- La sfida: Sensibilità ai costi combinata con una gestione della potenza moderata.

- Strategia di selezione:

- Materiale: Il FR4 standard (Tg elevato 150°C) è solitamente sufficiente.

- Rame: Da 2 oz a 3 oz di rame sono tipicamente sufficienti per i percorsi di potenza.

- Compromesso: Si può risparmiare sui materiali esotici, ma non si può compromettere la distanza di sicurezza per la certificazione UL.

Scenario 2: Caricatore rapido DC pubblico (Livello 3)

- Contesto: 50kW a 350kW+. Alta tensione (400V-800V).

- La sfida: Generazione di calore estrema e rischi per la sicurezza ad alta tensione.

- Strategia di selezione:

- Materiale: FR4 ad alto CTI (>600V) o tecnologia specializzata di PCB a rame pesante.

- Termico: Spesso richiede PCB a nucleo metallico (MCPCB) per i moduli di potenza per dissipare il calore direttamente allo chassis.

- Compromesso: Costo e peso maggiori, ma essenziale per l'affidabilità.

Scenario 3: Caricatore di bordo (OBC)

- Contesto: Il caricatore integrato nell'auto che converte l'alimentazione CA della rete in CC per la batteria.

- La sfida: Spazio limitato, vibrazioni elevate e temperatura elevata.

- Strategia di selezione:

- Tecnologia: HDI (Interconnessione ad alta densità) combinata con rigido-flessibile è comune per inserire logica complessa in spazi ristretti.

- Affidabilità: Deve soddisfare rigorosi standard di vibrazione automobilistica (componenti AEC-Q100, PCB IPC Classe 3).

- Compromesso: Il complesso processo di produzione richiede un fornitore con certificazione automobilistica.

Scenario 4: Integrazione del sistema di gestione della batteria (BMS)

- Contesto: Il PCB della batteria EV monitora lo stato delle celle e comunica con il caricabatterie.

- La sfida: Misurazione di precisione e isolamento ad alta tensione.

- Strategia di selezione:

- Integrità del segnale: Un design a basso rumore è fondamentale per misurare i cambiamenti di millivolt nelle celle della batteria.

- Isolamento: Fessure fisiche o ritagli nel PCB sono spesso utilizzati per separare il rilevamento ad alta tensione dalla logica a bassa tensione.

Scenario 5: Ricarica per flotte e industriale

- Contesto: Ricarica di autobus elettrici, camion o carrelli elevatori. Cicli di lavoro continui.

- La sfida: Durata. Questi caricabatterie funzionano quasi 24 ore su 24, 7 giorni su 7.

- Strategia di selezione:

- Durata: Placcatura più spessa nei fori passanti (IPC Classe 3) per resistere ai cicli termici.

- Protezione: È richiesto un rivestimento conforme pesante o un'incapsulamento per proteggere da polvere e contaminanti industriali.

Scenario 6: Caricabatterie EV portatili (cavi di emergenza)

- Contesto: Il "mattone" sul cavo di ricarica.

- La sfida: Shock meccanico (caduta) e resistenza agli agenti atmosferici.

- Strategia di selezione:

- Meccanico: PCB spessi (2,0 mm o 2,4 mm) per la rigidità meccanica.

- Layout: Layout compatto per adattarsi a un contenitore rinforzato.

Punti di controllo per l'implementazione di PCB per caricabatterie EV (dalla progettazione alla produzione)

La selezione del giusto tipo di scheda porta direttamente alla fase di ingegneria, dove le scelte teoriche devono essere convertite in un design producibile.

Presso APTPCB, esaminiamo centinaia di progetti EV ogni anno. La transizione da un file CAD a una scheda fisica è il punto in cui la maggior parte dei rischi può essere mitigata. Raccomandiamo un sistema di punti di controllo strutturato durante la fase di progettazione.

Punto di controllo 1: Verifica delle distanze di fuga e di isolamento

- Raccomandazione: Utilizzare gli standard UL 840 o IEC 60664-1 per calcolare la spaziatura richiesta in base al grado di inquinamento e alla tensione.

- Rischio: Scariche ad arco tra le tracce.

- Accettazione: DRC (Design Rule Check) automatizzato impostato su vincoli di alta tensione, seguito da revisione manuale.

Punto di controllo 2: Progettazione dei via termici

- Raccomandazione: Per i componenti di potenza, posizionare i via termici direttamente nel pad. Utilizzare via tappati e coperti (VIPPO) se la saldatura lo richiede, o via aperti se la risalita della saldatura è gestita.

- Rischio: Surriscaldamento dei componenti a causa di uno scarso trasferimento di calore agli strati interni.

- Accettazione: Simulazione termica che mostra che le temperature di giunzione rimangono entro limiti di sicurezza.

Punto di controllo 3: Compensazione dell'incisione del rame pesante

- Raccomandazione: Quando si utilizza un PCB a rame spesso (ad esempio, 4 oz+), aumentare la spaziatura tra le tracce. L'incisione del rame spesso si traduce in una forma di traccia trapezoidale, riducendo il traferro effettivo.

- Rischio: Cortocircuiti o fallimento dei test di distanza elettrica.

- Accettazione: Consultare le linee guida DFM del produttore per la spaziatura minima basata sul peso del rame.

Checkpoint 4: Selezione della maschera di saldatura

- Raccomandazione: Utilizzare una maschera di saldatura di alta qualità e con tensione nominale elevata. Assicurarsi che le dighe della maschera tra i pad siano sufficienti a prevenire ponti di saldatura.

- Rischio: Ponti di saldatura su pin ad alta tensione con passo fine.

- Accettazione: Verificare che la larghezza minima della diga di saldatura (tipicamente 4 mil) sia mantenibile.

Checkpoint 5: Bilanciamento dello stackup dei layer

- Raccomandazione: Assicurare uno stackup simmetrico per prevenire la deformazione. Le schede EV spesso hanno rame spesso sugli strati interni; se sbilanciata, la scheda si incurverà durante il reflow.

- Rischio: La deformazione della scheda causa difetti di assemblaggio o l'incapacità di adattarsi all'alloggiamento.

- Accettazione: Esaminare lo stackup con il produttore prima di congelare il design.

Checkpoint 6: Ottimizzazione del percorso ad alta corrente

- Raccomandazione: Evitare angoli retti sulle tracce ad alta corrente. Utilizzare poligoni/piani piuttosto che tracce sottili.

- Rischio: L'affollamento di corrente negli angoli crea punti caldi (problemi di densità di corrente).

- Accettazione: Simulazione della densità di corrente.

Checkpoint 7: Selezione della finitura superficiale

- Raccomandazione: L'ENIG (Nichel Chimico Oro ad Immersione) è preferito per superfici piane (ottimo per passo fine) e resistenza alla corrosione. L'HASL è accettabile per design semplici ma meno planare.

- Rischio: Scarse giunzioni di saldatura su componenti complessi.

- Accettazione: Specificare la finitura in base ai requisiti di assemblaggio.

Checkpoint 8: Revisione DFM finale

- Raccomandazione: Inviare i dati per un controllo completo delle linee guida DFM prima della produzione.

- Rischio: Ritardi di produzione dovuti a richieste di ingegneria "in sospeso".

- Accettazione: Rapporto DFM pulito dal produttore.

Errori comuni nei PCB per caricabatterie EV (e l'approccio corretto)

Anche con un piano solido, specifici inconvenienti possono far deragliare la produzione o causare guasti sul campo. Ecco gli errori più frequenti che riscontriamo nei design di PCB per caricabatterie EV.

1. Sottostima dell'espansione termica (disallineamento CTE)

- L'errore: Utilizzare FR4 standard con grandi componenti ceramici o rame pesante senza considerare l'espansione sull'asse Z.

- La conseguenza: I fori passanti placcati (PTH) si crepano o si separano dagli strati interni durante il ciclo termico.

- La soluzione: Utilizzare materiali ad alto Tg e materiali con CTE (Coefficiente di Espansione Termica) inferiore per adattarsi allo stress dei componenti.

2. Slot di isolamento insufficienti

- L'errore: Affidarsi esclusivamente alla maschera di saldatura per l'isolamento ad alta tensione. La maschera di saldatura non è considerata un isolante affidabile dagli standard di sicurezza come UL.

- La conseguenza: Fallimento della certificazione di sicurezza.

- La soluzione: Aggiungere fessure fisiche fresate (intercapedini d'aria) tra i lati primario ad alta tensione e secondario a bassa tensione.

3. Ignorare il grado di inquinamento

- L'errore: Progettare per un ambiente di laboratorio pulito (Grado di inquinamento 1) quando il caricabatterie sarà all'esterno (Grado di inquinamento 3).

- La conseguenza: L'accumulo di polvere e umidità porta a fenomeni di tracking e cortocircuiti.

- La soluzione: Progettare regole di spaziatura per il Grado di inquinamento 3 e applicare un rivestimento conforme.

4. Scarsa posizione dei connettori

- L'errore: Posizionare connettori ad alta forza (per cavi di ricarica) al centro della scheda senza supporto meccanico.

- La conseguenza: La flessione della scheda provoca crepe nelle saldature o nelle tracce.

- La soluzione: Posizionare i connettori vicino ai fori di montaggio o ai bordi della scheda e utilizzare un fissaggio meccanico aggiuntivo.

5. Trascurare i punti di test in-circuit (ICT)

- L'errore: Progettare una scheda densa senza punti di test per la validazione della produzione di massa.

- La conseguenza: Impossibilità di testare efficientemente le schede sulla linea di assemblaggio.

- La soluzione: Includere piazzole di test su un singolo lato del PCB per i dispositivi a pogo-pin.

6. Trascurare il bilanciamento del rame

- L'errore: Grandi piani di rame su un lato e tracce sparse sull'altro.

- La conseguenza: Grave deformazione ("effetto patatina") durante la saldatura a rifusione.

- La soluzione: Utilizzare il "copper thieving" (retinatura) nelle aree vuote per bilanciare la distribuzione del rame.

Domande frequenti (FAQ) sui PCB per caricabatterie EV (Progettazione per la Produzione (DFM), stackup, impedenza, classe IPC)

Per chiarire eventuali incertezze, ecco le domande più frequenti che gli ingegneri pongono riguardo alla produzione di PCB per caricabatterie EV.

D: Posso usare FR4 standard per un caricabatterie EV? R: Per i caricabatterie di livello 1 a bassa potenza, sì. Tuttavia, per i caricabatterie di livello 2 e i caricabatterie rapidi DC, sono tipicamente necessari materiali FR4 ad alto Tg (Tg >170°C) e ad alto CTI (>600V) per garantire sicurezza e affidabilità.

D: Qual è la migliore finitura superficiale per i PCB EV? R: L'ENIG è generalmente preferito perché offre una superficie piana per il posizionamento dei componenti e un'eccellente resistenza alla corrosione. L'argento ad immersione è utilizzato anche in alcune applicazioni automobilistiche ma richiede un'attenta manipolazione.

D: Quanto deve essere spesso il rame? R: Dipende dalla corrente. Le schede di controllo utilizzano 1 oz standard. Le schede di potenza spesso utilizzano rame da 3 oz, 4 oz o anche 6 oz. Per correnti estremamente elevate, vengono utilizzate sbarre collettrici o PCB a nucleo metallico.

D: Ho bisogno della certificazione UL per il PCB? R: Sì. Il PCB nudo deve avere una classificazione di infiammabilità UL 94 V-0. Inoltre, l'intero assemblaggio del caricabatterie richiederà probabilmente la certificazione UL/CE, che richiede che il PCB soddisfi specifici standard di spaziatura e materiali.

D: Qual è la differenza tra un PCB convertitore EV e un PCB controller EV? A: La PCB del convertitore EV gestisce la conversione ad alta potenza (AC-DC o DC-DC) e si occupa di alta tensione/corrente. La PCB del controller EV gestisce la logica, la comunicazione e l'interfaccia utente, operando a basse tensioni (5V, 12V).

D: Perché il CTI è importante? A: Il CTI (Indice Comparativo di Tracciamento) misura quanto facilmente un materiale conduce elettricità sulla sua superficie quando contaminato. Alta tensione + contaminanti esterni = alto rischio di formazione di archi. I materiali con CTI elevato resistono a questo.

D: Come testate queste schede? A: Oltre al test E standard (Aperto/Corto), le schede EV spesso subiscono test Hi-Pot (isolamento ad alta tensione), test di controllo dell'impedenza (per le comunicazioni) e test di stress termico.

D: Qual è il tempo di consegna per le PCB dei caricabatterie EV? A: I prototipi possono essere realizzati in 24-48 ore. La produzione di massa richiede tipicamente 2-4 settimane a seconda della disponibilità dei materiali (specialmente per rame pesante o laminati specializzati).

Glossario PCB caricabatterie EV (termini chiave)

Infine, definiamo il vocabolario tecnico utilizzato in questa guida per garantire chiarezza nelle vostre specifiche.

| Termine | Definizione |

|---|---|

| BMS | Sistema di gestione della batteria. Il sistema elettronico che gestisce una batteria ricaricabile (bilanciamento delle celle, monitoraggio). |

| Distanza di fuga | La distanza più breve tra due parti conduttive lungo la superficie dell'isolamento. |

| Distanza in aria | La distanza più breve tra due parti conduttive attraverso l'aria. |

| CTI | Indice di Tracciamento Comparativo. Una misura delle proprietà di scarica elettrica (tracciamento) di un materiale isolante. |

| EVSE | Apparecchiatura di Alimentazione per Veicoli Elettrici. Il termine tecnico per la stazione/infrastruttura di ricarica. |

| Heavy Copper | PCB con spessore del rame generalmente superiore a 3 oz (105 µm) per piede quadrato. |

| Hi-Pot Test | Test ad Alto Potenziale. Verifica la capacità di isolamento del PCB applicando alta tensione. |

| IATF 16949 | Lo standard internazionale per i sistemi di gestione della qualità automobilistica. |

| OBC | Caricabatterie di Bordo. Il dispositivo all'interno del veicolo che converte l'alimentazione CA della rete in CC per la batteria. |

| Pollution Degree | Grado di Inquinamento. Una classificazione delle condizioni ambientali (polvere, umidità) che l'apparecchiatura dovrà affrontare. |

| Tg | Temperatura di Transizione Vetrosa. Il punto in cui il substrato del PCB passa da uno stato rigido a uno stato deformabile. |

| Thermal Vias | Vie Termiche. Fori placcati progettati specificamente per trasferire il calore da uno strato del PCB a un altro (solitamente a un piano di massa). |

| V-0 | Uno standard di infiammabilità UL 94 che indica che il materiale smette di bruciare entro 10 secondi su un campione verticale. |

Conclusionee: Prossimi passi per i PCB dei caricabatterie EV

La PCB per caricabatterie EV è la spina dorsale della rivoluzione della mobilità elettrica. Che tu stia progettando un controller domestico compatto o un convertitore DC ad alta potenza, i principi rimangono gli stessi: dare priorità alla sicurezza attraverso la spaziatura, gestire il calore attraverso la selezione dei materiali e convalidare l'affidabilità attraverso test rigorosi.

Il successo in questo campo richiede più di un semplice schema; richiede una strategia di produzione che tenga conto delle dure realtà dell'elettronica ad alta tensione.

Pronto a passare dal concetto alla produzione? Presso APTPCB, siamo specializzati nella fabbricazione di PCB per applicazioni automobilistiche e ad alta potenza. Per ottenere un preventivo accurato e una revisione DFM gratuita, si prega di preparare quanto segue:

- File Gerber: Formato RS-274X.

- Dettagli dello stackup: Numero di strati e peso del rame desiderati.

- Specifiche del materiale: Requisito Tg e valore CTI.

- Requisiti di test: Specifici vincoli Hi-Pot o di impedenza.

Contatta il nostro team di ingegneri oggi stesso per assicurarti che la tua infrastruttura EV sia costruita su una base di qualità.