I sistemi PCB per la gestione agricola sono la spina dorsale dell'automazione agricola moderna, controllando tutto, dalle linee di alimentazione automatizzate alla regolazione climatica e al trattamento dei rifiuti. A differenza dell'elettronica di consumo standard, un PCB per la gestione agricola deve sopravvivere in ambienti difficili caratterizzati da elevata umidità, concentrazioni di ammoniaca, polvere e temperature fluttuanti. Gli ingegneri che progettano per questo settore devono dare priorità alla durabilità e alla protezione ambientale per prevenire guasti prematuri sul campo.

Presso APTPCB (Fabbrica di PCB APTPCB), osserviamo che l'elettronica agricola di maggior successo combina strategie di layout robuste con rivestimenti protettivi specializzati. Questa guida copre le regole di progettazione specifiche, le specifiche di produzione e i protocolli di risoluzione dei problemi necessari per costruire schede affidabili per applicazioni di gestione del pollame e dei rifiuti.

PCB per la gestione agricola: risposta rapida (30 secondi)

Se stai progettando o acquistando un PCB per la gestione agricola, questi sono i requisiti non negoziabili per l'affidabilità:

- La protezione ambientale è obbligatoria: È necessario applicare un rivestimento conforme (acrilico, silicone o uretano) per proteggere dalla corrosione da umidità e ammoniaca, comune nei pollai.

- La finitura superficiale è importante: Utilizzare ENIG (Nichel Chimico ad Immersione Oro) anziché HASL. ENIG offre una migliore planarità per i componenti a passo fine e una resistenza alla corrosione superiore.

- Materiali ad alto Tg: Utilizzare FR4 con un Tg (temperatura di transizione vetrosa) elevato di almeno 150°C o 170°C per resistere ai cicli termici in contenitori esterni o non condizionati.

- Larghezze di traccia ampie: Le tracce di alimentazione per i motori (alimentatori, ventilatori) dovrebbero essere più larghe rispetto ai calcoli standard per minimizzare l'aumento di calore; considerare rame da 2oz o 3oz per percorsi ad alta corrente.

- Isolamento: Isolare otticamente la logica a bassa tensione (sensori/MCU) dalla commutazione ad alta tensione (relè/contattori) per prevenire rumore e danni da sovratensione.

- Validazione: Le schede devono superare i test di nebbia salina e di polarizzazione temperatura-umidità (THB) prima della produzione di massa.

Quando si applica il PCB per la gestione agricola (e quando no)

Comprendere l'ambiente operativo è il primo passo per specificare la scheda corretta.

Utilizzare gli standard PCB per la gestione agricola quando:

- Elevata esposizione all'ammoniaca: Il dispositivo opera all'interno di stalle per bestiame, specificamente per applicazioni di PCB per la gestione avicola dove i livelli di ammoniaca sono elevati.

- Esposizione esterna: L'attrezzatura controlla sistemi di irrigazione o di PCB per la gestione dei rifiuti esposti a pioggia, condensa o luce solare diretta.

- Vibrazioni e urti: Il PCB è montato su macchinari in movimento, come trattori automatizzati, mietitrici o nastri trasportatori di alimentazione.

- Reti elettriche instabili: Il sito di installazione si trova in un'area rurale con frequenti picchi di tensione, che richiedono una robusta protezione contro le sovratensioni e un condizionamento dell'alimentazione sul PCB.

- Ciclo di vita lungo: L'attrezzatura dovrebbe durare 5-10 anni senza manutenzione sul campo.

NON utilizzare questi standard (utilizzare le regole standard dei PCB consumer) quando:

- Ufficio climatizzato: Il server di gestione del software si trova in un ufficio agricolo pulito e climatizzato.

- Sensori usa e getta: Data logger monouso a breve termine che vengono sigillati e scartati dopo una stagione (anche se la protezione di base dall'umidità si applica comunque).

- Banco di prototipazione: Sviluppo iniziale del codice su una breadboard in laboratorio (tuttavia, passare immediatamente a specifiche robuste per le prove sul campo).

Regole e specifiche dei PCB per la gestione agricola (parametri e limiti chiave)

La seguente tabella illustra i parametri di progettazione critici per l'elettronica agricola. L'adesione a questi valori riduce il rischio di resi sul campo a causa dello stress ambientale.

| Regola / Parametro | Valore / Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Materiale di base | FR4 High Tg (≥150°C) | Previene la delaminazione durante i cicli termici in fienili non condizionati. | Controllare la scheda tecnica (es. Isola 370HR). | Deformazione della scheda o crepe a barilotto. |

| Peso del rame | 2oz (70µm) o superiore | Gestisce la corrente per motori/attuatori; resistenza meccanica. | Analisi in microsezione. | Tracce di surriscaldamento; circuiti aperti. |

| Finitura superficiale | ENIG (Oro ad immersione) | Resiste all'ossidazione/corrosione meglio del HASL in aria umida. | Ispezione visiva; Raggi X. | Corrosione del pad; guasto del giunto di saldatura. |

| Rivestimento conforme | Silicone o Uretano (Tipo SR/UR) | Blocca umidità, polvere e ammoniaca dal raggiungere il metallo. | Ispezione con luce UV (se tracciante aggiunto). | Cortocircuiti dovuti alla crescita dendritica. |

| Spaziatura delle tracce | ≥ 8 mil (0,2 mm) | Riduce il rischio di archi elettrici dovuti all'accumulo di polvere/umidità. | DRC (Design Rule Check) in CAD. | Archi elettrici; correnti di dispersione. |

| Protezione dei via | Tented o Tappato | Impedisce a sostanze chimiche/umidità di rimanere intrappolate nei barilotti dei via. | Ispezione visiva. | Corrosione all'interno dei via; guasto a lungo termine. |

| Maschera di saldatura | Verde (Diga alta) | Il verde standard ha spesso le migliori proprietà di resistenza chimica. | Test di resistenza chimica. | Distacco della maschera; esposizione del rame. |

| Classificazione dei componenti | Industriale (da -40°C a +85°C) | Assicura il funzionamento durante i geli invernali e il caldo estivo. | Revisione della BOM. | Il sistema si blocca o si ripristina in condizioni climatiche estreme. |

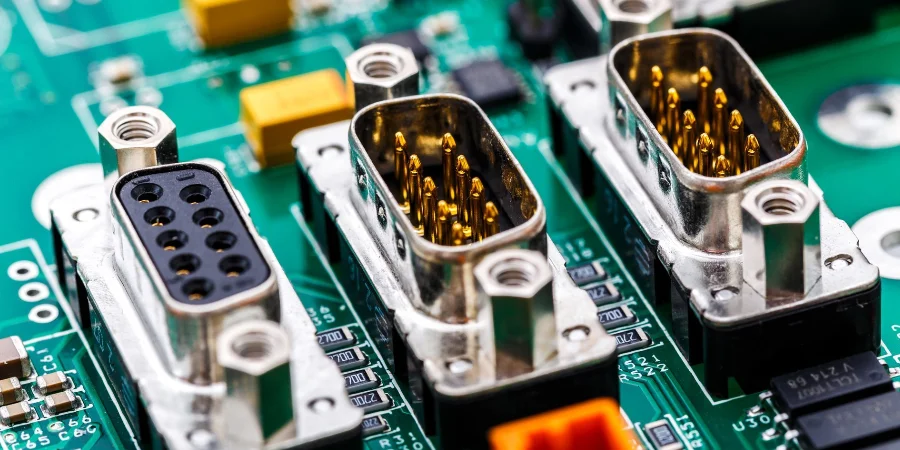

| Placcatura del connettore | Flash d'oro o Oro duro | Previene la corrosione da sfregamento sotto vibrazione. | Verifica del datasheet. | Perdita di segnale intermittente. |

| Punti di test | Pad resistenti alla corrosione | Consente la diagnostica sul campo senza raschiare il rivestimento. | Controllo del fixture ICT. | Impossibile risolvere i problemi sul campo. |

| Isolamento di potenza | Optoaccoppiatori / Galvanico | Protegge la MCU dal contraccolpo induttivo di pompe/ventilatori. | Revisione dello schema. | Bruciatura della MCU; reset casuali. |

| Grado di protezione IP (Contenitore) | IP65 o IP67 | Il PCB si affida all'involucro per la difesa primaria. | Test di ingresso acqua. | Danni catastrofici da acqua. |

Fasi di implementazione del PCB per la gestione agricola (punti di controllo del processo)

La progettazione di un PCB affidabile per la gestione avicola o di un controller agricolo generale richiede un flusso di lavoro disciplinato. Seguire questi passaggi per garantire che il prodotto finale soddisfi gli standard industriali.

Profilazione ambientale

- Azione: Misurare l'intervallo di temperatura, l'umidità e la presenza di sostanze chimiche (ad es. ammoniaca, pesticidi) dell'ambiente target.

- Parametro chiave: Temperatura operativa massima e concentrazione chimica.

- Verifica: La BOM supporta da -40°C a +85°C?

Progettazione schematica con protezione

- Azione: Aggiungere diodi TVS, fusibili e condensatori di filtraggio su tutte le linee I/O e di alimentazione.

- Parametro chiave: Tensione di sovratensione (ad es. 2kV per le linee di alimentazione).

- Verifica: Tutti gli ingressi dei sensori sono protetti contro le scariche statiche e le sovratensioni?

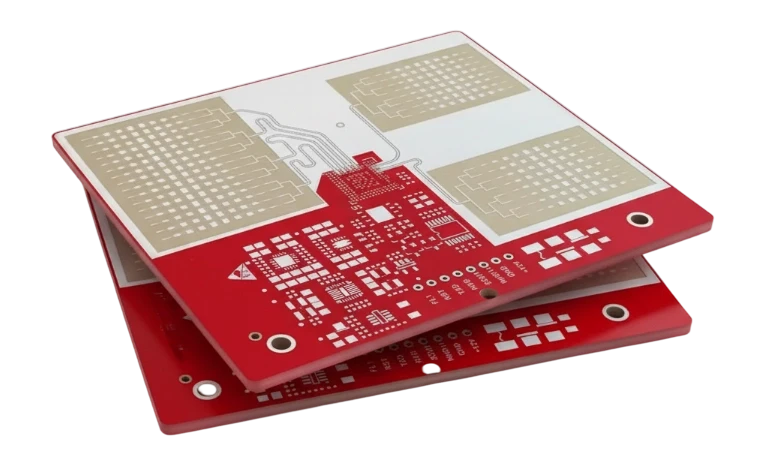

Stackup e selezione dei materiali

- Azione: Selezionare un laminato High Tg e definire il peso del rame in base ai requisiti di corrente.

- Parametro chiave: Capacità di PCB a rame pesante (2oz+).

- Controllo: Confermare il controllo dell'impedenza se si utilizzano moduli wireless a lungo raggio (LoRa/Zigbee).

Layout per Alta Tensione/Corrente

- Azione: Separare la logica a bassa tensione dai relè CA ad alta tensione di almeno 3 mm (distanza di fuga).

- Parametro chiave: Distanze di fuga e di isolamento.

- Controllo: Eseguire un DRC ad alta tensione.

Revisione del Design for Manufacturing (DFM)

- Azione: Inviare i Gerbers al produttore per verificare la presenza di trappole acide e ponti di saldatura.

- Parametro chiave: Anello anulare minimo (assicurarsi che sia robusto, ad esempio 6 mil).

- Controllo: Rapporto di approvazione del produttore.

Fabbricazione e assemblaggio del prototipo

- Azione: Produrre un piccolo lotto (5-10 unità) con la finitura superficiale specificata (ENIG).

- Parametro chiave: Qualità del giunto di saldatura (IPC-A-610 Classe 2 o 3).

- Controllo: Ispezione visiva e test funzionale.

Applicazione del rivestimento conforme

- Azione: Applicare il rivestimento sulla PCBA, mascherando connettori e sensori.

- Parametro chiave: Spessore del rivestimento (tipicamente 25-75 µm).

- Controllo: Ispezione UV per garantire una copertura completa.

Test di vita accelerata

- Azione: Sottoporre il prototipo a cicli termici e nebbia salina.

- Parametro chiave: Funzionalità dopo 48-96 ore di stress.

- Controllo: Nessuna corrosione o degrado del segnale.

Prova sul campo (Beta)

- Azione: Installare le unità in un ambiente agricolo reale per 30 giorni.

- Parametro chiave: Tempo di attività e registri degli errori.

- Controllo: Verificare l'assenza di falsi inneschi dovuti a rumore elettrico.

Risoluzione dei problemi dei PCB di gestione agricola (modalità di guasto e soluzioni)

Anche con una progettazione robusta, possono verificarsi guasti. Utilizzare questa guida per diagnosticare i problemi nei sistemi PCB di gestione dei rifiuti e in altri dispositivi elettronici agricoli.

Sintomo: Letture intermittenti del sensore

- Causa: Vibrazioni dei macchinari che causano l'usura dei connettori o saldature fredde.

- Controllo: Ispezionare i pin del connettore per ossidazione nera; controllare le saldature per crepe.

- Soluzione: Rilavorare le saldature; sostituire i connettori con versioni placcate in oro; applicare colla bloccante.

- Prevenzione: Utilizzare connettori bloccabili (es. Molex) e aggiungere scarichi di tensione ai cavi.

Sintomo: Corrosione verde/nera sui pad

- Causa: Infiltrazione di ammoniaca o umidità che reagisce con rame/saldatura.

- Controllo: Ispezionare i bordi della scheda e le aree in cui il rivestimento potrebbe essere sottile.

- Soluzione: Pulire con alcool isopropilico (se minore); di solito richiede la sostituzione della scheda.

- Prevenzione: Migliorare il processo di rivestimento conforme per PCB; passare all'incapsulamento per casi estremi.

Sintomo: Reset casuale della MCU

- Causa: EMI/RFI da grandi motori o pompe che condividono la linea di alimentazione.

- Controllo: Monitorare i rail di alimentazione con un oscilloscopio durante l'avvio del motore.

- Soluzione: Aggiungere perline di ferrite esterne; migliorare i condensatori di disaccoppiamento.

Prevenzione: Isolare otticamente tutti gli I/O; utilizzare un alimentatore separato per la logica.

Sintomo: Surriscaldamento della scheda

- Causa: Accumulo di polvere che agisce da isolante, o tracce sottodimensionate per la corrente.

- Controllo: Misurare la temperatura con una termocamera; controllare la presenza di strati di polvere.

- Soluzione: Pulire la scheda; migliorare la ventilazione dell'involucro (con filtri).

- Prevenzione: Aumentare il peso del rame; progettare un montaggio verticale per ridurre il deposito di polvere.

Sintomo: Guasto del collegamento wireless

- Causa: Strutture metalliche (fienili/silos) che bloccano i segnali RF.

- Controllo: Livelli RSSI (Received Signal Strength Indicator).

- Soluzione: Ricollocare l'antenna all'esterno dell'involucro utilizzando un cavo pigtail.

- Prevenzione: Simulare la propagazione RF; utilizzare bande di frequenza più basse (es. 900MHz) per una migliore penetrazione.

Sintomo: Appannamento LCD/Display

- Causa: Umidità che entra nell'involucro e si condensa sullo schermo.

- Controllo: Ispezionare le guarnizioni e le sigillature dell'involucro.

- Soluzione: Aggiungere pacchetti di essiccante all'interno dell'involucro.

- Prevenzione: Utilizzare il bonding ottico per i display; garantire la sigillatura IP67.

Come scegliere un PCB per la gestione agricola (decisioni di progettazione e compromessi)

Quando finalizzi il tuo progetto, dovrai affrontare diversi compromessi. Ecco come gestirli per le applicazioni agricole.

PCB rigido vs. flessibile Per la maggior parte delle applicazioni agricole, i PCB rigidi sono la scelta standard grazie alla loro convenienza economica e resistenza meccanica. I PCB flessibili sono generalmente evitati a meno che non siano strettamente necessari per un braccio sensore dinamico, poiché sono più suscettibili a danni meccanici durante l'installazione e la manutenzione in ambienti difficili. Se la flessibilità è necessaria solo per l'installazione, considerate i design di PCB rigido-flessibili (Rigid-Flex PCB) dove la parte flessibile è protetta all'interno dell'alloggiamento.

Finitura superficiale: ENIG vs. HASL Sebbene l'HASL (Livellamento a saldatura ad aria calda) sia più economico, non è raccomandato per gli ambienti agricoli. La superficie irregolare può portare a saldature scadenti su componenti a passo fine, e la lega esposta è meno resistente alla corrosione rispetto all'oro. L'ENIG è la scelta superiore per l'affidabilità a lungo termine in aria umida e ricca di ammoniaca.

Connettori: A foro passante (Through-Hole) vs. SMT Preferite i connettori a foro passante (Through-Hole) per qualsiasi interfaccia che verrà collegata/scollegata da un tecnico. I connettori SMT (a montaggio superficiale) possono strappare i pad sotto stress meccanico. Se l'SMT è richiesto, aggiungete fermi meccanici o vias di rinforzo.

Protezione: Rivestimento (Coating) vs. Incapsulamento (Potting) Un rivestimento conforme (Conformal Coating) è sufficiente per la maggior parte dei problemi di umidità e polvere e consente la riparazione. L'incapsulamento (Potting) (incapsulamento dell'intera scheda in resina) offre la massima protezione contro vibrazioni e immersione, ma rende impossibile la riparazione. Scegliete l'incapsulamento per pompe sommergibili o sensori situati all'interno di fosse di scarico.

Revisione del Design for Manufacturing (DFM)

1. Come si confronta il costo di un PCB per la gestione agricola con un PCB standard? Un PCB per la gestione agricola costa tipicamente il 15-30% in più rispetto a una scheda consumer standard. L'aumento è dovuto a materiali di qualità superiore (FR4 ad alto Tg), rame più spesso (2oz+), finitura ENIG e l'applicazione di un rivestimento conforme.

2. Qual è il tempo di consegna tipico per la produzione di queste schede? Il tempo di consegna standard è di 2-3 settimane. Questo include tempo extra per il processo di rivestimento conforme, che richiede polimerizzazione, e passaggi aggiuntivi di controllo qualità come il test di contaminazione ionica.

3. Posso usare FR4 standard per applicazioni PCB di gestione del pollame? È rischioso. L'FR4 standard (Tg 130-140°C) può delaminarsi o ammorbidirsi se il pollaio diventa molto caldo o se la scheda genera un significativo auto-riscaldamento. Il materiale ad alto Tg (170°C) è più sicuro per l'affidabilità.

4. Quali sono i criteri di accettazione per il rivestimento conforme? Secondo IPC-A-610, il rivestimento deve essere uniforme, trasparente e privo di bolle o vuoti che collegano i conduttori. Deve coprire tutte le superfici conduttive ad eccezione delle aree mascherate (connettori, punti di test).

5. Come si testa la resistenza all'ammoniaca? Non esiste un "test dell'ammoniaca" standard nella fabbricazione di PCB di base, ma è possibile richiedere un test di "gas a flusso misto" (MFG) durante la qualificazione. Per il PCB stesso, garantire una maschera di saldatura e una finitura ENIG di alta qualità è la difesa primaria. 6. Quali file sono necessari per la revisione DFM di un PCB per la gestione agricola? È necessario inviare i file Gerber (RS-274X), un file di foratura, una distinta base (BOM) e un disegno di fabbricazione che specifichi il tipo di rivestimento conforme e le aree di mascheratura.

7. Perché le mie schede falliscono nelle applicazioni PCB per la gestione dei rifiuti? Gli ambienti di rifiuti spesso producono idrogeno solforato e metano. Se la scheda non è incapsulata o pesantemente rivestita, questi gas attaccano l'argento e il rame, causando "black pad" o circuiti aperti.

8. L'ispezione a raggi X è necessaria? Sì, se si utilizzano componenti BGA o QFN. Poiché queste schede sono spesso rivestite, la loro rilavorazione è difficile, quindi garantire zero difetti durante l'assemblaggio tramite raggi X è fondamentale.

9. APTPCB può gestire il processo di rivestimento conforme? Sì, APTPCB offre servizi interni di rivestimento conforme, inclusi mascheratura e ispezione UV, garantendo che la scheda sia pronta per l'uso sul campo al momento della consegna.

10. Qual è il modo migliore per prevenire i danni da fulmine nell'elettronica agricola? I PCB dovrebbero includere tubi a scarica di gas (GDT) e varistori a ossido di metallo (MOV) nel punto di ingresso dell'alimentazione. Un piano di massa solido e una corretta messa a terra del telaio sono anche essenziali.

11. Quanto dovrebbe essere spesso il PCB? Lo standard di 1,6 mm è comune, ma per schede più grandi soggette a vibrazioni (ad esempio, su un trattore), uno spessore di 2,0 mm o 2,4 mm offre una migliore rigidità meccanica e riduce l'affaticamento indotto dalle vibrazioni.

12. Ho bisogno del controllo dell'impedenza per i sensori agricoli? Solo se si utilizzano interfacce di comunicazione ad alta velocità o moduli RF (come LoRa o Wi-Fi) direttamente sulla scheda. Per i sensori analogici standard (4-20mA), il controllo dell'impedenza di solito non è richiesto.

Risorse per PCB di gestione agricola (pagine e strumenti correlati)

- PCB per controllo industriale: Esplora le capacità di produzione per controllori industriali robusti simili ai sistemi agricoli.

- Rivestimento conforme per PCB: Informazioni dettagliate sui tipi e processi di rivestimento essenziali per la protezione agricola.

- PCB con rame pesante: Scopri le capacità di corrente elevata per azionare motori e attuatori nei macchinari agricoli.

- PCB ad alto Tg: Specifiche per materiali resistenti al calore adatti ad ambienti agricoli non condizionati.

Glossario PCB di gestione agricola (termini chiave)

| Termine | Definizione | Rilevanza per PCB agricoli |

|---|---|---|

| Rivestimento Conforme | Un film chimico protettivo applicato alla PCBA. | Barriera essenziale contro umidità, polvere e ammoniaca. |

| IP67 | Grado di protezione IP (a tenuta di polvere, immersione fino a 1m). | Il grado target per gli involucri utilizzati nelle aree di lavaggio. |

| Alto Tg | Alta temperatura di transizione vetrosa (limite termico della resina). | Previene l'espansione/guasto della scheda in fienili caldi o scatole esterne. |

| ENIG | Finitura superficiale Nichel Chimico Oro ad Immersione. | Offre una resistenza alla corrosione superiore rispetto all'HASL. |

| LoRaWAN | Protocollo di rete a lungo raggio (Long Range Wide Area Network). | Standard wireless comune per i sensori agricoli grazie alla sua lunga portata. |

| Corrosione da Ammoniaca | Attacco chimico sul rame causato dai rifiuti animali. | La principale modalità di guasto nell'elettronica per pollame e suini. |

| Potting (Incasulamento) | Incapsulamento dell'intera PCBA in resina. | Utilizzato per sensori sommergibili o per la gestione di rifiuti estremamente difficili. |

| Distanza di Creepage | Distanza più breve tra due conduttori lungo la superficie. | Deve essere massimizzata per prevenire l'arco elettrico in condizioni polverose/umide. |

| BOM | Distinta Base (Bill of Materials). | Deve specificare componenti di "grado industriale" (da -40 a +85°C). |

| File Gerber | Formato di file standard per la fabbricazione di PCB. | Deve includere strati per la maschera di saldatura e la pasta saldante. |

| DFM | Design for Manufacturing (Progettazione per la Produzione). | Verifica se il design robusto è effettivamente producibile. |

| Test in nebbia salina | Test di corrosione accelerato. | Convalida l'efficacia del rivestimento e dell'involucro. |

Richiedi un preventivo per PCB per la gestione agricola (revisione Revisione del Design for Manufacturing (DFM) + prezzi)

Pronto a produrre la tua elettronica agricola? Presso APTPCB, siamo specializzati in schede ad alta affidabilità per ambienti difficili. Inviaci i tuoi file di progettazione e i nostri ingegneri eseguiranno una revisione DFM completa per garantire che la tua scheda possa resistere ai rigori della fattoria.

Cosa includere nella tua richiesta:

- File Gerber: Formato RS-274X.

- Disegno di fabbricazione: Specificare "Rivestimento conforme richiesto" e il tipo (es. Silicone).

- Volume: Quantità prototipo vs. Stima della produzione di massa.

- Requisiti speciali: Spessore del rame, laminato specifico (es. Isola) o esigenze di test (es. test funzionale).

Conclusionee: Prossimi passi per i PCB di gestione agricola

La progettazione di un PCB per la gestione agricola di successo richiede più che la semplice connessione di componenti; essa esige una strategia difensiva contro l'ambiente. Selezionando i materiali giusti, applicando regole di layout rigorose per l'alimentazione e l'isolamento e utilizzando una protezione rigorosa come il rivestimento conforme, è possibile costruire sistemi che durano anni sul campo. Che tu stia costruendo un controller per PCB per la gestione del pollame o per PCB per la gestione dei rifiuti, dare priorità a queste specifiche ridurrà i costi di manutenzione e garantirà un funzionamento affidabile.