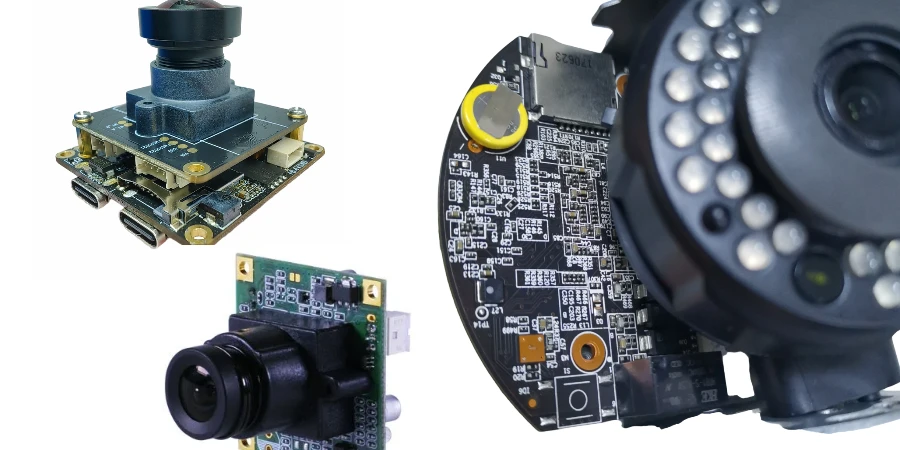

I sistemi di sicurezza perimetrale si basano fortemente sull'affidabilità della PCB di rilevamento recinzioni. Queste schede a circuito stampato elaborano i segnali provenienti da sensori di vibrazione, accelerometri o cavi triboelettrici per distinguere tra un tentativo di intrusione genuino e il rumore ambientale. Poiché queste unità operano all'aperto 24 ore su 24, 7 giorni su 7, i requisiti di produzione differiscono significativamente dall'elettronica interna standard. APTPCB (APTPCB PCB Factory) è specializzata nella fabbricazione di queste schede robuste con stretta aderenza agli standard ambientali e di integrità del segnale.

PCB di rilevamento recinzioni: risposta rapida (30 secondi)

- L'indurimento ambientale è obbligatorio: Le schede devono resistere a temperature da -40°C a +85°C e ad alta umidità. Il rivestimento conforme (acrilico o silicone) non è opzionale; è un requisito per prevenire la crescita dendritica.

- Rapporto segnale/rumore (SNR): Il layout del PCB deve isolare le linee sensibili dei sensori analogici dal rumore di elaborazione digitale per prevenire falsi allarmi causati da interferenze interne.

- Resistenza alle vibrazioni: Poiché queste schede sono montate direttamente sulle recinzioni, i componenti devono essere fissati contro le costanti vibrazioni meccaniche. I componenti pesanti richiedono incollaggio o sotto-riempimento.

- Protezione antimanomissione: I progetti spesso richiedono interruttori antimanomissione integrati o anelli conduttivi per attivare un allarme se l'involucro viene aperto o la scheda viene forata.

- Efficienza energetica: Molti nodi di recinzione sono alimentati a energia solare o a batteria. I materiali PCB a bassa dispersione e i layout di gestione dell'alimentazione efficienti sono fondamentali per la longevità.

- Requisiti di frequenza: Per le varianti di PCB di rilevamento a microonde o radar, sono necessarie impedenza controllata e laminati ad alta frequenza (come Rogers o Teflon) per mantenere il raggio di rilevamento.

Quando si applica un PCB di rilevamento recinzione (e quando no)

Utilizzare la logica del PCB di rilevamento recinzione quando:

- Sicurezza perimetrale: Si stanno progettando sistemi per prigioni, aeroporti o infrastrutture critiche che richiedono PIDS (Sistemi di Rilevamento delle Intrusioni Perimetrali).

- Analisi delle vibrazioni: Il sistema utilizza accelerometri MEMS o sensori piezoelettrici per rilevare il taglio, l'arrampicata o il sollevamento del tessuto della recinzione.

- Installazione esterna: L'elettronica sarà esposta a pioggia, neve, radiazioni UV e cicli di temperatura estremi.

- Cablaggio a lunga distanza: Il PCB agisce come processore di segnale o ripetitore per lunghe tratte di cavo sensore (triboelettrico o in fibra ottica).

- Requisiti anti-manomissione: L'applicazione richiede una notifica immediata se l'hardware viene fisicamente attaccato.

Non utilizzare la logica PCB standard quando:

- Rilevamento del movimento interno: I PCB con sensore PIR standard sono più economici e non richiedono la robustezza delle unità montate su recinzione.

- Tecnologia consumer a corto raggio: Se il dispositivo è un semplice campanello residenziale, le specifiche di livello industriale di un PCB di rilevamento recinzione sono eccessive.

- Monitoraggio non critico: Se un falso negativo (intrusione mancata) è accettabile, materiali FR4 a basso costo senza rivestimento conforme potrebbero essere sufficienti (anche se non raccomandato).

- Dati ad alta larghezza di banda: A meno che non si tratti di un'unità con integrazione video, i sensori di recinzione trasmettono tipicamente dati di stato a bassa larghezza di banda, non flussi video ad alta velocità.

Regole e specifiche per PCB di rilevamento recinzioni (parametri chiave e limiti)

La seguente tabella delinea i parametri critici di progettazione e produzione per un PCB di rilevamento recinzioni robusto. Ignorare questi aspetti porta spesso a tassi elevati di falsi allarmi (NAR).

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Materiale di base (Standard) | FR4 ad alto Tg (Tg > 170°C) | Previene la delaminazione durante i cicli termici esterni. | Analisi TMA / DSC | Guasto della scheda nei cicli estivi/invernali. |

| Materiale di base (Radar) | Serie Rogers 4000 o Taconic | Una bassa perdita dielettrica è richiesta per le frequenze dei PCB di rilevamento radar (24GHz+). | Misurazione Dk/Df | Portata di rilevamento ridotta; attenuazione del segnale. |

| Peso del rame | da 1 oz a 2 oz | Garantisce durabilità e gestione della corrente per le linee POE (Power over Ethernet). | Analisi in microsezione | Caduta di tensione su lunghe linee di recinzione. |

| Rivestimento conforme | Acrilico (AR) o Silicone (SR) | Blocca umidità, nebbia salina e funghi. | Ispezione con luce UV | Corrosione; cortocircuiti; falsi allarmi. |

| Maschera di saldatura | Verde opaco o nero | La finitura opaca riduce la formazione di palline di saldatura; colori specifici aiutano la gestione termica. | Ispezione visiva | Impatto minore, ma la lucentezza può riflettere i raggi UV. |

| Ancoraggio dei componenti | Incollaggio/Sottofondo per parti >5g | Le vibrazioni della recinzione possono affaticare i giunti di saldatura su condensatori/induttori pesanti. | Test di vibrazione | I componenti cadono; guasti intermittenti. |

| Larghezza traccia (Analogico) | > 8 mil (ove possibile) | Riduce la resistenza e la suscettibilità a piccole variazioni di produzione. | AOI (Ispezione Ottica Automatica) | Letture del sensore rumorose. |

| Controllo dell'impedenza | ±10% o ±5% | Critico per comunicazioni RS-485 o segnali radar RF. | TDR (Riflettometria nel Dominio del Tempo) | Errori di comunicazione; perdita di pacchetti dati. |

| Finitura superficiale | ENIG (Nichel Chimico Oro ad Immersione) | Eccellente planarità per SMT; resistente alla corrosione. | Fluorescenza a raggi X | HASL può ossidarsi in aria esterna rigida. |

| Tappatura via | 100% tappato o coperto | Previene l'ingresso di umidità attraverso i via. | Visivo / Sezione trasversale | Accumulo di acqua all'interno dei via; corrosione. |

| Anello antimanomissione | Traccia continua sul perimetro | Rileva se i bordi della scheda sono tagliati o rotti. | Test di continuità | Vulnerabilità di sicurezza; capacità di bypass. |

| Punti di test | Accessibile senza smontaggio | Consente ai tecnici sul campo di calibrare la sensibilità. | Controllo fixture ICT | Elevati costi di manutenzione; calibrazione difficile. |

Passi di implementazione della PCB per il rilevamento di recinzioni (punti di controllo del processo)

Seguite questi passaggi per passare dal concetto a una PCB di rilevamento recinzione pronta per il campo.

- Definire tipo e frequenza del sensore: Determinate se il sistema si basa su vibrazioni a bassa frequenza (MEMS), frequenze audio (cavo microfonico) o RF ad alta frequenza (PCB di rilevamento radar). Questo determina lo stack-up.

- Selezionare il materiale laminato: Scegliete FR4 ad alto Tg per i sensori di vibrazione standard. Per barriere radar o a microonde, selezionate materiali a base di PTFE a bassa perdita.

- Cattura schematica con protezione: Includete diodi TVS e tubi a scarica di gas su tutte le linee I/O. Le sovratensioni da fulmine sono comuni su lunghe linee di recinzione.

- Layout per l'immunità al rumore: Separate le masse dei sensori analogici dalle masse della logica digitale. Utilizzate una topologia di massa a stella per prevenire i loop di massa.

- Revisione DFM: Inviate i file Gerber a APTPCB per un controllo di Design for Manufacturing. Verificate che gli anelli anulari siano sufficienti per il peso del rame specificato.

- Fabbricazione prototipi: Producete un piccolo lotto (5-10 unità). Assicuratevi che il processo di rivestimento conforme per PCB sia validato durante questa fase.

- Screening di stress ambientale (ESS): Sottoponete i prototipi a cicli termici (da -40°C a +85°C) e a test di vibrazione che imitano il movimento della recinzione.

- Calibrazione sul campo: Installate le unità su una recinzione di prova. Regolate le impostazioni di guadagno e filtro per massimizzare la probabilità di rilevamento (POD) minimizzando il tasso di falsi allarmi (FAR).

- Validazione antimanomissione: Verificare che l'apertura dell'involucro o il taglio delle tracce della PCB di rilevamento manomissione attivi un allarme immediato.

- Produzione di massa: Bloccare la distinta base (BOM) e le istruzioni di assemblaggio. Assicurarsi che ogni lotto di produzione sia sottoposto a ispezione ottica automatizzata (AOI) e test in-circuit (ICT).

Risoluzione dei problemi della PCB di rilevamento recinzione (modalità di guasto e soluzioni)

Quando una PCB di rilevamento recinzione si guasta sul campo, di solito si manifesta come falsi allarmi o zone morte.

Sintomo: Alto tasso di falsi allarmi (Vento/Pioggia)

- Causa: Il guadagno è troppo alto, o il rumore di fondo della PCB è troppo alto.

- Controllo: Misurare l'ondulazione dell'alimentazione. Controllare la presenza di umidità che collega le tracce.

- Soluzione: Migliorare i condensatori di filtraggio dell'alimentazione. Riapplicare il rivestimento conforme se si trovano lacune.

- Prevenzione: Utilizzare la segnalazione differenziale per i sensori per annullare il rumore di modo comune.

Sintomo: Perdita di segnale intermittente

- Causa: Affaticamento del giunto di saldatura dovuto alle vibrazioni della recinzione.

- Controllo: Ispezionare i componenti pesanti (trasformatori, condensatori grandi) per giunti incrinati.

- Soluzione: Rifondere e applicare un incollaggio adesivo (staking) alle parti pesanti.

- Prevenzione: Specificare lo staking dei componenti nel disegno di assemblaggio.

Sintomo: Unità morta dopo una tempesta

- Causa: Sovratensione da fulmine o scarica elettrostatica (ESD).

- Controllo: Ispezionare i diodi TVS e i fusibili vicino al connettore. Cercare tracce bruciate.

- Soluzione: Sostituire i componenti di protezione. Riparare le tracce bruciate se gli strati interni sono intatti.

- Prevenzione: Aggiornare il valore di protezione dalle sovratensioni; assicurare una corretta messa a terra della recinzione e del PCB.

Sintomo: Corrosione sui pad

- Causa: Guasto della guarnizione dell'involucro o finitura superficiale insufficiente.

- Controllo: Cercare residui verdi/bianchi sui pad.

- Risoluzione: Pulire con IPA, riparare la saldatura e applicare un rivestimento spesso di silicone.

- Prevenzione: Passare a finitura superficiale ENIG e involucri IP67 o IP68.

Sintomo: Punti ciechi del radar

- Causa: Disadattamento di impedenza o costante dielettrica del laminato errata.

- Controllo: Verificare lo stack-up e la larghezza della traccia. Controllare se il materiale del radome (copertura) blocca l'RF.

- Risoluzione: Riprogettare il PCB con l'impedenza controllata corretta.

- Prevenzione: Utilizzare test TDR durante la produzione per convalidare l'impedenza.

Sintomo: Allarme antimanomissione bloccato

- Causa: Traccia interrotta nel loop antimanomissione o interruttore difettoso.

- Controllo: Test di continuità sul circuito antimanomissione.

- Risoluzione: Ponticellare la traccia interrotta (temporaneo) o sostituire l'interruttore.

- Prevenzione: Allargare le tracce antimanomissione per prevenire microfratture durante la manipolazione.

Come scegliere il PCB per la rilevazione di recinzioni (decisioni di progettazione e compromessi)

La scelta dell'architettura giusta dipende dal modello di minaccia specifico e dal budget.

Vibrazione/MEMS vs. PCB per la rilevazione radar

- Vibrazione (MEMS): Ideale per rilevare tagli o arrampicate su recinzioni a maglie. Costo inferiore. Richiede un PCB a intervalli regolari (nodi).

- Radar: Ideale per aree aperte o "recinzioni virtuali". La PCB di rilevamento radar è più costosa a causa dei materiali ad alta frequenza, ma copre un volume, non solo il tessuto della recinzione.

Elaborazione distribuita vs. centralizzata

- Distribuita (Nodi intelligenti): Ogni PCB di rilevamento recinzione ha un microcontrollore (MCU) per elaborare i segnali localmente.

- Pro: Scalabile, un singolo punto di guasto non blocca l'intero sistema.

- Contro: Costo più elevato per nodo; più firmware da gestire.

- Centralizzata (Analizzatore): Le semplici PCB dei sensori inviano segnali analogici grezzi a un analizzatore centrale.

- Pro: Nodi sensore più economici; intelligenza centralizzata.

- Contro: I segnali analogici si degradano su cavi lunghi; un guasto centrale disabilita un'intera zona.

Rigido vs. Rigido-Flessibile

- PCB rigido: Standard per la maggior parte dei sensori di recinzione montati in scatole.

- Rigido-Flessibile: Utile se il sensore deve conformarsi a un palo di recinzione curvo o adattarsi a un alloggiamento compatto e cilindrico. Vedere le capacità delle PCB rigido-flessibili per geometrie complesse.

Domande frequenti (FAQ) sulle PCB di rilevamento recinzione (costo, tempi di consegna, difetti comuni, criteri di accettazione, file DFM)

D: Qual è il tempo di consegna tipico per un prototipo di PCB di rilevamento recinzione? R: Il tempo di consegna standard è di 5-7 giorni per le schede FR4. Per i progetti di PCB di rilevamento radar che utilizzano materiali Rogers, prevedere 10-15 giorni per l'approvvigionamento dei materiali.

D: Quanto costa una PCB di rilevamento recinzione? A: Un semplice nodo sensore di vibrazione (2 strati, FR4) costa 2-5 $ in volume. Una complessa scheda radar (4 strati, Rogers/Hybrid) può costare 20-50 $ per unità a seconda delle dimensioni e dei requisiti di placcatura in oro.

D: Quali test sono richiesti per queste schede? R: Oltre al test elettrico standard (aperto/corto), raccomandiamo TDR per l'impedenza, test di contaminazione ionica (per prevenire la corrosione) e test funzionali con ingressi sensore simulati.

D: Potete produrre PCB per sistemi di rilevamento termico? R: Sì. I progetti di PCB per rilevamento termico spesso richiedono un'anima metallica (MCPCB) o rame pesante per dissipare il calore dal sensore o dall'unità di elaborazione.

D: Quali file sono necessari per una revisione DFM? R: File Gerber (RS-274X), file di foratura, netlist IPC, diagramma di impilamento e disegni di assemblaggio (pick-and-place). Specificare chiaramente le aree di rivestimento conforme.

D: Come si specifica il circuito di rilevamento manomissione? R: Includere uno strato o una traccia specifica nei file Gerber etichettata "Tamper Loop". Assicurarsi che corra lungo il perimetro della scheda e si colleghi al circuito di rilevamento.

D: Qual è la migliore finitura superficiale per i PCB per esterni? R: ENIG è preferito rispetto a HASL. È più piatto per i componenti a passo fine e più resistente all'ossidazione prima che venga applicato il rivestimento conforme.

D: Come gestite i "falsi allarmi" dal punto di vista della produzione di PCB? R: Ci concentriamo sull'integrità del segnale. Garantendo un'impedenza costante e piani di alimentazione a basso rumore, eliminiamo il rumore indotto dall'hardware, lasciando solo la messa a punto del software per gestire i fattori ambientali.

D: Supportate laminati ad alta frequenza per barriere a microonde? R: Sì, APTPCB dispone di materiali di Rogers, Taconic e Isola adatti per applicazioni radar a 24 GHz e 77 GHz.

D: Quali sono i criteri di accettazione per il rivestimento conforme? R: Seguiamo gli standard IPC-A-610 Classe 3 per lo spessore e la copertura del rivestimento. Nessuna bolla, vuoto o de-wetting sui terminali dei componenti critici.

Glossario PCB per il rilevamento di recinzioni (termini chiave)

| Termine | Definizione | Contesto |

|---|---|---|

| PIDS | Sistema di Rilevamento delle Intrusioni Perimetrali | Il sistema generale in cui viene utilizzata la PCB. |

| MEMS | Sistemi Micro-Elettro-Meccanici | Piccoli sensori sulla PCB che rilevano accelerazione/vibrazione. |

| Triboelettrico | Generazione di carica tramite attrito | Un tipo di cavo sensore elaborato dalla PCB. |

| Rivestimento Conforme | Strato chimico protettivo | Essenziale per l'impermeabilizzazione delle PCB esterne. |

| FAR | Tasso di Falsi Allarmi | La frequenza degli allarmi causati da vento, animali o rumore. |

| NAR | Tasso di Allarmi Nocivi | Allarmi causati da eventi non di intrusione (simile al FAR). |

| POD | Probabilità di Rilevamento | La probabilità che la PCB identifichi correttamente un intruso. |

| Zona | Una sezione specifica della recinzione | Una PCB di solito monitora 1 o 2 zone. |

| Interruttore antimanomissione | Dispositivo elettromeccanico | Attiva l'allarme se l'involucro del PCB viene aperto. |

| Mascheramento | Ignorare specifici schemi di segnale | Filtro software/hardware per ignorare il rumore della pioggia. |

| Stack-up ibrido | Strati di materiali misti | Combinazione di FR4 e Rogers in un unico PCB di rilevamento radar per risparmiare sui costi. |

| POE | Power over Ethernet | Metodo comune per alimentare i sensori di recinzione tramite il cavo dati. |

Richiedi un preventivo per PCB di rilevamento recinzione (revisione DFM + prezzi)

APTPCB fornisce servizi di produzione specializzati per l'elettronica di sicurezza e difesa. Inviaci i tuoi file di progettazione per una revisione DFM completa che verifica la durabilità esterna, il controllo dell'impedenza e la producibilità.

Cosa includere nella tua richiesta:

- File Gerber: Formato RS-274X.

- Disegno di fabbricazione: Specificare il materiale (es. FR4, Rogers), il peso del rame e la finitura superficiale.

- BOM di assemblaggio: Se è richiesto l'assemblaggio PCBA.

- Requisiti speciali: Tipo di rivestimento conforme, vincoli di impedenza o standard per PCB per apparecchiature di sicurezza.

Conclusionee: Prossimi passi per i PCB di rilevamento recinzione

La progettazione di un PCB per il rilevamento di recinzioni richiede un equilibrio tra sensibilità estrema e robusta protezione ambientale. Sia che stiate costruendo un sistema basato sulle vibrazioni, un PCB per il rilevamento radar o un PCB per il rilevamento termico, la qualità di fabbricazione influisce direttamente sulla sicurezza della struttura. Selezionando i materiali giusti, applicando regole di layout rigorose e adottando protocolli di test robusti, garantite che il vostro sistema rilevi le minacce con precisione, minimizzando al contempo i falsi allarmi. APTPCB è pronto a supportare il vostro progetto dal prototipo alla produzione di massa con affidabilità di livello industriale.