Radar di controllo del fuoco: definizione, ambito e a chi è destinata questa guida

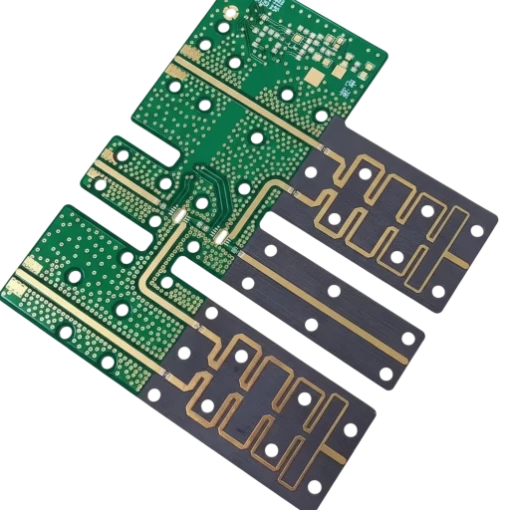

Il radar di controllo del fuoco (FCR) rappresenta il più alto livello di precisione nei sistemi di rilevamento a radiofrequenza. A differenza dei radar di ricerca che scansionano ampi volumi di spazio aereo per rilevare una presenza, un radar di controllo del fuoco è progettato per agganciare un bersaglio specifico, tracciarne continuamente la traiettoria e fornire dati di guida a un sistema d'arma. Le schede a circuiti stampati (PCB) all'interno di queste unità fungono da interfaccia critica tra segnali analogici ad alta frequenza e elaborazione digitale, operando spesso nelle frequenze in banda X, Ku o Ka.

Questa guida è scritta per ingegneri di sistema, progettisti hardware e responsabili degli acquisti responsabili dell'approvvigionamento di PCB per sistemi di tracciamento e guida. Va oltre i parametri di base delle schede tecniche per affrontare la producibilità, l'affidabilità e la stabilità della catena di approvvigionamento richieste per applicazioni di difesa e industriali di fascia alta. Sia che stiate sviluppando un PCB per radar AESA aviotrasportato o un'unità di tracciamento terrestre, la realizzazione fisica del circuito determina la precisione del sistema. Presso APTPCB (APTPCB PCB Factory), comprendiamo che il margine di errore in questi sistemi è inesistente. Un leggero disadattamento di impedenza o una lieve variazione della costante dielettrica può causare errori di fase che degradano la capacità del radar di risolvere un bersaglio. Questo manuale delinea le specifiche decisioni ingegneristiche, le strategie di mitigazione del rischio e i protocolli di validazione necessari per portare un progetto di radar di controllo del fuoco dal prototipo alla produzione senza compromettere le prestazioni.

Quando usare il radar di controllo del fuoco (e quando un approccio standard è migliore)

Comprendere il contesto operativo del vostro sistema radar determina la complessità del processo di fabbricazione del PCB; mentre la sorveglianza standard richiede copertura, il radar di controllo del fuoco richiede precisione.

Utilizzare le specifiche del radar di controllo del fuoco quando:

- È richiesto il blocco del bersaglio: Il sistema deve mantenere un tracciamento continuo su un oggetto in rapido movimento con elevate frequenze di aggiornamento.

- La stabilità di fase è critica: Si sta progettando un sistema phased array o AESA in cui la formazione del fascio si basa su precise relazioni di fase tra gli elementi dell'antenna.

- La frequenza operativa è alta: L'applicazione opera in banda X (8-12 GHz) o superiore, dove i materiali FR4 standard causano una perdita di segnale inaccettabile.

- La densità termica è alta: Il sistema utilizza amplificatori al nitruro di gallio (GaN) che generano un calore significativo in un ingombro ridotto, richiedendo una gestione termica avanzata come PCB con anima metallica o con inserti a moneta.

- L'ambiente è ostile: L'unità verrà impiegata in ambienti con forti vibrazioni (aerei/missili) o temperature estreme.

Optare per un approccio PCB radar di sorveglianza standard o GPR quando:

- L'applicazione è di rilevamento generale: È necessario solo sapere se un oggetto è presente, non le sue coordinate esatte per la soluzione di tiro.

- La frequenza è bassa: Il sistema opera in banda L o S, dove sono sufficienti laminati FR4 ad alto Tg standard o laminati a prestazioni medie.

- Il budget è limitato: Il costo dei laminati a base di PTFE e della foratura a profondità controllata non è giustificabile per le esigenze prestazionali dell'applicazione.

- La latenza è tollerabile: Il sistema non richiede una chiusura del ciclo in tempo reale, a livello di millisecondi, per la guida.

Specifiche del radar di controllo del fuoco (materiali, stackup, tolleranze)

Una volta stabilito che il vostro progetto richiede la precisione di un radar di controllo del fuoco, il passo successivo è definire le rigide specifiche che regoleranno la produzione.

- Selezione del materiale di base:

- Utilizzare laminati ad alta frequenza con perdite dielettriche estremamente basse (Df < 0,0025). Le scelte comuni includono Rogers RO4350B, RO3003 o la serie Taconic TLY.

- Assicurarsi che la tolleranza della costante dielettrica (Dk) sia entro ±0,05 per mantenere il controllo dell'impedenza alle alte frequenze.

- Configurazione di stackup ibrido:

- Combinare materiali RF costosi sugli strati di segnale con FR4 standard ad alto Tg sugli strati digitali/di alimentazione per ottimizzare i costi e l'integrità strutturale.

- Utilizzare prepreg specifici compatibili con entrambi i tipi di materiale per prevenire la delaminazione durante i cicli di laminazione.

- Rugosità della superficie del rame:

- Specificare una lamina di rame VLP (Very Low Profile) o HVLP (Hyper Very Low Profile). Alle frequenze delle onde millimetriche, l'effetto pelle rende la rugosità superficiale un contributo significativo alla perdita di inserzione.

- Tolleranze di larghezza e spaziatura delle tracce:

- Richiedere ±0,5 mil (±12,7 µm) o migliore per le tracce di segnale RF. Le tolleranze standard di ±10% sono spesso insufficienti per linee con impedenza adattata nelle bande Ku o Ka.

- Struttura e placcatura dei via:

- Implementare via ciechi e interrati per ridurre gli stub di segnale che causano riflessioni.

- Per i progetti di PCB per radar AESA, specificare microvia impilati riempiti di rame per massimizzare la densità e la conduttività termica.

- Finitura superficiale:

- L'argento ad immersione o l'ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) sono preferiti. Forniscono una superficie piana per il montaggio dei componenti e non presentano le perdite per effetto pelle magnetico del nichel associate all'ENIG standard a frequenze molto elevate.

- Gestione termica:

- Incorporare monete di rame o utilizzare rame pesante (2oz+) sugli strati interni per la dissipazione del calore dagli amplificatori di potenza.

- La conduttività termica del materiale dielettrico dovrebbe essere considerata; il PTFE riempito di ceramica offre spesso prestazioni termiche migliori rispetto al PTFE puro.

- Registrazione degli strati:

- Registrazione strato-su-strato target di ±3 mils o migliore. Il disallineamento nelle linee accoppiate o nelle patch dell'antenna può distorcere il diagramma di radiazione.

- Maschera di saldatura:

- Utilizzare una maschera di saldatura LPI (Liquid Photoimageable) con un rigoroso controllo dello spessore. In alcune sezioni RF, la maschera di saldatura dovrebbe essere rimossa completamente (pad definiti dalla maschera di saldatura vs. non definiti dalla maschera di saldatura) per prevenire il carico dielettrico.

- Controllo dell'impedenza:

- Specificare coppie differenziali da 50Ω single-ended e 100Ω con una tolleranza di ±5% anziché lo standard ±10%.

- Pulizia e contaminazione ionica:

- Richiedere risultati di test di contaminazione ionica inferiori a 1,56 µg/cm² equivalente NaCl. I residui possono causare migrazione elettrochimica o perdite in circuiti sensibili ad alta impedenza.

Rischi di produzione dei radar di controllo del fuoco (cause profonde e prevenzione)

Le specifiche ad alte prestazioni introducono rischi di produzione specifici che possono portare a guasti latenti sul campo; la comprensione di queste cause profonde consente una prevenzione proattiva.

- Rischio: Instabilità di fase

- Causa radice: Variazioni della costante dielettrica (Dk) attraverso il pannello PCB o incisione incoerente delle larghezze delle tracce.

- Rilevamento: Test TDR (Time Domain Reflectometry) e VNA (Vector Network Analyzer) su coupon.

- Prevenzione: Utilizzare fogli di rame "laminati" per la consistenza e specificare lotti di laminato a Dk controllata dal fornitore di materiali.

- Rischio: Delaminazione negli stackup ibridi

- Rischio: Coefficiente di dilatazione termica (CTE) non corrispondente

- Causa principale: Coefficiente di dilatazione termica (CTE) non corrispondente tra gli strati RF a base di PTFE e gli strati digitali FR4 durante la rifusione.

- Rilevamento: Test di stress termico (solder float) e analisi in microsezione.

- Prevenzione: Selezionare prepreg con temperature di polimerizzazione e CTE che colmino il divario tra i materiali del nucleo dissimili.

- Rischio: Vuoti di placcatura in via con elevato rapporto d'aspetto

- Causa principale: Flusso insufficiente della soluzione di placcatura in via profondi e stretti (rapporto d'aspetto > 10:1).

- Rilevamento: Analisi in sezione trasversale e test di continuità elettrica.

- Prevenzione: Utilizzare la tecnologia di placcatura a impulsi e specificare un rapporto d'aspetto massimo compatibile con le capacità del produttore.

- Rischio: Intermodulazione passiva (PIM)

- Causa principale: Contaminanti microscopici, rame ruvido o materiali ferromagnetici (come il nichel nell'ENIG) nel percorso del segnale.

- Rilevamento: Apparecchiature di test PIM.

- Prevenzione: Utilizzare finiture superficiali non magnetiche (argento ad immersione) e garantire rigorosi processi di pulizia chimica.

- Rischio: Instabilità dimensionale del PTFE

- Causa principale: Il PTFE è morbido e può deformarsi meccanicamente durante la foratura o la fresatura.

- Rilevamento: Ispezione CMM (macchina di misura a coordinate) delle posizioni delle caratteristiche.

- Prevenzione: Utilizzare compositi PTFE caricati con ceramica che sono meccanicamente più stabili del PTFE puro.

- Rischio: Fuga termica

- Causa principale: Trasferimento di calore insufficiente dai chip GaN attraverso il PCB al dissipatore di calore.

- Rilevamento: Termografia durante i test di accensione.

- Prevenzione: Implementare array di via termici densi o "monete" di rame incorporate direttamente sotto i componenti caldi.

- Rischio: Effetto della maschera di saldatura sull'impedenza

- Causa principale: La maschera di saldatura aggiunge uno strato dielettrico sopra le tracce, abbassando l'impedenza e aumentando la perdita.

- Rilevamento: Test di impedenza dopo l'applicazione della maschera di saldatura.

- Prevenzione: Tenere conto della maschera di saldatura nel calcolo iniziale dello stackup o rimuovere la maschera dalle tracce RF critiche.

- Rischio: Assorbimento di umidità

- Causa principale: Alcuni materiali laminati assorbono umidità nel tempo, modificando Dk e Df.

- Rilevamento: Test di umidità.

- Prevenzione: Cuocere le schede prima dell'assemblaggio e conservarle in confezioni sigillate sottovuoto con essiccanti.

Validazione e accettazione del radar di controllo del fuoco (test e criteri di superamento)

Per garantire che i PCB fabbricati soddisfino i rigorosi requisiti di un sistema radar di controllo del fuoco, è essenziale un piano di validazione robusto con chiari criteri di superamento/fallimento.

- Analisi in microsezione:

- Obiettivo: Verificare lo stackup interno, lo spessore della placcatura e la qualità dei via.

- Metodo: Sezionamento trasversale di coupon di qualità dal bordo del pannello.

- Criteri: Lo spessore del rame soddisfa IPC Classe 3 (es. media di 25µm nel foro); nessuna crepa a "ginocchio"; spessore dielettrico entro ±10%.

- Verifica dell'impedenza:

- Test di integrità del segnale:

- Obiettivo: Confermare i parametri di integrità del segnale.

- Metodo: Test TDR su coupon di prova che rappresentano le tracce critiche.

- Criteri: L'impedenza misurata deve rientrare nel ±5% del valore di progetto (es. 50Ω ± 2.5Ω).

- Test di stress termico:

- Obiettivo: Garantire l'integrità strutturale sotto il calore di saldatura.

- Metodo: Test di flottazione della saldatura a 288°C per 10 secondi (cicli ripetuti).

- Criteri: Nessuna delaminazione, formazione di bolle o sollevamento del pad visibile con ingrandimento 10x.

- Test di contaminazione ionica:

- Obiettivo: Prevenire corrosione e perdite elettriche.

- Metodo: Test ROSE (Resistivity of Solvent Extract).

- Criteri: Livelli di contaminazione < 1,56 µg/cm² equivalente NaCl.

- Test di saldabilità:

- Obiettivo: Assicurarsi che i pad accettino la saldatura in modo affidabile durante l'assemblaggio.

- Metodo: Test di immersione e osservazione o test di bilanciamento della bagnabilità.

- Criteri: >95% di copertura del pad con un rivestimento di saldatura liscio e continuo.

- Ispezione dimensionale:

- Obiettivo: Verificare l'adattamento meccanico e le dimensioni del patch dell'antenna.

- Metodo: Misurazione CMM o ottica.

- Criteri: Dimensioni entro le tolleranze specificate (tipicamente ±0,1mm per il contorno, più strette per le caratteristiche RF).

- Continuità elettrica e isolamento:

- Obiettivo: Rilevare interruzioni e cortocircuiti.

- Metodo: Test con sonda volante o letto di aghi ad alta tensione.

- Criteri: 100% di superamento; resistenza di isolamento > 100 MΩ.

- Test di intermodulazione (Opzionale ma raccomandato):

- Obiettivo: Verificare le basse prestazioni PIM per i percorsi di trasmissione ad alta potenza.

- Metodo: Test PIM a due toni.

- Criteri: Prodotti PIM inferiori a -150 dBc (a seconda delle specifiche del sistema).

- Misurazione dello spessore della finitura superficiale:

- Obiettivo: Assicurarsi che la finitura sia sufficientemente spessa per la protezione ma sufficientemente sottile per la RF.

- Metodo: Fluorescenza a raggi X (XRF).

- Criteri: Spessore dell'argento ad immersione 0,15-0,4 µm; strati ENEPIG entro le specifiche.

Lista di controllo per la qualificazione dei fornitori di radar di controllo del fuoco (RFQ, audit, tracciabilità)

La scelta del partner giusto è tanto critica quanto la progettazione stessa. Utilizzare questa lista di controllo per valutare i potenziali fornitori per i progetti di radar di controllo del fuoco.

Input RFQ (Cosa è necessario fornire)

- File Gerber completi (RS-274X o ODB++) con denominazione chiara dei livelli.

- Disegno di fabbricazione che specifica i requisiti IPC Classe 3.

- Riferimenti alle schede tecniche dei materiali (serie di laminati specifica, non solo "FR4").

- Diagramma di impilamento con spessori dielettrici e pesi di rame definiti.

- Tabella di controllo dell'impedenza che collega larghezze/livelli delle tracce agli ohm target.

- Tabella di foratura che distingue tra fori placcati e non placcati.

- Specifiche della finitura superficiale (es. Argento ad immersione).

- Requisiti di panelizzazione per l'efficienza dell'assemblaggio.

- Requisiti speciali (es. placcatura dei bordi, svasatura, vie riempite).

- Aspettative di volume e tempi di consegna (prototipo vs. produzione).

Prova di capacità (Cosa devono dimostrare)

- Esperienza nella produzione di stackup ibridi (RF + FR4).

- Capacità di gestire materiali PTFE morbidi senza distorsioni meccaniche.

- Attrezzatura per test e report di impedenza a ±5%.

- Capacità di foratura laser per microvias (se viene utilizzato HDI).

- Capacità di incisione al plasma per la desmearatura dei fori in PTFE.

- Ispezione Ottica Automatica (AOI) per strati interni ed esterni.

- Capacità di ispezione a raggi X per la verifica della registrazione.

- Foratura/fresatura a profondità controllata per schede con cavità.

Sistema Qualità & Tracciabilità (Come gestiscono il rischio)

- Certificazione ISO 9001 e AS9100 (Aerospaziale).

- Sistema di tracciabilità dei materiali (possono risalire a una scheda fino al lotto di laminato?).

- Certificazione UL per la specifica combinazione stackup/materiale.

- Programma di calibrazione documentato per le apparecchiature di test (TDR, CMM).

- Processo per la gestione degli Ordini di Modifica Tecnica (ECOs).

- Implementazione del Controllo Statistico di Processo (SPC) per i parametri chiave.

Controllo delle Modifiche & Consegna (Come garantiscono la coerenza)

- Politica "Nessuna modifica senza previa approvazione" (critico per RF).

- Standard di imballaggio (sigillato sottovuoto, schede indicatrici di umidità).

- Formato del rapporto di Ispezione del Primo Articolo (FAI).

- Piano di recupero in caso di disastri per interruzioni della catena di approvvigionamento.

- Storico delle prestazioni di consegna puntuale.

- Disponibilità del supporto tecnico per le revisioni DFM (Design for Manufacturing).

Come scegliere un radar di controllo del fuoco (compromessi e regole decisionali)

La progettazione di un radar di controllo del fuoco implica il bilanciamento di prestazioni, costi e producibilità. Ecco i principali compromessi da considerare.

- Frequenza vs Costo del materiale:

- Regola: Se si opera al di sotto di 2 GHz, il FR4 standard può essere sufficiente. Se si opera al di sopra di 5 GHz (banda C e superiori), è necessario scegliere laminati in PTFE o idrocarburi caricati con ceramica. Il costo del materiale è più elevato, ma l'integrità del segnale non è negoziabile.

- Stackup ibrido vs RF puro:

- Regola: Se la scheda ha una logica di controllo digitale complessa e un front-end RF semplice, scegliere uno stackup ibrido. Riduce i costi utilizzando FR4 per gli strati non critici. Se l'intera scheda è dedicata alla distribuzione di segnali ad alta frequenza, scegliere uno stackup RF puro per evitare problemi di disallineamento CTE.

- Finitura superficiale: ENIG vs Argento ad immersione:

- Regola: Se la durata di conservazione e la saldabilità sono le uniche preoccupazioni, ENIG è standard. Tuttavia, per i radar di controllo del fuoco, se la perdita di inserzione è critica, scegliere Argento ad immersione o ENEPIG. Lo strato di nichel nell'ENIG causa perdite magnetiche ad alte frequenze.

- HDI vs Foro passante:

- Regola: Se si sta progettando un PCB radar AESA compatto con BGA a passo fine, scegliere HDI (High Density Interconnect). Se lo spazio lo consente e la densità dei componenti è bassa, attenersi al Through-Hole per ridurre la complessità e il costo di fabbricazione.

- Resistori integrati vs. Componenti discreti:

- Regola: Se lo spazio è estremamente limitato e i percorsi del segnale devono essere brevi, scegliere i componenti passivi integrati. Altrimenti, utilizzare componenti discreti per una riparazione più semplice e un costo della scheda inferiore.

- PCB radar terrestre vs. Aereo:

- Regola: Se il sistema è aereo, dare priorità a peso e resistenza alle vibrazioni (anime più sottili, materiali flessibili). Se si tratta di un PCB radar terrestre, dare priorità a massa termica e rigidità (rame più spesso, anime metalliche).

Domande frequenti (FAQ) sui PCB per radar di controllo del fuoco (costo, tempi di consegna, file DFM, materiali, test)

D: Come si confronta il costo di un PCB per radar di controllo del fuoco con un PCB standard? R: Aspettatevi costi da 3 a 10 volte superiori rispetto alle schede FR4 standard. Questo sovrapprezzo è dovuto a laminati RF costosi (Rogers/Taconic), cicli di laminazione ibrida complessi, requisiti di tolleranza più stretti (impedenza ±5%) e rigorosi test IPC Classe 3.

D: Qual è il tempo di consegna tipico per la produzione di PCB per radar di controllo del fuoco? R: Il tempo di consegna standard è di 15-20 giorni lavorativi. Le opzioni di consegna rapida (5-10 giorni) sono possibili ma dipendono dalla disponibilità dei materiali; i laminati RF specializzati hanno spesso lunghi tempi di approvvigionamento se non sono in magazzino. Q: Quali file DFM specifici sono necessari per un preventivo di un radar di controllo del fuoco? A: Oltre ai Gerber standard, è necessario fornire un disegno dettagliato dello stackup che specifichi i tipi di materiale esatti (ad esempio, Rogers RO4350B 10mil), una tabella di foratura con i rapporti d'aspetto e una tabella di impedenza. I file STEP 3D sono utili per verificare l'adattamento di cavità o dissipatori di calore.

Q: Posso usare FR4 standard per la sezione digitale di un radar di controllo del fuoco? A: Sì, questo è l'approccio standard di "stackup ibrido". Riduce significativamente i costi e migliora la rigidità meccanica. Tuttavia, il produttore deve essere esperto nel legare insieme materiali FR4 e PTFE per prevenire la delaminazione.

Q: Quali test sono obbligatori per i criteri di accettazione di un radar di controllo del fuoco? A: I test obbligatori includono tipicamente la continuità elettrica al 100%, il test di impedenza TDR su coupon, l'analisi di microsezioni per la qualità della placcatura e il test di contaminazione ionica. Gli ordini ad alta affidabilità possono anche richiedere test di shock termico o burn-in.

Q: Come scelgo tra i materiali Rogers e Taconic per la mia PCB radar? A: Entrambi offrono eccellenti prestazioni ad alta frequenza. La scelta spesso dipende dalla disponibilità e dalle specifiche esigenze di Dk/Df. La serie Rogers RO4000 è popolare per la sua processabilità simile all'FR4, mentre Taconic offre opzioni PTFE specializzate per applicazioni a microonde specifiche.

Q: Qual è l'impatto della rugosità del rame sulle prestazioni di un radar di controllo del fuoco? R: A frequenze superiori a 10 GHz, il rame ruvido aumenta la resistenza effettiva a causa dell'effetto pelle, portando a una maggiore perdita di inserzione. Specificare rame VLP (Very Low Profile) o HVLP è fondamentale per mantenere la forza del segnale.

D: Una PCB per radar Doppler è diversa da una PCB per radar di controllo del fuoco? R: Il radar Doppler si concentra sulla misurazione della velocità e può essere semplice (come gli apriporta automatici). Il radar di controllo del fuoco spesso include l'elaborazione Doppler ma aggiunge capacità di tracciamento e guida precise, richiedendo specifiche PCB e standard di affidabilità molto più rigorosi.

Risorse per il radar di controllo del fuoco (pagine e strumenti correlati)

- Soluzioni PCB per l'aerospazio e la difesa – Esplora le nostre capacità e certificazioni specifiche per la produzione di elettronica di grado militare.

- Fabbricazione di PCB ad alta frequenza – Approfondisci la lavorazione dei materiali RF e le sfumature tecniche dell'integrità del segnale ad alta velocità.

- Guida ai materiali PCB Rogers – Comprendi le proprietà specifiche dei laminati Rogers e perché sono lo standard industriale per le applicazioni radar.

- Tecnologia PCB HDI – Scopri come la tecnologia High Density Interconnect consente la miniaturizzazione richiesta per i moderni moduli radar AESA.

- Capacità PCB a microonde – Esamina i nostri parametri tecnici per i circuiti a microonde, incluse le opzioni di tolleranza e finitura superficiale.

Richiedi un preventivo per il radar di controllo del fuoco (revisione DFM + prezzi)

Pronto a portare il tuo progetto in produzione? APTPCB fornisce una revisione DFM completa per identificare potenziali problemi di integrità del segnale o di producibilità prima di impegnarti nella fabbricazione.

Richiedi un preventivo per il tuo progetto di radar di controllo del fuoco

Per la revisione DFM e i prezzi più accurati, si prega di includere:

- File Gerber: Formato RS-274X o ODB++.

- Dettagli dello stackup: Requisiti specifici del materiale (ad es. Rogers 4350B) e ordine degli strati.

- Disegno di fabbricazione: Incluse tolleranze, tabella di foratura e classe IPC.

- Requisiti di test: Specifiche di impedenza, punti TDR e qualsiasi esigenza di convalida speciale.

- Volume: Quantità di prototipi e volume di produzione stimato.

Conclusionee: Prossimi passi per il radar di controllo del fuoco

I sistemi radar di controllo del fuoco richiedono un partner di produzione che tratti ogni micron di tolleranza come un parametro di missione critico. Dalla selezione dei giusti materiali a bassa perdita all'esecuzione di uno stackup ibrido impeccabile, il PCB è la base della precisione di tracciamento del vostro sistema. Seguendo le specifiche, le strategie di mitigazione del rischio e i passaggi di convalida delineati in questo playbook, potete garantire che il vostro hardware radar funzioni in modo affidabile sul campo. Quando siete pronti a convalidare il vostro design o a scalare la produzione, il nostro team di ingegneri è qui per supportare le vostre esigenze mission-critical.