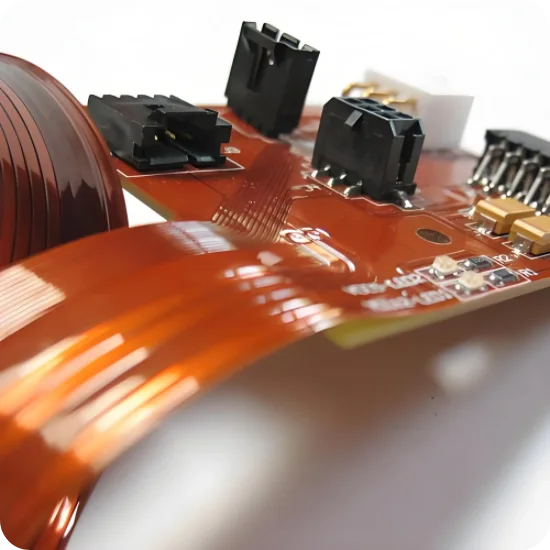

Il raggio di curvatura del PCB flessibile è la curvatura minima che un circuito flessibile può sopportare senza fratturare i conduttori, delaminare l'isolamento o aumentare la resistenza oltre la tolleranza. Non si tratta semplicemente di un suggerimento geometrico ma di un vincolo critico di affidabilità governato dallo spessore del materiale, dal numero di strati e dalla duttilità del rame, specificatamente definiti negli standard IPC-2223. Ignorare queste regole porta a circuiti aperti immediati durante l'installazione o a guasti latenti per fatica sul campo.

Punti chiave

- Statiche e dinamiche: Le curve statiche (installazione-installazione) richiedono in genere un raggio di 10 volte lo spessore del circuito; le curve dinamiche (movimento continuo) richiedono da 20x a 40x.

- Impatto dei materiali: i materiali di base senza adesivo consentono raggi di piegatura più stretti rispetto ai laminati a base adesiva grazie allo spessore complessivo ridotto.

- Selezione rame: Utilizzare rame ricotto laminato (RA) per applicazioni dinamiche; Il rame elettrodepositato (ED) è generalmente limitato alle applicazioni statiche.

- Asse neutro: il design più affidabile posiziona lo strato conduttore esattamente al centro dello stackup (l'asse neutro) per ridurre al minimo le forze di tensione e compressione.

- Evitamento del fascio a I: Non impilare mai i conduttori direttamente uno sopra l'altro su strati adiacenti in un'area di piegatura; ciò aumenta la rigidità e il rischio di frattura.

- Suggerimento per la convalida: utilizzare un modello di "bambola di carta" utilizzando l'esatto spessore di impilamento per verificare fisicamente che il raggio di piegatura si adatti all'involucro meccanico prima della finalizzazione del CAD.

- Soglia critica: Evitare di posizionare fori passanti placcati (PTH) o vie entro 2,54 mm (100 mil) dalla linea tangente di piegatura.

Contenuto

- Cosa significa realmente (ambito e confini)

- Metriche che contano (come valutarlo)

- Come scegliere (guida alla selezione per scenario)

- Checkpoint di implementazione (dalla progettazione alla produzione)

- Errori comuni (e approccio corretto)

- Istantanea di capacità e ordinazione

- FAQ (costi, tempi di consegna, materiali, test, criteri di accettazione)

- Glossario (termini chiave)

Cosa significa realmente (ambito e confini)

Il raggio di curvatura è strettamente definito come la distanza dal centro della curvatura alla superficie del circuito flessibile all'interno della curvatura. Quando un circuito si piega, i materiali sulla curva esterna subiscono una tensione (allungamento), mentre i materiali sulla curva interna subiscono una compressione.

Se il raggio è troppo stretto, lo strato di rame esterno supererà il suo limite di duttilità e si spezzerà (circuito aperto), oppure gli strati interni si deformano e si delaminano. L'obiettivo dell'adesione alle regole del raggio di curvatura flessibile del PCB è quello di mantenere la sollecitazione sui conduttori di rame al di sotto della soglia di deformazione plastica.

Piegatura statica e dinamica

- Statico (Flex-to-Install): Il circuito viene piegato una volta durante il montaggio e rimane in quella posizione. Il rame può tollerare sollecitazioni più elevate perché non ha bisogno di sopravvivere ai cicli di fatica.

- Dinamico (flessibile nell'uso): Il circuito si piega ripetutamente durante il funzionamento (ad esempio, il cavo della testina della stampante o il cardine del flip-phone). Ciò richiede un raggio di curvatura molto più ampio e materiali specializzati per sopravvivere a milioni di cicli.

Metriche che contano (come valutarle)

Lo standard industriale IPC-2223 fornisce rapporti di base per il raggio di curvatura minimo in base allo spessore totale della sezione flessibile.

Tabella 1: rapporti di piegatura consigliati IPC-2223| Conteggio strati | Tipo di applicazione | Rapporto minimo del raggio di curvatura | Esempio (Spessore = 0,15 mm) |

| :--- | :--- | :--- | :--- | | 1 strato | Statico (Installa) | 6x – 10x Spessore del circuito | 0,9 mm – 1,5 mm| | 1 strato | Dinamico (Movimento) | 20x – 40x Spessore del circuito | 3,0 mm – 6,0 mm| | 2 strati | Statico (Installa) | 10x Spessore del circuito | 1,5 mm| | 2 strati | Dinamico (Movimento) | Min 40x Spessore del circuito | 6,0 mm | | Multistrato | Statico (Installa) | 20x Spessore del circuito | 3,0 mm | | Multistrato | Dinamico (Movimento) | Non consigliato | N/A (Utilizzare la costruzione "Air Gap") |

Tabella 2: Contributi relativi allo spessore del materiale

Per calcolare il rapporto, è necessario sommare lo spessore di tutti gli strati nell'area flessibile.

| Componente materiale | Intervallo di spessore tipico | Note |

|---|---|---|

| Poliimmide base (PI) | 12,5 µm – 50 µm (0,5 – 2 mil) | Il PI più sottile migliora la flessibilità. |

| Lamina di rame | 12μm – 35μm (1/3 oz – 1 oncia) | 1/3 oz o 1/2 oz preferito per un flex dinamico. |

| Adesivo (se utilizzato) | 12 µm – 25 µm (0,5 – 1 mil) | I laminati senza adesivo riducono lo spessore totale di ~25-50μm. |

| Copertura (PI + adesivo) | 25 µm – 50 µm (1 – 2 mil) | Aggiunge rigidità significativa; utilizzare in modo selettivo. |

| Pellicola di schermatura EMI | 10 µm – 18 µm | Opzionale; aggiunge rigidità ma meno delle pialle in rame. |

Perché è importante: una tavola flessibile a 4 strati potrebbe avere uno spessore di 0,4 mm. Un raggio di curvatura statico 10x sarebbe 4 mm. Se l'alloggiamento meccanico consente solo uno spazio di 2 mm, è probabile che la scheda non funzioni.

Come verificare: Calcola Total Thickness x Multiplier. Confrontarlo con lo spazio CAD meccanico.

Come scegliere (guida alla selezione per scenario)

Progettare per la flessibilità comporta compromessi tra prestazioni elettriche (corrente, impedenza) e affidabilità meccanica.

Confronto: selezione del tipo di rame

| Fattore | Laminato Ricotto (RA) | Elettrodepositato (ED) | Meglio quando | Scambio |

|---|---|---|---|---|

| Struttura della grana | Orizzontale (lamellare) | Verticale (colonnare) | Flessione dinamica | RA è leggermente più costoso. |

| Allungamento | Alto (20-45%) | Moderato (4-12%) | Statico/rigido-flessibile | L'ED è fragile sotto stress ripetuto. |

| Rugosità superficiale | Liscio | Più ruvido (migliore adesione) | Linea sottile (<3 mil) | RA ha una resistenza alla pelatura inferiore sulle linee sottili. |

| Resistenza alla fatica | Eccellente | Povero | Conteggio cicli elevato | RA richiede un attento allineamento della direzione della grana. |

Matrice decisionale: impilamento e costruzione

| Priorità | La scelta migliore | Perché |

|---|---|---|

| Massima flessibilità (dinamica) | Senza adesivo a 1 strato | Profilo più sottile; il rame è sull'asse neutro se la copertura è simmetrica. |

| Controllo dell'impedenza | Terreno tratteggiato a 2 strati | Le pialle in rame massiccio sono troppo rigide; il tratteggio incrociato riduce la rigidità del 30-50%. |

| Conteggio di livelli elevato | Rilegatore / Spazio d'aria | Gli strati di separazione consentono loro di deformarsi in modo indipendente, riducendo il raggio effettivo richiesto. |

| Costo (solo statico) | Laminato a base adesiva | I materiali standard sono più economici; la penalità di spessore è accettabile per le pieghe una tantum. |

| Alta temperatura | Senza adesivo | Elimina gli adesivi acrilici che presentano problemi di espansione della Tg e dell'asse Z inferiori. |

10 regole per la selezione (Se... Scegli...)1. Se l'applicazione è dinamica (>10.000 cicli), scegliere rame ricotto laminato (RA); altrimenti, l'elettrodepositazione (ED) è accettabile per l'installazione statica.

- Se il raggio di curvatura è stretto (<10x spessore), scegliere materiali di base senza adesivi per ridurre l'altezza totale di impilamento.

- Se è necessario il controllo dell'impedenza in una regione dinamica, scegliere i piani di terra tratteggiati; altrimenti, i piani solidi causeranno rigidità e fessurazioni.

- Se sono presenti >2 strati in un'area di piegatura, scegliere la costruzione "non incollata" o "traferro"; altrimenti, gli strati si taglieranno l'uno contro l'altro.

- Se si saldano componenti vicino a una piega, scegliere un rinforzo per fermare la piega ad almeno 1-2 mm di distanza dai punti di saldatura.

- Se la durata del ciclo elevato è fondamentale, scegliere rame da 1/3 o 1/2 oz; altrimenti, 1 oncia di rame aumenta la rigidità e il rischio di incrudimento.

- Se è necessario un rivestimento per la flessibilità dinamica, scegliere un rivestimento in poliimmide; altrimenti, la maschera di saldatura flessibile (LPI) si spezzerà sotto il movimento continuo.

- Se la larghezza del flex varia, scegli le gocce alla transizione; altrimenti, i concentratori di stress strapperanno la base PI.

- Se il percorso passa attraverso una curva, scegliere il percorso perpendicolare; altrimenti, le tracce ad angolo subiranno forze di torsione.

- Se è richiesto un passo fine (<3 mil/75μm), scegliere rame ED (confermare con il produttore); altrimenti, il rame RA potrebbe presentare problemi di resa durante l'attacco.

Eccezione limite: Per applicazioni dinamiche a corrente estremamente elevata, potrebbe essere necessario un rame più spesso. In questo caso il raggio di curvatura deve aumentare proporzionalmente. Non puoi imbrogliare la fisica.

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

Segui questa sequenza per assicurarti che il tuo progetto soddisfi le regole del raggio di curvatura del PCB flessibile.

- Definire i vincoli meccanici: Misurare lo spazio fisico disponibile per il circuito di piegatura nell'armadio.

- Accettazione: Raggio disponibile > Raggio minimo calcolato.

- Seleziona impilamento materiale: Scegli lo spessore PI e il peso del rame.

- Azione: Calcola lo spessore totale ($T$).

- Calcola il raggio minimo: Applica i moltiplicatori IPC (10x per statico, 20x+ per dinamico).

- Accettazione: $R_{min} = T \times Moltiplicatore$.

- Imposta la direzione delle venature: specificare la direzione delle venature nel disegno di fabbricazione.

- Azione: La fibra deve correre perpendicolare alla linea di piegatura (parallela alle tracce).

- Tracce del percorso: Instrada i conduttori perpendicolarmente alla curva.

- Controllare: Non devono essere eseguite svolte di 45° o 90° all'interno della zona di piega.

- Conduttori sfalsati: assicurarsi che le tracce superiore e inferiore siano sfasate.

- Accettazione: Nessun impilamento "I-Beam". Offset di almeno 1 larghezza di traccia.

- Definisci gli irrigidimenti: Posiziona gli irrigidimenti per forzare la piega nell'area flessibile.

- Controllare: Il bordo dell'irrigidimento deve essere 0,5 mm – 1,0 mm di distanza dalla tangente della piega.

- Aggiungi fermi a strappo: aggiungi fori in rame o praticati a fessura sui bordi del braccio flessibile.

- Accettazione: Impedisce la propagazione degli strappi se il bordo è intaccato.

- Verifica del mockup: crea un modello in Mylar o cartaceo del flessibile.

- Azione: verificare che si ripieghi nell'alloggiamento senza piegarsi.

- Revisione DFM: invia i dati di stackup e raggio al produttore di PCB flessibili.

- Accettazione: Il produttore conferma che l'impilamento soddisfa i requisiti di flessibilità.

Errori comuni (e l'approccio corretto)| Errore | Impatto | Approccio corretto | Come verificare |

| :--- | :--- | :--- | :--- | | Costruzione a trave a I | Le tracce sugli strati superiore/inferiore sono perfettamente allineate. Aumenta la rigidità di ~3 volte; porta alla frattura. | Tracce sfalsate su strati adiacenti. | Ispezionare i dati CAM/Gerber nella regione di piegatura. | | Piegatura sul bordo dell'irrigidimento | Punto di concentrazione dello stress; cesoie di rame immediatamente. | Rinforzo finale 1,0 mm (40 mil) prima dell'inizio della piega. | Controllare la distanza dal contorno dell'irrigidimento alla tangente della piega. | | Utilizzo della maschera per saldatura | La maschera di saldatura LPI standard è fragile e si spezzerà/si sfalderà. | Utilizzare un coperchio in poliimmide o un rivestimento flessibile fotoimpressionabile. | Rivedi le note sui materiali in Fab Drawing. | | Vie nell'area di piegatura | Le botti placcate si rompono sotto tensione/compressione. | Tenere i via 2,5 mm (100 mil) lontano dall'area di piegatura. | Imposta le zone di esclusione CAD per i via nelle regioni flessibili. | | Direzione errata della grana | Il rame si rompe prematuramente lungo le linee di grana. | Orientare la fibra lungo la lunghezza dei conduttori. | Aggiungere nota: "Direzione della grana parallela alla dimensione lunga." | | Correnti stretti sui binari | I concentratori di stress portano alla rottura delle tracce. | Utilizza il percorso curvo (archi) invece degli angoli a 45/90 gradi. | Ispezione visiva del percorso nella zona di piega. | | Ignorando lo spessore dell'adesivo | Sottovalutare lo spessore totale dell'impilamento porta a piegature più strette del previsto. | Includere strati adesivi (12-25 µm) nello spessore totale cal. | Esaminare attentamente il diagramma di stackup. | | Pialle in rame massiccio | Elevata rigidità; rischio di delaminazione. | Utilizza piani tratteggiati (ad esempio, linea 0,2 mm/passo 0,4 mm). | Controllare le impostazioni di riempimento del piano in CAD. |

Istantanea di capacità e ordinazione

Quando si ordinano PCB flessibili, il produttore necessita di dati specifici per garantire che le regole del raggio di curvatura siano realizzabili.

Riferimento alle funzionalità

| Parametro | Capacità standard | Funzionalità avanzate | Note |

|---|---|---|---|

| Conteggio livelli | 1-4 strati | 6-10 strati | Gli strati alti richiedono la costruzione di un traferro. |

| Raggio di curvatura minimo | 10x spessore | 6x Spessore | Richiede materiali non adesivi. |

| Materiale base | PI a base adesiva | PI senza adesivo | Senza adesivo è meglio per curve strette. |

| Peso del rame | 1/2 oncia, 1 oncia | 1/3 oncia (12 µm) | Rame più sottile = migliore flessibilità. |

| Apertura della copertura | 0,2 mm | 0,1 mm | Taglio laser necessario per aperture sottili. |

| Materiale di rinforzo | FR4, Poliimmide | Acciaio inossidabile, alluminio | Acciaio utilizzato per l'irrigidimento ultrasottile. |

| Finitura superficiale | ENIG | ENEPIG, Argento ad immersione | ENIG è lo standard per il flex. |

Tempi di consegna e quantità

| Tipo di ordine | Tempi di consegna tipici | MOQ | Fattori chiave |

|---|---|---|---|

| Prototipo | 5-8 giorni | 5-10 pezzi | La copertura con taglio laser accelera il processo. |

| Piccolo lotto | 10-12 giorni | 50-100 pezzi | La creazione di utensili duri (matrici) aggiunge tempo. |

| Produzione | 15-20 giorni | 500+ pezzi | La disponibilità del materiale (rame RA) influisce sui tempi di consegna. |

Lista di controllo RFQ/DFM (cosa inviare)

- File Gerber: ODB++ o RS-274X.

- Diagramma di impilamento: Dichiarare esplicitamente "Senza adesivo" o "A base di adesivo" e tipo di rame (RA/ED).

- Specifiche del raggio di curvatura: Indicare "Statico" o "Dinamico" e il raggio previsto nelle Note Fab.

- Disegni dell'irrigidimento: Contrassegnare chiaramente le posizioni e i materiali degli irrigidimenti (FR4, PI, SS).

- Finitura superficiale: ENIG è consigliato per planarità e affidabilità.

- Tipo di rivestimento: Specificare "Rivestimento in poliimmide" per le aree flessibili.

- Test: Richiedi il "Test elettrico al 100%" e il "Test di impedenza" opzionale, se pertinente.

- Quantità: Prototipo rispetto al volume di produzione (influisce sulla scelta degli utensili).

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

1. L’utilizzo del rame ricotto laminato (RA) aumenta i costi? Sì, in genere del 10-15% rispetto al rame ED. *Il rame RA è un materiale specializzato con fornitori limitati. *La lavorazione richiede un'attenta manipolazione per mantenere la struttura del grano.

- Tuttavia, per le applicazioni dinamiche, il costo di un guasto con il rame ED supera di gran lunga il risparmio di materiale.2. Posso utilizzare la maschera di saldatura invece del coverlay per risparmiare denaro? Solo in aree statiche dove non si verifica alcuna flessione.

- La maschera di saldatura è fragile e si rompe nel raggio di curvatura.

- La maschera incrinata può tagliare le tracce di rame sottostanti.

- Utilizzare sempre il rivestimento in poliimmide per le sezioni flessibili.

3. Come si progetta un irrigidimento per PCB flessibile senza causare punti di stress? L'irrigidimento deve supportare l'area del componente ma fermarsi prima che inizi la piega.

- Sovrapporre l'irrigidimento e la copertura di almeno 0,5 mm.

- Assicurarsi che il bordo dell'irrigidimento sia ad almeno 1,0 mm di distanza dalla tangente della piega.

- Utilizzare un cordone di resina epossidica (pressacavo) sul bordo dell'irrigidimento se le vibrazioni costituiscono un problema.

4. Quali sono i criteri di accettazione per un test del raggio di curvatura? Per la flessibilità dinamica, lo standard del settore è il MIT Folding Endurance Test.

- Il campione viene piegato avanti e indietro con una velocità e un raggio specifici.

- Superato: Variazione della resistenza < 10% dopo X cicli (ad es. 100.000).

- Non riuscito: Circuito aperto, cortocircuito o delaminazione dielettrica.

5. Perché la costruzione "air gap" o "non incollata" viene utilizzata nel flex multistrato? Riduce la rigidezza effettiva dello stackup.

- Invece di unire insieme tutti e 4 gli strati, gli strati 1-2 e 3-4 sono separati nella zona di piegatura.

- Ciò consente agli strati di scivolare uno sull'altro (fibbia) anziché allungarsi/comprimersi come un'unica unità spessa.

- Migliora significativamente la flessibilità per i progetti multistrato.

6. In che cosa differiscono i tempi di consegna per il modello rigido-flessibile rispetto a quello flessibile standard? I PCB rigidi-flessibili richiedono molto più tempo (15-25 giorni).

- Implicano cicli di laminazione complessi (combinando FR4 e PI).

- I processi di instradamento e placcatura sono più complessi.

- Il flex standard (PI puro) è più veloce (5-10 giorni) poiché utilizza meno passaggi di laminazione.

7. Cos'è l'"Asse Neutrale" e perché è importante? L'asse neutro è il piano all'interno dell'impilamento in cui vi è zero tensione e zero compressione durante la piegatura.

- Idealmente, i conduttori dovrebbero essere posizionati sull'asse neutro.

- In un cavo flessibile a 1 strato con copertura uguale sulla parte superiore e inferiore, il conduttore è perfettamente centrato.

- Ciò massimizza la durata del conduttore.

8. Posso inserire componenti nell'area di piegatura? No.

- I giunti di saldatura sono rigidi e si rompono immediatamente dopo la piegatura.

- I condensatori ceramici si romperanno.

- I componenti devono essere posizionati su aree irrigidite (utilizzando rinforzi FR4 o PI) dove la tavola rimane piatta.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| Raggio di piegatura | La distanza dal centro di curvatura alla superficie interna del circuito flessibile. |

| Asse Neutrale | Lo strato nell'impilamento che non subisce né compressione né tensione durante la piegatura. |

| Laminato Ricotto (RA) | Lamina di rame trattata per avere una struttura a grana orizzontale, massimizzando la duttilità per la flessione dinamica. |

| Elettrodepositato (ED) |

Conclusionee

flex pcb bend radius rules è più semplice da ottenere correttamente quando si definiscono in anticipo le specifiche e il piano di verifica, quindi li si conferma tramite DFM e si testa la copertura.

Utilizza le regole, i checkpoint e i modelli di risoluzione dei problemi riportati sopra per ridurre i cicli di iterazione e proteggere il rendimento con l'aumento dei volumi.

Se non sei sicuro di un vincolo, convalidalo con una piccola build pilota prima di bloccare la versione di produzione.