Sommario

- Il Contesto: Cosa rende impegnativa la produzione di PCB flessibili

- Le Tecnologie Fondamentali (Cosa le fa effettivamente funzionare)

- Vista dell'Ecosistema: Schede / Interfacce / Fasi di produzione correlate

- Confronto: Opzioni comuni e cosa si guadagna / perde

- Pilastri di Affidabilità & Prestazioni (Segnale / Alimentazione / Termico / Controllo di processo)

- Il Futuro: Dove si sta andando (Materiali, Integrazione, AI/Automazione)

- Richiedi un Preventivo / Revisione DFM per Produttore PCB Flessibili (Cosa inviare)

- Conclusione Per APTPCB (APTPPCB Fabbrica di PCB), un PCB flessibile "buono" è definito da qualcosa in più della semplice continuità elettrica. Rappresenta un equilibrio tra resistenza meccanica – sopportare milioni di cicli di flessione – e resa produttiva. Una produzione di alta qualità garantisce che le aperture del coprilamine si allineino perfettamente con i pad e che l'impedenza rimanga costante nonostante i sottili strati dielettrici.

Punti salienti

- Scienza dei materiali: La differenza critica tra laminati con adesivo e senza adesivo per l'integrità del segnale e la flessibilità.

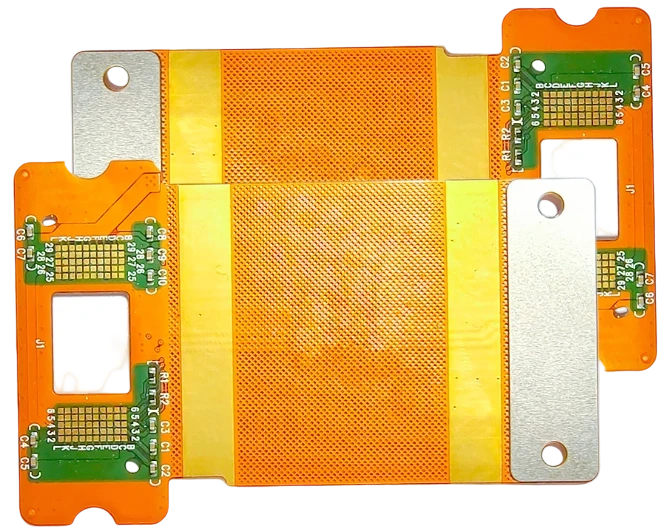

- Rinforzo meccanico: Come applicare correttamente gli irrigidimenti in FR4, poliammide o acciaio senza creare punti di concentrazione degli sforzi.

- Controllo del processo: Gestire l'instabilità dimensionale della poliammide durante la lavorazione a umido e la laminazione ad alta temperatura.

- Dinamico vs Statico: Personalizzare la struttura granulare del rame (ricotto laminato vs depositato elettroliticamente) in base al profilo di movimento dell'applicazione.

Il Contesto: Cosa rende difficile la produzione di PCB flessibili

I circuiti stampati flessibili (FPC) introducono variabili che non esistono nel mondo dei PCB rigidi. La sfida principale è il materiale stesso. La poliammide (PI) è igroscopica e dimensionalmente instabile rispetto all'FR4. Si espande e si contrae significativamente durante la incisione, la placcatura e la laminazione. Un produttore deve prevedere questo movimento e applicare fattori di compensazione al disegno; altrimenti, i vias non si allineeranno con i pad e le aperture del coprilamine si sposteranno. Inoltre, la manipolazione fisica di materiali sottili come 12 µm o 25 µm richiede sistemi di trasporto specializzati. Le attrezzature standard a nastro trasportatore utilizzate per i circuiti rigidi possono strappare o spiegazzare i fogli flessibili sottili. I produttori devono utilizzare schede di guida o telai specializzati per guidare il flessibile attraverso i bagni chimici.

La pression sui costi spesso confligge con l'affidabilità. Gli ingegneri possono specificare laminati a base adesiva a costo inferiore, ma questi adesivi possono ammorbidirsi durante la rifusione, portando a cedimenti dell'anello di saldatura o problemi di espansione sull'asse Z. Comprendere questi compromessi è il primo passo per un approvvigionamento di successo.

Le tecnologie fondamentali (Ciò che effettivamente le fa funzionare)

Per produrre un circuito flessibile affidabile, un produttore si affida a diverse tecnologie fondamentali che differiscono dalla fabbricazione rigida standard.

Laminati ramati senza adesivo (FCCL): Le applicazioni ad alta affidabilità ora favoriscono materiali senza adesivo in cui il rame viene spruzzato o colato direttamente sul polimido. Ciò elimina lo strato adesivo acrilico, riducendo lo spessore e migliorando le prestazioni termiche. È essenziale per i progetti a impedenza controllata perché la costante dielettrica è più uniforme.

- Vedi di più su Flex PCB Capabilities.

Laminazione del coprifilo (Coverlay): Invece della maschera saldante liquida, i PCB flessibili utilizzano il "Coverlay" – uno strato di polimimide con un supporto adesivo. Questo non viene stampato; è un foglio solido che deve essere pre-forato o tagliato al laser e poi allineato (registrato) al motivo di rame. Il processo di laminazione richiede profili precisi di pressione e temperatura per garantire che l'adesivo fluisca abbastanza da sigillare le tracce (incapsulamento) ma non così tanto da sformare sui pad.

Imaging diretto al laser (LDI) e taglio laser: La fresatura meccanica induce stress e può lasciare bave sul polimimide morbido. I produttori avanzati utilizzano laser UV per tagliare il profilo (profiling) e creare microvias. Il taglio laser fornisce bordi privi di stress, fondamentale per applicazioni flessibili dinamiche in cui le microfratture del bordo possono propagarsi in fratture delle tracce.

Placcatura selettiva: I circuiti flessibili richiedono spesso oro dolce o ENIG (Nichel Chimico / Oro da Immersione) per il wire bonding o la resistenza alla corrosione. Tuttavia, placcare l'intero pannello può rendere il rame fragile. I produttori possono utilizzare la placcatura a bottone o la mascheratura selettiva per mantenere duttili le aree di flessione dinamica mentre si induriscono le dita di contatto.

- Esplora le Opzioni dei materiali per PCB.

Vista dell'ecosistema: Schede / Interfacce / Fasi di produzione correlate

Un PCB flessibile raramente esiste isolato. Di solito è parte di un assemblaggio elettromeccanico più ampio.

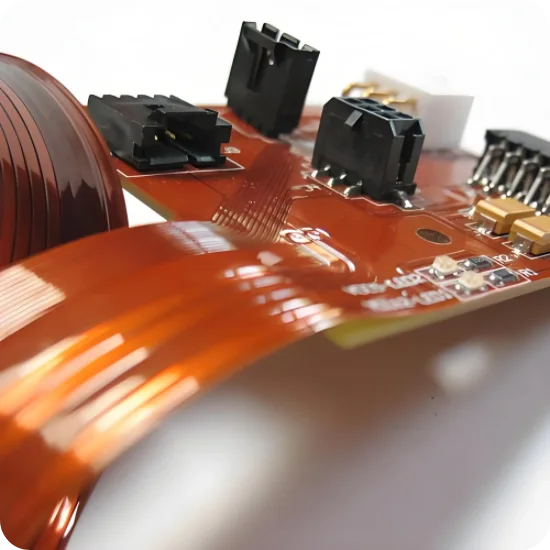

Integrazione Rigido-Flessibile: L'evoluzione naturale del flessibile è il PCB Rigid-Flex. Qui, gli strati flessibili penetrano nelle sezioni rigide, eliminando completamente i connettori. Ciò migliora l'affidabilità ma complica la produzione, poiché il produttore deve gestire due diversi set di materiali (FR4 e PI) con diversi coefficienti di dilatazione termica in un unico ciclo di laminazione.

Considerazioni sull'Assemblaggio (PCBA): Per l'Assemblaggio di PCB Flessibili e Rigid-Flex, la flessibilità che è un vantaggio nel prodotto finale diventa uno svantaggio durante l'assemblaggio con tecnologia a montaggio superficiale (SMT). Il circuito flessibile non può sostenersi da solo su un nastro trasportatore. Richiede una paletta dedicata o una maschera per mantenerlo piatto durante la stampa della pasta saldante e il posizionamento dei componenti. Se il produttore non progetta correttamente queste maschere, il circuito si deformerà durante la rifusione, causando giunti aperti o effetto "tombstoning".

Interfacce dei Connettori: I PCB flessibili terminano spesso in connettori ZIF (Zero Insertion Force). Ciò richiede un controllo preciso dello spessore totale alle "dita". I produttori devono incollare un irrigidente (solitamente PI o FR4) sotto l'area di contatto per soddisfare la tolleranza di spessore specifica del connettore (ad esempio, 0,3 mm ±0,03 mm).

Confronto: Opzioni comuni e cosa guadagni / perdi

Quando si specifica un PCB flessibile, si affrontano diverse scelte binarie. Le decisioni prese su materiali e struttura determinano direttamente la flessibilità, la resistenza termica e il costo del circuito.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| Rame ricotto a laminazione (RA) vs. Rame depositato elettroliticamente (ED) | Il rame RA ha una struttura granulare orizzontale essenziale per la flessione dinamica. Il rame ED è più economico ma incline a crepe da fatica nelle parti in movimento. |

| Lamina senza adesivo vs. con adesivo | Quella senza adesivo consente circuiti più sottili, una migliore stabilità dimensionale e temperature di esercizio più elevate. Quella con adesivo ha un costo inferiore ma è più spessa. |

Anche la scelta della giusta Finitura superficiale è fondamentale. L'ENIG è lo standard, ma per applicazioni che richiedono flessibilità estrema, l'OSP (Preservante della saldabilità organico) o lo stagno per immersione potrebbero essere preferiti per evitare la natura fragile della nichelatura nell'area di flessione.

Pilastri dell'Affidabilità & Prestazioni (Segnale / Alimentazione / Termico / Controllo di processo)

L'affidabilità nei PCB flessibili è governata dall'integrità meccanica e dalla consistenza elettrica.

Integrità del segnale: Mantenere l'impedenza su un circuito flessibile è difficile. Gli strati dielettrici sono molto sottili (spesso 1-2 mils), il che significa che le larghezze delle tracce devono essere strette per raggiungere un'impedenza di 50Ω o 100Ω. Una variazione di soli 0,5 mils nella larghezza della traccia può causare un significativo disadattamento di impedenza. I produttori devono utilizzare attrezzature di incisione precise e spesso impiegano "tratteggi" sui piani di massa per mantenere la flessibilità fornendo al contempo schermatura.

Gestione termica: Il polimimide ha eccellenti proprietà termiche, ma gli adesivi utilizzati nei coverlay no. Durante la rifusione senza piombo (260°C), l'umidità intrappolata nel polimimide può trasformarsi in vapore e causare delaminazione (effetto "popcorn"). Cuocere i circuiti flessibili prima dell'assemblaggio è un passo obbligatorio di Controllo Qualità.

Criteri di accettazione: Un piano di qualità robusto include test specifici per i circuiti flessibili:

| Parametro di test | Criterio di accettazione tipico | Perché è importante |

|---|---|---|

| Resistenza allo strappo | > 0,8 N/mm (IPC-TM-650) | Garantisce che le tracce non si sollevino durante la saldatura o la flessione. |

| Resistenza alla flessione | > 100.000 cicli (Dinamico) | Verifica la struttura granulare del rame e il design dello stackup. |

| Allineamento del coverlay | ± 0,15mm | Un disallineamento copre i pad o espone le tracce adiacenti. |

| Stabilità dimensionale | < 0,1% restringimento/espansione | Critico per l'allineamento dei connettori e l'assemblaggio automatizzato. |

Il futuro: Verso dove si va (Materiali, Integrazione, IA/Automazione)

La domanda di wearables, dispositivi pieghevoli e impianti medici sta spingendo la tecnologia flessibile verso una maggiore densità e integrazione. Ci stiamo allontanando da semplici "sostituzioni di cavi" verso complesse schede logiche multistrato che sono anche flessibili.

Traiettoria delle Prestazioni a 5 Anni (Illustrativa)

| Metrica di prestazione | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Traccia/Spazio Min. | 3mil / 3mil | < 1.5mil (mSAP) | Necessario per il collegamento diretto del chip e le interconnessioni ad alta densità nei wearables. |

| Numero di strati | 1-4 strati | 6-10+ strati (HDI) | Instradamento complesso per smartphone e sensori di imaging medico. |

| Tecnologia dei vias | Meccanici / Laser ciechi | Microvias impilati / Any-Layer | Consente una miniaturizzazione estrema e flessibilità nell'instradamento dell'asse Z. |

Questa evoluzione richiede tecniche avanzate di HDI PCB applicate a substrati flessibili, inclusi i processi semi-additivi (mSAP) per ottenere linee ultra-fini.

Richiedi un preventivo / Revisione DFM per produttore di PCB flessibili (Cosa inviare)

Per ottenere un preventivo accurato e una revisione DFM significativa da APTPCB, il tuo pacchetto di dati deve essere specifico. Requisiti vaghi portano a supposizioni che possono compromettere la flessibilità.

- File Gerber: Formato standard RS-274X.

- Disegni dei rinforzi: Indica chiaramente posizioni e materiali (FR4, PI, Acciaio) su un layer meccanico separato.

- Diagramma di Stackup: Specificare lo spessore totale, il peso del rame e lo spessore del coverlay.

- Tipo di Applicazione: Indicare chiaramente se è "Dinamica" (movimento continuo) o "Statico" (piegato per l'installazione).

- Finitura Superficiale: L'ENIG è standard, ma specificare se è richiesto il wire bonding.

- Requisiti di Impedenza: Elencare gli ohm target e gli strati di riferimento.

- Quantità: Prototipo vs Produzione di massa influisce sul metodo di lavorazione dello stampo (Laser vs Stampo).

- Raggio di Piegatura: Se noto, fornire il raggio di piegatura minimo per verificare l'idoneità del materiale.

Conclusionee

Selezionare un produttore di PCB flessibili è una decisione strategica che incide sulla fattibilità meccanica del vostro prodotto. Richiede di bilanciare compromessi tra duttilità del rame, limiti termici dell'adesivo e tolleranze di produzione. Un progetto di successo non è solo quello che supera i test elettrici, ma quello che sopravvive alla realtà fisica del suo ambiente di applicazione.

Coinvolgendo il team di ingegneria in fase preliminare – definendo il raggio di piegatura, le posizioni dei rinforzi e i requisiti dinamici – è possibile eliminare i punti di criticità prima dell'inizio della fabbricazione. Che si tratti di una striscia sensore statica o di una cerniera robotica ad alto ciclo, il giusto processo produttivo garantisce che il vostro circuito flessibile funzioni in modo affidabile per tutta la vita del prodotto.