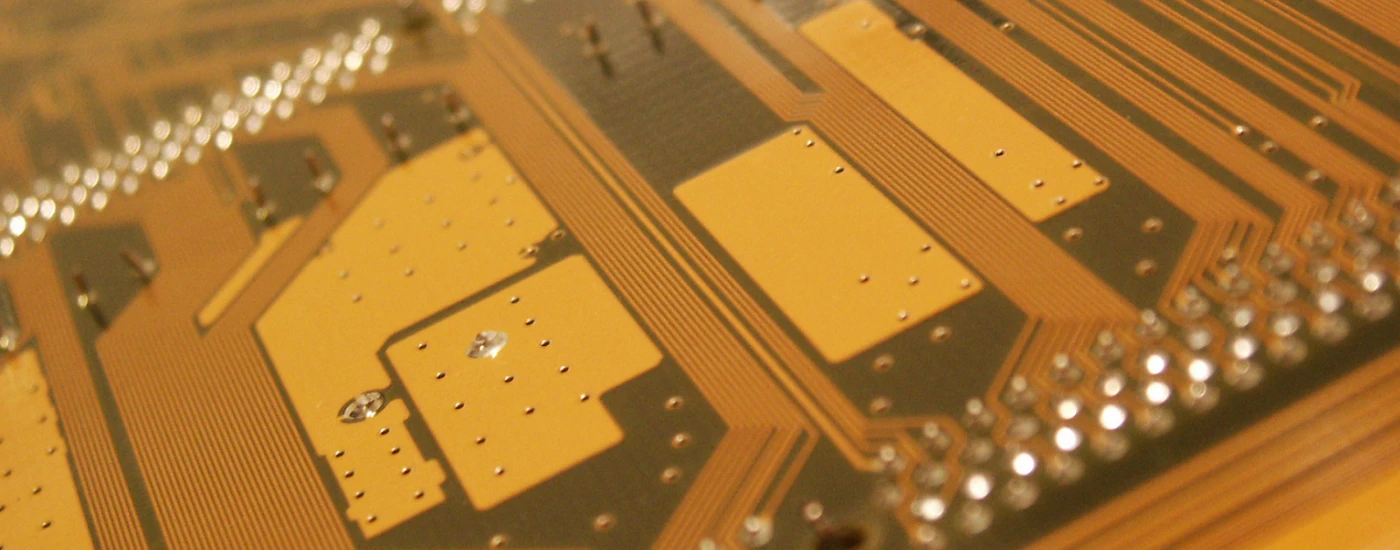

La fabbricazione di PCB flessibili di successo richiede un cambiamento fondamentale di mentalità rispetto alla progettazione di schede rigide. A differenza del FR4, i circuiti flessibili (FPC) si basano su substrati in Poliimmide (PI) che introducono sfide uniche per quanto riguarda la stabilità dimensionale, l'assorbimento di umidità e la gestione dello stress meccanico. Gli ingegneri devono tenere conto del ritiro del materiale durante la laminazione e assicurarsi che la struttura del grano di rame si allinei con la direzione di piegatura per prevenire la rottura per fatica.

Presso APTPCB (Fabbrica di PCB APTPCB), osserviamo che la maggior parte dei guasti dei circuiti flessibili non deriva dal processo di fabbricazione stesso, ma da decisioni di layout che ignorano le limitazioni fisiche dei dielettrici sottili. Questa guida fornisce le specifiche tecniche, i passaggi del processo e i protocolli di convalida necessari per produrre PCB flessibili affidabili per applicazioni dinamiche e statiche.

Fabbricazione di PCB flessibili: risposta rapida (30 secondi)

- La selezione del materiale è fondamentale: Utilizzare rame ricotto laminato (RA) per applicazioni di flessione dinamica; il rame elettrodeposto (ED) è accettabile solo per progetti statici (installazione fissa).

- Regole del raggio di curvatura: Attenersi rigorosamente alle regole del raggio di curvatura dei PCB flessibili. Mantenere un raggio minimo di 6x lo spessore per le piegature statiche e di circa 10x-20x per la flessione dinamica per evitare l'incrudimento e la fessurazione.

- Coverlay vs. Maschera di saldatura: Preferire il coverlay in poliimmide per flessibilità e rigidità dielettrica. Utilizzare la maschera di saldatura flessibile solo per aree con componenti ad alta densità dove la larghezza della rete del coverlay è insufficiente.

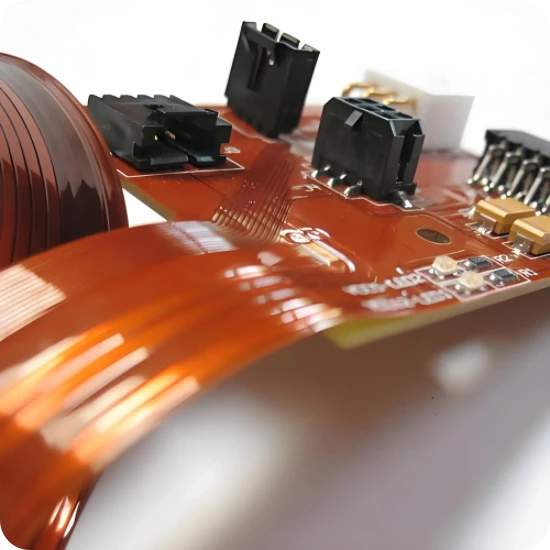

- Strategia di irrigidimento: Applicare irrigidimenti in FR4 o poliimmide sotto i componenti e i connettori per prevenire fratture delle giunzioni di saldatura; l'area flessibile deve rimanere priva di irrigidimenti.

- Stabilità dimensionale: I materiali flessibili si restringono e si allungano durante la lavorazione. Progettare con tolleranze più ampie (da ±0,05 mm a ±0,10 mm) rispetto alle schede rigide.

- Le lacrime sono obbligatorie: Aggiungere sempre lacrime alle interfacce pad-traccia per ridurre la concentrazione di stress e prevenire crepe durante l'espansione termica o la flessione meccanica.

Quando si applica la fabbricazione di PCB flessibili (e quando no)

Comprendere i requisiti meccanici dell'assemblaggio finale determina se è necessaria una soluzione puramente flessibile o rigido-flessibile.

Quando utilizzare la fabbricazione di PCB flessibili:

- Movimento dinamico: Il dispositivo richiede un movimento continuo, come testine di stampa, dischi rigidi o cerniere indossabili.

- Imballaggio 3D: Il circuito deve piegarsi in forme complesse per adattarsi all'interno di alloggiamenti compatti (fotocamere, apparecchi acustici).

- Riduzione del peso: Applicazioni aerospaziali o per droni in cui l'eliminazione di cablaggi pesanti e connettori è una priorità.

- Resistenza alle vibrazioni: La bassa massa e la duttilità dei circuiti flessibili li rendono più affidabili delle schede rigide in ambienti ad alta vibrazione.

- Interconnessioni ad alta densità: Sostituzione dei cavi a nastro ingombranti con tracce incise a passo fine.

Quando NON usarlo:

- Portata: I PCB flessibili non possono supportare componenti pesanti (trasformatori, grandi condensatori) senza un esteso irrigidimento, il che annulla il beneficio economico.

- Distribuzione di potenza ad alta corrente: Sebbene esistano flex in rame spesso, la gestione termica è difficile a causa del dielettrico sottile; le schede rigide o le sbarre collettrici sono spesso migliori.

- Beni di consumo a costo ultra-basso: Se un semplice cablaggio o una scheda FR4 standard è sufficiente, la fabbricazione flex è tipicamente 2-3 volte più costosa a causa dei costi di materiale e gestione.

- Grandi superfici piane: L'utilizzo di materiale flex per una grande scheda madre piatta è inefficiente; utilizzare PCB rigidi per la logica principale e flex solo per le interconnessioni.

Regole e specifiche di fabbricazione dei PCB flessibili (parametri chiave e limiti)

I seguenti parametri definiscono i limiti della fabbricazione di PCB flessibili producibili. Ignorare questi porta spesso a perdite di resa o guasti sul campo.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Min. Traccia/Spazio | 3mil / 3mil (0.075mm) | I materiali flessibili sono più difficili da incidere con precisione a causa dell'instabilità dimensionale. | AOI (Ispezione Ottica Automatica). | Cortocircuiti, interruzioni o disadattamenti di impedenza. |

| Anello anulare | Min 4mil (0,10mm) più grande del foro | Il movimento del materiale durante la laminazione causa un disallineamento. | Revisione CAM delle dimensioni del pad rispetto al foro. | Rottura (trapano che colpisce il bordo del pad), circuiti aperti. |

| Raggio di curvatura (dinamico) | > 10x - 20x Spessore della scheda | Previene l'affaticamento del rame e l'incrudimento durante movimenti ripetuti. | Simulazione CAD o test di piegatura fisico. | Fessurazione del conduttore dopo cicli limitati. |

| Raggio di curvatura (statico) | > 6x Spessore della scheda | Previene la frattura immediata durante la piegatura in fase di installazione. | Vincoli meccanici CAD. | Frattura del rame durante l'installazione dell'assemblaggio. |

| Rete di Coverlay | Min 6mil (0,15mm) | Strisce strette di adesivo coverlay non aderiscono bene e possono sollevarsi. | Controllo DFM delle aperture del coverlay. | Delaminazione del coverlay o flusso di adesivo sui pad. |

| Sovrapposizione del rinforzo | Sovrapporre il coverlay di 10-20mil | Previene un punto di concentrazione dello stress (punto debole) al bordo del rinforzo. | Revisione del disegno dello stackup. | Frattura della traccia esattamente al bordo del rinforzo. |

| Placcatura del pad | ENIG o Oro morbido | L'oro duro è fragile e si fessura; l'HASL è troppo irregolare per il flex. | Fluorescenza a raggi X (XRF). | Fessurazione della finitura superficiale o scarsa saldabilità. |

| Lacrime | Richiesto su tutti i pad | Distribuisce lo stress meccanico alla giunzione tra traccia e pad. | Ispezione visiva dei file Gerber. | Fessure all'interfaccia pad-traccia durante il ciclo termico. |

| Flusso adesivo | Mantenere 5-10mil di distanza dai pad | L'adesivo fuoriesce durante la laminazione; può contaminare i pad. | Controllo di spazio DFM. | Fallimento di saldabilità (la saldatura non bagnerà il pad). |

| Controllo dell'impedenza | Tolleranza ±10% | Lo spessore dielettrico del PI varia; i piani di massa reticolati aiutano. | TDR (Riflettometria nel Dominio del Tempo). | Problemi di integrità del segnale nelle linee dati ad alta velocità. |

| Tipo di rame | RA (Ricotto laminato) | Il rame RA ha una struttura a grana orizzontale che consente flessibilità. | Certificazione del materiale (IPC-4562). | Crepatura immediata alla flessione se il rame ED viene utilizzato dinamicamente. |

| Posizionamento dei via | Tenere lontano dalle aree di piegatura | I barilotti placcati sono rigidi e si creperanno se piegati. | Controllo delle Regole di Progettazione (DRC). | Circuiti aperti intermittenti durante il funzionamento. |

Fasi di implementazione della fabbricazione di PCB flessibili (punti di controllo del processo)

L'esecuzione della fabbricazione di PCB flessibili comporta passaggi distinti che differiscono dalla lavorazione delle schede rigide.

Preparazione e stabilizzazione del materiale:

- Azione: Tagliare il poliimmide (PI) e i laminati rivestiti di rame (CCL) a misura di pannello. Cuocere il materiale per 2-4 ore.

- Parametro chiave: Temperatura (tipicamente 120°C-150°C) per rimuovere l'umidità.

- Controllo di accettazione: Nessuna formazione di bolle o deformazione; stabilita la linea di base per la misurazione dimensionale.

Patterning del circuito (strati interni/esterni):

- Azione: Applicare il fotorivestimento, esporre, sviluppare e incidere le tracce di rame.

- Parametro chiave: I fattori di compensazione dell'incisione devono essere superiori rispetto alle schede rigide a causa del movimento del materiale flessibile.

- Controllo di accettazione: Larghezza della traccia entro una tolleranza di ±15%; nessun cortocircuito di rame residuo.

Ispezione Ottica Automatica (AOI):

- Azione: Scansionare gli strati incisi per interruzioni, cortocircuiti e restringimenti.

- Parametro chiave: Risoluzione impostata per rilevare difetti fino a 0,5 mil.

- Controllo di accettazione: Rapporto Pass/Fail; zero difetti di interruzione/cortocircuito consentiti.

Laminazione del Coverlay:

- Azione: Allineare il film di coverlay pre-forato o tagliato al laser sui circuiti incisi. Fissare in posizione e pressare.

- Parametro chiave: Pressione di laminazione (200-300 PSI) e profilo di temperatura.

- Controllo di accettazione: Nessuna bolla d'aria, nessun flusso di adesivo sulle piazzole di saldatura, registrazione corretta.

Foratura e Placcatura (Foro Passante):

- Azione: Foratura meccanica o laser dei via, seguita da desmear e placcatura in rame.

- Parametro chiave: Il trattamento al plasma desmear è cruciale per rimuovere la sbavatura di adesivo acrilico/epossidico dalle pareti dei fori.

- Controllo di accettazione: Qualità delle pareti dei fori (levigatezza) e spessore della placcatura (min. 20 µm in media).

Applicazione della Finitura Superficiale:

- Azione: Applicare ENIG (Nichel Chimico Oro ad Immersione) o Argento ad Immersione.

- Parametro chiave: Spessore del nichel (3-6 µm) per prevenire l'ossidazione senza rendere la piazzola fragile.

- Controllo di accettazione: Test di saldabilità e verifica dello spessore tramite XRF.

Applicazione di rinforzi:

- Azione: Incollare rinforzi in FR4, PI o acciaio inossidabile su aree specifiche utilizzando adesivo sensibile alla pressione (PSA) o adesivo termoindurente.

- Parametro chiave: Precisione di allineamento (±0,1 mm) e ciclo di polimerizzazione dell'adesivo.

- Controllo di accettazione: Forza di adesione del rinforzo; nessun vuoto nello strato adesivo.

Test elettrici e profilatura:

- Azione: Test a sonda volante per continuità/isolamento, seguito da taglio laser o tranciatura per la forma finale.

- Parametro chiave: Resistenza di isolamento (>10 MΩ) e tolleranza del contorno (±0,05 mm).

- Controllo di accettazione: Corrispondenza al 100% della netlist; bordi puliti senza sbavature.

Risoluzione dei problemi di fabbricazione di PCB flessibili (modalità di guasto e correzioni)

I guasti nella fabbricazione di PCB flessibili sono spesso di natura meccanica o legati ai materiali.

1. Fessurazione del conduttore nell'area di piegatura

- Sintomo: Circuiti aperti intermittenti quando il dispositivo viene mosso o piegato.

- Cause: Raggio di curvatura troppo stretto; tipo di rame errato (ED invece di RA); tracce che corrono perpendicolarmente all'asse di piegatura; tracce impilate (effetto trave a I).

- Controlli: Analisi in microsessione della fessura; revisione della direzione del grano.

- Soluzione: Aumentare il raggio di curvatura; passare al rame RA; sfasare le tracce su strati diversi.

- Prevenzione: Seguire rigorosamente le regole del raggio di curvatura dei PCB flessibili durante il layout.

2. Delaminazione del Coverlay

- Sintomo: Bolle o separazione tra il coverlay e il rame di base/PI.

- Cause: Umidità intrappolata prima della laminazione; pressione di laminazione insufficiente; superficie contaminata.

- Controlli: Test di cottura; ispezione per materiale estraneo.

- Soluzione: Ottimizzare il ciclo di pre-cottura (rimuovere l'umidità); regolare il profilo di pressatura.

- Prevenzione: Conservare i materiali in armadi a umidità controllata; assicurare una pulizia accurata prima della laminazione.

3. Frattura del giunto di saldatura (al bordo del rinforzo)

- Sintomo: I componenti vicino al bordo del rinforzo si staccano o mostrano giunti di saldatura incrinati.

- Cause: Concentrazione di stress dove la parte flessibile incontra il rinforzo rigido.

- Controlli: Ispezione visiva della zona di transizione.

- Soluzione: Estendere leggermente il rinforzo sotto il coverlay (sovrapposizione) o spostare i componenti più lontano (min 3mm) dal bordo del rinforzo.

- Prevenzione: Progettare i rinforzi in modo che si sovrappongano al coverlay di 10-20 mil per creare una transizione di stress graduale.

4. Sollevamento del Pad

- Sintomo: I pad di rame si staccano dal substrato PI durante la saldatura.

- Cause: Calore eccessivo; nessuna ancoraggio adesivo; mancanza di design "toe-down".

- Controlli: Test di resistenza allo strappo.

- Soluzione: Utilizzare "speroni di ancoraggio" o anelli anulari più grandi; ridurre la temperatura/tempo di saldatura.

- Prevenzione: Utilizzare laminati senza adesivo per una maggiore resistenza termica; aggiungere ancoraggi meccanici ai pad.

5. Crepe nel barilotto (Fori Placcati Passanti)

- Sintomo: Vias aperti dopo cicli termici o saldatura.

- Cause: Elevata espansione dell'asse Z dell'adesivo acrilico; scarsa duttilità della placcatura.

- Controlli: Test di shock termico; sezionamento.

- Soluzione: Utilizzare materiali di base senza adesivo (elimina l'adesivo acrilico); aumentare lo spessore della placcatura in rame.

- Prevenzione: Ridurre al minimo le via nelle aree flessibili; utilizzare gocce (teardrops) su tutte le connessioni via.

6. Risalita della saldatura sotto lo strato di copertura

- Sintomo: La saldatura scorre sotto lo strato di copertura, causando cortocircuiti o irrigidendo l'area flessibile.

- Cause: Apertura dello strato di copertura troppo grande; diga adesiva insufficiente.

- Controlli: Ispezione visiva dopo saldatura a onda/reflow.

- Soluzione: Ridurre la dimensione dell'apertura dello strato di copertura; utilizzare dighe di maschera di saldatura se la geometria lo consente.

- Prevenzione: Definire le aperture dello strato di copertura 1:1 con le piazzole o leggermente più piccole (definite da maschera di saldatura) se il passo lo consente.

Come scegliere la fabbricazione di PCB flessibili (decisioni di progettazione e compromessi)

Fare le scelte giuste all'inizio della fase di progettazione previene revisioni costose.

Strato di copertura vs Maschera di saldatura su PCB flessibile

Questo è un punto comune di confusione.

- Strato di copertura (Poliimmide + Adesivo): Lo standard per i PCB flessibili. È un foglio solido laminato sulla scheda. Offre flessibilità e rigidità dielettrica superiori. Tuttavia, richiede foratura o taglio laser, limitando la dimensione e la forma minima dell'apertura (solitamente quadrata o circolare). I componenti a passo fine sono difficili da definire con lo strato di copertura.

- Maschera di saldatura flessibile (fotoincidibile liquida): Applicata come vernice. Consente una risoluzione molto fine (dighe strette tra i pad) simile alle schede rigide. Tuttavia, è fragile rispetto allo strato di copertura (coverlay). Regola decisionale: Utilizzare il coverlay per i "bracci" flessibili e le aree dinamiche. Utilizzare la maschera di saldatura flessibile solo sulle aree irrigidite dove sono montati componenti a passo fine (BGA, QFN).

Stratificazione dei materiali: Con adesivo vs. Senza adesivo

- A base di adesivo (3 strati): Rame + Adesivo acrilico + Poliimmide. Più economico, maggiore resistenza alla pelatura, ma l'adesivo ha un'elevata espansione sull'asse Z (negativo per i via) e una classificazione di temperatura inferiore.

- Senza adesivo (2 strati): Rame spruzzato o fuso direttamente su Poliimmide. Più sottile, migliore per l'impedenza controllata, migliori prestazioni termiche e via più affidabili. APTPCB raccomanda il senza adesivo per progetti ad alta affidabilità o alta frequenza.

Tipi di irrigiditori

- FR4: Utilizzato per irrigidire le aree per l'assemblaggio dei componenti. Stesso materiale dei PCB rigidi.

- Poliimmide: Utilizzato per aggiungere spessore ai contatti del connettore ZIF (Zero Insertion Force) (tipicamente è richiesto uno spessore totale di 0,3 mm).

- Acciaio inossidabile/Alluminio: Utilizzato per la dissipazione del calore o per fornire un supporto molto rigido per le tastiere.

Domande frequenti (FAQ) sulla fabbricazione di PCB flessibili (AOI)

1. Qual è lo spessore standard per un PCB flessibile? Lo spessore totale più comune è da 0,10 mm a 0,15 mm per un flex a 2 strati. Tuttavia, questo varia in base al peso del rame (0,5 oz o 1 oz) e allo spessore del PI (1 mil o 2 mil).

2. Posso usare le regole di progettazione FR4 standard per il flex? No. Il flex richiede anelli anulari più grandi, "teardrops" su tutti i pad e spaziature più ampie tra traccia e bordo. Le regole standard per le schede rigide porteranno a una perdita di resa di produzione.

3. Perché viene utilizzata la "hatching" (tratteggio) sui piani di massa? I piani di rame solidi riducono la flessibilità e possono causare l'incurvamento della scheda. Il rame tratteggiato mantiene la continuità elettrica migliorando significativamente la flessibilità.

4. Qual è la differenza tra flex statico e dinamico? Il flex statico (flex-to-install) viene piegato una volta durante l'assemblaggio e rimane fisso. Il flex dinamico si piega ripetutamente durante il funzionamento. I progetti dinamici richiedono rame RA e controlli più severi del raggio di curvatura.

5. Come specifico i rinforzi nei miei file Gerber? Crea un livello meccanico separato nei tuoi dati Gerber che delinei la forma del rinforzo e indichi il materiale (ad esempio, "Rinforzo FR4, spessore 0,8 mm, Lato superiore").

6. Posso mettere i via nell'area di piegatura? Evitalo quando possibile. I fori placcati sono punti di stress rigidi che si creperanno sotto sforzo. Se inevitabile nel flex statico, posizionali in aree con stress minimo.

7. Qual è la differenza di costo tra PCB flessibili e rigidi? I PCB flessibili sono tipicamente 2-5 volte più costosi per pollice quadrato rispetto alle schede rigide a causa dei costi dei materiali, della manipolazione manuale (laminazione, applicazione di rinforzi) e di una minore utilizzazione del pannello.

8. Come funziona il controllo dell'impedenza sui circuiti flessibili? L'impedenza è controllata dalla larghezza della traccia, dalla spaziatura e dallo spessore del dielettrico. Poiché i dielettrici in PI sono sottili, le tracce devono spesso essere più strette. I materiali senza adesivo offrono una migliore consistenza per i segnali ad alta velocità.

9. Cos'è un coverlay "Bikini Cut"? Si riferisce a un design in cui il coverlay viene applicato solo alle sezioni flessibili, mentre le aree rigide/dei componenti utilizzano la maschera di saldatura. Questo combina la flessibilità del coverlay con la capacità di passo fine della maschera di saldatura.

10. Perché devo cuocere i PCB flessibili prima della saldatura? Il poliimmide è igroscopico (assorbe umidità). Se non viene cotto (ad esempio, 120°C per 2-4 ore) prima del reflow, l'umidità intrappolata si trasforma in vapore e provoca la delaminazione (popcorning).

11. Qual è il raggio di curvatura minimo che dovrei usare? Per singolo lato: 3-6x spessore. Per doppio lato: 6-10x spessore. Per multistrato: 10-20x spessore. Calcolare sempre in base allo spessore totale della sezione flessibile.

12. APTPCB può produrre schede rigido-flessibili? Sì, siamo specializzati nell'integrazione complessa di PCB rigido-flessibili, combinando la stabilità del FR4 con la versatilità degli strati flessibili in un'unica unità.

Risorse per la fabbricazione di PCB flessibili (pagine e strumenti correlati)

- Capacità PCB Flessibili: Specifiche dettagliate su numero di strati, materiali e tolleranze.

- Linee Guida DFM: Regole di progettazione essenziali per garantire la producibilità della vostra scheda.

- Pianificazione Stack-up PCB: Come strutturare gli strati per impedenza e flessibilità.

Glossario di fabbricazione PCB flessibili (termini chiave)

| Termine | Definizione |

|---|---|

| Poliimmide (PI) | Il materiale dielettrico primario utilizzato nei circuiti flessibili; noto per l'elevata resistenza al calore e la flessibilità. |

| Coverlay | Un laminato di PI e adesivo utilizzato per isolare gli strati esterni; sostituisce la maschera di saldatura nelle aree flessibili. |

| Rinforzo | Un pezzo rigido di materiale (FR4, PI, Metallo) incollato al flessibile per supportare componenti o connettori. |

| Rame RA | Rame laminato ricotto. La struttura del grano è orizzontale, rendendolo altamente duttile e adatto per la flessione dinamica. |

| Rame ED | Rame elettrodeposto. La struttura del grano è verticale; fragile e adatto solo per applicazioni statiche. |

| Laminato senza adesivo | Rame legato direttamente al PI senza adesivo acrilico; migliore per applicazioni ad alta temperatura e alta frequenza. |

| Connettore ZIF | Connettore a forza di inserzione zero. Richiede una tolleranza stretta sullo spessore del flessibile e sul supporto del rinforzo. |

| Taglio Bikini | Un metodo in cui il coverlay copre il braccio flessibile, ma si ferma prima dell'area dei componenti, che è coperta dalla maschera di saldatura. |

| PSA | Adesivo Sensibile alla Pressione. Simile al nastro biadesivo, utilizzato per fissare i rinforzi (non per l'adesione alla saldatura a rifusione). |

| Effetto a I | Aumento della rigidità causato dall'impilamento di tracce una sopra l'altra su strati adiacenti; aumenta il rischio di fessurazione. |

| Goccia | Un allargamento della traccia quando entra in un pad; riduce la concentrazione di stress e previene la fessurazione. |

| Ritorno elastico | La tendenza di un circuito flessibile a tornare al suo stato piatto dopo la piegatura; deve essere considerata nella progettazione meccanica. |

Richiedi un preventivo per la fabbricazione di PCB flessibili (revisione DFM + prezzi)

Pronto per la produzione?

- Richiedi un preventivo: Invia il tuo progetto per una revisione DFM completa e la quotazione.

- Cosa inviare:

- File Gerber: Formato RS-274X preferito.

- Disegno di fabbricazione: Deve specificare lo stackup, i materiali (RA vs ED), il tipo di coverlay e le posizioni dei rinforzi.

- Quantità: I volumi di prototipo vs. produzione di massa influenzano le scelte di utensili (taglio laser vs. fustellatura).

- Requisiti speciali: Controllo dell'impedenza, esigenze specifiche di raggio di curvatura o specifiche PSA.

Conclusionee: prossimi passi per la fabbricazione di PCB flessibili

La fabbricazione di PCB flessibili è un processo specializzato che richiede un'attenzione rigorosa alle proprietà dei materiali e allo stress meccanico. Selezionando il giusto tipo di rame, rispettando i vincoli del raggio di curvatura e progettando stackup robusti con rinforzi appropriati, gli ingegneri possono implementare circuiti flessibili affidabili negli ambienti più esigenti. APTPCB è attrezzata per guidarvi attraverso queste decisioni tecniche, garantendo che il vostro progetto passi senza problemi dal prototipo alla produzione in volume.