Indice

- Il Contesto: Cosa Rende Difficile la Qualità dell'Interfaccia di Conformità al Codice di Rete

- Le Tecnologie di Base (Ciò che la fa effettivamente funzionare)

- Vista dell'Ecosistema: Schede / Interfacce / Fasi di Produzione Correlate

- Confronto: Opzioni Comuni e Cosa si Guadagna / Perde

- Pilastri di Affidabilità & Prestazioni (Segnale / Alimentazione / Termico / Controllo di Processo)

- Il Futuro: Tendenze (Materiali, Integrazione, IA/Automazione)

- Richiedi un Preventivo / Revisione DFM per la Qualità dell'Interfaccia di Conformità al Codice di Rete (Cosa Inviare)

- Conclusione

Punti Salienti

- L'integrità del segnale è fondamentale: Il rilevamento accurato della rete (LVRT/HVRT) dipende da un layout PCB a basso rumore e dal posizionamento preciso dei componenti.

- Isolamento e sicurezza: Un'adeguata distanza di isolamento superficiale, distanza in aria e selezione dei materiali (valori CTI) prevengono guasti catastrofici da arco elettrico.

- Gestione termica: Le interfacce si trovano spesso vicino a moduli di potenza caldi; il PCB deve sopportare cicli termici senza delaminazione.

- Coerenza di produzione: L'ispezione automatizzata (AOI/SPI) garantisce che ogni unità soddisfi gli stessi severi standard di rete.

Il contesto: cosa rende impegnativa la qualità dell'interfaccia conforme al codice di rete

Progettare e produrre l'interfaccia per apparecchiature connesse alla rete – che si tratti di turbine eoliche, inverter solari o sistemi di accumulo di energia a batteria (BESS) – è un atto di equilibrio tra sensibilità e robustezza. Queste schede devono rilevare minime variazioni nella frequenza o tensione di rete per attivare modalità di conformità come il "Low Voltage Ride Through" (LVRT). Tuttavia, devono farlo mentre si trovano a pochi centimetri da dispositivi di commutazione ad alta potenza (IGBT o MOSFET SiC) che generano forti interferenze elettromagnetiche (EMI).

Per APTPCB (APTPCB PCB Factory), la sfida risiede nel mantenere un controllo rigoroso dell'impedenza e della pulizia durante la fabbricazione. Una minima deviazione nello spessore del dielettrico o un piccolo residuo di flussante può alterare l'accuratezza del rilevamento o compromettere l'isolamento ad alta tensione. Inoltre, i codici di rete (come IEEE 1547 o UL 1741) sono inflessibili; una scheda che nel tempo si degrada a causa di materiali di scarsa qualità può causare la disconnessione imprevista di un'intera centrale elettrica, portando a significative penalità finanziarie.

Le tecnologie fondamentali (Ciò che effettivamente lo fa funzionare)

Raggiungere un'interfaccia di alta qualità conforme al codice di rete richiede una fusione di tecniche avanzate di fabbricazione dei PCB e processi di assemblaggio precisi.

- Tecniche di isolamento galvanico: L'interfaccia deve separare la logica di controllo a bassa tensione (DSP/FPGA) dalla connessione ad alta tensione della rete. Questo viene spesso ottenuto utilizzando fotoaccoppiatori wide-body o isolatori digitali. Il layout del PCB deve supportare questi componenti con un preciso instradamento delle fessure di isolamento per prevenire la propagazione della tensione sulla superficie della scheda.

- Layout analogico di precisione: Per misurare con precisione la tensione e la corrente della rete, il PCB utilizza un instradamento a coppia differenziale e piani di massa analogici dedicati. Ciò minimizza l'area dell'anello, riducendo la suscettibilità al rumore indotto dalla commutazione di potenza nelle vicinanze.

- Materiali ad alto CTI: Il materiale di base (lamierino) è molto importante. L'uso di FR4 con un alto Comparative Tracking Index (CTI) garantisce che la scheda resista alla scarica elettrica e al tracking anche in ambienti umidi o inquinati, il che è essenziale per le apparecchiature di rete esterne.

- Rame spesso e Vias termici: Sebbene l'interfaccia stessa possa essere a bassa potenza, spesso instrada segnali di pilotaggio o condivide lo spazio con le linee di alimentazione. Le tracce di PCB in rame spesso e i vias termici posizionati strategicamente aiutano a dissipare il calore, garantendo che lo stress termico non influisca sull'accuratezza dei componenti passivi sensibili.

Vista dell'Ecosistema: Schede / Interfacce / Fasi di Produzione Correlate

L'interfaccia di conformità alla rete non esiste nel vuoto. È il sistema nervoso centrale che collega il "muscolo" (moduli di potenza) al "cervello" (controllore centrale).

- Lo Stadio di Potenza: La scheda interfaccia riceve feedback dallo stadio di potenza. Se il layout del PCB per potenza ed energia è scadente, accoppierà rumore nell'interfaccia.

- La Scheda di Pilotaggio dei Gate: Spesso, l'interfaccia di conformità invia segnali a una scheda di pilotaggio dei gate separata. I connettori e il cablaggio tra queste due devono essere adattati in impedenza per prevenire la riflessione del segnale (ringing), che potrebbe causare un falso scatto.

- Assemblaggio e Rivestimento: Una volta assemblate, queste schede richiedono quasi sempre un rivestimento conformazionale. Questo passaggio protegge i sensibili circuiti di rilevamento da umidità e polvere, inevitabili nelle installazioni sul campo. Una scheda interfaccia di qualità è progettata con zone di "esclusione" (keep-out) per garantire che il rivestimento non interferisca con i connettori o i punti di test.

Confronto: Opzioni comuni e cosa si guadagna/perde

Gli ingegneri spesso affrontano compromessi quando specificano queste schede di interfaccia. Dovresti utilizzare uno stackup standard a 4 strati o passare a 6 strati per una migliore immunità al rumore? Dovresti rimanere con il FR4 standard o pagare per dielettrici ad alte prestazioni?

Di seguito è riportata una matrice decisionale per aiutare a orientare queste scelte in base ai risultati pratici.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| Stackup a 4 strati vs. 6 strati | 6 strati consentono piani di massa dedicati per i segnali analogici e digitali, migliorando significativamente il Rapporto Segnale-Rumore (SNR) per il rilevamento della rete. |

| FR4 Standard vs. FR4 ad Alto CTI | Un CTI alto (>600V) previene la formazione di tracce carboniose (carbon tracking) nelle aree ad alta tensione, essenziale per soddisfare gli standard di sicurezza UL/IEC nei design compatti. |

| Finitura HASL vs. ENIG | L'ENIG fornisce una superficie più piatta per componenti a passo fine (come i DSP) e una migliore resistenza alla corrosione rispetto all'HASL per un'affidabilità a lungo termine. |

| Assemblaggio Classe 2 vs. Classe 3 | La Classe 3 garantisce un'affidabilità superiore attraverso criteri più severi per il riempimento della saldatura e l'allineamento dei componenti, fondamentale per le apparecchiature di infrastruttura critica. |

Pilastri di Affidabilità & Prestazioni (Segnale / Potenza / Termico / Controllo Processo)

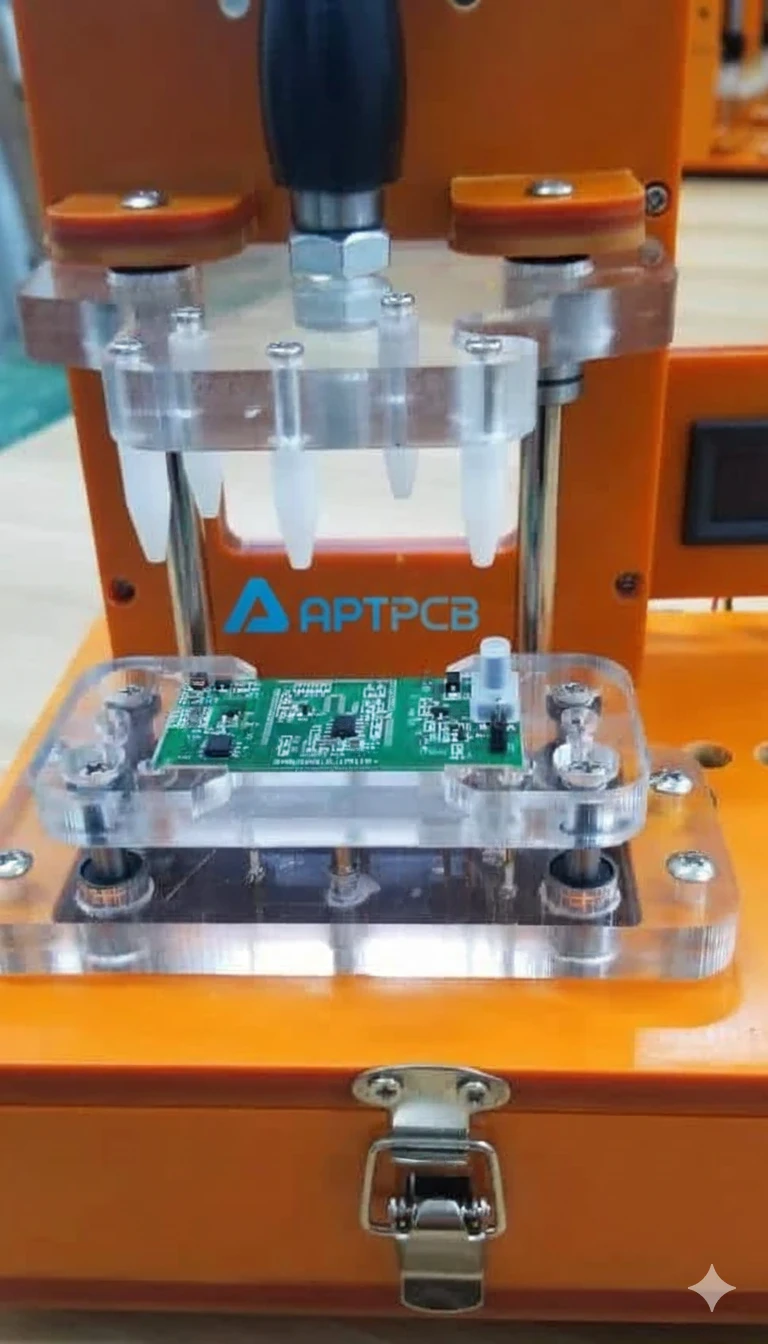

Per garantire che un'interfaccia di conformità di rete raggiunga i suoi obiettivi, APTPCB enfatizza un rigoroso processo di verifica. Non basta assemblare i componenti; il circuito stampato deve dimostrare di resistere agli stress elettrici e fisici della rete.

Pilastri Chiave di Verifica

| Pilastro | Cosa Verificare | Criteri di Accettazione |

|---|---|---|

| Integrità del segnale | Linee di rilevamento analogico (Tensione/Corrente) | Rumore di fondo < 10mV; Nessuna diafonia che influisca sulla precisione di misura. |

| Isolamento | Barriera Alta Tensione verso Bassa Tensione | Superare il test Hi-Pot a 2,5kV (o standard specifico) con dispersione < 1mA. |

| Stress termico | Giunzioni saldate sotto cicli | Nessuna crepa dopo 1000 cicli (-40°C a +125°C). |

| Pulizia | Contaminazione ionica | < 1,56 µg/cm² equivalente NaCl per prevenire la migrazione elettrochimica. |

Il controllo di processo durante l'assemblaggio del PCB è altrettanto vitale. L'Ispezione Ottica Automatica (AOI) verifica componenti mancanti o disallineati, mentre il Test In-Circuit (ICT) verifica che i componenti passivi (resistenze/condensatori) nella rete di rilevamento siano entro la tolleranza. Una resistenza dell'1% che in realtà ha uno scostamento del 5% può causare un fallimento della conformità della rete.

Il futuro: Verso dove si sta andando (Materiali, Integrazione, IA/Automazione)

Man mano che la rete diventa "più intelligente" e l'elettronica di potenza si sposta verso il Carburo di Silicio (SiC) e il Nitruro di Gallio (GaN), le esigenze sulla qualità dell'interfaccia stanno cambiando. Velocità di commutazione più elevate significano più EMI, richiedendo layout ancora più stretti e materiali migliori.

Traiettoria delle prestazioni a 5 anni (Illustrativa)

| Metrica di prestazione | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Gestione della frequenza di commutazione | 20kHz - 50kHz | 100kHz - 500kHz | Frequenze più elevate riducono le dimensioni dei componenti passivi ma aumentano la suscettibilità alle EMI, richiedendo stratificazioni avanzate. |

| Livello di integrazione | Rilevamento & controllo discreti | Moduli intelligenti integrati | Combinare rilevamento, controllo e comunicazioni su un'unica scheda HDI riduce i passaggi di assemblaggio ma aumenta la complessità. |

| Reportistica dei dati | Flag di stato di base | Analisi IA in tempo reale | Le interfacce elaboreranno i dati localmente (Edge AI) per prevedere i guasti della rete prima che si verifichino. |

Richiedi un preventivo / Revisione DFM per la qualità dell'interfaccia di conformità al codice di rete (Cosa inviare)

Quando sei pronto a portare il tuo progetto di interfaccia di rete dal prototipo alla produzione, fornire un pacchetto dati completo è essenziale per un preventivo accurato e un'analisi DFM.

- File Gerber: Formato RS-274X, inclusi tutti gli strati di rame, la maschera saldante e la serigrafia.

- Disegno di fabbricazione: Specificare la classe IPC (2 o 3), i requisiti del materiale (ad es. Tg 170, CTI > 600) e le note di controllo dell'impedenza.

- Dettagli dello stackup: Definire l'ordine degli strati e lo spessore del dielettrico se l'impedenza è critica.

- Distinta base (Bill of Materials): Includere i numeri di parte del produttore, specialmente per i componenti di isolamento critici e le resistenze di precisione.

- Note di assemblaggio: Menzionare eventuali requisiti speciali come la saldatura selettiva per connettori through-hole o specifiche per la verniciatura conformale.

- Requisiti di test: Definire se sono richiesti test ICT, FCT (Test Funzionale del Circuito) o Hi-Pot in fabbrica.

- Volume & Tempo di consegna: Volume annuo stimato e date di consegna target.

Conclusionee

La qualità dell'interfaccia di conformità al codice di rete non è solo una spunta su una lista; è il fondamento di una rete elettrica stabile e sicura. Un'interfaccia ben progettata garantisce che le fonti di energia rinnovabile e i sistemi di accumulo possano interagire perfettamente con l'infrastruttura di rete, superando i guasti e mantenendo la sincronizzazione.

Concentrandosi su materiali robusti, layout precisi e test rigorosi, i produttori possono evitare costosi fallimenti di certificazione e richiami sul campo. Che stiate progettando un piccolo inverter residenziale o una massiccia sottostazione di utilità, la partnership con un produttore esperto come APTPCB garantisce che le vostre schede di interfaccia soddisfino i più alti standard di affidabilità e prestazioni.