Una PCB per aree pericolose è progettata per funzionare in sicurezza in ambienti contenenti gas esplosivi, polvere combustibile o fibre infiammabili senza diventare una fonte di accensione. Queste schede richiedono il rigoroso rispetto dei limiti termici, delle distanze di dispersione specifiche e un incapsulamento robusto per soddisfare standard come ATEX, IECEx o UL 913. Gli ingegneri devono dare priorità al contenimento dei guasti e alla gestione termica rispetto all'ottimizzazione della densità standard per garantire la sicurezza in applicazioni industriali o architettoniche critiche.

Risposta rapida (30 secondi)

- Regola fondamentale: Mantenere un indice di tracciamento comparativo (CTI) di ≥ 600 V (PLC 0) per i laminati per prevenire il tracciamento elettrico in ambienti con polvere conduttiva.

- Intervallo critico: Mantenere la temperatura superficiale massima almeno da 5°C a 10°C al di sotto della temperatura di autoaccensione della classe di gas/polvere specifica (ad esempio, la classificazione T4 richiede < 135°C).

- Verifica: utilizzare la termografia durante il test di carico per verificare che nessun componente superi la classe di temperatura nominale (Classe T).

- Insidia comune: Ignorare il "grado di inquinamento" nei calcoli della dispersione superficiale; l'accumulo di polvere può creare ponti tra i conduttori se la spaziatura è basata esclusivamente su condizioni di laboratorio pulite.

- Caso limite: Nei progetti a sicurezza intrinseca (IS), un singolo diodo Zener è spesso insufficiente; sono necessari componenti di bloccaggio ridondanti per gestire due guasti simultanei.

- Suggerimento DFM: Specificare "vie con tenda e tappati" per impedire l'assorbimento o i vuoti di saldatura che potrebbero compromettere le barriere isolanti o l'integrità del rivestimento conforme.

In evidenza

- La sicurezza prima di tutto: Strategie di progettazione per la sicurezza intrinseca (IS) rispetto all'incapsulamento a prova di esplosione.

- Specifiche dei materiali: Perché i materiali ad alta Tg (>170°C) e ad alta CTI non sono negoziabili.

- Regole di spaziatura: Valori di dispersione e spazio libero del calcestruzzo per sistemi da 60 V–250 V.

- Rivestimento: Il ruolo del rivestimento conforme (25–75 µm) nella prevenzione della formazione di archi.

- Test: Come convalidare le prestazioni termiche e la rigidità dielettrica.

- Applicazioni: Dai sensori industriali alle unità PCB per illuminazione architettonica in zone difficili.

Contenuto

- Definizione e ambito (cos'è, cosa non è)

- Regole e specifiche (parametri chiave e limiti)

- Fasi di implementazione (checkpoint del processo)

- Risoluzione dei problemi (modalità di errore e correzioni)

- Come scegliere (decisioni di progettazione e compromessi)

- FAQ (costi, tempi di consegna, materiali, test, criteri di accettazione)

- Glossario (Termini chiave)

- Richiedi un preventivo (revisione DFM + prezzi)

- Conclusione

Definizione e ambito (cos'è e cosa non è)

Una PCB per aree pericolose è un gruppo elettronico progettato per impedire il rilascio di energia elettrica o termica sufficiente ad accendere un'atmosfera pericolosa. Ciò vale per settori che vanno dalla raffinazione petrolchimica alla lavorazione dei cereali e, sempre più spesso, ai sistemi Building Integration PCB in cui sensori o illuminazione sono incorporati in zone industriali operative.

Si applica quando:

- L'ambiente contiene gas infiammabili (Classe I), polveri combustibili (Classe II) o fibre infiammabili (Classe III).

- Il dispositivo richiede la certificazione UL 913, UL 1203, IEC 60079 (ATEX/IECEx) o CSA C22.

- La strategia di progettazione si basa sulla sicurezza intrinseca (limitazione dell'energia), circuiti non innescanti (nessun arco durante il funzionamento normale) o incapsulamento (incapsulamento).

- Le temperature operative sono critiche; il tabellone non deve diventare un punto caldo.

- L'affidabilità è fondamentale; un guasto potrebbe provocare esplosioni catastrofiche e non solo tempi di inattività del dispositivo. Non si applica quando:

- Il dispositivo si trova in un'area non classificata "per uso generale" (ad esempio, una sala server di un ufficio standard).

- L'involucro è completamente spurgato e pressurizzato con aria pulita (anche se il PCB all'interno dovrebbe essere ancora robusto, le rigide regole IS potrebbero essere allentate).

- Elettronica di consumo standard (i gradi IP come IP67 proteggono dall'ingresso di acqua/polvere ma non garantiscono la protezione contro le esplosioni).

- Apparecchiature di trasmissione ad alta tensione in cui l'arco è gestito da petrolio o gas SF6, anziché da una progettazione a livello di PCB.

Regole e specifiche (parametri chiave e limiti)

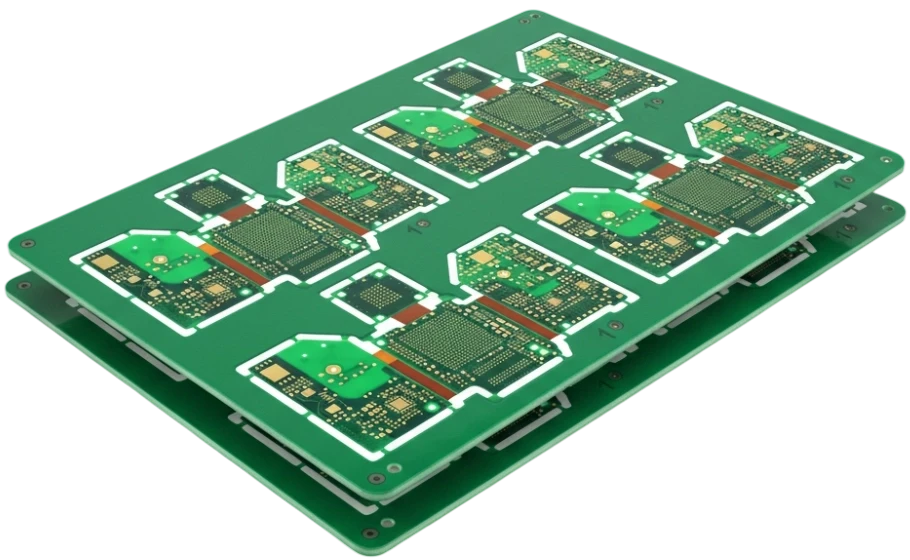

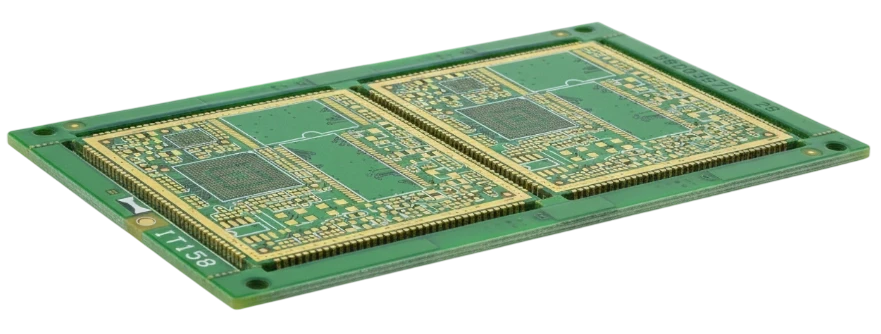

La progettazione per aree pericolose richiede il rigoroso rispetto delle proprietà dei materiali e della spaziatura geometrica. La tabella seguente illustra i parametri critici.

| Regola | Valore/intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Laminato CTI | ≥ 600V (PLC 0) | Previene il "tracciamento" (percorsi conduttivi) sulla superficie sotto stress di tensione e contaminazione. | Controllare la scheda tecnica per la classificazione ASTM D3638 o IEC 60112. | Si formano tracce di carbonio che causano cortocircuiti e potenziale accensione. |

| Transizione vetrosa (Tg) | > 170°C (Tg alta) | Garantisce stabilità meccanica e affidabilità dell'asse Z a temperature operative elevate. | Verifica TMA (Analisi Termomeccanica) del lotto di materiale. | Durante il ciclo termico si verificano crateri sul pad o crepe sul cilindro. |

| Distanza di dispersione | ≥ 3,0 mm (per < 60 V) | Previene la formazione di archi sulla superficie, soprattutto in ambienti con grado di inquinamento 3 (industriali). | CAD Design Rule Check (DRC) e misurazione fisica. | Possono verificarsi archi elettrici se polvere/umidità colmano lo spazio, incendiando l'atmosfera. |

| Distanza di sicurezza | ≥ 2,0 mm (generale) | Previene la formazione di archi nell'aria tra parti conduttrici. | CAD RDC; verificare rispetto alle tabelle IPC-2221B o IEC 60079-11. | Lo sparkover si verifica durante picchi o transitori di tensione. |

| Rivestimento conforme | 25 µm – 75 µm | Fornisce una barriera dielettrica contro l'umidità e la polvere conduttiva. | Ispezione UV (se utilizzato tracciante) o indicatore di film umido. | La corrosione o la crescita dei dendriti collegano i conduttori. |

| Peso del rame | ≥ 2 once (70 µm) | Migliora la dissipazione del calore per mantenere bassa la temperatura superficiale. | Analisi microsezione (sezione trasversale). | Le tracce si surriscaldano, superando il limite della Classe T (ad esempio, >135°C). |

| Rigidità dielettrica | > 30 kV/mm | Garantisce che gli strati isolanti non si rompano sotto l'alta tensione. | Test Hi-Pot (tensione di resistenza dielettrica). | I pantaloncini dello strato interno portano a un catastrofico guasto della scheda. |

| Temperatura superficiale massima | < 80% di autoaccensione | Il componente più caldo non deve mai accendere il gas/polvere circostante. | Imaging termocamera sotto carico massimo + offset ambientale. | Il dispositivo non supera la certificazione; alto rischio di esplosione. |

| Invasatura senza vuoti | Riempimento al 100% | Se incapsulate, le bolle d'aria possono consentire l'accumulo di gas e l'accensione interna. | Ispezione a raggi X dell'assemblaggio in vaso. | L'esplosione interna fa saltare l'involucro. |

Fasi di implementazione (checkpoint del processo)

La realizzazione di un PCB per aree pericolose implica molto più della semplice fabbricazione standard. Richiede un approccio di “sicurezza fin dalla progettazione”.

Seleziona il metodo di protezione

- Decidere se il circuito sarà a sicurezza intrinseca (IS), incapsulato (m) o non innescante (n).

- Controllare: Per IS, assicurarsi che la capacità e l'induttanza totali siano inferiori alle curve di accensione per il gruppo di gas specifico (ad esempio, Gruppo IIC per l'idrogeno).

Selezione del materiale

- Scegliere un laminato con Alta Tg (>170°C) e Alta CTI (>600V).

- Verifica: Verificare che la scheda tecnica del materiale indichi esplicitamente questi valori. Consultare Materiali Isola PCB per le opzioni adatte.

Posizionamento dei componenti e layout termico

- Distanziare i componenti che generano calore per evitare punti caldi. Utilizzare vie termiche e piani in rame pesante.

- Controlla: esegui una simulazione termica. Assicurarsi che nessun punto superi il limite della Classe T (ad esempio, T4 = 135°C, T6 = 85°C).

Percorso per dispersione e autorizzazione

- Imposta le regole CAD per imporre la spaziatura minima in base alla norma IEC 60079-11 (in genere più rigorosa di IPC-2221).

- Verifica: Eseguire uno specifico DRC di “distanziamento di sicurezza”. Prestare attenzione alla spaziatura sotto componenti come gli accoppiatori ottici.

Fabbricazione con tolleranze rigorose

- Assicurarsi che le tolleranze dell'incisione non riducano la larghezza/spaziatura della traccia al di sotto dei limiti di sicurezza.

- Controlla: Richiedi Ispezione del primo articolo per misurare la larghezza e la spaziatura effettive della traccia.

Assemblaggio e pulizia

- I residui di flusso possono essere conduttivi e igroscopici. È obbligatoria una pulizia accurata prima del rivestimento.

- Verifica: Eseguire il test di contaminazione ionica (test ROSE). Il limite deve essere < 1,56 µg/cm² equivalente a NaCl.

Rivestimento conforme o invasatura

- Applicare rivestimento conforme PCB (tipo UR, AR o SR) o resinatura epossidica.

- Controlla: Verificare lo spessore e la copertura, soprattutto su spigoli vivi e conduttori dei componenti.

Test di verifica finale

- Condurre test funzionali e test di sicurezza specifici (ad esempio, test di isolamento da 500 V per i circuiti IS).

- Controllo: Assicurarsi che i registri del Sistema di qualità facciano risalire questi test a numeri di serie specifici.

Risoluzione dei problemi (modalità di errore e correzioni)

I guasti in aree pericolose possono essere impercettibili ma pericolosi. Ecco come diagnosticare e risolvere i problemi comuni.

Sintomo: archi o scintille tra le tracce

- Probabile causa: Distanza superficiale insufficiente per il grado di inquinamento; accumulo di polvere conduttiva; vuoti di rivestimento.

- Controlli: Ispezionare sotto ingrandimento per individuare tracce di carbonio (dendriti). Controllare l'integrità del rivestimento sotto la luce UV.

- Correzione: Pulisci accuratamente la scheda. Riapplicare il rivestimento con una migliore copertura dei bordi.

- Prevenzione: Aumentare il distanziamento in fase di progettazione. Utilizzare una fessura (fresatura) tra i pad ad alta tensione per aumentare il percorso di dispersione.

Sintomo: spegnimento termico o punti caldi

- Probabile causa: Tracce sottodimensionate per la corrente; percorso termico inadeguato al dissipatore di calore; guasto del componente.

- Controlli: Utilizzare una termocamera. Verificare il peso del rame (è 1 oncia invece delle 2 once specificate?).

- Correzione: Aggiungi un dissipatore di calore esterno, se possibile.

- Prevenzione: Utilizzare la tecnologia PCB in rame pesante. Aumenta la larghezza della traccia. Utilizzare vie termiche collegate ai piani di terra.

Sintomo: delaminazione del rivestimento

- Probabile causa: Scarsa preparazione della superficie; residuo di flusso; materiale di rivestimento incompatibile.

- Controlli: Test del nastro (test di adesione a tratteggio incrociato). Cerca l'effetto "vesciche" o "buccia d'arancia".

- Correzione: Rimuovere e ricoprire (difficile). Di solito è necessario rottamare l'unità.

- Prevenzione: Implementare rigorosi cicli di lavaggio/asciugatura prima del rivestimento. Garantire la compatibilità tra maschera di saldatura e rivestimento conforme.

Sintomo: test di resistenza dielettrica (Hi-Pot) fallito

- Probabile causa: Spaziatura dello strato interno troppo stretta; vuoti nel laminato; fame prima della gravidanza.

- Controlli: Analisi della sezione trasversale per ricercare difetti dello strato interno.

- Correzione: Nessuna per la scheda finita.

- Prevenzione: Rivedere Stack-up PCB e spessore dielettrico. Assicurarsi che la selezione del prepreg fornisca un adeguato riempimento di resina.

Sintomo: corrosione dei componenti sul campo

- Probabile causa: Ingresso di gas corrosivi (H2S, Cl2) attraverso fori di spillo nel rivestimento.

- Controlli: Ispezione visiva per prodotti di corrosione verdi/neri sui cavi.

- Correzione: Sostituire l'unità.

- Prevenzione: Passare a un rivestimento più robusto (ad esempio, Parylene) o all'invasatura completa.

Come scegliere (decisioni di progettazione e compromessi)

Effettuare tempestivamente le scelte progettuali giuste consente di risparmiare sui costi di certificazione in un secondo momento.

Se l'ambiente è Zona 0 (pericolo continuo)...

- Scegliere: Sicurezza intrinseca (Ex ia). Il PCB deve limitare l'energia in due condizioni di guasto.

- Compromesso: Limita significativamente la potenza disponibile. Design complesso con barriere Zener ridondanti.

Se l'ambiente è Zona 1 o 2 (pericolo intermittente)...

- Scegliere: Custodia ignifuga (Ex d) o incapsulamento (Ex m).

- Compromesso: Il PCB può supportare una potenza maggiore, ma il contenitore è pesante e costoso. Il PCB deve adattarsi a spazi ristretti.

Se è richiesta una potenza elevata (ad esempio, azionamenti motore)...

- Scegliere: Standard PCB di controllo industriale con involucri spurgati/pressurizzati (Ex p).

- Compromesso: Richiede sistemi di fornitura e monitoraggio dell'aria esterna.

Se lo spazio è estremamente limitato (ad esempio, rilevatori di gas portatili)...

- Scegli: PCB Rigido-Flex per eliminare i connettori (che sono potenziali punti di scintilla).

- Compromesso: Costi di produzione più elevati, ma maggiore affidabilità.

Se l'applicazione è PCB per luce architettonica...

- Scegli: Schede LED con basi in alluminio o PCB con nucleo in metallo per la massima dissipazione del calore.

- Compromesso: Solitamente si applicano limitazioni a livello singolo; il routing complesso richiede un'attenta pianificazione.

Se l'ambiente contiene sostanze chimiche corrosive...

- Scegli: Finitura superficiale dorata (ENIG o Hard Gold) e rivestimento conformale spesso.

- Compromesso: Costo più elevato rispetto a HASL, ma previene l'ossidazione dei contatti.

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

D: Quanto costa in più un PCB per aree pericolose rispetto a un PCB standard?

- Normalmente dal 20% al 50% in più.

- I costi sono determinati da materiali ad alte prestazioni (alta Tg/CTI), controlli di tolleranza più severi e test obbligatori (Hi-Pot, pulizia ionica).

D: Posso utilizzare lo standard FR-4 per aree pericolose?

- Sì, ma con avvertenze.

- Deve essere un FR-4 di alta qualità con un CTI (Comparative Tracking Index) noto e un Tg appropriato. L'FR-4 generico e a basso costo spesso non ha la resistenza al tracciamento richiesta per la certificazione.

D: Qual è il tempo di consegna di queste schede?

- Si applicano tempi di consegna standard (ad esempio, 5-10 giorni per i prototipi), ma è previsto tempo aggiuntivo per il rivestimento e i test.

- Se sono necessari laminati speciali (ad esempio Rogers o gradi Isola specifici), l'approvvigionamento del materiale può richiedere 1–2 settimane.

D: Ho bisogno di una certificazione speciale per produrre questi PCB?

- Il produttore di PCB necessita di un robusto sistema di gestione della qualità (ISO 9001).

- Tuttavia, l'assemblaggio finale possiede solitamente la certificazione ATEX/UL. La fabbrica di PCB deve fornire un certificato di conformità (CoC) che attesti il rispetto dei materiali e delle specifiche.

D: Qual è il test più critico per questi PCB?

- Test di tensione di resistenza dielettrica (Hi-Pot) e contaminazione ionica.

- Hi-Pot garantisce l'integrità dell'isolamento; i test di pulizia garantiscono che non rimangano residui conduttivi sotto il rivestimento.

D: In che modo "Building Integration PCB" è correlato alle aree pericolose?

- Gli edifici moderni spesso integrano sensori e illuminazione nelle infrastrutture.

- Se installati in locali caldaie, parcheggi (fumi di scarico) o zone industriali, potrebbero richiedere la classificazione HazLoc.

D: Qual è la finitura superficiale migliore?

- È preferibile l'ENIG (Electroless Nickel Immersion Gold).

- Offre una superficie piana per componenti a passo stretto e un'eccellente resistenza alla corrosione rispetto a HASL.

D: È possibile riparare un PCB per aree pericolose?

- In genere no.

- Le riparazioni possono compromettere il rivestimento conforme o le proprietà di sicurezza intrinseca. La maggior parte dei dispositivi certificati sono "solo sostitutivi".

Glossario (termini chiave)| Termine | Significato | Perché è importante nella pratica |

| :--- | :--- | :--- | | Sicurezza intrinseca (IS) | Tecnica di protezione che limita l'energia elettrica e termica a livelli inferiori a quelli necessari per accendere una specifica miscela atmosferica pericolosa. | Consente la manutenzione su apparecchiature sotto tensione in zone pericolose; richiede una rigorosa spaziatura dei componenti e una limitazione di corrente. | | CTI (indice comparativo di monitoraggio) | Una misura delle proprietà di rottura elettrica (tracciamento) di un materiale isolante. | I materiali ad alto CTI (PLC 0 o 1) resistono al tracciamento del carbonio, consentendo una spaziatura dei componenti più stretta. | | Creepage | La distanza più breve tra due parti conduttrici lungo la superficie dell'isolamento. | Deve essere sufficiente a prevenire il tracciamento, soprattutto in ambienti polverosi/umidi. | | Liquidazione | La distanza più breve tra due parti conduttrici attraverso l'aria. | Previene la formazione di scintille o archi attraverso il traferro. | | Classe T (Classe di temperatura) | Un sistema di classificazione (da T1 a T6) che indica la temperatura superficiale massima generata da un dispositivo. | Il PCB deve restare al di sotto della temperatura di accensione del gas/polvere presente (es. T6 < 85°C). | | Zona 0/1/2 | Classificazione IEC per la frequenza di presenza del pericolo (0 = continuo, 1 = probabile, 2 = improbabile). | Detta la severità delle regole di progettazione PCB (la Zona 0 richiede la progettazione IS più robusta). | | Grado di inquinamento | Una valutazione (1-4) della quantità di inquinamento secco/umido (polvere/umidità) previsto nell'ambiente. | I PCB industriali HazLoc sono generalmente progettati per il grado di inquinamento 3, che richiede una spaziatura più ampia. | | Rivestimento conforme | Un rivestimento chimico protettivo o una pellicola polimerica. | Essenziale per mantenere le proprietà dielettriche e prevenire la corrosione in ambienti difficili. |

Richiedi un preventivo (revisione DFM + prezzi)

Per ottenere un preventivo accurato e una revisione completa del Design for Manufacturability (DFM) per il tuo PCB in aree pericolose, fornisci i seguenti dettagli. Il nostro team di tecnici esaminerà i tuoi file rispetto agli standard di sicurezza per garantirne la conformità.

- File Gerber: Formato RS-274X o ODB++.

- Specifiche dei materiali: Specificare Tg, requisiti CTI e spessore dielettrico.

- Stack-up: Accumulo dettagliato di strati, soprattutto se è richiesta l'impedenza o l'isolamento ad alta tensione.

- Finitura superficiale: Finitura preferita (ad esempio ENIG, Immersion Silver).

- Requisiti del rivestimento: Tipo di rivestimento conforme e aree da mascherare (zone vietate).

- Obiettivo di certificazione: Indicare se si tratta di ATEX, UL 913 o IECEx (ci aiuta a controllare le regole di spaziatura).

- Quantità: Volumi del prototipo rispetto alla produzione di massa.

- Test speciali: Livelli di tensione Hi-Pot, limiti di pulizia ionica o controllo dell'impedenza.