Una scheda di circuito ad alta frequenza è una scheda PCB specializzata progettata per mantenere l'integrità del segnale a frequenze tipicamente superiori a 1 GHz, dove i materiali standard FR-4 mostrano perdite inaccettabili, variazioni di impedenza e instabilità dielettrica. A queste frequenze elevate, il comportamento delle onde elettromagnetiche domina — i conduttori funzionano come linee di trasmissione, gli elementi parassiti diventano significativi e le proprietà dei materiali determinano direttamente le prestazioni del circuito.

Questa guida spiega le differenze fondamentali tra le schede standard e ad alta frequenza e aiuta gli ingegneri a capire quando sono necessarie soluzioni specializzate e quali fattori determinano le prestazioni della scheda di circuito ad alta frequenza.

Definizione del funzionamento della scheda di circuito ad alta frequenza

La distinzione tra il funzionamento standard e ad alta frequenza emerge quando le lunghezze d'onda del segnale diventano paragonabili alle dimensioni fisiche del circuito. Questa transizione si verifica tipicamente al di sopra di diverse centinaia di MHz per i segnali RF analogici o quando i tempi di salita digitali scendono al di sotto di 1 nanosecondo, indipendentemente dalla frequenza dell'orologio.

Considera la lunghezza d'onda: a 1 GHz, un segnale ha una lunghezza d'onda di circa 300 mm nello spazio libero, ridotta a circa 150 mm su una tipica scheda PCB. A 10 GHz, la lunghezza d'onda si riduce a circa 15 mm sulla scheda. Quando le lunghezze dei conduttori si avvicinano a queste dimensioni, l'intero conduttore diventa una struttura elettromagnetica piuttosto che un semplice filo che collega due punti.

Le schede standard FR-4 servono efficacemente l'elettronica generale, ma la loro costruzione in epossido rinforzato con fibra di vetro mostra limitazioni fondamentali alle frequenze elevate:

- Variazioni della costante dielettrica: FR-4 Dk varia ±10% nell'area della scheda e cambia con la frequenza e la temperatura, rendendo impossibile il controllo preciso dell'impedenza

- Fattore di perdita elevato: Df supera 0,02, causando circa 0,5 dB/pollice di perdita del segnale a 1 GHz — accettabile per i conduttori digitali brevi, ma problematico per i percorsi RF

- Sensibilità all'umidità: L'assorbimento d'acqua sposta le proprietà dielettriche, particolarmente problematico in ambienti umidi

Queste caratteristiche, accettabili per la distribuzione dell'alimentazione e i circuiti digitali a bassa frequenza, creano compromessi inaccettabili delle prestazioni nelle applicazioni RF che richiedono impedanza coerente e perdita minima.

Caratteristiche chiave del comportamento ad alta frequenza

- Effetti della linea di trasmissione: I conduttori del segnale mostrano impedenza caratteristica, determinata dalla geometria e dai materiali. Le disadattanze causano riflessioni che compromettono la qualità del segnale e l'efficienza del trasferimento di potenza — una disadattanza di impedenza del 10% riflette circa il 5% della potenza del segnale.

- Impatto dell'effetto pelle: La corrente si concentra vicino alle superfici dei conduttori alle frequenze elevate, aumenta la resistenza effettiva. A 1 GHz, la profondità della pelle nel rame è circa 2 micrometri, rende la rugosità della superficie e la finitura superficiale critiche.

- Significanza della perdita dielettrica: Il fattore di perdita del substrato determina direttamente l'attenuazione del segnale. I materiali premium raggiungono una perdita 10x inferiore rispetto a FR-4 standard, si traduce in diversi dB di miglioramento su lunghezze di conduttore tipiche.

- Sensibilità parassitica: L'induttanza della via (tipicamente 0,5-1 nH), la capacità del pad e le discontinuità del conduttore creano variazioni di impedenza, trascurabili a basse frequenze ma significative al funzionamento GHz.

- Considerazioni sulla lunghezza d'onda: Un segnale a 10 GHz ha circa 30 mm di lunghezza d'onda nello spazio libero, più corto sui substrati PCB. Le caratteristiche del circuito diventano frazioni significative della lunghezza d'onda, richiedono approcci di progettazione del circuito distribuito.

- Ricettività alle radiazioni: L'instradamento inappropriato del conduttore o i piani di riferimento insufficienti causano radiazioni del segnale e suscettibilità alle interferenze esterne.

La comprensione di questi comportamenti consente agli ingegneri di specificare schede di circuito ad alta frequenza che raggiungono le prestazioni richieste su intervalli di funzionamento previsti.

Comprensione delle proprietà critiche dei materiali

La selezione dei materiali determina fondamentalmente le prestazioni della scheda di circuito ad alta frequenza. Due proprietà elettriche dominano i criteri di selezione: la costante dielettrica, che influenza l'impedanza e la velocità del segnale, e il fattore di perdita, che determina l'attenuazione del segnale attraverso il substrato.

Costante dielettrica (Dk)

La costante dielettrica determina la velocità di propagazione del segnale (approssimativamente c/√Dk) e le dimensioni del conduttore necessarie per raggiungere l'impedenza target. Più critica è la stabilità di Dk su intervallo di frequenza, deviazioni di temperatura e area della scheda, che garantiscono un comportamento del circuito prevedibile e coerente.

FR-4 standard mostra variazioni Dk di ±10% o più, rendendo impossibile il controllo preciso dell'impedanza. I materiali ad alta frequenza premium mantengono Dk entro ±2%, consentono un'implementazione affidabile del circuito RF con tolleranza di impedenza ±5%, raggiungibile in produzione.

Fattore di perdita (Df)

Il fattore di perdita rappresenta l'energia persa quando i segnali si propagano attraverso il materiale dielettrico. Questa perdita si accumula lungo la lunghezza del conduttore approssimativamente:

Perdita (dB/pollice) ≈ 2,3 × f(GHz) × √Dk × Df

Questa relazione rende Df particolarmente critico per i conduttori più lunghi e le frequenze più elevate, dove la perdita per unità di lunghezza aumenta. I materiali premium a base PTFE raggiungono Df inferiore a 0,002 rispetto a FR-4's 0,02 — un miglioramento di 10x che si traduce direttamente in potenza del segnale mantenuta.

Opzioni materiali chiave

- Compositi PTFE: Serie Rogers RT/duroid con i valori di angolo di perdita più bassi sotto 0,001 per applicazioni a microonde e onde millimetriche. Questi materiali morbidi richiedono processi di perforazione e laminazione specializzati, forniscono prestazioni elettriche ineguagliate.

- PTFE riempito di ceramica: Serie Rogers RO3000 con eccellente stabilità Dk su intervalli di temperatura da -50°C a +150°C. Il caricamento in ceramica migliora la conduttività termica, mantenendo le caratteristiche di bassa perdita.

- Ceramiche idrocarburiche: Serie Rogers RO4000, che bilancia buone prestazioni RF con lavorazione simile a FR-4 per soluzioni economiche fino a circa 10 GHz — adatte per applicazioni ad alto volume con requisiti di frequenza moderati.

- Varianti FR-4 migliorate: Sistemi epossidici migliorati con perdita inferiore e migliore controllo Dk per applicazioni a frequenza moderata, dove la sensibilità ai costi domina.

- Costruzioni ibride: Stack di materiali misti con laminati premium solo su strati RF critici combinati con materiali standard altrove attraverso tecniche PCB multistrato, ottimizzano i costi mantenendo le prestazioni RF.

- Selezione della lamina di rame: Fogli a basso profilo e trattati al retro che riducono la rugosità della superficie da 5-7 μm standard a 1-2 μm, minimizzano le perdite dell'effetto pelle alle frequenze elevate.

La selezione dei materiali richiede il bilanciamento delle prestazioni elettriche, dei requisiti ambientali, della lavorabilità e dei costi per i requisiti specifici dell'applicazione.

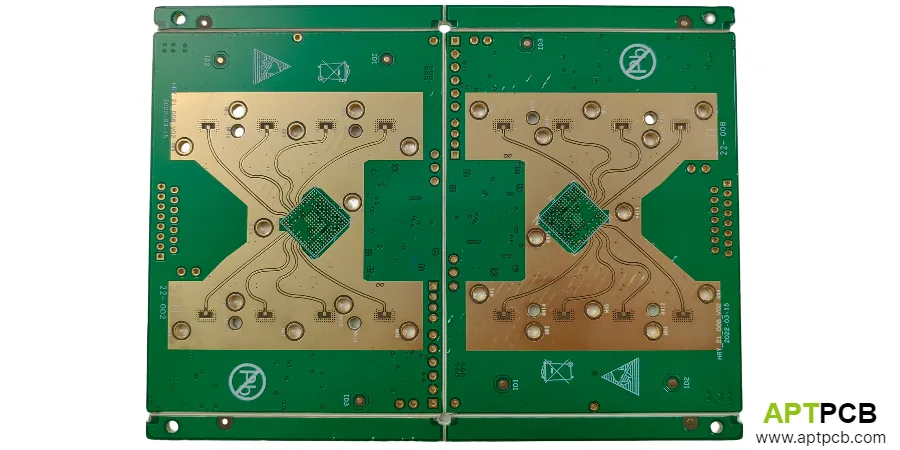

Implementazione di strutture ad impedenza controllata

L'impedenza controllata è fondamentale per le prestazioni della scheda di circuito ad alta frequenza. Ogni conduttore del segnale deve mantenere un'impedenza caratteristica specifica — tipicamente 50Ω per i sistemi RF — su tutta la sua lunghezza, per minimizzare le riflessioni e massimizzare il trasferimento di potenza.

La relazione tra impedenza e parametri fisici segue le equazioni del campo elettromagnetico, dipendenti dalla larghezza del conduttore, dalla distanza al piano di riferimento, dalla costante dielettrica e dallo spessore del rame. Per una linea microstrip, l'impedenza caratteristica segue approssimativamente:

Z₀ ≈ (87/√(Dk+1,41)) × ln(5,98h/(0,8w+t))

Dove h è lo spessore dielettrico, w è la larghezza del conduttore e t è lo spessore del rame. Questa relazione mostra perché la fabbricazione deve controllare simultaneamente più parametri per raggiungere l'accuratezza dell'impedanza.

Strutture della linea di trasmissione

La maggior parte dei sistemi RF standardizza su impedanza 50Ω — un compromesso storico tra perdita minima (raggiunta a 77Ω in dielettrico aria-coassiale) e gestione della potenza massima (raggiunta a 30Ω). Per microstrip 50Ω su substrato tipico da 10 mil con Dk=3,5, la larghezza del conduttore è approssimativamente 22 mil.

Le coppie differenziali utilizzano frequentemente impedenza differenziale 100Ω, raggiunta attraverso l'accoppiamento controllato tra i due conduttori. Il coefficiente di accoppiamento influenza sia l'impedenza differenziale che il rigetto della modalità comune.

Requisiti chiave di controllo dell'impedanza

- Accuratezza della larghezza del conduttore: Processi di litografia e incisione che mantengono le dimensioni entro ±0,5 mil (±12,5 μm) attraverso l'ottimizzazione dell'esposizione e i fattori di compensazione dell'incisione che considerano l'undercut.

- Controllo dello spessore dielettrico: Processi di laminazione che gestiscono il flusso del prepreg e lo spessore finale entro ±10% per l'impedenza prevedibile su tutta la scheda.

- Qualità del piano di riferimento: Piani di massa continui e ininterrotti sotto i conduttori del segnale che forniscono percorsi di ritorno coerenti e riferimento di impedanza.

- Verifica del coupon di prova: Strutture di prova dell'impedanza su ogni pannello di produzione che consentono la misurazione TDR, convalidano i valori raggiunti prima della spedizione — essenziale per l'assicurazione della qualità della produzione.

- Modellazione dello stack: Calcoli dell'impedanza pre-produzione con software del risolutore di campo, convalidati rispetto alla capacità di fabbricazione, garantiscono che le specifiche di impedanza progettate siano raggiungibili.

- Monitoraggio del processo: Controllo statistico del processo che traccia le tendenze dell'impedanza e mantiene la coerenza su lotti di produzione.

Gli standard industriali di tolleranza ±10% si adattano a molte applicazioni, mentre i circuiti RF impegnativi richiedono controllo ±5% o più stretto, che richiede capacità di processo avanzate e verifica completa.

Affrontare i requisiti termici e ambientali

Le schede di circuito ad alta frequenza spesso operano in ambienti impegnativi — apparecchiature di telecomunicazione all'aperto che sperimentano estremi di temperatura, sistemi radar automobilistici che affrontano cicli termici e vibrazione, elettronica aerospaziale che richiede affidabilità su intervalli di altitudine e temperatura.

Stabilità termica

La stabilità termica comprende sia la stabilità dimensionale che previene la deformazione sia la stabilità elettrica che mantiene Dk e Df coerenti. I parametri chiave includono:

- Temperatura di transizione vetrosa (Tg): Temperatura alla quale le proprietà dei polimeri cambiano drasticamente. I materiali con Tg superiore a 170°C prevengono i cambiamenti delle proprietà durante la lavorazione senza piombo (temperature di picco intorno a 260°C) e il funzionamento ad alta temperatura.

- Coefficiente di espansione termica (CTE): L'adattamento tra i materiali previene lo stress e la possibile delaminazione durante i cicli termici. CTE dell'asse Z è particolarmente critico per l'affidabilità della via.

- Coefficiente di temperatura Dk: Alcuni materiali mostrano cambiamento Dk di 100-200 ppm/°C, causano variazioni di impedanza dello 0,5-1% su intervallo di temperatura di 50°C.

Considerazioni ambientali chiave

- Supporto dell'intervallo di temperatura: Selezione di materiali e componenti che consente il funzionamento da -40°C a +85°C (commerciale) o intervalli più ampi per applicazioni specifiche.

- Resistenza all'umidità: Materiali a basso assorbimento di umidità che prevengono i cambiamenti Dk in ambienti umidi. I materiali PTFE resistono intrinsecamente all'umidità, mentre altri laminati richiedono una selezione attenta in base alle valutazioni di sensibilità all'umidità.

- Sopravvivenza ai cicli termici: CTE adattato e progettazione corretta che prevengono la delaminazione e le crepe attraverso le variazioni di temperatura ripetute — le applicazioni automobilistiche possono richiedere 1000+ cicli su intervallo di temperatura.

- Tolleranza alle vibrazioni: Metodi di fissaggio dei componenti e disposizioni di montaggio della scheda che resistono allo stress meccanico nelle applicazioni mobili e aerospaziali.

- Protezione della superficie: Finiture superficiali appropriate che mantengono la lottabilità mentre resistono all'ossidazione e alla corrosione durante l'immagazzinamento e il funzionamento.

- Compatibilità di montaggio: Selezione dei materiali che è compatibile con i processi di saldatura richiesti, incluse le temperature di rifusione senza piombo che raggiungono 260°C.

La protezione ambientale si estende oltre la selezione dei materiali ai processi di fabbricazione. La selezione del laminato ad alta frequenza garantisce la stabilità termica, mentre le finiture superficiali e i rivestimenti conformi proteggono dall'umidità e dalla contaminazione.

Servire mercati di applicazione diversi

Le schede di circuito ad alta frequenza abilitano tecnologie fondamentali per la connettività moderna, il rilevamento e i sistemi di comunicazione su diversi settori. Ogni applicazione presenta combinazioni uniche di intervallo di frequenza, requisiti di prestazione, condizioni ambientali e vincoli di costo.

Requisiti di applicazione chiave

- Infrastruttura 5G: Array di antenne MIMO massicce che richiedono fase e ampiezza coerenti su numerosi canali RF, reti di beamforming che operano a frequenze 28 GHz e 39 GHz. L'industria delle telecomunicazioni guida una significativa domanda di schede ad alta frequenza di precisione.

- Radar automobilistico: Funzionamento a 77 GHz a onde millimetriche che richiede materiali a perdita più bassa e fabbricazione di precisione per la portata di rilevamento e l'accuratezza. Il settore automobilistico richiede produzione ad alto volume con qualità automobilistica.

- Comunicazione satellitare: Funzionamento a frequenza microonde con stringenti requisiti di affidabilità per le stazioni di terra (banda Ku a 12-18 GHz) e sistemi qualificati nello spazio che richiedono tolleranza alle radiazioni e conformità all'outgassing.

- Apparecchiature di prova: Prestazioni a banda larga su ampi intervalli di frequenza, dove l'accuratezza della misurazione dipende direttamente dall'integrità del segnale PCB — gli standard di calibrazione devono mantenere le prestazioni nel corso degli anni di utilizzo.

- Imaging medico: Sottosistemi RF per MRI (tipicamente frequenza protonica 64-128 MHz a 1,5-3T), ultrasuoni e altre apparecchiature diagnostiche che richiedono prestazioni coerenti e conformità normativa.

- Sistemi aerospaziali: Applicazioni radar, comunicazione e guerra elettronica che richiedono prestazioni su condizioni ambientali estreme con requisiti di affidabilità che superano le applicazioni commerciali.

Ogni mercato richiede la comprensione di standard specifici, procedure di qualificazione e requisiti di affidabilità oltre le capacità generali di fabbricazione ad alta frequenza.

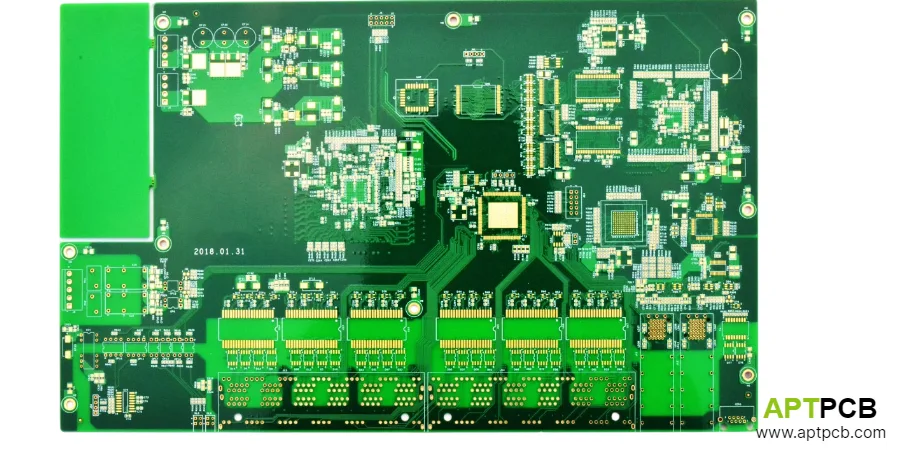

Eccellenza di fabbricazione per il successo ad alta frequenza

Il successo della scheda di circuito ad alta frequenza richiede capacità di fabbricazione che superano la produzione PCB standard. I processi specializzati per la gestione dei materiali PTFE morbidi, il raggiungimento di tolleranze di impedanza ristrette e la validazione dei parametri specifici RF richiedono competenza, apparecchiature e processi validati.

Differenziatori di fabbricazione chiave

Gestione dei materiali: I materiali PTFE richiedono parametri di perforazione modificati che prevengono lo smearing che blocca l'adesione della placcatura. La preparazione della superficie, incluso l'incisione al sodio o il trattamento al plasma, consente il legame del rame alle superfici fluoropolimeriche a bassa energia superficiale. I profili di laminazione adattati considerano le caratteristiche di flusso diverse.

Controllo del processo: Il monitoraggio statistico della larghezza del conduttore, dello spessore dielettrico e della placcatura del rame garantisce l'impedenza coerente su tutta la produzione. Gli indici di capacità (Cpk) superiori a 1,33 per i parametri critici indicano processi che possono soddisfare le tolleranze di impedenza ±5%.

Validazione della qualità: Oltre i test di continuità e isolamento standard, le schede ad alta frequenza richiedono:

- Verifica dell'impedanza mediante misurazione TDR

- Ispezione dimensionale che conferma la geometria del conduttore entro le tolleranze

- Certificazione del materiale che garantisce le proprietà Dk e Df specificate

- Analisi della sezione trasversale che convalida la qualità della via e della placcatura

I sistemi di qualità completi garantiscono risultati coerenti su tutta la produzione. Per informazioni complete sulla fabbricazione, vedere la nostra guida su fabbricazione di schede PCB ad alta frequenza.

Attraverso la comprensione dei fondamenti ad alta frequenza e la partnership con i produttori capaci, gli ingegneri possono specificare e ottenere schede di circuito che soddisfano i requisiti impegnativi delle moderne applicazioni RF e wireless.