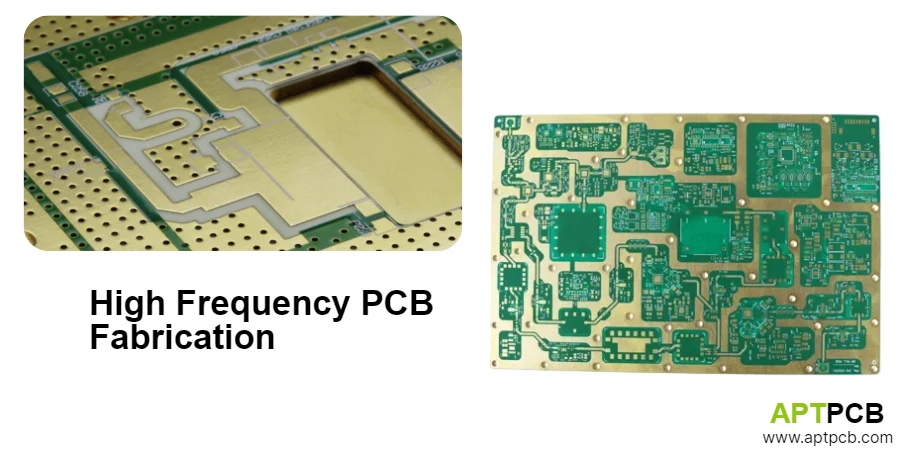

La fabbricazione di schede PCB ad alta frequenza trasforma i materiali specializzati ad alta frequenza in schede di circuito di precisione attraverso processi di fabbricazione attentamente controllati che differiscono significativamente dalla produzione standard di schede PCB. A differenza della fabbricazione convenzionale, dove i materiali si comportano prevedibilmente e le tolleranze si adattano alla variazione, la fabbricazione RF richiede procedure modificate per l'elaborazione di materiali PTFE morbidi, il mantenimento di tolleranze di impedanza ristrette, il raggiungimento della precisione dimensionale entro millesimi di pollice e la validazione dei parametri specifici per RF.

Questa guida esamina i processi chiave di fabbricazione della scheda PCB ad alta frequenza — gestione dei materiali, controllo dell'impedanza, perforazione, placcatura, finitura superficiale e test — fornisce agli ingegneri la comprensione per creare progetti fabbricabili e specificare i requisiti appropriati.

Elaborazione di materiali laminati RF specializzati

I laminati RF — compositi PTFE, materiali riempiti di ceramica, ceramiche idrocarburiche — mostrano caratteristiche fisiche e chimiche diverse da FR-4 standard, richiedono processi di fabbricazione modificati durante la fabbricazione.

Sfide dei materiali PTFE

I materiali a base PTFE presentano sfide di fabbricazione specifiche:

Perforazione: La natura morbida e termoplastica causa lo smearing del materiale attraverso le pareti del foro durante la perforazione meccanica. Questo smearing può bloccare la successiva placcatura del rame, creando connessioni via inaffidabili. Le soluzioni includono:

- Velocità del mandrino ridotte (tipicamente 40-60% dei parametri FR-4)

- Velocità di avanzamento ottimizzate che bilanciano l'evacuazione del truciolo con la prevenzione dello smearing

- Geometrie di perforazione specializzate con angoli di sollievo aumentati

- Elaborazione desmear al plasma che rimuove lo smearing residuo dopo la perforazione

Preparazione della superficie: L'energia superficiale bassa del PTFE (18-20 dynes/cm vs. 40-50 per l'epossido) resiste all'adesione del rame. I trattamenti superficiali includono:

- Incisione al sodio naftalenide (modifica chimica della superficie)

- Trattamento al plasma (rugosità fisica e attivazione chimica)

- Promotori di adesione specializzati

Materiali riempiti di ceramica

I laminati riempiti di ceramica contengono particelle abrasive che causano l'usura rapida degli utensili:

- La vita della punta può diminuire del 50-80% rispetto ai materiali standard

- Sono necessari cambi di utensili più frequenti (tipicamente ogni 1000-2000 colpi vs. 3000-5000)

- Gli utensili in carburo specializzato o rivestiti di diamante estendono la vita ma aumentano i costi

Considerazioni sulla laminazione

I materiali RF richiedono parametri di laminazione adattati:

- I materiali PTFE mostrano caratteristiche di flusso uniche — tipicamente meno flusso rispetto ai sistemi epossidici

- I tempi di permanenza estesi possono essere necessari per la completa polimerizzazione

- Le costruzioni ibride che combinano materiali RF e standard necessitano di legame compatibile attraverso tecniche di fabbricazione specializzate

Requisiti chiave di elaborazione dei materiali

- Ottimizzazione dei parametri di perforazione: Velocità, avanzamento e geometria dell'utensile che prevengono lo smearing mantenendo la qualità del foro.

- Elaborazione desmear: Trattamento al plasma o chimico che garantisce pareti del foro pulite per la placcatura.

- Gestione degli utensili: Cambi frequenti e monitoraggio dell'usura che mantengono la qualità coerente.

- Profili di laminazione: Cicli specifici del materiale di temperatura, pressione e tempo.

- Preparazione della superficie: Trattamenti che consentono l'adesione affidabile del rame.

Raggiungimento del controllo dell'impedanza di precisione

L'impedenza controllata — tipicamente tolleranza ±5% o ±10% — è fondamentale per le prestazioni della scheda PCB ad alta frequenza. Il raggiungimento dell'impedanza coerente richiede il mantenimento della larghezza del conduttore, dello spessore dielettrico e del peso del rame entro tolleranze ristrette durante la fabbricazione.

Controllo della larghezza del conduttore

La larghezza del conduttore è la variabile di impedenza primaria all'interno di un determinato stackup. La catena del processo di fabbricazione include:

Fotolitografia:

- Ottimizzazione dell'energia di esposizione — sottoesposizione causa il sollevamento della resistenza, sovraesposizione causa la diffusione della linea

- Uniformità dello spessore della resistenza che influenza il profilo della parete laterale

- Parametri di sviluppo che controllano la rimozione della resistenza

Incisione:

- Uniformità della velocità di incisione nell'area del pannello

- Controllo dell'undercut — il rame si incide lateralmente sotto la resistenza creando una sezione trasversale trapezoidale

- Documentazione del fattore di incisione che abilita la compensazione (tipicamente +0,3 a +0,7 mil per lato)

I processi combinati devono raggiungere la tolleranza della larghezza del conduttore entro ±0,5 mil per il controllo dell'impedanza ±5%.

Controllo dello spessore dielettrico

Lo spessore dielettrico tra il conduttore e il piano di riferimento influenza direttamente l'impedanza (approssimativamente 0,5Ω per variazione di spessore mil per microstrip 50Ω tipico).

I parametri di laminazione che influenzano lo spessore:

- Contenuto di resina del prepreg e caratteristiche di flusso

- Profili di temperatura e pressione della pressa

- Variazioni della densità del rame che influenzano il flusso locale

La fabbricazione deve controllare questi parametri raggiungendo lo spessore entro ±10% dei valori di progettazione.

Verifica del coupon di prova

Ogni pannello di produzione dovrebbe includere coupon di prova dell'impedenza:

- Strutture del coupon che rappresentano le geometrie effettive della scheda

- Misurazione TDR che convalida l'impedenza raggiunta

- Tracciamento statistico attraverso sistemi di qualità rigorosi

Implementazione della perforazione di precisione e della formazione della via

Le strutture via nei circuiti RF richiedono il posizionamento preciso, le pareti del foro di qualità e il diametro appropriato per supportare le transizioni di impedanza controllata.

Perforazione meccanica

La perforazione meccanica standard rimane il metodo principale per le vie di passaggio:

- L'accuratezza della posizione è tipicamente ±2 mil richiesta per la connessione corretta della caratteristica

- Le pareti del foro pulite senza bave consentono la placcatura affidabile

- I limiti del rapporto di aspetto (tipicamente 8:1 a 10:1) vincolano il diametro rispetto allo spessore

Perforazione a profondità controllata

La perforazione a ritorni rimuove i stub della via che creano risonanze di un quarto d'onda:

- L'accuratezza del controllo della profondità è tipicamente ±4 mil

- Consente un margine di 4-6 mil dal livello attivo

- Aggiunge approssimativamente il 10-15% ai costi di fabbricazione

La perforazione laser crea microvie sotto 100 μm di diametro per strutture HDI.

Raggiungimento della qualità del rame di grado RF

La placcatura del rame influenza l'impedanza, le prestazioni termiche e le perdite ad alta frequenza. Alle frequenze delle microonde, la corrente scorre nello strato di pelle della superficie rendendo le caratteristiche della superficie critiche.

Rugosità della superficie del rame

La rugosità della superficie del rame influenza direttamente le perdite dell'effetto pelle:

- A 10 GHz, la profondità della pelle nel rame ≈ 0,66 μm

- Rame elettroplaccato standard: Rz ≈ 3-7 μm

- Rame liscio: Rz ≈ 1-2 μm

- Miglioramento della perdita del 10-20% possibile con rame liscio a 10+ GHz

Uniformità dello spessore

La variazione dello spessore della placcatura influenza l'impedanza — l'uniformità target ±10% dello spessore nominale nell'area del pannello.

Gestione della finitura superficiale per le applicazioni RF

La finitura superficiale influenza le prestazioni RF e deve fornire la lottabilità e la durata di conservazione appropriata.

Opzioni di finitura

ENIG: Eccellente lottabilità ma lo strato di nichel può causare perdite alle frequenze elevate (0,1-0,3 dB a 10 GHz).

Argento per immersione: Eccellenti prestazioni RF, buona lottabilità, ma durata di conservazione di 6-12 mesi.

OSP: Impatto minimo dell'impedanza, costo più basso, ma durata di conservazione limitata (3-6 mesi).

Considerazioni chiave sulla finitura superficiale

- Prestazioni RF rispetto ai requisiti di frequenza

- Compatibilità del processo di assemblaggio attraverso assemblaggio SMT

- Durata di conservazione e condizioni di immagazzinamento

- Costo relativo ai vantaggi di prestazione

Garanzia della qualità attraverso il test specifico per RF

La fabbricazione di schede PCB ad alta frequenza richiede test oltre la verifica standard.

Test dell'impedanza TDR

La Time-Domain Reflectometry misura l'impedanza lungo le linee di trasmissione:

- Identifica sia il valore dell'impedanza che le posizioni della discontinuità

- I coupon di prova consentono la verifica di produzione non distruttiva

Ispezione dimensionale

Le dimensioni critiche influenzano direttamente le prestazioni RF:

- Larghezza del conduttore con risoluzione ±0,25 mil

- Dimensioni del gap per le strutture accoppiate

- Verifica della registrazione dello strato

Requisiti chiave di test

- Verifica dell'impedanza: Misurazione TDR che conferma le specifiche

- Ispezione dimensionale: Validazione della geometria del conduttore

- Tracciabilità dei materiali: Documentazione che collega le schede alle proprietà dei materiali

- Test elettrico: Attraverso sistemi di prova automatizzati

Supporto dello sviluppo del prodotto RF

La fabbricazione di schede PCB ad alta frequenza serve i prototipi attraverso la produzione con capacità NPI per lo sviluppo e fabbricazione di volume per la produzione.

Per informazioni complete, vedere la nostra guida su fabbricazione di schede PCB ad alta frequenza.