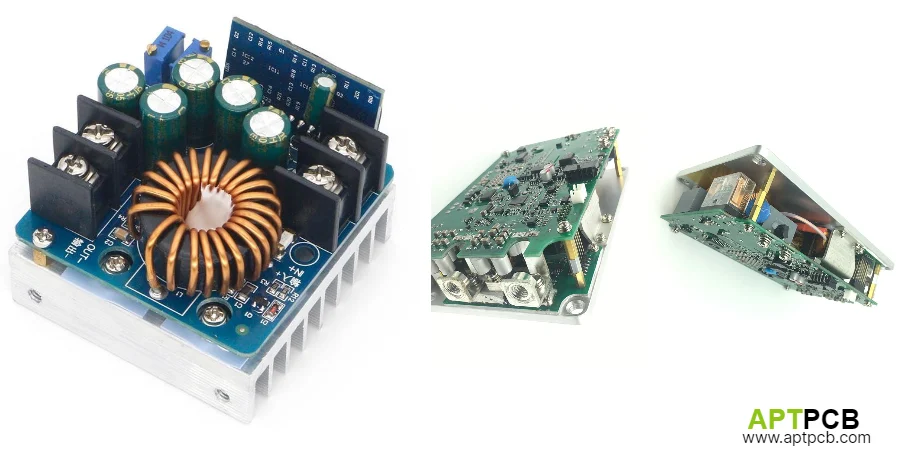

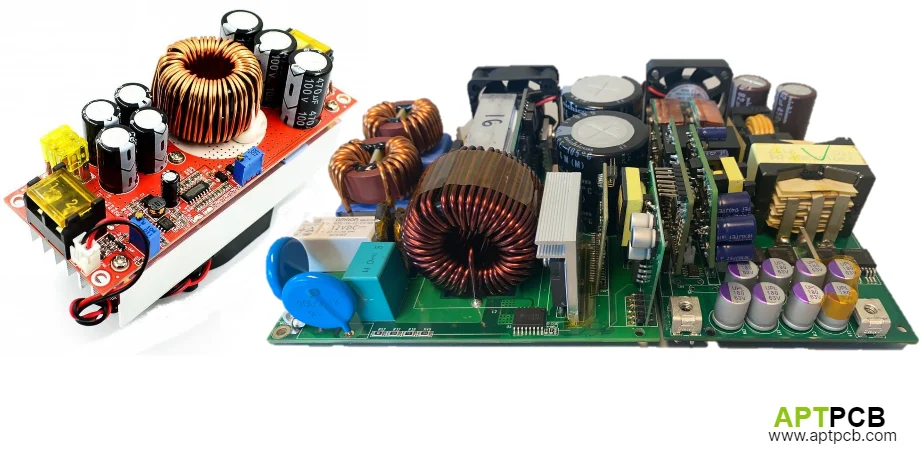

Gli assemblaggi di convertitori DC-DC ad alta potenza che gestiscono da kilowatt a centinaia di kilowatt richiedono una progettazione elettronica di potenza sofisticata, una gestione termica avanzata e una produzione di precisione che raggiunga un'efficienza >95% pur operando in modo affidabile attraverso milioni di cicli di commutazione in infrastrutture di telecomunicazioni, sistemi di trazione ferroviaria, automazione industriale, energia rinnovabile e applicazioni di data center che richiedono un funzionamento continuo con manutenzione minima per una vita utile di 15-20 anni.

In APTPCB, forniamo servizi specializzati di assemblaggio di convertitori ad alta potenza con esperienza nella produzione di PCB ad alta velocità, implementando topologie avanzate tra cui convertitori risonanti, progetti a ponte intero a sfasamento e architetture multilivello. Le nostre capacità coprono convertitori da 1 kW a oltre 500 kW su intervalli di tensione da 48 V per telecomunicazioni a oltre 1500 V per sistemi ferroviari ed energetici rinnovabili con test di validazione completi.

Ottenere una conversione di potenza ad alta efficienza

L'efficienza di conversione della potenza influisce direttamente sull'economia del sistema, sui requisiti di gestione termica e sulla sostenibilità ambientale. Ogni punto percentuale di perdita di efficienza si traduce in kilowatt di dissipazione di calore che richiedono costose infrastrutture di raffreddamento, energia sprecata che aumenta i costi operativi e una ridotta affidabilità del sistema a causa delle elevate temperature dei componenti. I moderni convertitori ad alta potenza mirano a un'efficienza >96% a carico nominale, con un'efficienza >94% mantenuta su intervalli di carico dal 20% al 100%.

In APTPCB, i nostri servizi di assemblaggio implementano strategie di ottimizzazione dell'efficienza attraverso la selezione della topologia, la specifica dei componenti e la produzione di precisione.

Tecniche chiave di ottimizzazione dell'efficienza

Implementazione di topologie avanzate

- Convertitori a ponte intero a sfasamento (PSFB) che realizzano la commutazione a tensione zero (ZVS) minimizzando le perdite di accensione dei MOSFET ad alte frequenze di commutazione (50-200kHz) con un design di PCB ad alta frequenza

- Convertitori risonanti LLC che operano alla frequenza di risonanza eliminando le perdite di commutazione dure, raggiungendo un'efficienza di picco >97% attraverso la commutazione dolce dei semiconduttori primari e secondari

- Topologie multilivello (NPC a 3 o 5 livelli o a condensatore volante) che riducono lo stress dv/dt sugli interruttori, consentendo l'uso di dispositivi con tensione nominale inferiore e caratteristiche Rds(on) o Vce(sat) superiori

- Convertitori paralleli interlacciati che distribuiscono la potenza su più fasi, riducendo lo stress di corrente per dispositivo, migliorando la distribuzione termica e consentendo livelli di potenza aggregata più elevati

- Raddrizzamento sincrono che sostituisce i diodi di uscita con MOSFET pilotati attivamente, eliminando le cadute di tensione dirette e migliorando l'efficienza del 2-4%, in particolare a basse tensioni di uscita

- Implementazione del controllo digitale che consente una frequenza di commutazione adattiva, un'ottimizzazione dinamica del tempo morto e algoritmi di controllo predittivo che massimizzano l'efficienza in condizioni di carico variabili

Selezione dei semiconduttori di potenza

- MOSFET e diodi in carburo di silicio (SiC) che operano a temperature di giunzione di 150-200°C, consentendo una maggiore densità di potenza, requisiti di raffreddamento ridotti e guadagni di efficienza da minori perdite di commutazione

- MOSFET in silicio a basso Rds(on) negli stadi di raddrizzamento sincrono che minimizzano le perdite di conduzione dominanti a carichi pesanti

- Diodi a recupero rapido o barriere Schottky nei circuiti ausiliari che minimizzano le perdite di recupero inverso

- Progettazione ottimizzata del gate drive che controlla di/dt e dv/dt durante le transizioni di commutazione, bilanciando la velocità di commutazione rispetto alla generazione di EMI e all'overshoot di tensione

- Materiali di interfaccia termica (TIM) che garantiscono una resistenza termica minima tra i package dei semiconduttori e i dissipatori di calore, mantenendo le temperature di giunzione entro i limiti operativi sicuri

- Progettazione dello stack-up PCB con impedenza controllata che minimizza l'induttanza parassita nei loop di potenza, riducendo le perdite di commutazione e gli overshoot di tensione

Ottimizzazione dei componenti magnetici

- Progettazioni di trasformatori personalizzate che utilizzano nuclei in ferrite ad alta frequenza (3F3, N87, N97) o materiali nanocristallini, ottenendo basse perdite nel nucleo a frequenze di commutazione di 50-200kHz

- Tecniche di avvolgimento ottimizzate (interleaving, filo di Litz, avvolgimenti in lamina) che minimizzano le perdite per effetto di prossimità e la resistenza CA che degrada l'efficienza alle alte frequenze

- Strutture magnetiche integrate che combinano trasformatore e induttori di filtro condividendo nuclei comuni, riducendo il numero di componenti, l'area della scheda e le perdite

- Gestione termica dei componenti magnetici utilizzando composti di incapsulamento, dissipatori di calore o raffreddamento ad aria forzata, mantenendo le temperature del nucleo <100°C, prevenendo perdite eccessive o saturazione

- Minimizzazione della capacità parassita attraverso la disposizione degli avvolgimenti e la schermatura, riducendo il rumore di modo comune e le EMI pur mantenendo un'alta efficienza

- Validazione della produzione attraverso la misurazione dell'impedenza, la caratterizzazione dell'induttanza di dispersione e i test di efficienza su diverse gamme di carico

Layout PCB e selezione dei materiali

- Produzione avanzata di PCB con strati di rame pesanti (4-6oz) nei percorsi di distribuzione dell'energia, minimizzando le perdite resistive nei bus CC ad alta corrente

- Induttanza parassita minimizzata attraverso il posizionamento ottimale dei componenti, mantenendo i loop di commutazione compatti e riducendo ringing, overshoot e perdite di commutazione

- Materiali ad alta conduttività termica che migliorano la diffusione del calore dai componenti di potenza ai dissipatori di calore o all'aria ambiente

- Costruzione multistrato che consente una corretta distribuzione dei piani di alimentazione e di massa, l'instradamento del segnale a impedenza controllata e una gestione termica efficace

- Materiali dielettrici a basse perdite (Rogers, Isola) nelle sezioni RF e nelle aree di commutazione ad alta frequenza, minimizzando le perdite dielettriche

- Array di via termici sotto semiconduttori di potenza, condensatori e componenti magnetici, che trasferiscono il calore attraverso gli strati del PCB ai sistemi di gestione termica

Ottimizzazione del controllo e della pilotaggio

- Circuiti di soft-start e pre-carica che limitano le correnti di spunto durante l'avvio, riducendo lo stress sui condensatori di ingresso e sull'impedenza di sorgente

- Controllo adattivo del tempo morto che elimina i periodi di conduzione del diodo di corpo, minimizzando le perdite durante le transizioni dei MOSFET

- Commutazione a valle o funzionamento in modalità di conduzione critica nei convertitori risonanti, assicurando che la commutazione avvenga ai minimi di tensione e riducendo le perdite all'accensione

- Scalatura della frequenza dipendente dal carico che riduce la frequenza di commutazione a carichi leggeri dove le perdite di commutazione dominano, mantenendo un'alta efficienza su tutta la gamma di carico

- Controllo compensato in temperatura che regola i parametri operativi, mantenendo un'efficienza ottimale nonostante le variazioni termiche nei componenti

- Telemetria e monitoraggio dell'efficienza che consentono la manutenzione predittiva e l'ottimizzazione operativa nei sistemi distribuiti

Prestazioni ad alta efficienza validate

Attraverso l'implementazione di topologie avanzate, la selezione ottimale dei componenti e processi di produzione di precisione coordinati dalla nostra esperienza nel controllo industriale, APTPCB fornisce assemblaggi di convertitori ad alta potenza che raggiungono obiettivi di efficienza leader del settore, supportando una conversione di potenza sostenibile ed economicamente vantaggiosa in applicazioni industriali esigenti.

Gestione delle sfide termiche nei sistemi a kilowatt

I convertitori ad alta potenza dissipano da centinaia a migliaia di watt sotto forma di calore, richiedendo una gestione termica completa per prevenire che le temperature di giunzione dei semiconduttori superino le specifiche (tipicamente 125-150°C), mantenere le temperature dei condensatori elettrolitici al di sotto dei valori nominali (tipicamente 85-105°C) e controllare le temperature ambiente all'interno degli involucri delle apparecchiature. Un design termico inadeguato causa guasti immediati dovuti a spegnimento termico, invecchiamento accelerato che riduce il tempo medio tra i guasti (MTBF) o distruzione catastrofica dovuta a runaway termico.

APTPCB implementa strategie termiche multifunzionali che garantiscono un funzionamento continuo affidabile alla potenza nominale.

Strategie chiave di gestione termica

Interfaccia termica dei semiconduttori

- Montaggio di dissipatori di calore di precisione con applicazione di coppia controllata che garantisce una distribuzione uniforme della pressione e una resistenza termica di interfaccia minima

- Selezione dei materiali di interfaccia termica (pasta termica, materiali a cambiamento di fase, pad in grafite) che raggiungono una resistenza termica di <0,5°C/W tra i package dei semiconduttori e i dissipatori di calore

- Incollaggio diretto del rame o substrati metallici isolati (IMS) per semiconduttori ad altissima potenza, eliminando il collo di bottiglia della resistenza termica del PCB

- Selezione del package che privilegia i design con pad esposto (D2PAK, TO-247 con back drain, PowerPAK) massimizzando l'estrazione di calore dal die al raffreddamento esterno

- Montaggio parallelo dei dispositivi che distribuisce la dissipazione di potenza su più semiconduttori, riducendo le temperature di picco e lo stress termico

- Materiali per PCB ad alta conducibilità termica con conducibilità termica migliorata (2-5W/mK contro FR4 standard a 0,3W/mK) che migliorano la diffusione laterale del calore

Progettazione e integrazione dei dissipatori di calore

- Dissipatori di calore in alluminio estruso con geometria delle alette ottimizzata che bilancia prestazioni termiche, resistenza al flusso d'aria e costo

- Integrazione di heat pipe che consente il trasferimento di calore da fonti concentrate a dissipatori di grande superficie, ottenendo prestazioni termiche superiori in design compatti

- Sistemi di raffreddamento a liquido che utilizzano piastre fredde, scambiatori di calore a microcanali o raffreddamento a immersione per le più alte densità di potenza (>500W/in³) dove il raffreddamento ad aria è insufficiente

- Simulazione termica (analisi CFD) che prevede le distribuzioni di temperatura, ottimizza i percorsi del flusso d'aria e convalida il design termico prima della costruzione dei prototipi

- Trattamenti superficiali dei dissipatori di calore (anodizzazione, rivestimento nero) che migliorano il trasferimento di calore radiativo, particolarmente importante nelle applicazioni a convezione naturale

- Progettazione dell'interfaccia di montaggio che minimizza lo stress meccanico dovuto al disallineamento del CTE tra PCB, dissipatori di calore e semiconduttori, prevenendo la fatica delle giunzioni saldate

Gestione del flusso d'aria

- Raffreddamento ad aria forzata con ventole assiali o centrifughe dimensionate per il flusso d'aria richiesto a livelli di rumore e consumo energetico accettabili

- Progettazione del plenum che dirige il flusso d'aria attraverso le alette del dissipatore di calore, massimizzando il trasferimento di calore convettivo e minimizzando il flusso di bypass

- Integrazione del filtro che previene l'accumulo di polvere che degrada le prestazioni termiche, mantenendo al contempo un flusso d'aria adeguato

- Configurazioni di ventole ridondanti che garantiscono il funzionamento continuo nonostante il guasto di una singola ventola, critico per applicazioni ad alta disponibilità

- Controllo della velocità variabile che regola la velocità della ventola in base al feedback della temperatura, minimizzando rumore e consumo energetico a carichi ridotti

- Separazione delle zone termiche che isola le sezioni ad alta dissipazione di calore, prevenendo l'accoppiamento termico a circuiti analogici sensibili alla temperatura o all'elettronica di controllo

Gestione termica dei componenti

- PCB a nucleo metallico o substrati in alluminio nelle aree dello stadio di potenza, che forniscono una diffusione del calore superiore rispetto all'FR4

- Selezione dei condensatori che privilegia elevate correnti di ripple e elevate temperature nominali (condensatori elettrolitici da 105°C o 125°C) che resistono a temperature ambiente elevate

- Array di via termici (50-100 via per componente) che trasferiscono il calore dai componenti di potenza a montaggio superficiale attraverso il PCB al raffreddamento sul lato opposto

- Posizionamento dei componenti che mantiene una spaziatura adeguata tra i dispositivi che generano calore, prevenendo punti caldi localizzati dovuti all'accoppiamento termico

- Termocamere e sensori integrati durante i test di validazione che identificano i punti caldi che richiedono un'iterazione di progettazione o un raffreddamento migliorato

- Controlli del processo di produzione che garantiscono un'applicazione coerente del materiale di interfaccia termica e il montaggio del dissipatore di calore per ottenere prestazioni termiche ripetibili

Considerazioni ambientali

- Declassamento in altitudine che tiene conto della ridotta densità dell'aria che influisce sull'efficienza del raffreddamento convettivo ad alte quote (data center, telecomunicazioni montane)

- Gestione dell'umidità che previene la condensa sull'elettronica in ambienti tropicali o previene l'eccessiva essiccazione in climi aridi

- Qualificazione per cicli di temperatura che convalida l'integrità meccanica e le prestazioni termiche attraverso intervalli di temperatura ambiente da -40°C a +85°C

- Test di shock termico che assicurano che i giunti di saldatura e gli attacchi dei componenti sopravvivano a rapidi cambiamenti di temperatura durante i cicli di alimentazione

- Previsione dell'affidabilità a lungo termine utilizzando modelli termici e test di vita accelerati per stimare il MTBF in varie condizioni operative

- Analisi dei guasti sul campo che identifica i guasti legati al calore e implementa miglioramenti di progettazione per prevenirne la ricorrenza

Implementazione di un design termicamente robusto

Integrando un'analisi termica completa, design di dissipatori di calore validati e una selezione appropriata dei materiali, supportati dai nostri standard di produzione di qualità PCB, APTPCB consente agli assemblaggi di convertitori di potenza elevata di mantenere temperature operative sicure per tutta la durata di vita estesa, supportando applicazioni affidabili nelle telecomunicazioni, nell'industria e nei trasporti.

Implementazione di topologie di controllo avanzate

I sistemi di controllo dei convertitori di potenza elevata coordinano i tempi di commutazione, regolano la tensione e la corrente di uscita, implementano funzioni di protezione e forniscono capacità diagnostiche che richiedono circuiti analogici e digitali sofisticati. I convertitori moderni impiegano il controllo digitale utilizzando DSP, FPGA o microcontrollori, consentendo algoritmi avanzati, funzionamento adattivo e interfacce di comunicazione, mantenendo al contempo tempi di risposta del loop di controllo a livello di microsecondi, critici per la stabilità e le prestazioni transitorie.

APTPCB assembla schede di controllo complesse che integrano l'elaborazione digitale ad alta velocità con il rilevamento analogico di precisione.

Requisiti chiave per l'implementazione del controllo

Integrazione della piattaforma di controllo digitale

- Implementazione DSP o FPGA ad alte prestazioni che esegue algoritmi di controllo con frequenze di aggiornamento >100kHz, mantenendo stabilità e una risposta transitoria rapida

- Uscite PWM multiple ad alta risoluzione (12-16 bit) che pilotano fasi parallele, convertitori interleaved o topologie multilivello con precisione di temporizzazione al nanosecondo

- Interfacce ADC ad alta velocità (12-16 bit a 1-10 MSPS) che digitalizzano le misurazioni di tensione di uscita, corrente e temperatura per il feedback del loop di controllo

- Interfacce di comunicazione (CAN, Ethernet, RS-485) che consentono il monitoraggio remoto, la configurazione e l'integrazione in sistemi di controllo di supervisione

- Archiviazione in memoria non volatile per parametri di calibrazione, impostazioni di configurazione e registrazione dei dati operativi

- Capacità di aggiornamento del firmware tramite interfacce di comunicazione che consentono aggiornamenti sul campo aggiungendo funzionalità o correggendo bug senza sostituzione hardware

Rilevamento analogico di precisione

- Rilevamento della tensione di uscita con precisione <0,1% su tutta la gamma di tensione, che consente una regolazione rigorosa richiesta da carichi sensibili

- Rilevamento della corrente di uscita utilizzando sensori a effetto Hall, trasformatori di corrente o resistori shunt che misurano correnti DC, AC o pulsanti negli stadi di uscita del convertitore

- Monitoraggio della tensione e della corrente di ingresso che fornisce misurazione della potenza, calcolo dell'efficienza e funzioni di protezione della sorgente

- Misurazione della temperatura utilizzando termistori, termocoppie o sensori integrati che monitorano semiconduttori, componenti magnetici e condizioni ambientali

- Amplificatori di isolamento che mantengono barriere di sicurezza tra stadi di potenza ad alta tensione ed elettronica di controllo a bassa tensione

- Controlli del processo di fabbricazione PCB che garantiscono l'integrità del segnale tramite messa a terra, schermatura e filtraggio del rumore adeguati

Implementazione dell'algoritmo di controllo

- Controllo in modalità tensione con amplificatori di errore compensati che raggiungono una risposta transitoria e margini di stabilità specificati su tutti i campi operativi

- Controllo in modalità corrente che migliora la risposta dinamica e fornisce una limitazione di corrente intrinseca per la protezione da sovracorrente

- Controllo predittivo o basato su modello che calcola schemi di commutazione ottimali basati sullo stato del sistema e sulle previsioni di carico

- Algoritmi di soft-start che aumentano gradualmente la tensione di uscita, prevenendo correnti di spunto e sovratensioni che potrebbero potenzialmente danneggiare i carichi

- Condivisione attiva della corrente in convertitori paralleli che distribuisce uniformemente la corrente di carico, prevenendo carichi sbilanciati che causano guasti prematuri

- Sincronizzazione e gestione della fase in sistemi multi-convertitore che minimizzano l'ondulazione di ingresso/uscita e ottimizzano l'efficienza

Funzioni di protezione e diagnostica

- Protezione da sovratensione e sottotensione che confronta l'uscita con i limiti, spegnendo immediatamente il convertitore per prevenire danni al carico

- Protezione da sovracorrente con limitazione foldback che riduce l'uscita durante il sovraccarico, prevenendo danni termici e mantenendo una funzionalità parziale

- Protezione da sovratemperatura, che monitora più sensori termici implementando risposte graduate dalla riduzione di potenza allo spegnimento

- Protezione da cortocircuito, che rileva cortocircuiti in uscita entro microsecondi aprendo l'uscita per prevenire la distruzione dei semiconduttori

- Protezione dell'ingresso, che monitora la tensione e la corrente di sorgente proteggendo contro l'inversione di polarità, i transitori di sovratensione o i guasti dell'alimentazione

- Registrazione dei guasti e rapporti diagnostici, che memorizzano le condizioni di guasto, i dati ambientali e i parametri operativi a supporto della risoluzione dei problemi sul campo

Comunicazione e monitoraggio

- Protocolli di comunicazione PMBus o proprietari, che forniscono telemetria in tempo reale (tensione, corrente, temperatura, efficienza, avvisi)

- Interfacce di configurazione, che consentono la regolazione remota della tensione di uscita, dei limiti di corrente, della frequenza di commutazione e delle soglie di protezione

- Uscite di allarme (relè, open-collector o segnali digitali), che forniscono notifica immediata ai sistemi di supervisione durante le condizioni di guasto

- Interfacce di gestione dell'alimentazione, che coordinano più convertitori in configurazioni ridondanti a supporto di applicazioni ad alta disponibilità

- Segnalazione della versione del firmware e funzionalità del bootloader, che consentono aggiornamenti software remoti mantenendo la sicurezza e la funzionalità del sistema

- Registrazione dati, che registra i parametri operativi a supporto della manutenzione predittiva e dell'ottimizzazione

Capacità di controllo avanzate

Attraverso un'implementazione sofisticata del controllo digitale, misurazioni analogiche di precisione e funzioni di protezione complete validate tramite finiture superficiali dei PCB che garantiscono connessioni di segnale affidabili, APTPCB fornisce convertitori ad alta potenza con sistemi di controllo intelligenti che soddisfano le esigenti requisiti delle telecomunicazioni, dei data center e dell'automazione industriale.

Ottimizzazione dell'integrazione dei componenti magnetici

I componenti magnetici (trasformatori, induttori) rappresentano elementi critici nei convertitori ad alta potenza, responsabili del 20-40% delle perdite totali, determinando la densità di potenza e le dimensioni del convertitore, e influenzando le prestazioni EMI. La progettazione ottimale dei componenti magnetici richiede un equilibrio tra perdite nel nucleo, perdite negli avvolgimenti, induttanza di dispersione e dimensioni fisiche, mantenendo al contempo un'adeguata isolamento, gestione termica e fattibilità di produzione.

APTPCB coordina la progettazione e l'integrazione dei componenti magnetici garantendo prestazioni, producibilità ed economicità.

Considerazioni chiave per la progettazione dei componenti magnetici

Selezione del materiale e della geometria del nucleo

- Materiali in ferrite (3F3, N87, N97) per funzionamento ad alta frequenza (50-300kHz) che offrono basse perdite nel nucleo e un'adeguata densità di flusso di saturazione

- Nuclei in polvere (polvere di ferro, sendust, MPP) per induttori di filtro che richiedono un'elevata capacità di polarizzazione CC senza un calo significativo dell'induttanza

- Nuclei nanocristallini per applicazioni che richiedono la massima efficienza, offrendo perdite ultra-basse ma a un costo premium

- Ottimizzazione della geometria del nucleo (ETD, EE, nuclei a tazza, toroidi) bilanciando l'area della finestra di avvolgimento, la superficie per il raffreddamento e la lunghezza del percorso magnetico

- Selezione e posizionamento dell'intercapedine d'aria per il controllo del valore di induttanza, gestendo al contempo il flusso di dispersione e la formazione di punti caldi

- Classificazione della temperatura che assicura che la temperatura di Curie del nucleo e le caratteristiche di perdita rimangano stabili su tutto l'intervallo di temperatura operativa

Progettazione e ottimizzazione degli avvolgimenti

- Costruzione di filo di Litz per avvolgimenti ad alta frequenza che elimina le perdite per effetto pelle e effetto di prossimità, mantenendo una bassa resistenza CA

- Avvolgimenti in lamina di rame per applicazioni ad alta corrente e bassa frequenza che minimizzano la resistenza CC fornendo al contempo eccellenti prestazioni termiche

- Interfoliazione degli avvolgimenti primari e secondari che riduce l'induttanza di dispersione, critica per il funzionamento ZVS e per minimizzare il ringing di tensione

- Selezione dell'isolamento degli strati (nastro di poliimmide, carta Nomex, impregnazione epossidica) che fornisce la rigidità dielettrica richiesta e soddisfa gli standard di sicurezza

- Disposizione degli avvolgimenti che minimizza la capacità tra gli avvolgimenti, riducendo il rumore di modo comune e le EMI, mantenendo al contempo le barriere di sicurezza

- Metodi di terminazione (montaggio su PCB, cavi volanti, terminali filettati) ottimizzati per la producibilità, la capacità di corrente e la gestione termica

Integrazione del design termico

- Calcolo delle perdite del nucleo alla frequenza operativa e alla densità di flusso che determina la generazione di calore che richiede dissipazione

- Calcolo delle perdite nell'avvolgimento, inclusa la resistenza DC e gli effetti AC, per prevedere l'aumento termico e le temperature dei punti caldi

- Modellazione o misurazione termica che convalida che le temperature del nucleo e dell'avvolgimento rimangano al di sotto dei limiti dei materiali (tipicamente 100-130°C)

- Selezione del materiale del rocchetto che privilegia le plastiche ad alta temperatura (PPS, LCP) in grado di resistere alle temperature di saldatura e alle condizioni operative

- Invasatura o incapsulamento utilizzando materiali termicamente conduttivi che migliorano il trasferimento di calore all'ambiente fornendo al contempo supporto meccanico

- Integrazione del dissipatore di calore o raffreddamento ad aria forzata per progetti ad altissima potenza dove la convezione naturale è insufficiente

Fabbricazione e controllo qualità

- Attrezzature di avvolgimento automatizzate che garantiscono un numero di spire, una disposizione degli strati e una tensione di avvolgimento costanti

- Test di isolamento (hipot, scarica parziale) che convalidano la rigidità dielettrica tra gli avvolgimenti e dagli avvolgimenti al nucleo

- Misurazione dell'induttanza e dell'induttanza di dispersione che conferma che i parametri magnetici soddisfano le specifiche

- Misurazione delle perdite nel nucleo alla frequenza operativa che convalida le proprietà dei materiali e identifica i difetti di fabbricazione

- Documentazione di assemblaggio con numero di spire, specifiche dei fili e foto di costruzione a supporto della risoluzione dei problemi e della riproduzione

- Test di qualificazione inclusi cicli termici, vibrazioni e test di durata che convalidano l'affidabilità a lungo termine

Considerazioni sull'integrazione PCB

- Progettazione del footprint che si adatta alle dimensioni dei componenti magnetici mantenendo un adeguato spazio libero rispetto ai componenti adiacenti e alle pareti del contenitore

- Assegnazione dei pin che ottimizza il routing del PCB, minimizzando le lunghezze delle tracce e le transizioni di strato nei percorsi ad alta corrente

- Metodo di montaggio (through-hole, surface-mount, contatto a pressione) che bilancia robustezza meccanica ed efficienza di produzione

- Integrazione della schermatura EMI, se richiesta, utilizzando nastro di rame, schermi in ferrite o contenitori in alluminio per ridurre le emissioni irradiate

- Progettazione dell'accoppiamento termico che consente il trasferimento di calore dal componente magnetico al PCB, al dissipatore di calore o all'aria ambiente

- Aree di esclusione intorno ai componenti magnetici che impediscono il posizionamento di componenti sensibili alla temperatura influenzati dal riscaldamento del componente magnetico

Prestazioni magnetiche ottimizzate

Implementando una progettazione magnetica completa, coordinandosi con fornitori specializzati e convalidando le prestazioni tramite programmi di test, APTPCB assicura che i componenti magnetici dei convertitori di potenza elevata raggiungano gli obiettivi di efficienza, soddisfacendo al contempo i requisiti di dimensioni, costo e producibilità, supportando così il successo dei prodotti industriali e di telecomunicazioni.

Garanzia di conformità EMC

I convertitori di potenza elevata generano significative interferenze elettromagnetiche (EMI) a causa di transitori di commutazione con elevati di/dt e dv/dt, richiedendo strategie di progettazione EMC complete per garantire la conformità ai requisiti di emissioni condotte (EN 55022, FCC Parte 15), emissioni irradiate e immunità. I progetti non conformi causano interferenze con apparecchiature adiacenti, falliscono i test normativi, richiedendo una riprogettazione costosa, o subiscono interruzioni operative a causa di interferenze esterne in ambienti industriali o elettromagneticamente ostili.

APTPCB implementa le migliori pratiche EMC durante l'intero processo di progettazione e produzione, garantendo conformità e funzionamento affidabile.

Requisiti chiave di progettazione EMC

Gestione delle emissioni condotte

- Progettazione di filtri di ingresso utilizzando il filtraggio in modo comune e in modo differenziale, riducendo il rumore condotto sulle linee di alimentazione ai livelli richiesti dai limiti EN 55022 Classe A/B o FCC Parte 15

- Progettazione di induttanze di modo comune con adeguata induttanza magnetizzante e controllo della capacità parassita, fornendo attenuazione del rumore ad alta frequenza

- Selezione di condensatori X e Y che bilancia l'attenuazione del rumore rispetto alla corrente di spunto, alla corrente di dispersione e ai requisiti di sicurezza

- Layout dei componenti del filtro che riduce al minimo l'induttanza parassita e garantisce una corretta messa a terra, prevenendo il degrado dell'efficacia del filtro

- Strategie di schermatura e messa a terra che impediscono il bypass delle EMI attorno ai filtri di ingresso attraverso percorsi di accoppiamento parassiti

- Test di validazione utilizzando LISN e analizzatore di spettro durante lo sviluppo, identificando problemi di non conformità prima dei test formali

Controllo delle emissioni irradiate

- Layout PCB che segue le linee guida di progettazione a bassa EMI, minimizzando le aree di loop nei percorsi ad alto di/dt, riducendo la generazione di campi magnetici

- Controllo della velocità di variazione del fronte di commutazione utilizzando resistori di gate o tecniche di pilotaggio di gate attive, rallentando le transizioni e riducendo il contenuto spettrale ad alta frequenza

- Contenitori di schermatura che utilizzano guarnizioni conduttive, connettori filtrati e una messa a terra adeguata, mantenendo l'integrità della barriera elettromagnetica

- Gestione dei cavi utilizzando cavi schermati, perline di ferrite o un corretto instradamento a doppino intrecciato, minimizzando gli effetti antenna dal cablaggio di interconnessione

- Minimizzazione della corrente di modo comune attraverso un layout bilanciato, il posizionamento di condensatori a Y e una corretta progettazione del trasformatore, riducendo la radiazione in modalità antenna

- Test di pre-conformità in camere semi-anecoiche durante lo sviluppo, identificando e risolvendo i problemi di emissione prima dei test di conformità formali

Requisiti di immunità

- Protezione ESD utilizzando diodi TVS, tubi a scarica di gas o soppressori polimerici sulle interfacce esterne, prevenendo danni da scariche elettrostatiche

- Progettazione di immunità ai transitori che resiste a transitori veloci (EFT/burst secondo IEC 61000-4-4) comuni negli ambienti industriali con carichi induttivi

- Immunità alle sovratensioni che protegge contro le sovratensioni indotte da fulmini (IEC 61000-4-5) sulle interfacce di alimentazione e comunicazione in installazioni esposte

- Immunità RF che garantisce il funzionamento continuo senza interruzioni nonostante forti campi RF (IEC 61000-4-3) provenienti da trasmettitori vicini o apparecchiature industriali

- Immunità ai disturbi condotti che mantiene il funzionamento nonostante cali di tensione, interruzioni o armoniche sull'alimentazione (IEC 61000-4-11, -13, -17)

- Corretta messa a terra che previene anelli di massa, iniezione di rumore o rischi per la sicurezza, mantenendo le prestazioni EMC

Migliori pratiche di layout PCB

- Piani di massa e di alimentazione solidi che forniscono percorsi di ritorno a bassa impedenza e riducono le aree di anello, minimizzando le emissioni

- Posizionamento dei componenti che separa le sezioni rumorose (stadio di potenza a commutazione) dai circuiti sensibili (controllo, rilevamento) tramite spaziatura fisica e messa a terra

- Instradamento critico dei segnali utilizzando microstrip o stripline con impedenza controllata, mantenendo l'integrità del segnale e riducendo la radiazione

- Posizionamento e densità dei via che ottimizzano i percorsi di corrente di ritorno e minimizzano le antenne stub che contribuiscono alle emissioni irradiate

- Filtraggio e disaccoppiamento alle interfacce della scheda che prevengono l'ingresso o l'uscita di EMI tramite le connessioni di alimentazione e segnale

- Verifica delle regole di progettazione che convalida le distanze di isolamento, le distanze di fuga e le barriere di isolamento, mantenendo la sicurezza e supportando l'EMC

Test di conformità e convalida

- Test di pre-conformità durante lo sviluppo utilizzando sonde di campo vicino, sonde di corrente e analizzatori di spettro per identificare le aree problematiche

- Ottimizzazione della configurazione di test per minimizzare i problemi legati all'impianto, garantendo misurazioni rappresentative ed evitando guasti ai test dovuti ad artefatti di configurazione

- Test di conformità formali presso laboratori accreditati che generano i rapporti di prova richiesti per le certificazioni di prodotto e l'accesso al mercato

- Conformità agli standard internazionali a supporto delle vendite globali, inclusa la marcatura CE (Europa), FCC (USA), CCC (Cina) e altri requisiti regionali

- Documentazione della Dichiarazione di Conformità del produttore supportata da rapporti di prova, fascicoli tecnici e valutazioni dei rischi

- Sorveglianza post-vendita per mantenere la conformità nonostante modifiche di progettazione, obsolescenza dei componenti o nuovi requisiti normativi

Implementazione Conforme alla CEM

Integrando le considerazioni CEM in tutta la fase di progettazione, implementando strategie di filtraggio e schermatura comprovate e conducendo test di validazione approfonditi, APTPCB fornisce convertitori di potenza elevata che raggiungono la conformità normativa, supportando l'accesso al mercato globale e un funzionamento affidabile in ambienti industriali elettromagneticamente difficili.

Supporto per Diverse Applicazioni Industriali

I convertitori DC-DC ad alta potenza servono diverse applicazioni che spaziano dalle telecomunicazioni (infrastruttura 48V, stazioni base 5G) alla trazione ferroviaria (alimentazione ausiliaria 600-3000V), all'automazione industriale (azionamenti motore, PLC, robotica), alle energie rinnovabili (MPPT solare, accumulo di energia) e ai data center (distribuzione diretta 48V), richiedendo ottimizzazioni specifiche per l'applicazione in termini di intervallo di tensione, risposta ai transitori, funzionalità di protezione e specifiche ambientali.

APTPCB offre una produzione flessibile che supporta diverse esigenze applicative attraverso design configurabili e produzione scalabile.

Principali capacità di supporto applicativo

Infrastruttura di telecomunicazioni

- Convertitori con ingresso nominale 48V (intervallo operativo 36-75V) conformi agli standard dell'industria delle telecomunicazioni, con requisiti di tempo di mantenimento che supportano brevi interruzioni di corrente

- Opzioni di tensione di uscita (5V, 12V, 24V, 48V) per alimentare diverse apparecchiature, inclusi processori di banda base, amplificatori RF e apparecchiature di sito

- Elevata affidabilità e disponibilità con l'obiettivo di un uptime >99,999% attraverso configurazioni ridondanti, condivisione attiva della corrente e capacità hot-swap

- Configurazioni compatte per montaggio su rack da 19 pollici che massimizzano la densità di potenza in sale apparecchiature e armadi esterni con spazio limitato

- Intervallo di temperatura operativa (da -40°C a +65°C) resistendo ad ambienti esterni difficili e a rifugi per apparecchiature non climatizzati

- Integrazione della gestione di rete (SNMP, PMBus) che consente il monitoraggio e il controllo remoto all'interno dei sistemi di gestione delle telecomunicazioni Ferrovia e Trasporto

- Ampio intervallo di tensione in ingresso (400-1000VDC o 1500-3000VDC) per adattarsi alle variazioni dovute alla frenatura rigenerativa, alle cadute di tensione della catenaria o al funzionamento multi-sistema

- Costruzione robusta in grado di resistere a vibrazioni (IEC 61373), urti e condizioni ambientali difficili tipiche delle applicazioni ferroviarie

- Certificazioni di sicurezza (EN 50155, IRIS) che soddisfano i requisiti dell'industria ferroviaria per le apparecchiature elettroniche nel materiale rotabile

- Isolamento galvanico (4-6kV) che garantisce la sicurezza dei passeggeri separando i sistemi di trazione ad alta tensione dalle apparecchiature ausiliarie a bassa tensione

- Immunità ai transitori che gestisce la commutazione di carichi induttivi, l'arco del pantografo e la commutazione del motore di trazione senza interruzioni operative

- Lunga durata (oltre 30 anni) che corrisponde alla vita utile dei veicoli ferroviari, con comprovata affidabilità e manutenibilità

Automazione Industriale e Controllo di Processo

- Ingresso universale (85-265VAC o 100-800VDC) che si adatta a diversi standard di alimentazione industriali a livello globale senza modifiche

- Uscite regolate che alimentano PLC, I/O distribuiti, azionamenti motore, sensori e attuatori con tolleranza stretta (<±1%) e bassa ondulazione

- Supporto per protocolli industriali (Modbus, Profinet, EtherCAT) che integra il monitoraggio dell'alimentazione nelle reti di automazione di fabbrica

- Classificazioni per ambienti difficili (IP65, resistenza alla corrosione C3/C4) che resistono alle condizioni del pavimento della fabbrica con polvere, umidità, prodotti chimici e temperature estreme

- Classificazioni SIL (SIL 2/3) a supporto dei requisiti di sicurezza funzionale nelle industrie di processo e nelle macchine automatizzate

- Montaggio flessibile (su guida DIN, a pannello, su telaio) per adattarsi a vari design di contenitori industriali

Energie Rinnovabili e Accumulo

- Supporto dell'algoritmo MPPT per estrarre la massima potenza dai pannelli solari in condizioni di irraggiamento e temperatura variabili

- Ampio intervallo di tensione (ingresso 200-1000VDC) per stringhe solari ad alta tensione e banchi batteria in installazioni su larga scala

- Funzionamento bidirezionale a supporto della carica e scarica delle batterie nei sistemi di accumulo energetico

- Sincronizzazione con la rete per integrare la generazione rinnovabile con l'energia di rete, mantenendo la qualità dell'energia e la conformità ai codici di rete

- Certificazioni ambientali (IEC 62109, UL 1741) che soddisfano gli standard di sicurezza per il fotovoltaico e l'accumulo di energia

- Classificazioni per esterni (NEMA 3R/4) con rivestimento conforme e protezione ambientale per una durata di oltre 25 anni delle installazioni solari

Distribuzione dell'Energia nei Data Center

- Distribuzione diretta a 380V o 48V che riduce le fasi di conversione migliorando l'efficienza complessiva del data center (PUE)

- Elevata densità di potenza (>20W/in³) che minimizza il consumo di spazio rack massimizzando la densità dei server nei data center

- Configurazioni hot-swap e ridondanti (N+1, 2N) che garantiscono il funzionamento continuo nonostante i guasti dei convertitori in installazioni mission-critical

- Gestione digitale (PMBus, I²C) per il monitoraggio di efficienza, temperature e stato, integrabile nei sistemi di gestione dell'infrastruttura dei data center (DCIM)

- Ottimizzazione dell'efficienza (96-98%) che riduce i requisiti di raffreddamento e i costi operativi, fondamentale nei data center su larga scala

- Architetture scalabili che supportano architetture di alimentazione distribuita con tensioni di bus intermedie (12V, 48V) ottimizzando la regolazione point-of-load

Soluzioni ottimizzate per le applicazioni

Comprendendo le diverse esigenze applicative, implementando design flessibili e fornendo supporto ingegneristico durante lo sviluppo e la produzione, APTPCB consente ai produttori di apparecchiature di implementare soluzioni di convertitori DC-DC ad alta potenza ottimizzate nei mercati delle telecomunicazioni, dei trasporti, dell'industria, delle energie rinnovabili e dei data center in tutto il mondo.