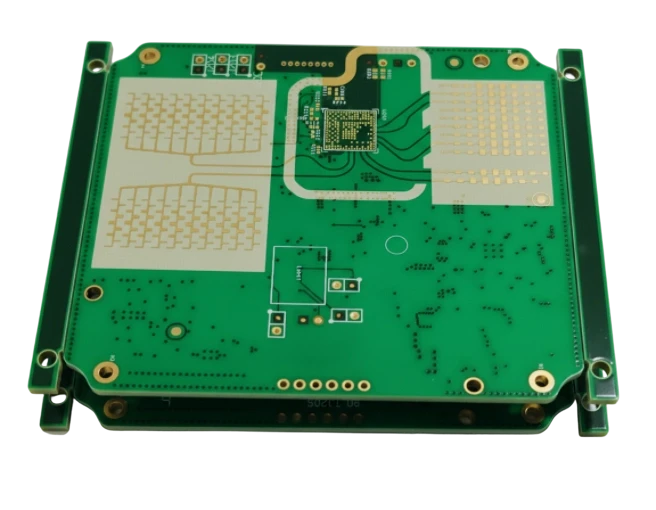

La rapida evoluzione delle reti 5G, dei radar automobilistici e delle comunicazioni satellitari ha posto la scheda modulo di beamforming ad alta velocità al centro dell'ingegneria RF moderna. A differenza dei circuiti stampati standard, questi moduli sono sistemi attivi e complessi responsabili dell'orientamento elettronico dei segnali wireless senza parti in movimento. Il raggiungimento della necessaria precisione di fase e integrità del segnale richiede un partner di produzione che comprenda la fisica dei materiali ad alta frequenza. Presso APTPCB (APTPCB PCB Factory), vediamo in prima persona quanto sia critica la fabbricazione precisa per questi moduli avanzati.

Questa guida copre l'intero ciclo di vita di una scheda modulo di beamforming ad alta velocità, dalla definizione iniziale e selezione dei materiali alle fasi di validazione finali richieste per la produzione di massa.

Punti Chiave

- Definizione: Una scheda modulo di beamforming ad alta velocità è un PCB specializzato che integra array di antenne e logica di sfasamento per orientare elettronicamente i segnali RF.

- Metrica Critica: La stabilità di fase è l'indicatore di prestazione più importante; anche piccole variazioni di incisione possono disturbare l'angolo del fascio.

- Strategia Materiale: Gli stackup ibridi (che mescolano FR4 con PTFE/Ceramica) sono standard per bilanciare costo e prestazioni RF.

- Rischio di Fabbricazione: La registrazione degli strati e la precisione della profondità di retro-foratura sono le principali cause di perdita di resa nella produzione in volume.

- Validazione: I test devono andare oltre la connettività elettrica standard per includere test RF funzionali e cicli termici.

- Assemblaggio: L'assemblaggio della scheda del modulo di beamforming richiede un posizionamento SMT di alta precisione per componenti bare die o flip-chip al fine di minimizzare l'induttanza parassita.

- Idea sbagliata: Un costo elevato non sempre equivale a prestazioni elevate; la sovraspecificazione dei materiali per gli strati digitali spreca budget senza migliorare la qualità del segnale RF.

Cosa significa realmente una scheda modulo di beamforming ad alta velocità (ambito e confini)

Per comprendere le sfide di produzione, dobbiamo prima definire l'ambito. Una scheda modulo di beamforming ad alta velocità non è semplicemente un supporto per i componenti; è una parte integrante del sistema di antenna. Nelle progettazioni RF tradizionali, l'antenna e la logica radio erano spesso separate. Nei moduli di beamforming, sono strettamente integrate, spesso sullo stesso substrato o all'interno di una struttura a sandwich multi-scheda.

La funzionalità principale

Il beamforming funziona manipolando la fase e l'ampiezza dei segnali emessi da più elementi dell'antenna. Interferendo costruttivamente con le onde, il modulo "orienta" il fascio verso un utente o un obiettivo specifico. Ciò richiede che il PCB mantenga un controllo eccezionale dell'impedenza e una coerenza di fase su tutti i canali.

Tipi di architetture

- Beamforming analogico: Lo spostamento di fase avviene nel dominio RF. Il PCB deve gestire segnali analogici ad alta frequenza con perdite minime.

- Beamforming digitale: Lo spostamento di fase avviene nella banda base digitale. Il PCB richiede un instradamento digitale ad altissima velocità (SerDes) accanto al front-end RF.

- Beamforming ibrido: Una combinazione di entrambi, comunemente usata nei sistemi MIMO massivi 5G mmWave. Questa è la progettazione di schede di moduli di beamforming più complessa da produrre a causa del mix di tipi di segnale.

Ambito di "Alta Velocità"

In questo contesto, "alta velocità" si riferisce a due aspetti distinti:

- Frequenza RF: Frequenze portanti che vanno da sub-6GHz fino a mmWave (24GHz, 77GHz, ecc.).

- Velocità dati: Le interfacce di controllo digitali (JESD204B/C, Ethernet) che operano a velocità multi-gigabit per alimentare gli IC di beamforming.

Metriche importanti per le schede di moduli di beamforming ad alta velocità (come valutare la qualità)

La costruzione di un modulo affidabile richiede il monitoraggio di metriche specifiche. I requisiti standard di classe IPC per PCB sono spesso insufficienti per le applicazioni RF.

| Metrica | Perché è importante | Intervallo tipico / Fattori | Come misurare |

|---|---|---|---|

| Stabilità di fase | Le variazioni nello spostamento di fase causano la deviazione del fascio (errori di puntamento) e la generazione di lobi laterali. | < ±5 gradi attraverso l'array. Influenzato dall'omogeneità del Dk. | Analizzatore di rete vettoriale (VNA) su coupon di prova. |

| Perdita di inserzione | Un'elevata perdita riduce la portata e aumenta il consumo energetico, generando più calore. | < 0,5 dB/pollice (dipendente dal materiale). Causato dalla rugosità del rame e dal Df. | Misurazione del parametro S (S21). |

| Tolleranza Dk (Costante Dielettrica) | Le variazioni di Dk modificano l'impedenza delle tracce e il ritardo di propagazione, compromettendo la precisione di fase. | ±0,05 o migliore per laminati RF di fascia alta. | Metodi di test IPC-TM-650 o risonatori ad anello. |

| Rugosità della superficie del rame | Il rame ruvido aumenta le perdite per effetto pelle alle alte frequenze (mmWave). | VLP (Very Low Profile) o HVLP (< 1µm Rz). | Profilometro o analisi SEM. |

| Registrazione strato-su-strato | Il disallineamento influisce sulle transizioni verticali (vias), causando discontinuità di impedenza. | < 3 mil (75µm) per progetti ad alta densità. | Ispezione a raggi X e micro-sezionamento. |

| Conducibilità termica | Gli amplificatori di potenza (PA) generano un calore immenso; una scarsa dissipazione porta alla deriva termica. | > 0,5 W/mK per il dielettrico; spesso è richiesto l'uso di un nucleo metallico o di monete. | Termografia sotto carico. |

| Intermodulazione Passiva (PIM) | Le non linearità nel PCB (rame arrugginito, saldatura scadente) creano interferenze. | < -150 dBc (critico per le stazioni base cellulari). | Tester PIM (IEC 62037). |

Come scegliere una scheda modulo Beamforming ad alta velocità: guida alla selezione per scenario (compromessi)

La scelta dell'architettura e dei materiali giusti è un atto di bilanciamento tra prestazioni, gestione termica e costi. Di seguito sono riportati scenari comuni e come scegliere la giusta configurazione della scheda modulo di beamforming ad alta velocità.

Scenario 1: Stazione Base 5G mmWave (28 GHz / 39 GHz)

- Priorità: Integrità del segnale e basse perdite.

- Compromesso: Costo elevato dei materiali vs. Efficienza energetica.

- Guida: Utilizzare uno stackup ibrido. Utilizzare materiali ad alte prestazioni a base di PTFE (come Rogers o Taconic) per gli strati RF superiori e FR4 standard ad alto Tg per gli strati digitali/di alimentazione sottostanti. Ciò riduce i costi rispetto a una scheda interamente in PTFE, mantenendo le prestazioni RF.

- Caratteristica chiave: Richiede tecniche di fabbricazione di PCB ad alta frequenza.

Scenario 2: Radar Automobilistico (77 GHz)

- Priorità: Affidabilità e sicurezza.

- Compromesso: Durabilità in ambienti estremi vs. Miniaturizzazione.

- Guida: I laminati di idrocarburi riempiti di ceramica sono preferiti al PTFE puro grazie alla migliore stabilità dimensionale e alla più facile lavorazione. Il design utilizza spesso "Antenna on Package" (AoP) o tracce molto corte verso gli elementi dell'antenna.

- Caratteristica chiave: Stretta aderenza agli standard di qualità automobilistici (IATF 16949).

Scenario 3: Comunicazione Satellitare (Terminali LEO)

- Priorità: Precisione di fase su ampi angoli.

- Compromesso: Grandi dimensioni della scheda vs. Controllo della deformazione.

- Guida: I grandi array sono soggetti a deformazioni durante il reflow. Scegliere materiali con un Coefficiente di Espansione Termica (CTE) corrispondente a quello del rame. Gli stackup simmetrici sono imprescindibili qui per prevenire l'incurvamento.

- Caratteristica chiave: Sono richiesti materiali a basso degassamento se la scheda è destinata al segmento spaziale.

Scenario 4: MIMO massivo sub-6GHz

- Priorità: Gestione termica e densità di integrazione.

- Compromesso: Dissipazione del calore vs. Numero di strati.

- Guida: Queste schede contengono molti componenti attivi. Un PCB con nucleo metallico o monete di rame incorporate sono spesso necessari per allontanare il calore dagli amplificatori di potenza. La perdita dielettrica è meno critica rispetto alle mmWave, quindi i materiali a perdita media (come Megtron 6) rappresentano un buon compromesso.

- Caratteristica chiave: La tecnologia HDI PCB è essenziale per instradare il numero massiccio di linee di controllo digitali.

Scenario 5: Dispositivi di Beamforming Portatili/Palmare

- Priorità: Dimensioni e peso (SWaP).

- Compromesso: Integrazione vs. Isolamento.

- Guida: Le soluzioni Rigid-Flex consentono di posizionare l'array di antenne in modo ottimale mentre la scheda logica si trova altrove. Tuttavia, la transizione flessibile deve essere perfettamente adattata in impedenza.

- Caratteristica chiave: I materiali polimerici a cristalli liquidi (LCP) flessibili offrono eccellenti prestazioni ad alta frequenza.

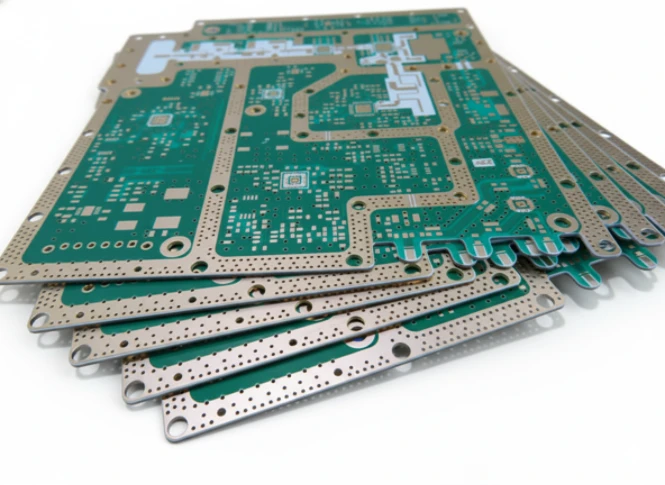

Scenario 6: Prototipo vs. Produzione di massa

- Priorità: Velocità vs. Resa.

- Compromesso: Disponibilità rapida vs. Ottimizzazione dei costi.

- Guida: Per i prototipi, attenersi ai materiali in stock anche se sono "sovra-specificati". Per la produzione di massa, collaborare con APTPCB per qualificare un materiale equivalente a costo inferiore che soddisfi i requisiti Dk/Df specifici del vostro progetto.

Punti di controllo per l'implementazione di schede modulo Beamforming ad alta velocità (dalla progettazione alla produzione)

Il passaggio da uno schema a una scheda fisica richiede un processo rigoroso. Utilizzare questa checklist per assicurarsi che la progettazione della scheda del modulo Beamforming sia producibile.

1. Definizione dello stackup e validazione del materiale

- Raccomandazione: Definire lo stackup prima del routing. Confermare la disponibilità del materiale con il fabbricante.

- Rischio: Progettare attorno a un materiale che ha un tempo di consegna di 20 settimane o è incompatibile con la laminazione sequenziale.

- Accettazione: Disegno dello stackup approvato dal fabbricante con tabelle di impedenza calcolate.

2. Compatibilità dei materiali ibridi

- Raccomandazione: Quando si mescolano laminati FR4 e ad alta frequenza, assicurarsi che i loro valori CTE (espansione sull'asse Z) siano compatibili per prevenire la delaminazione durante il reflow.

- Rischio: Separazione degli strati durante l'assemblaggio.

- Accettazione: Risultati del test di stress termico (solder float) su coupon di prova.

3. Larghezza delle tracce e controllo dell'impedenza

- Raccomandazione: Utilizzare una geometria che consenta tolleranze di incisione standard. Evitare tracce < 3 mil per le linee a impedenza controllata, se possibile, poiché le variazioni di incisione hanno un impatto percentuale maggiore sull'impedenza.

- Rischio: VSWR elevato e riflessione del segnale.

- Accettazione: Test TDR (riflettometria nel dominio del tempo) sui pannelli di produzione.

4. Messa a terra e schermatura tramite Via Fences

- Raccomandazione: Posizionare via di cucitura (via fences) lungo le linee RF per sopprimere la conversione di modo e isolare i canali. La spaziatura dovrebbe essere < λ/8 della frequenza più alta.

- Rischio: Diafonia tra i canali di beamforming, che degrada la definizione del fascio.

- Accettazione: Verifica tramite simulazione elettromagnetica e ispezione visiva dell'integrità delle via.

5. Selezione della finitura superficiale

- Raccomandazione: Utilizzare Immersion Silver o ENEPIG. Evitare HASL (troppo irregolare) e ENIG standard (il nichel è magnetico e dissipativo ad alte frequenze).

- Rischio: Aumento della perdita di inserzione e dell'intermodulazione passiva (PIM).

- Accettazione: Misurazione dello spessore della finitura superficiale (XRF).

6. Retro-foratura (Controlled Depth Drilling)

- Raccomandazione: Rimuovere i monconi di via (via stubs) sulle linee ad alta velocità. I monconi agiscono come antenne, causando risonanza e tacche di segnale.

- Rischio: Grave degrado del segnale a specifiche frequenze di risonanza.

- Accettazione: Analisi in micro-sezione per verificare che il residuo del moncone sia entro la tolleranza (solitamente < 10 mil).

7. Strategia di gestione termica

- Raccomandazione: Progettare via termiche sotto i pad PA. Considerare monete di rame incorporate per moduli ad alta potenza.

- Rischio: Il surriscaldamento porta a compressione del guadagno e deriva di fase.

- Accettazione: Simulazione termica e profilatura termica del prototipo.

8. Registrazione e fattori di scala

- Raccomandazione: I materiali ad alta frequenza si scalano in modo diverso rispetto all'FR4 durante la laminazione. Il fabbricante deve applicare fattori di scala precisi.

- Rischio: Disallineamento pad-foro, che causa rotture sui BGA a passo fine.

- Accettazione: Verifica a raggi X della registrazione degli strati interni.

9. Considerazioni sulla maschera di saldatura

- Raccomandazione: Rimuovere la maschera di saldatura dalle tracce RF ad alta frequenza (finestra della maschera di saldatura) o utilizzare una maschera LPI specializzata a bassa perdita. La maschera standard aggiunge perdite e altera l'impedenza.

- Rischio: Cambiamenti imprevedibili di Dk dovuti alla variazione dello spessore della maschera.

- Accettazione: Ispezione visiva rispetto ai file Gerber.

10. Pannellizzazione per l'assemblaggio

- Raccomandazione: Assicurarsi che il design del pannello supporti la rigidità necessaria per l'assemblaggio della scheda del modulo di beamforming. I nuclei RF sottili potrebbero richiedere un fissaggio o un bordo di scarto più spesso.

- Rischio: Deformazione della scheda durante il reflow SMT.

- Accettazione: Simulazione di deformazione o prova.

Errori comuni nelle schede modulo di beamforming ad alta velocità (e l'approccio corretto)

Anche gli ingegneri esperti possono incontrare difficoltà nel passaggio all'hardware di beamforming. Ecco le insidie comuni.

Errore 1: Trattare il PCB come un componente passivo

L'errore: Supporre che il PCB sia solo un connettore. Nel beamforming, il PCB è il filtro, l'accoppiatore e l'antenna. La soluzione: Simulare le tracce e i via del PCB in un software EM 3D (HFSS/CST) e trattare le tolleranze di fabbricazione del laminato come parte del proprio budget di errore.

Errore 2: Tolleranze eccessivamente specifiche

L'errore: Richiedere un controllo dell'impedenza di ±2% quando ±5% è sufficiente, o richiedere la Classe 3 per strati digitali non critici. La soluzione: Concentrare le tolleranze strette solo sugli strati RF. Una specifica eccessiva aumenta i costi e la perdita di resa senza aggiungere valore al sistema.

Errore 3: Ignorare la rugosità del rame

L'errore: Utilizzare rame ED (Electro-Deposited) standard per i progetti mmWave. La soluzione: Specificare rame VLP (Very Low Profile) o RA (Rolled Annealed). A 28 GHz+, la profondità di pelle è così superficiale che la corrente scorre attraverso le creste e le valli ruvide, aumentando significativamente la resistenza e la perdita.

Errore 4: Scarsa gestione del piano di riferimento

L'errore: Instradare tracce RF su interruzioni nel piano di massa o cambiare piani di riferimento senza via di cucitura vicine. La soluzione: Mantenere un riferimento di massa continuo. Se è necessario un cambio di strato, posizionare via di massa immediatamente adiacenti al via del segnale per fornire un percorso di corrente di ritorno.

Errore 5: Trascurare l'"effetto trama della fibra"

L'errore: Far passare coppie differenziali ad alta velocità parallelamente al motivo della trama del vetro del laminato. La soluzione: Ruotare il progetto di 10 gradi sul pannello (instradamento a zigzag) o utilizzare materiali in "vetro spalmato" per garantire una Dk costante lungo la lunghezza della traccia.

Errore 6: Revisione DFM inadeguata

L'errore: Invio di file in produzione senza un controllo DFM RF specifico. La soluzione: Coinvolgete APTPCB in anticipo. Verifichiamo i rapporti d'aspetto, i rischi di laminazione ibrida e le limitazioni di foratura specifiche per i materiali RF.

Domande frequenti (FAQ) sulla scheda modulo Beamforming ad alta velocità (costo, tempi di consegna, materiali, test, criteri di accettazione)

D: Qual è il principale fattore di costo per una scheda modulo Beamforming ad alta velocità? R: Il materiale laminato è il fattore principale. I materiali PTFE ad alta frequenza possono costare 5-10 volte il costo dell'FR4. Il secondo fattore è il numero di strati e il numero di cicli di laminazione sequenziale richiesti per le strutture HDI.

D: Come si confrontano i tempi di consegna con i PCB standard? R: I tempi di consegna sono generalmente più lunghi (3-5 settimane standard) perché i laminati ad alta frequenza spesso non sono disponibili in ogni combinazione di spessore e peso del rame. Gli stackup ibridi richiedono anche cicli di pressatura più complessi.

D: Posso usare FR4 standard per le schede beamforming 5G? R: Per frequenze inferiori a 6 GHz (ad esempio, 3,5 GHz), l'FR4 ad alte prestazioni (come Isola 370HR) potrebbe essere sufficiente. Tuttavia, per le onde millimetriche (24 GHz+), l'FR4 standard presenta troppe perdite e instabilità di Dk. È necessario utilizzare materiali RF specializzati.

D: Quali test specifici dovrei richiedere per l'accettazione? R: Oltre al test E standard (aperto/corto), richiedere coupon TDR (impedenza), misurazioni dei parametri S (perdita di inserzione) su strutture di test e test PIM se l'applicazione è ad alta potenza.

D: Come gestite l'"assemblaggio della scheda modulo Beamforming" di die nudi? A: Ciò richiede capacità di assemblaggio Wire Bonding o Flip Chip. La finitura superficiale del PCB deve essere compatibile (solitamente ENEPIG o Oro morbido) e la planarità deve essere strettamente controllata per garantire un incollaggio riuscito.

Q: Quali sono i criteri di accettazione per la retro-foratura? A: La lunghezza del moncone residuo è il criterio critico. Tipicamente, puntiamo a una lunghezza del moncone inferiore a 10 mil (0,25 mm). Questo viene verificato tramite micro-sezionamento di un coupon dal pannello di produzione.

Q: Perché il "vetro spalmato" (spread glass) è raccomandato per queste schede? A: La trama di vetro standard presenta lacune (aree ricche di resina) e fasci (aree ricche di vetro). I segnali ad alta velocità che viaggiano su queste variazioni subiscono un jitter di fase. Il vetro spalmato minimizza queste lacune, fornendo un ambiente Dk omogeneo.

Q: Come specifico lo stackup per un preventivo? A: Fornire le frequenze target, i valori di impedenza richiesti (ad esempio, 50Ω SE, 100Ω Diff) e i produttori di materiali preferiti. In alternativa, fornire il numero di strati e lasciare che il fabbricante proponga uno stackup ibrido valido.

Risorse per schede modulo Beamforming ad alta velocità (pagine e strumenti correlati)

Per assistervi ulteriormente nel vostro processo di progettazione e approvvigionamento, utilizzate queste risorse:

- Selezione dei materiali: Esplorate le nostre opzioni di materiali RF/Microonde per trovare il giusto equilibrio tra Dk e costo.

- Linee guida di progettazione: Esaminate le nostre Linee guida DFM per assicurarvi che il vostro layout sia pronto per la produzione.

- Pianificazione dell'impedenza: Utilizzate il nostro Calcolatore di impedenza per una stima iniziale dello stackup.

- Specifiche dell'antenna: Scoprite di più sulle capacità di produzione di PCB per antenne.

Glossario della scheda modulo di beamforming ad alta velocità (termini chiave)

| Termine | Definizione |

|---|---|

| Array a fasi | Un array di antenne che crea un fascio di onde radio che può essere orientato elettronicamente per puntare in diverse direzioni. |

| MIMO (Multiple Input Multiple Output) | Una tecnologia che utilizza più trasmettitori e ricevitori per trasferire più dati contemporaneamente. |

| Stackup ibrido | Una stratificazione di strati PCB che utilizza materiali diversi (ad esempio, FR4 e PTFE) per ottimizzare costi e prestazioni. |

| Dk (Costante dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica in un campo elettrico; influisce sulla velocità del segnale e sull'impedenza. |

| Df (Fattore di dissipazione) | Una misura del tasso di perdita di potenza del segnale elettrico mentre attraversa il materiale dielettrico. |

| Effetto pelle | La tendenza della corrente alternata ad alta frequenza a distribuirsi all'interno del conduttore in modo che la densità di corrente sia maggiore vicino alla superficie. |

| Retro-foratura | Il processo di foratura della porzione inutilizzata di un foro passante placcato (stub via) per ridurre la riflessione del segnale. |

| CTE (Coefficiente di Dilatazione Termica) | La velocità con cui un materiale si espande con il calore. La disomogeneità tra rame e dielettrico causa problemi di affidabilità. |

| SerDes | Serializzatore/Deserializzatore; blocchi di comunicazione ad alta velocità utilizzati per convertire dati paralleli in dati seriali per la trasmissione. |

| PIM (Intermodulazione Passiva) | Distorsione del segnale causata da non linearità nei componenti passivi (come il rame del PCB o i giunti di saldatura). |

| ENEPIG | Nichel Chimico Palladio Chimico Oro ad Immersione; una finitura superficiale universale buona per la saldatura e il wire bonding. |

| Deviazione del fascio | Un cambiamento nell'angolo di orientamento del fascio in funzione della frequenza, spesso causato da errori di fase nel PCB. |

Conclusionee: prossimi passi per la scheda modulo di Beamforming ad alta velocità

Il successo nel dispiegamento di una scheda modulo di Beamforming ad alta velocità richiede più di un semplice buon schema; richiede un approccio olistico ai materiali, allo stackup e alle tolleranze di produzione. Man mano che le frequenze aumentano e le densità di integrazione crescono, il margine di errore svanisce.

Sia che stiate prototipando un nuovo sistema radar o scalando una stazione base 5G, la chiave del successo risiede nella collaborazione precoce. Affrontando la compatibilità dei materiali, le strategie termiche e i controlli DFM durante la fase di progettazione, eviterete costosi respins e garantirete che il vostro prodotto funzioni come simulato. Pronto ad andare avanti? Quando richiedete un preventivo o una revisione DFM da APTPCB, fornite:

- File Gerber: Inclusi tutti gli strati di rame, i file di foratura e il contorno.

- Requisiti di stackup: Materiali preferiti (o requisiti elettrici se volete che proponiamo uno stackup).

- Specifiche di impedenza: Ohm target e larghezze delle tracce.

- Gamma di frequenza: La frequenza operativa ci aiuta a convalidare le scelte dei materiali.

- Requisiti speciali: Controforatura, placcatura dei bordi o esigenze specifiche di rugosità superficiale.

Contattate il nostro team di ingegneri oggi stesso per assicurarvi che il vostro progetto di beamforming sia costruito per velocità e affidabilità.