Indice dei contenuti

- Il Contesto: Cosa Rende Difficile la Certificazione PCB Audio Hires

- Le Tecnologie Fondamentali (Cosa lo fa funzionare davvero)

- Vista dell'Ecosistema: Schede / Interfacce / Passaggi di Produzione Correlati

- Confronto: Opzioni Comuni e Cosa Si Guadagna / Perde

- Pilastri di Affidabilità e Prestazioni (Segnale / Alimentazione / Termico / Controllo di Processo)

- Il Futuro: Dove Sta Andando (Materiali, Integrazione, IA/Automazione)

- Richiedi un Preventivo / Revisione DFM per PCB di Certificazione Audio Hires (Cosa Inviare)

- Conclusione "Buono" in questo contesto è definito dall'invisibilità. Il PCB dovrebbe contribuire a zero colorazione, diafonia trascurabile e stabilità termica assoluta sotto carico. Raggiungere questo obiettivo richiede un approccio olistico in cui la progettazione dello stack-up, la selezione dei materiali e la precisione dell'assemblaggio convergono per creare una base elettricamente silenziosa per l'elettronica sensibile.

Punti salienti

- L'integrità del segnale è fisica: Come la geometria delle tracce e l'impilamento degli strati influenzano direttamente la distorsione armonica totale (THD) e il rapporto segnale-rumore (SNR).

- Il paradosso della messa a terra: Perché la messa a terra a stella non è sempre la risposta nei progetti misti ad alta risoluzione.

- Impatto dei materiali: Il ruolo della trama del vetro e delle proprietà della resina nel prevenire effetti microfonici e perdite dielettriche.

- Precisione di produzione: Come APTPCB (APTPCB PCB Factory) controlla l'incisione e la placcatura per garantire un'impedenza costante per flussi audio digitali ad alta velocità (I2S, USB).

Il Contesto: Cosa rende impegnativi i PCB per la certificazione audio Hires

La progettazione per l'audio ad alta risoluzione è ingannevolmente difficile perché si trova all'intersezione tra segnali analogici sensibili ed elaborazione digitale aggressiva ad alta velocità. In passato, le apparecchiature audio erano ingombranti, consentendo agli ingegneri di separare fisicamente l'alimentatore rumoroso dalla delicata sezione del preamplificatore con centimetri d'aria. Oggi, le moderne aspettative dei consumatori richiedono dispositivi compatti ed eleganti — soundbar, DAC portatili e auricolari wireless — dove questi distinti blocchi di circuiti devono coesistere su un'unica scheda ad alta densità.

La sfida è duplice: banda passante e gamma dinamica. L'audio standard si ferma a 20kHz, ma la certificazione Hi-Res richiede linearità ben oltre i 40kHz. A queste frequenze, le tracce del PCB iniziano ad agire meno come semplici fili e più come linee di trasmissione, suscettibili all'effetto pelle e all'assorbimento dielettrico. Inoltre, la gamma dinamica dell'audio a 24-bit implica un rumore di fondo teorico di -144dB. In realtà, raggiungere anche -120dB richiede un layout del PCB immune alle EMI esterne e al rumore di commutazione interno delle linee di alimentazione.

La pressione dei costi aggiunge un altro livello di complessità. Mentre i marchi boutique per audiofili potrebbero permettersi substrati ceramici esotici, i dispositivi di massa che cercano la certificazione devono ottenere prestazioni simili utilizzando materiali FR4 standard. Ciò costringe gli ingegneri a fare affidamento su tecniche di layout superiori e controlli di produzione precisi piuttosto che forzare il problema con materiali costosi.

Le Tecnologie Fondamentali (Cosa lo fa effettivamente funzionare)

Per superare la certificazione, il PCB deve fungere da fortezza per il segnale audio. Diverse tecnologie fondamentali e filosofie di progettazione lo rendono possibile.

Stack-up ottimizzato dei layer e messa a terra: La base di qualsiasi scheda audio silenziosa è lo stack-up del PCB. In una progettazione a 4 o 6 layer, dedicare piani interni alla massa e all'alimentazione fornisce un percorso di ritorno a bassa impedenza per le correnti. Tuttavia, non basta semplicemente versare rame. I progettisti impiegano spesso "piani divisi" per separare la massa digitale "sporca" (corrente di ritorno dal DSP o dal modulo WiFi) dalla massa analogica "pulita" (riferimento per DAC e Op-Amp), unendole in un unico punto "a stella" vicino all'alimentatore per evitare che il rumore digitale moduli la tensione di riferimento analogica.

Selezione della finitura superficiale: L'interfaccia tra il componente e la scheda è importante. Per l'audio ad alta risoluzione, le finiture superficiali del PCB come ENIG (Nickel Chimico Oro per Immersione) sono preferite rispetto a HASL (Livellamento a Stagno ad Aria Calda). ENIG fornisce una superficie perfettamente piana per componenti a passo fine come i DAC BGA e garantisce una resistenza di contatto costante nel tempo, fondamentale per mantenere le caratteristiche di bassa distorsione richieste per la certificazione.

Gestione termica e peso del rame: Alta risoluzione spesso significa alta potenza, specialmente negli stadi di amplificazione di Classe D. Quando i componenti si scaldano, le loro caratteristiche elettriche variano, introducendo potenzialmente distorsioni. L'uso della tecnologia PCB in rame pesante (rame da 2oz o 3oz) aiuta a diffondere il calore lateralmente sulla scheda, riducendo i punti caldi senza la necessità di ingombranti dissipatori di calore. Questa stabilità termica garantisce che l'amplificatore operi nella sua regione lineare, preservando la fedeltà audio.

Schermatura EMI e Via Stitching: Per proteggere il segnale analogico dalle interferenze RF esterne (come segnali WiFi o Bluetooth sulla stessa scheda), gli ingegneri utilizzano il "via stitching" o "recinzioni" – file di via di massa che collegano i piani di massa superiore e inferiore per creare una gabbia di Faraday attorno alle tracce sensibili. Ciò è essenziale per superare la parte EMI della certificazione mantenendo un basso rumore di fondo.

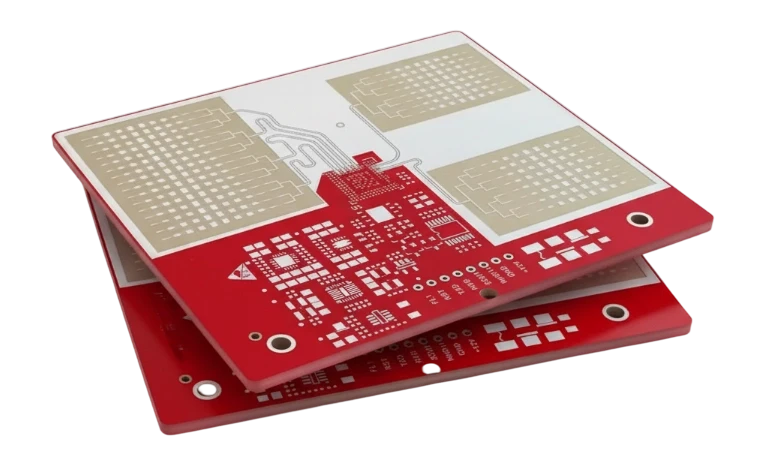

Vista dell'ecosistema: Schede / Interfacce / Passaggi di produzione correlati

Un PCB certificato audio ad alta risoluzione raramente opera in isolamento. È solitamente il cuore di un ecosistema più ampio che coinvolge la gestione dell'alimentazione, l'interfaccia utente e i moduli di connettività.

L'interazione con l'alimentazione: Il PCB audio più pulito fallirà se alimentato da un'alimentazione rumorosa. Spesso, la scheda audio principale si collega a un'unità di alimentazione separata (PSU) o dispone di un regolatore switching integrato. Il layout deve tenere conto della frequenza di switching del regolatore. Se lo switcher opera a 100 kHz, le sue armoniche possono penetrare nella banda audio se non adeguatamente filtrate. Vediamo spesso progetti che utilizzano la tecnologia PCB con nucleo metallico per la sezione PSU per gestire il calore e fornire schermatura, collegata alla scheda audio principale tramite header schermati.

Interfacce digitali e impedenza: L'audio Hi-Res entra nella scheda digitalmente tramite USB, ottico o HDMI. Queste sono coppie differenziali ad alta velocità che richiedono un rigoroso controllo dell'impedenza (ad esempio, 90 ohm per USB). Se il processo di produzione varia la larghezza del tracciato o lo spessore dielettrico, si verificano disadattamenti di impedenza, causando jitter. Mentre il jitter è un errore di temporizzazione digitale, nel processo di conversione D/A si manifesta come distorsione udibile. Pertanto, il processo di fabbricazione dei PCB deve essere strettamente controllato per garantire che queste linee digitali rientrino nella tolleranza.

Pulizia dell'assemblaggio: La fase PCBA è fondamentale. I residui di flussante lasciati sulla scheda dopo la saldatura possono essere leggermente conduttivi e igroscopici (assorbendo umidità). Nei circuiti analogici ad alta impedenza, questa corrente di dispersione può creare rumori crepitanti o offset CC che rovinano la gamma dinamica. Le schede audio di fascia alta richiedono spesso processi di lavaggio specializzati e test di contaminazione ionica per garantire che il substrato sia chimicamente pulito prima del rivestimento conforme.

Confronto: Opzioni comuni e cosa si guadagna / perde

Nella specifica di un PCB per l'audio Hi-Res, gli ingegneri devono affrontare diversi compromessi. È meglio utilizzare un materiale FR4 standard per risparmiare sui costi o passare a un laminato ad alta frequenza? La scheda dovrebbe essere a 2 strati per semplificare l'assemblaggio o a 4+ strati per migliorare la schermatura?

La seguente matrice delinea come queste scelte tecniche si traducono in risultati pratici per la certificazione e le prestazioni.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| FR4 standard vs. Materiale ad alta velocità (es. Rogers/Isola) | L'FR4 standard è conveniente ma ha una maggiore perdita dielettrica (Df), che può attenuare leggermente le armoniche ad alta frequenza. I materiali ad alta velocità preservano l'integrità del segnale per frequenze di campionamento >192 kHz, ma aumentano significativamente il costo della distinta base. |

| Stack-up a 2 strati vs. 4 strati | Le schede a 2 strati lottano con loop di massa ed EMI, rendendo difficile un SNR di -100 dB. Le schede a 4 strati consentono piani di massa dedicati, riducendo drasticamente il rumore di fondo e semplificando la conformità alla certificazione. |

| Finitura superficiale HASL vs. ENIG | L'HASL è irregolare e può causare un cattivo alloggiamento per i processori audio a passo fine. L'ENIG offre una superficie piana e resistente all'ossidazione, garantendo giunti di saldatura affidabili e una resistenza di contatto costante per anni. |

| Rame spesso (2oz+) vs. Standard (1oz) | Il rame spesso abbassa la resistenza delle tracce (migliorando il fattore di smorzamento) e aiuta la dissipazione termica per gli amplificatori, ma limita la capacità di routing a passo fine per le linee di controllo digitali. |

Pilastri di affidabilità e prestazioni (Segnale / Potenza / Termico / Controllo di processo)

L'affidabilità in ambito audio non riguarda solo il fatto che la scheda non si rompa; riguarda il fatto che la scheda suoni allo stesso modo nell'Anno 5 come nell'Anno 1.

Integrità del segnale e diafonia: In un ambiente multicanale (come un ricevitore surround 7.1), la diafonia tra i canali distrugge l'immagine stereo. Ciò è spesso causato dall'accoppiamento capacitivo tra tracce parallele. In APTPCB, raccomandiamo regole di spaziatura rigorose — spesso "3W" (tre volte la larghezza della traccia) — tra linee digitali aggressive e ingressi analogici sensibili. Inoltre, le coppie differenziali per i dati audio devono essere abbinate in lunghezza per prevenire sfasamenti.

Cicli termici e stress meccanico: Le apparecchiature audio, in particolare gli amplificatori, sono soggette a significativi cicli termici. Un dispositivo può passare dalla temperatura ambiente a 60°C durante la riproduzione di un film e poi tornare indietro. Questa espansione e contrazione sollecita i giunti di saldatura e i via del PCB. L'uso di materiale PCB ad alta Tg (Temperatura di transizione vetrosa >170°C) assicura che la scheda si espanda a una velocità simile a quella del rame, prevenendo crepe nei via che causerebbero perdite di segnale intermittenti, un incubo per qualsiasi audiofilo.

Rete di distribuzione dell'alimentazione (PDN): Un'alimentazione "rigida" è fondamentale per la risposta transitoria (la capacità di riprodurre un colpo di batteria improvviso). Le tracce del PCB che collegano i condensatori bulk ai chip dell'amplificatore devono avere un'induttanza minima. Vengono utilizzate ampie aree di rame (pours) e più via in parallelo per ridurre questa impedenza. Se l'impedenza del PDN è troppo alta, le linee di tensione cederanno durante le note di basso, causando una risposta fangosa alle basse frequenze.

Test e verifica: La verifica va oltre i test elettrici standard. Per le schede Hi-Res, la verifica della qualità prevede il controllo di micro-cortocircuiti che potrebbero non causare un guasto completo ma introdurre rumore. L'ispezione ottica automatizzata (AOI) è standard, ma i test funzionali spesso comportano l'esecuzione di un tono di test attraverso la scheda assemblata e la misurazione dell'uscita su un analizzatore audio per rilevare difetti legati all'assemblaggio prima che l'unità sia completamente imballata.

Il Futuro: Dove stiamo andando (Materiali, Integrazione, IA/Automazione)

La definizione di "High Resolution" si sta evolvendo. Stiamo passando da componenti cablati e pesanti a soluzioni audio wireless, integrate e intelligenti. Questo cambiamento richiede PCB in grado di gestire frequenze RF (per WiFi 7 e Bluetooth LE Audio) accanto a segnali analogici puri.

Traiettoria delle prestazioni quinquennali (Illustrativa)

| Metrica di prestazione | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Latenza Audio Wireless | ~30-100ms (Bluetooth) | <5ms (Ultra-Wideband / WiFi 7) | Richiede PCB con un controllo di impedenza RF più stretto e stack-up di materiali misti (ibrido FR4 + Rogers). |

| Densità di Integrazione | DAC + Amp + DSP Discreti | SoC Audio Intelligenti a Chip Singolo | I PCB avranno bisogno della tecnologia HDI (High Density Interconnect) per instradare SoC a passo fine senza aumentare le dimensioni della scheda. |

| Efficienza Energetica | 85-90% (Classe D) | 95%+ (Classe D basata su GaN) | Gli switch al nitruro di gallio (GaN) commutano più velocemente, richiedendo PCB con induttanza parassita estremamente bassa per prevenire oscillazioni. |

Richiedi un preventivo / Revisione DFM per PCB di certificazione audio Hires (Cosa inviare)

Quando sei pronto per passare dal prototipo alla produzione, o se hai bisogno di una revisione DFM per assicurarti che il tuo layout superi la certificazione, fornire i dati giusti è fondamentale. In APTPCB, analizziamo i tuoi file non solo per la producibilità, ma anche per i rischi di integrità del segnale.

- File Gerber (RS-274X): Includere tutti gli strati di rame, la maschera di saldatura, la serigrafia e i file di foratura.

- Requisiti di Stack-up: Indicare esplicitamente il materiale dielettrico (ad esempio, Isola 370HR) e lo spessore dello strato richiesto per il controllo dell'impedenza.

- Note sull'impedenza: Evidenziare le reti critiche (ad esempio, "USB D+/D- 90Ω diff", "MCLK 50Ω single-ended").

- Finitura superficiale: Specificare ENIG o Oro Duro per le dita di contatto, se applicabile.

- Peso del rame: Specificare se sono necessarie 2oz o più per gli stadi di potenza.

- Quantità: Prototipo (5-10 pezzi) vs. obiettivi di produzione di massa.

- Requisiti speciali: Menzionare se sono richiesti "Test di contaminazione ionica" o standard di pulizia specifici per la fase di assemblaggio.

Conclusionee

Ottenere il badge "Hi-Res Audio" è una pietra miliare che segnala qualità al consumatore, ma il viaggio è lastricato di problemi di fisica. Una hires audio certification pcb è il risultato dell'equilibrio tra la velocità aggressiva dell'elaborazione digitale moderna e la natura delicata delle forme d'onda analogiche. Richiede un approccio disciplinato alla messa a terra, alla scienza dei materiali e alla coerenza produttiva. Sia che stiate costruendo uno streamer audiophile di punta o uno smart speaker per il mercato di massa, il PCB è il palcoscenico su cui si esibisce il vostro audio. Collaborando con un produttore come APTPCB che comprende le sfumature della progettazione a basso rumore e della fabbricazione di precisione, vi assicurate che l'unica cosa che l'utente finale sente sia la musica, esattamente come inteso dall'artista.