L'interpretazione di un rapporto TDR (Time Domain Reflectometry) è la fase di verifica finale tra un circuito stampato (PCB) fabbricato e un sistema funzionale ad alta velocità. Per gli acquirenti tecnici e gli ingegneri della qualità, questo rapporto funge da certificato di conformità, confermando che i processi fisici di impilamento e incisione hanno soddisfatto i rigorosi requisiti di integrità del segnale definiti nella fase di progettazione.

In evidenza

- Cosa specificare in anticipo (dati, stackup, materiali, test).

- Principali rischi e segnali di individuazione precoce.

- Piano di validazione e criteri pass/fail.

- Lista di controllo per la qualificazione dei fornitori e input della richiesta di offerta.

Punti chiave

- Cosa specificare in anticipo (dati, stackup, materiali, test).

- Principali rischi e segnali di individuazione precoce.

- Piano di validazione e criteri pass/fail.

- Lista di controllo per la qualificazione dei fornitori e input della richiesta di offerta.

- Tolleranza standard: la maggior parte dei PCB rigidi standard ha una tolleranza di impedenza pari a $\pm$10%; un controllo più rigoroso (Classe 3 o alta velocità) spesso richiede $...

- Il concetto di coupon: il test TDR è distruttivo per i test pad; pertanto, i produttori testano un "coupon" (un circuito replica sul pannello...

- L'artefatto "Lancio": i primi 200–500 picosecondi (ps) del grafico rappresentano la sonda che si collega al coupon e dovrebbero essere ignorati...

In evidenza

- Tolleranza standard: La maggior parte dei PCB rigidi standard ha come obiettivo la tolleranza di impedenza $\pm$10%; un controllo più rigoroso (Classe 3 o alta velocità) spesso richiede $\pm$5%.

- Il concetto di coupon: il test TDR è distruttivo per i test pad; pertanto, i produttori testano un "coupon" (un circuito replica sul bordo del pannello) anziché la scheda live.

- L'artefatto di "lancio": I primi 200–500 picosecondi (ps) del grafico rappresentano la sonda che si collega al coupon e devono essere ignorati durante la lettura del valore di impedenza.

- Zona di misurazione: la finestra di misurazione valida è il "altopiano" piatto al centro del grafico, che in genere rappresenta da 3 a 6 pollici di lunghezza della traccia.

- Fattori ambientali: La temperatura e l'umidità possono modificare i valori di impedenza di 1–2 Ohm; garantire che i test avvengano in un ambiente controllato.

- Correlazione: Un tagliando superato garantisce che il processo è stato corretto, ma errori di progettazione (ad esempio, piani di riferimento mancanti sulla scheda effettiva) possono comunque causare guasti al sistema.

- Suggerimento per la convalida: verificare sempre che la larghezza della traccia sul coupon fisico corrisponda al report della sezione trasversale per garantire che i dati TDR siano autentici.

Contenuto

- Ambito, contesto decisionale e criteri di successo

- Specifiche da definire in anticipo (prima dell'impegno)

- Rischi principali (cause principali, rilevamento precoce, prevenzione)

- Convalida e accettazione (test e criteri di superamento)

- Lista di controllo della qualificazione del fornitore (RFQ, audit, tracciabilità)

- Come scegliere (compromessi e regole decisionali)

- FAQ (costi, tempi di consegna, file DFM, materiali, test)

- Glossario (Termini chiave)

Ambito, contesto decisionale e criteri di successo

Quando si acquista un PCB a impedenza controllata, il rapporto TDR non è solo una formalità; è il punto dati primario che dimostra che la scheda funzionerà con frequenza. Questo playbook copre l'interpretazione di questi report per i circuiti rigidi, flessibili e rigido-flessibili.

Criteri di successo

Per considerare positiva la convalida TDR, è necessario soddisfare i seguenti parametri:

- Conformità dell'impedenza: tutte le linee testate rientrano nella tolleranza specificata (ad esempio, 50 $\Omega$ $\pm$5 $\Omega$).

- Stabilità della forma d'onda: la traccia TDR mostra un plateau di impedenza stabile senza picchi induttivi significativi o cali capacitivi superiori a 2–3 $\Omega$ all'interno della regione del test.

- Capacità di processo: per la produzione in volume, il Cpk (indice di capacità di processo) per l'impedenza dovrebbe essere $\ge$ 1,33, indicando una produzione statisticamente stabile.

Casi limite

- Tracce brevi: Tracce più corte di 1,5 pollici sono difficili da misurare con precisione con le sonde TDR standard a causa del riflesso di "lancio" che maschera la lettura.

- Materiali ad alte perdite: Su FR4 standard, le tracce lunghe possono mostrare una pendenza verso l'alto dell'impedenza a causa della resistenza CC e della perdita dielettrica; ciò richiede una specifica "correzione della pendenza" o metodo di interpretazione.

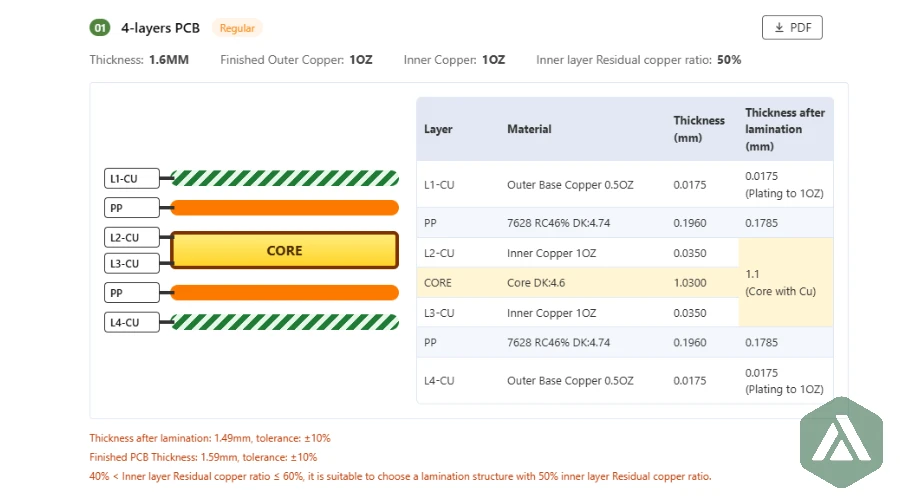

Specifiche da definire in anticipo (prima dell'impegno)

Un rapporto TDR leggibile inizia con un chiaro disegno di fabbricazione. Se i requisiti sono ambigui, il produttore può utilizzare un approccio basato sul "massimo sforzo" che supera i controlli interni ma non soddisfa i requisiti di sistema.

Note critiche sulla fabbricazione

Includi questi requisiti specifici nella tua richiesta di offerta e nel disegno Fab:

- Modelli di impedenza: elenca chiaramente ogni linea controllata (ad esempio, "Livello 1, 50 Ohm SE, larghezza 5 mil").

- Frequenza di test/Tempo di salita: Specificare il tempo di salita per l'impulso TDR. Lo standard è spesso 200ps o 500ps. Per applicazioni ad alta velocità (25 Gbps+), richiedere un tempo di salita più veloce (ad esempio, 35ps).

- Progettazione coupon: obbligo di progettare i coupon in base alle linee guida IPC-2221 e di rimanere attaccati al pannello fino all'ispezione finale.

- Materiali dielettrici: specificare l'esatta famiglia di materiali (ad esempio, Isola PCB o Rogers) per fissare la costante dielettrica (Dk).

- Piani di riferimento: indica esplicitamente quali strati sono riferimenti al suolo. L'ambiguità qui è la causa numero 1 degli errori di stackup.

Tabella dei parametri chiave

| Parametro | Specifiche standard | Specifiche ad alte prestazioni | Perché è importante |

|---|---|---|---|

| Tolleranza di impedenza | $\pm$10% | $\pm$5% | Determina il margine di riflessione del segnale. |

| Tolleranza larghezza traccia | $\pm$20% | $\pm$10% o $\pm$0,5 milioni | Le variazioni di incisione alterano direttamente l'impedenza. |

| Altezza dielettrica | $\pm$10% | $\pm$5% | La distanza dal piano terra è il driver di impedenza più potente. |

| Spessore rame | Classe IPC 2 | Classe IPC 3 | Lo spessore della placcatura influisce sulla velocità di propagazione del segnale. |

| Coupon di prova | Standard del fornitore | IPC-2221 Tipo Z | Garantisce che il veicolo di prova corrisponda alla geometria del PCB. |

| Tempo di salita TDR | <200ps | <50ps | Un tempo di salita più veloce rivela discontinuità più piccole. |

| Tolleranza Dk | $\pm$5% | $\pm$2% | La consistenza del materiale garantisce la ripetibilità da lotto a lotto. |

| Contenuto di umidità | < 0,2% | < 0,1% | L'assorbimento d'acqua abbassa l'impedenza (acqua Dk $\circa$ 80). |

Rischi principali (cause profonde, diagnosi precoce, prevenzione)

Per comprendere come leggere i dati del rapporto TDR del coupon di impedenza è necessario riconoscere l'aspetto del guasto. La maggior parte dei guasti deriva da deviazioni fisiche della produzione.

1. Over-etching (alta impedenza)

- Causa principale: il mordenzante chimico ha rimosso troppo rame, rendendo la traccia più stretta del previsto. Una riduzione di 0,5 mil dell'ampiezza può aumentare l'impedenza di 2–4 Ohm.

- Rilevazione precoce: il grafico TDR mostra una linea piatta, ma è costantemente sopra il valore target (ad esempio, in bilico a 58 $\Omega$ per un target di 50 $\Omega$).

- Prevenzione: Implementa controlli rigorosi del processo di fabbricazione PCB e utilizza la "compensazione dell'incisione" sulla grafica (rigonfiamento delle tracce di 0,5–1,0 mil).

2. Variazione dello spessore del preimpregnato (bassa impedenza)

- Causa principale: Durante la laminazione, la resina fuoriesce più del previsto, riducendo la distanza tra la traccia e il piano di riferimento.

- Rilevazione precoce: il grafico TDR è stabile ma costantemente al di sotto del target.

- Prevenzione: utilizzare prepreg "a basso flusso" o verificare i parametri del ciclo di stampa accumulo PCB.

3. Discontinuità di impedenza (il "calo")

- Causa principale: aumenti di capacità localizzati, spesso causati da un via stub, da un pad di un componente o da una modifica del piano di riferimento (ad esempio, attraversamento di un piano diviso).

- Rilevazione precoce: un forte picco verso il basso nella forma d'onda TDR.

- Prevenzione: garantire percorsi di ritorno continui nella progettazione. Per il produttore, assicurarsi che la placcatura sia uniforme.

4. Effetto tessuto in fibra

- Causa principale: Nel vetro a trama larga (come lo stile 106 o 1080), una traccia può scorrere sopra un fascio di vetro (alto Dk) e poi sopra uno spazio di resina (basso Dk).

- Rilevazione precoce: la linea TDR appare "ondulata" o periodica anziché piatta.

- Prevenzione: utilizzare spread glass FR4 o il percorso a zigzag per le linee critiche ad alta velocità.

5. Mancata corrispondenza tra cedola e scheda

- Causa principale: il design del coupon non corrisponde alla geometria effettiva della scheda (ad esempio, diversa distanza dal terreno).

- Rilevazione anticipata: il coupon viene superato, ma la scheda vera e propria non supera il test funzionale.

- Prevenzione: eseguire un'analisi "microsezione" sul PCB reale per verificare che corrisponda alla geometria del coupon.

6. Assorbimento dell'umidità

- Causa principale: Il PCB ha assorbito umidità dall'aria prima del test.

- Rilevazione precoce: L'impedenza risulta generalmente inferiore al previsto su tutti i livelli.

- Prevenzione: cuocere le tavole prima del test e conservarle in sacchetti sottovuoto.

7. Problemi di contatto con la sonda

- Causa principale: Sonde sporche o scarsa pressione di contatto sul tampone di test.

- Rilevazione precoce: La sezione "lancio" del grafico è rumorosa o mostra un massiccio picco induttivo (>10 $\Omega$).

- Prevenzione: pulire regolarmente le sonde e utilizzare macchine TDR automatizzate (ad esempio Polar Atlas).

8. Vuoti di laminazione

- Causa principale: L'aria intrappolata tra gli strati modifica il Dk effettivo (Dk dell'aria = 1,0).

- Rilevazione precoce: Picchi improvvisi e imprevedibili di impedenza; spesso accompagnato da delaminazione.

- Prevenzione: Ottimizza la pressione di laminazione sottovuoto e il tempo di permanenza.

Convalida e accettazione (test e criteri di superamento)

Quando ricevi il rapporto TDR, non cercare solo il timbro "PASS". Analizzare i dati della forma d'onda.

Anatomia di una forma d'onda TDR

- Regione 1: Il lancio (0 – 0,5 ns): Questo è il cavo e la sonda che si collegano al coupon. Vedrai un disturbo. Ignora questo.

- Regione 2: Traccia del test (0,5 ns – Fine): Questo è il "Dispositivo sotto test" (DUT). Questa linea dovrebbe essere piatta.

- Regione 3: The Open (End): La linea sale all'infinito (circuito aperto) alla fine della traccia del coupon.

Lista di controllo dei criteri di accettazione

| Articolo di prova | Criteri di accettazione | Piano di campionamento |

|---|---|---|

| Impedenza media | Deve rientrare nella tolleranza (ad esempio, 50 $\Omega$ $\pm$10%). | 100% dei tagliandi (solitamente 2 per pannello). |

| Variazione di impedenza | La linea non dovrebbe oscillare più di $\pm$2 $\Omega$ all'interno dell'area del test. | Tutte le linee testate. |

| Verifica larghezza traccia | La larghezza fisica deve corrispondere al progetto $\pm$20% (o alla tolleranza specificata). | 1 microsezione per lotto. |

| Allineamento dei livelli | Registrazione da livello a livello <5 mil deviazione. | 1 microsezione per lotto. |

| Verifica Dk | Dk calcolato da TDR deve corrispondere alle specifiche del materiale $\pm$5%. | Audit periodico. |

| Lunghezza del test | La finestra dati valida deve coprire almeno il 60% della durata del coupon. | Controllo visivo del grafico. |

Come convalidare i dati del report

- Controlla la scala: I produttori a volte modificano la scala dell'asse Y per far sembrare piatta una linea ondulata. Assicurati che la scala sia tipicamente 2–5 Ohm per divisione, non 20.

- Controllare data/ora: assicurarsi che il rapporto sia stato generato dopo il processo di placcatura finale.

- Verifica lo stackup: Confronta lo stackup utilizzato nel rapporto (altezze dielettriche) con il tuo progetto. Se regolassero lo spessore dielettrico di oltre il 10% per colpire l'impedenza, ciò potrebbe violare i tuoi vincoli meccanici.

Lista di controllo per la qualificazione dei fornitori (RFQ, audit, tracciabilità)

Prima di aggiudicare un contratto per la produzione di PCB con controllo di impedenza, verificare le capacità del fornitore.- [ ] Attrezzatura: il fornitore utilizza apparecchiature TDR standard del settore (ad esempio Polar CITS880s, Tektronix DSA8300 o Agilent)?

- Software: Utilizzano un risolutore sul campo (ad esempio Polar SI8000 o SI9000) per il calcolo dello stackup o semplici formule di approssimazione?

- Generazione di coupon: La generazione di coupon è automatizzata in base ai dati CAM o disegnata manualmente (alto rischio di errore)?

- Tracciabilità: Possono collegare un grafico TDR specifico a un pannello di produzione e a un codice data specifici?

- Conservazione dei dati: Archiviano i dati TDR per almeno 2 anni?

- Stock materiali: Stoccano i materiali specifici ad alta velocità (ad esempio, Megtron o Rogers) richiesti o li sostituiranno?

- Compensazione di attacco: Hanno una procedura documentata per il calcolo dei fattori di attacco in base al peso del rame?

- Ambiente: la temperatura e l'umidità del laboratorio di analisi sono controllate?

- Calibrazione: L'apparecchiatura TDR viene calibrata annualmente con standard tracciabili?

- Supporto DFM: Offrono una revisione DFM per suggerire aggiustamenti di accumulo prima della fabbricazione?

- Capacità di Classe 3: Possono dimostrare la capacità di tolleranza di impedenza IPC di Classe 3 ($\pm$5%)?

- Manutenzione sonda: Esiste un registro per la sostituzione della punta della sonda? (Le sonde usurate forniscono dati rumorosi).

Come scegliere (compromessi e regole decisionali)

Decidere il rigore del controllo dell'impedenza implica bilanciare i costi con il rischio di integrità del segnale.

- Se l'interfaccia è USB 2.0 standard o GPIO lento (< 100 MHz), scegliere la fabbricazione PCB standard senza report TDR specifico (progettazione per 50 $\Omega$, ma non pagare per il test).

- Se l'interfaccia è DDR3/DDR4, PCIe Gen 3 o Ethernet (1 Gbps+), scegliere $\pm$10% tolleranza con test TDR al 100%.

- Se l'interfaccia è PCIe Gen 5, 56G PAM4 o RF ad alta frequenza (> 5GHz), scegliere la tolleranza $\pm$5% e specificare il rame a bassa rugosità.

- Seil budget è un vincolo primario, scegliere di testare solo le linee single-ended e differenziali più critiche, anziché ogni linea controllata sulla scheda.

- Se la scheda è un PCB rigido-flessibile, scegli un fornitore con esperienza specifica nel controllo dell'impedenza di terra tratteggiata, poiché i piani solidi sono rari nelle regioni flessibili.

- Se stai utilizzando la tecnologia HDI PCB (microvia), scegli un fornitore che possa inserire coupon che includano strutture microvia per testare l'effettivo percorso del segnale.

- Se la larghezza della traccia è < 4 mil, scegliere un fornitore con funzionalità Laser Direct Imaging (LDI) per garantire la precisione dell'incisione.

- Se lo stackup è asimmetrico, scegliere di allentare la tolleranza di arco/torsione, poiché il controllo dell'impedenza richiede spessori dielettrici rigorosi che possono causare deformazioni.

- Se hai bisogno del servizio Quick Turn PCB, scegli materiali standard (FR4) rispetto a materiali RF esotici per evitare ritardi nei tempi di consegna, a condizione che il budget di perdita lo consenta.

- Se il report TDR mostra un errore, scegliere di rivedere la sezione trasversale. Se la geometria è corretta ma l'impedenza è sbagliata, il materiale Dk potrebbe essere il colpevole.

Domande frequenti (costi, tempi di consegna, file DFM, materiali, test)

D: Quanto aggiunge il test di impedenza al costo del PCB? R: In genere, il controllo dell'impedenza e il reporting TDR aggiungono dal 5% al 15% al costo della scheda. Ciò copre il tempo aggiuntivo di progettazione CAM, lo spazio del coupon sul pannello e la manodopera per i test.

D: È possibile rielaborare una scheda di impedenza guasta? R: No. Una volta incise le tracce e laminati gli strati, la geometria è fissa. Se l'impedenza non rientra nelle specifiche, le schede devono essere rottamate e ricostruite con compensazione dell'attacco o spessore dielettrico regolati.

D: Perché la linea TDR sale alla fine della traccia? R: Un circuito "aperto" (la fine della traccia) ha un'impedenza infinita. Il grafico TDR verrà proiettato verticalmente verso l'alto nel punto in cui termina la traccia. Ciò conferma che il segnale ha percorso l'intera lunghezza del coupon.D: Qual è la differenza tra TDR single-ended e differenziale? R: Single-ended misura una linea rispetto al suolo (tipicamente 50 $\Omega$). Il differenziale misura l'interazione tra due linee accoppiate (tipicamente 90 $\Omega$ o 100 $\Omega$). Il test differenziale richiede un TDR con due impulsi sincronizzati.

D: Perché le mie tracce brevi non superano il TDR? R: Tracce più corte di 1,5 - 2 pollici sono spesso sepolte nel riflesso di "lancio" della sonda. È fisicamente difficile ottenere una lettura pulita. Per questi, fare affidamento sul controllo del processo del produttore su tracce più lunghe sullo stesso strato.

D: La maschera di saldatura influisce sull'impedenza? R: Sì. La maschera di saldatura riduce l'impedenza di 2–3 Ohm perché ha una costante dielettrica più elevata (Dk $\circa $ 3,5) rispetto all'aria (Dk = 1,0). Il calcolo del produttore deve tenere conto se la traccia è rivestita o esposta.

D: Cos'è la "tolleranza di impedenza: quali circuiti stampati possono realisticamente contenere"? R: Le fab standard trattengono $\pm$10%. I tessuti avanzati con LDI e laminazione automatizzata possono contenere $\pm$5%. Qualunque cosa più stretta (ad esempio $\pm$2%) è generalmente considerata sperimentale o richiede processi di selezione estremamente costosi.

D: Posso utilizzare un multimetro standard per misurare l'impedenza? R: No. Un multimetro misura la resistenza CC (Ohm). L'impedenza è la resistenza CA a una frequenza specifica. È necessario utilizzare un TDR o un analizzatore di rete vettoriale (VNA).

Richiedi un preventivo/revisione DFM per sapere come leggere il rapporto TDR del coupon di impedenza (cosa inviare)

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| TDR (riflettometria nel dominio del tempo) | Una tecnica di misurazione che invia un impulso veloce lungo una linea e misura le riflessioni per calcolare l'impedenza. |

| Coupon | Un circuito di test situato sulla guida del pannello di produzione, progettato per rappresentare le tracce effettive del PCB. |

| Impedenza caratteristica ($Z_0$) | Il rapporto tra tensione e corrente per un'onda che si propaga lungo una linea di trasmissione. |

| Coppia differenziale | Due segnali complementari utilizzati per trasmettere dati, che offrono un'elevata immunità al rumore. |

| Costante dielettrica (Dk / $\epsilon_r$) | Una misura della capacità di un materiale di immagazzinare energia elettrica; influisce sulla velocità e sull'impedenza del segnale. |

| Perdita Tangente (Df) | Una misura della potenza del segnale persa sotto forma di calore all'interno del materiale dielettrico. |

| Tempo di salita | Il tempo impiegato da un segnale per passare dal 10% al 90% del suo valore finale; tempi di salita più rapidi richiedono un migliore controllo dell'impedenza. |

| Microstriscia | Una traccia su uno strato esterno, separata da un unico piano di riferimento tramite dielettrico. |

| Stripline | Una traccia su uno strato interno, inserita tra due piani di riferimento. |

| Fattore di incisione | Il rapporto tra la profondità dell'incisione e l'incisione laterale (sottosquadro); fondamentale per calcolare la larghezza della traccia finale. |

| Lancio | L'interfaccia tra la sonda TDR e il coupon di prova; crea un artefatto di rumore all'inizio del grafico. |

| DUT (Dispositivo in prova) | Il componente o la traccia specifica da misurare. |