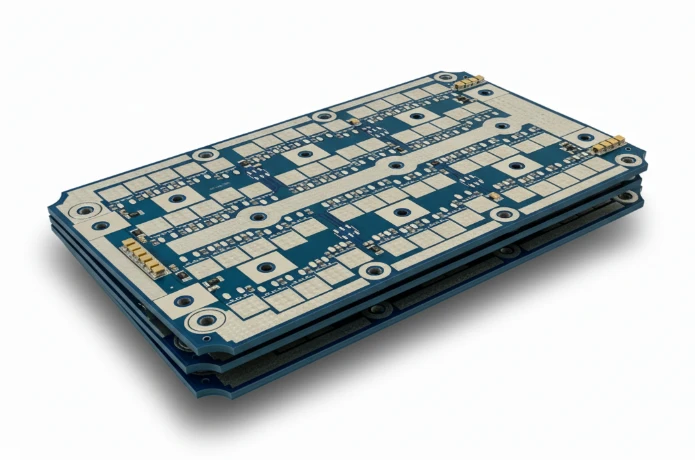

I circuiti degli amplificatori di potenza elevata (HPA) rappresentano uno degli incroci più impegnativi nella produzione elettronica: la convergenza dell'integrità del segnale ad alta frequenza e della gestione termica estrema. A differenza delle schede logiche standard, una PCB HPA deve trasmettere segnali RF delicati dissipando contemporaneamente il calore intenso generato dai transistor di potenza. Per ingegneri e team di approvvigionamento, il successo risiede nell'equilibrio tra le proprietà dielettriche e la robustezza meccanica.

Presso APTPCB (Fabbrica di PCB APTPCB), vediamo in prima persona come lievi deviazioni nella selezione dei materiali o nella placcatura in rame possano portare a un guasto catastrofico dell'amplificatore. Questa guida funge da hub centrale per comprendere il ciclo di vita di queste schede critiche, dai parametri di progettazione iniziali alla convalida finale della qualità.

Punti Chiave

Prima di addentrarci nelle sfumature tecniche della fabbricazione delle schede amplificatrici, ecco i punti critici che definiscono una produzione di successo.

- Definizione: Le PCB HPA sono circuiti stampati specializzati progettati per supportare amplificatori di potenza elevata, richiedendo sia prestazioni RF a bassa perdita che un'elevata conduttività termica.

- Metrica Termica: La metrica non elettrica più critica è la conduttività termica (W/mK); il FR4 standard è spesso insufficiente per le aree dei dispositivi attivi.

- Metrica del Segnale: La stabilità della costante dielettrica (Dk) rispetto alla temperatura è vitale per prevenire sfasamenti durante il funzionamento ad alta potenza.

- Peso del rame: Il rame pesante (2oz+) è comune per le linee di alimentazione, ma la rugosità superficiale deve essere controllata per minimizzare le perdite per effetto pelle sulle linee di segnale.

- Fraintendimento: "Tg elevata" non significa automaticamente "Elevata conduttività termica". Misurano proprietà diverse (stabilità meccanica vs. trasferimento di calore).

- Suggerimento: Utilizzare monete di rame incorporate o fitte schiere di via direttamente sotto i transistor GaN o GaAs per deviare immediatamente il calore.

- Validazione: L'ispezione a raggi X è obbligatoria per verificare le percentuali di vuoti sotto i QFN o i dissipatori di calore localizzati, poiché i vuoti bloccano il trasferimento di calore.

I circuiti degli amplificatori di potenza elevata (HPA) (ambito e confini)

Basandosi sui punti chiave, è essenziale definire esattamente cosa rientra nella categoria di un PCB HPA per evitare disallineamenti di produzione.

Un PCB HPA non è semplicemente una scheda di alimentazione, né è una scheda RF standard; è un ibrido che gestisce lo stress di entrambi. Queste schede sono la spina dorsale di sistemi come gli assemblaggi di PCB convertitori di blocco, i collegamenti satellitari e i trasmettitori radar. La "Alta Potenza" in questo contesto si riferisce alla potenza RF (da watt a kilowatt di energia RF), non solo alla tensione CC.

L'ambito della produzione di PCB HPA include:

- Gestione termica: La scheda deve agire come uno scambiatore di calore. I dispositivi attivi (spesso nitruro di gallio o arseniuro di gallio) generano rapidi picchi di calore che devono muoversi attraverso l'asse Z della scheda verso un telaio o un dissipatore di calore.

- Gamma di frequenza: Queste schede operano spesso dalla banda L fino alla banda Ka. Ciò richiede materiali che non assorbano l'energia del segnale come calore.

- Stabilità meccanica: L'alta potenza crea cicli termici. I materiali della scheda devono espandersi e contrarsi a velocità (CTE) compatibili con i componenti saldati per prevenire la rottura dei giunti di saldatura.

Le applicazioni comuni includono le unità BUC PCB (Block Upconverter) utilizzate nei terminali VSAT e gli amplificatori di potenza a stato solido (SSPA) per la difesa e le telecomunicazioni. Se una scheda gestisce solo corrente continua elevata ma segnali a bassa velocità, è una PCB di potenza. Se gestisce alta frequenza ma bassa potenza (milliwatt), è una PCB RF standard. La PCB HPA deve gestire entrambi.

I circuiti degli amplificatori di potenza elevata (HPA) (come valutare la qualità)

Una volta definito l'ambito, gli ingegneri devono quantificare le prestazioni utilizzando metriche specifiche che prevedono come si comporterà la scheda sotto carico.

La seguente tabella illustra le proprietà fisiche ed elettriche che determinano l'affidabilità di una PCB HPA. Presso APTPCB, raccomandiamo di specificare chiaramente questi valori nelle vostre note di fabbricazione piuttosto che elencare semplicemente un nome di marca, poiché ciò consente una produzione flessibile ma conforme.

| Metrica | Perché è importante per HPA | Intervallo / Fattore tipico | Come misurare |

|---|---|---|---|

| Conducibilità termica (Tc) | Determina la velocità con cui il calore si allontana dal chip dell'amplificatore. Un Tc basso porta a surriscaldamento e deriva del guadagno. | 0,3 W/mK (FR4) a 380 W/mK (Copper Coin). Laminati ad alte prestazioni: 1,0–3,0 W/mK. | ASTM D5470 o metodo Laser Flash. |

| Costante dielettrica (Dk) | Influisce sull'impedenza e sulla velocità del segnale. Negli HPA, il Dk deve rimanere stabile man mano che la scheda si riscalda. | Da 2,2 a 10,2 (a seconda delle dimensioni del progetto). La tolleranza ±0,05 è standard. | IPC-TM-650 2.5.5.5 (Clamped Stripline). |

| Fattore di dissipazione (Df) | Misura quanto segnale viene perso come calore all'interno del substrato. Alta potenza + Df alto = Scheda bruciata. | < 0,0025 (bassa perdita) a < 0,0009 (perdita ultra bassa). | IPC-TM-650 2.5.5.5. |

| Tg (Temperatura di transizione vetrosa) | La temperatura alla quale la scheda diventa morbida. Le schede HPA funzionano a caldo, quindi un Tg elevato previene guasti meccanici. | > 170°C (Tg alto) a > 280°C (Poliimmide/PTFE). | DSC (Calorimetria a scansione differenziale). |

| Td (Temperatura di decomposizione) | La temperatura alla quale il materiale si degrada fisicamente/perde peso. Critico per l'affidabilità dell'assemblaggio. | > 340°C è raccomandato per l'assemblaggio senza piombo. | TGA (Analisi termogravimetrica). |

| CTE-Z (Espansione) | Quanto la scheda si espande in spessore. Un'espansione elevata rompe i fori passanti placcati (PTH). | < 50 ppm/°C (ideale). Il PTFE può essere più alto, richiedendo attenzione. | TMA (Analisi termomeccanica). |

| Resistenza alla pelatura | Forza di adesione tra rame e dielettrico. Il calore elevato può indebolire questo legame, causando delaminazione. | > 0,8 N/mm (Standard). > 1,0 N/mm preferito per elevate sollecitazioni termiche. | IPC-TM-650 2.4.8. |

I circuiti degli amplificatori di potenza elevata (HPA): guida alla selezione per scenario (compromessi)

Comprendere le metriche è il primo passo; applicarle a scenari specifici del mondo reale richiede di bilanciare le prestazioni rispetto ai costi e alla producibilità.

Diverse applicazioni HPA danno priorità a metriche diverse. Un PCB BUC per un'antenna parabolica ha esigenze diverse rispetto a un modulo radar. Di seguito sono riportati sei scenari comuni e l'approccio raccomandato per ciascuno.

1. Uplink satellitare (BUC banda Ku/Ka)

- Scenario: Trasmissione a onda continua (CW), ambiente esterno, alta frequenza (12–30 GHz).

- Priorità: Bassa perdita (Df) e stabilità ambientale.

- Raccomandazione: Utilizzare laminati a base di PTFE (come Rogers RT/duroid o Taconic TLY) rinforzati con vetro intrecciato.

- Compromesso: Il PTFE è morbido e difficile da lavorare (sbavatura di perforazione). Richiede una speciale incisione al plasma.

- Approfondimento APTPCB: Per risparmiare sui costi, utilizzare uno stackup ibrido: PTFE sullo strato superiore per RF e FR4 per gli strati di controllo inferiori.

2. Amplificatore di potenza per stazione base 5G

- Scenario: Volume elevato, potenza moderata, sensibile ai costi.

- Priorità: Conducibilità termica e prezzo.

- Raccomandazione: Laminati ceramici a base di idrocarburi (come Rogers RO4350B o Isola I-Tera). Questi si lavorano come FR4 ma offrono migliori prestazioni RF.

- Compromesso: Non a bassa perdita come il PTFE puro, ma significativamente più economici da assemblare.

3. Radar militare (potenza impulsiva)

- Scenario: Potenza di picco estremamente elevata, funzionamento a impulsi, forti vibrazioni.

- Priorità: Capacità termica e resistenza del legame meccanico.

- Raccomandazione: PCB a nucleo metallico (MCPCB) o schede con monete di rame incorporate. La base metallica agisce come un dissipatore di calore infinito.

- Compromesso: Peso elevato e capacità multistrato limitate rispetto ai laminati standard.

4. Riscaldamento industriale / Energia RF

- Scenario: Frequenza più bassa (bande ISM come 915 MHz o 2,4 GHz), potenza grezza molto elevata.

- Priorità: Peso del rame e capacità di trasporto della corrente.

- Raccomandazione: Rame spesso (3oz o 4oz) su FR4 ad alto Tg o materiale RF di fascia media.

- Compromesso: L'incisione di linee sottili è impossibile con rame spesso. Il design deve prevedere spaziature più ampie.

5. Comunicazione avionica

- Scenario: Vincolato dallo spazio, sensibile al peso, potenza moderata.

- Priorità: Riduzione delle dimensioni e affidabilità.

- Raccomandazione: Tecniche HDI PCB che utilizzano microvias laser per instradare i segnali in spazi ristretti, combinate con dielettrici sottili ad alte prestazioni.

- Compromesso: Costo di fabbricazione più elevato a causa dei cicli di laminazione sequenziali.

6. Apparecchiature di test di laboratorio (SSPA)

- Scenario: Ambiente controllato, prestazioni a banda ultralarga.

- Priorità: Risposta in frequenza piatta su un'ampia banda.

- Raccomandazione: Polimero a cristalli liquidi (LCP) o materiali in lamina di rame a profilo ultra-basso.

- Compromesso: La disponibilità dei materiali può essere scarsa; i tempi di consegna sono spesso più lunghi.

I circuiti degli amplificatori di potenza elevata (HPA) (dalla progettazione alla produzione)

Dopo aver selezionato l'approccio giusto per il vostro scenario, l'attenzione si sposta sull'esecuzione tattica del design attraverso la linea di produzione.

Per garantire che il PCB HPA finale funzioni come simulato, è necessario verificare specifici punti di controllo durante il processo di fabbricazione del PCB.

1. Verifica dello stock di materiali

Rischio: I laminati ad alte prestazioni (Rogers, Arlon, Taconic) hanno spesso lunghi tempi di consegna o una disponibilità di spessore specifica. Azione: Confermare lo stock con il produttore prima di definire lo stackup. Non dare per scontato che gli spessori FR4 standard (ad esempio, 1,6 mm) si applichino ai materiali RF.

2. Progettazione dello stackup ibrido

Rischio: La miscelazione di materiali (ad esempio, PTFE e FR4) provoca deformazioni a causa dei diversi valori di CTE. Azione: Assicurarsi che lo stackup sia simmetrico. Utilizzare un prepreg "no-flow" per l'incollaggio per evitare che la resina fluisca sui pad RF durante la laminazione.

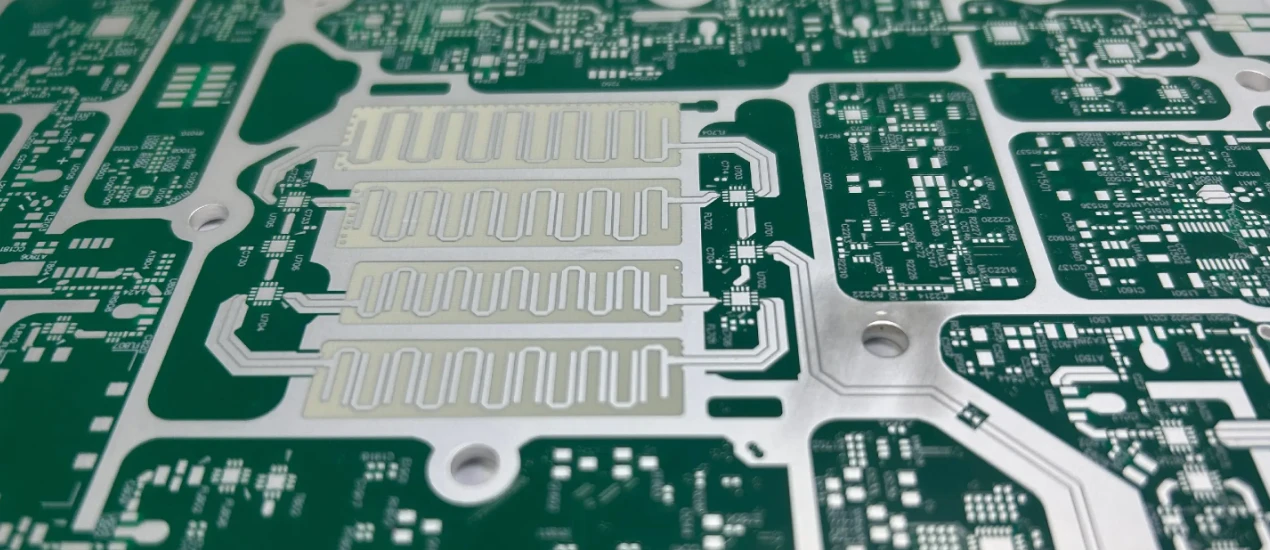

3. Selezione della rugosità del rame

Rischio: Ad alte frequenze, la corrente viaggia sulla superficie (effetto pelle). Il rame ruvido agisce come un resistore, aumentando calore e perdite. Azione: Specificare una lamina di rame "VLP" (Very Low Profile) o "HVLP" (Hyper Very Low Profile) per gli strati RF.

4. Gestione dei via termici

Rischio: I via standard sono insufficienti per i carichi termici HPA. Azione: Implementare fitte schiere di via sotto i componenti. Richiedere la tappatura dei via con resina epossidica conduttiva (VIPPO) o placcatura a cappuccio per fornire una superficie di saldatura piatta per il transistor di potenza.

5. Integrazione di monete incorporate

Rischio: Se la moneta di rame non è correttamente incollata, le sacche d'aria isoleranno la fonte di calore. Azione: Definire la tolleranza per la sporgenza/rientranza della moneta (tipicamente +/- 25um). La moneta deve essere a filo con la superficie per un buon contatto termico.

6. Compensazione dell'incisione

Rischio: Le linee ad alta potenza sono spesso larghe, mentre le linee RF sono precise. Azione: L'ingegnere CAM deve applicare diversi fattori di compensazione dell'incisione per gli strati di rame spessi per mantenere il controllo dell'impedenza.

7. Selezione della finitura superficiale

Rischio: HASL (saldatura) ha scarsa planarità e alta perdita RF. ENIG (Oro) può essere fragile (black pad) o con perdite a causa del nichel. Azione: Usare Argento ad immersione (migliore per RF, ma si ossida) o ENEPIG (universale, ma costoso). Per HPA puri, l'Argento ad immersione è spesso preferito per la sua conduttività.

8. Applicazione della maschera di saldatura

Rischio: La maschera di saldatura aggiunge perdite dielettriche e può influenzare l'impedenza. Azione: Rimuovere la maschera di saldatura dalle tracce ad alta frequenza (apertura della maschera di saldatura). Se è necessaria protezione, utilizzare un inchiostro per maschera di saldatura specifico a bassa perdita.

9. Profilatura e Fresatura

Rischio: Lo stress meccanico può incrinare i laminati riempiti di ceramica. Azione: Utilizzare frese specializzate e velocità di avanzamento ottimizzate. Assicurarsi che i bordi siano privi di bave che possono causare archi elettrici nelle applicazioni HPA ad alta tensione.

I circuiti degli amplificatori di potenza elevata (HPA) (e l'approccio corretto)

Anche con un piano solido, specifici ostacoli spesso mettono in difficoltà i team di ingegneria quando si passa dal prototipo alla produzione.

Evitare questi errori comuni può far risparmiare settimane di debug e migliaia di dollari in scarti.

Ignorare la disomogeneità del CTE:

- Errore: Incollare uno strato di PTFE riempito di ceramica a uno strato standard di FR4 senza considerare che si espandono a velocità diverse durante il reflow.

- Risultato: Delaminazione o schede incurvate che non possono essere assemblate.

- Correzione: Utilizzare FR4 ad alto Tg che sia il più possibile abbinato al materiale RF, oppure utilizzare una costruzione bilanciata.

Specificare tolleranze eccessive:

- Errore: Richiedere una tolleranza di impedenza di +/- 5% su una traccia di alimentazione standard dove +/- 10% è sufficiente.

- Risultato: Aumenti di costo non necessari e resa inferiore.

- Correzione: Applicare tolleranze strette solo al percorso del segnale RF.

Trascurare lo spessore della placcatura nei calcoli termici:

- Errore: Calcolare la resistenza termica basandosi sul barilotto del via ma ignorando lo spessore della placcatura.

- Risultato: I via agiscono come un collo di bottiglia per il calore.

- Correzione: Specificare uno spessore minimo della parete (es. 25um o 1 mil) per i via termici, o richiedere via riempiti.

Utilizzo di FR4 standard per alta potenza >2GHz:

- Errore: Supporre che l'FR4 funzioni perché la frequenza è "solo" 2.4GHz.

- Risultato: La resina si riscalda a causa della perdita dielettrica, scurendo la scheda e spostando l'impedenza, causando infine un guasto.

- Correzione: Utilizzare materiali PCB Rogers o opzioni simili a bassa perdita per gli strati attivi.

Scarse strategie di messa a terra:

- Errore: Via di stitching insufficienti attorno al circuito HPA.

- Risultato: Induttanza parassita e radiazione, che portano all'auto-oscillazione dell'amplificatore.

- Correzione: Posizionare i via di messa a terra il più vicino possibile (spaziatura lambda/20) per schermare il percorso RF.

Coinvolgimento tardivo nel DFM:

- Errore: Progettare una scheda complessa con moneta incorporata e inviarla per un preventivo senza previa consultazione.

- Risultato: Il design non è producibile o richiede costose riattrezzature.

- Correzione: Inviare una stackup preliminare ad APTPCB all'inizio della fase di progettazione.

I circuiti degli amplificatori di potenza elevata (HPA) (costo, tempi di consegna, materiali, test, criteri di accettazione)

Rispondere alle domande più frequenti relative alla logistica e alla validazione tecnica delle schede HPA.

D: Qual è il principale fattore di costo per i PCB HPA? R: Il materiale laminato è il fattore più importante. I materiali in PTFE e riempiti di ceramica possono costare da 5 a 10 volte di più rispetto all'FR4. Il secondo fattore è la complessità, come le monete di rame incorporate o la laminazione sequenziale per i via ciechi/interrati.

D: Come si confrontano i tempi di consegna tra PCB standard e PCB HPA? R: I PCB standard richiedono giorni; i PCB HPA spesso richiedono 2-4 settimane. Ciò è dovuto principalmente all'approvvigionamento dei materiali (se non in magazzino) e alla lavorazione più lenta e attenta richiesta per i materiali RF morbidi.

D: Posso utilizzare uno "stackup ibrido" per risparmiare denaro? R: Sì. Uno stackup ibrido utilizza materiale RF costoso solo per lo strato di segnale superiore e FR4 più economico per gli strati rimanenti (alimentazione, massa, controllo). Questo è l'approccio standard per i progetti di PCB convertitore di blocco economici.

D: Quali test sono richiesti per i PCB HPA? R: Oltre al test E standard (aperto/cortocircuito), le schede HPA spesso richiedono test Hi-Pot (per la rottura ad alta tensione), test TDR di impedenza e talvolta test PIM (intermodulazione passiva) se specificato.

D: Quali sono i criteri di accettazione per i via termici? R: Per IPC Classe 2, un certo vuoto nel riempimento del via è accettabile. Tuttavia, per le applicazioni HPA, raccomandiamo i requisiti IPC Classe 3 per i fori passanti placcati per garantire la massima affidabilità del trasferimento termico. Q: Come si specifica una moneta di rame nei file Gerber? A: Creare un livello meccanico separato che delinei il profilo della moneta. Indicare chiaramente nel disegno di fabbricazione se la moneta è "incorporata" (all'interno della scheda), "a pressione" o "incollata".

Q: Perché l'argento ad immersione è preferito all'ENIG per HPA? A: Il nichel (nell'ENIG) è ferromagnetico e ha una resistenza più elevata, il che può causare perdita di segnale e riscaldamento ad alte frequenze. L'argento è altamente conduttivo e non magnetico, rendendolo ideale per i segnali RF.

Q: Qual è la potenza massima che un PCB HPA può gestire? A: Non esiste un limite unico; dipende dal design del raffreddamento. Una scheda correttamente progettata con una moneta di rame e raffreddamento a liquido può gestire kilowatt. Un PCB standard senza raffreddamento potrebbe fallire a 50 Watt.

I circuiti degli amplificatori di potenza elevata (HPA) (pagine e strumenti correlati)

Per assistervi ulteriormente nel vostro processo di progettazione e approvvigionamento, abbiamo curato un elenco di capacità e strumenti correlati disponibili presso APTPCB.

- Dati sui materiali: Approfondite i materiali per PCB ad alta frequenza per confrontare le opzioni Rogers, Taconic e Isola.

- Soluzioni termiche: Scoprite di più sulla tecnologia dei PCB a nucleo metallico per la dissipazione del calore.

- Strumenti di progettazione: Utilizzate il nostro calcolatore di impedenza per stimare le larghezze delle tracce per il vostro materiale dielettrico specifico.

- Capacità Generali: Esaminate le nostre complete capacità di produzione PCB per comprendere le larghezze minime delle tracce e le dimensioni dei fori.

I circuiti degli amplificatori di potenza elevata (HPA) (termini chiave)

Una guida di riferimento rapida alla terminologia tecnica utilizzata nella produzione di PCB per amplificatori di potenza elevata.

| Termine | Definizione |

|---|---|

| BUC (Convertitore Upconverter di Blocco) | Un dispositivo utilizzato nella trasmissione satellitare che converte una banda di frequenze da una frequenza inferiore a una frequenza superiore. |

| Moneta di Rame | Un pezzo solido di rame incorporato nel PCB per fornire un percorso termico diretto da un componente al dissipatore di calore. |

| CTE (Coefficiente di Espansione Termica) | La velocità con cui un materiale si espande quando riscaldato. Le disuguaglianze causano problemi di affidabilità. |

| Dk (Costante Dielettrica) | Il rapporto tra la permittività di una sostanza e la permittività dello spazio libero. Influisce sulla velocità del segnale. |

| Df (Fattore di Dissipazione) | Una misura del tasso di perdita di energia di un modo di oscillazione in un sistema dissipativo. Un valore inferiore è migliore per HPA. |

| Stackup Ibrido | Una costruzione PCB che combina materiali diversi (ad esempio, FR4 e PTFE) per bilanciare costi e prestazioni. |

| PIM (Intermodulazione Passiva) | Distorsione del segnale che si verifica quando due o più segnali si mescolano in un dispositivo non lineare (o una giunzione PCB scadente). |

| Effetto Pelle | La tendenza della corrente alternata ad alta frequenza a distribuirsi all'interno del conduttore in modo che la densità di corrente sia massima vicino alla superficie. |

| Via termica | Un via utilizzato specificamente per trasferire il calore da uno strato all'altro, spesso riempito con materiale conduttivo. |

| TDR (Riflettometria nel Dominio del Tempo) | Una tecnica di misurazione utilizzata per determinare l'impedenza caratteristica di una traccia. |

| Rame VLP | Foglio di rame a profilo molto basso con bassa rugosità superficiale, utilizzato per minimizzare la perdita di segnale alle alte frequenze. |

| Effetto tessitura | Variazione del segnale causata dalla struttura periodica della trama di vetro nel laminato. |

I circuiti degli amplificatori di potenza elevata (HPA)

La produzione di successo di un PCB HPA richiede un cambiamento di mentalità, passando dalla "connettività" alla "stabilità delle prestazioni". Sia che stiate costruendo un PCB convertitore di blocco per comunicazioni satellitari o un modulo radar, l'interazione tra calore, frequenza e scienza dei materiali non può essere ignorata.

Per procedere con il vostro progetto, assicuratevi che il vostro pacchetto dati sia completo. Quando si invia un progetto per la revisione DFM o per un preventivo a APTPCB, si prega di includere:

- File Gerber: Inclusi tutti gli strati di rame, di foratura e meccanici.

- Diagramma di stackup: Specificando la marca esatta del materiale (ad esempio, Rogers RO4350B) e lo spessore.

- Tabella di foratura: Distinguendo chiaramente tra fori placcati e non placcati.

- Requisiti speciali: Note su copper coins, riempimento dei via (VIPPO) e obiettivi di controllo dell'impedenza.

- Specifiche di test: Se sono richiesti test PIM o cicli termici specifici. Affrontando questi dettagli in anticipo, si garantisce una transizione fluida dal design a una realtà ad alte prestazioni.