Gli assemblaggi dei driver di gate IGBT controllano i transistor bipolari a gate isolato che gestiscono livelli di potenza da multi-kilowatt a megawatt, richiedendo un controllo preciso della carica di gate, protezione dalla desaturazione e traiettorie di commutazione ottimizzate che raggiungono perdite totali inferiori all'1%, prevenendo al contempo guasti dovuti a shoot-through, sovracorrente o stress termico in azionamenti motori industriali, inverter di trazione ferroviaria e conversione di potenza su scala utility, operando continuamente attraverso milioni di cicli di commutazione per una vita utile di 20-30 anni.

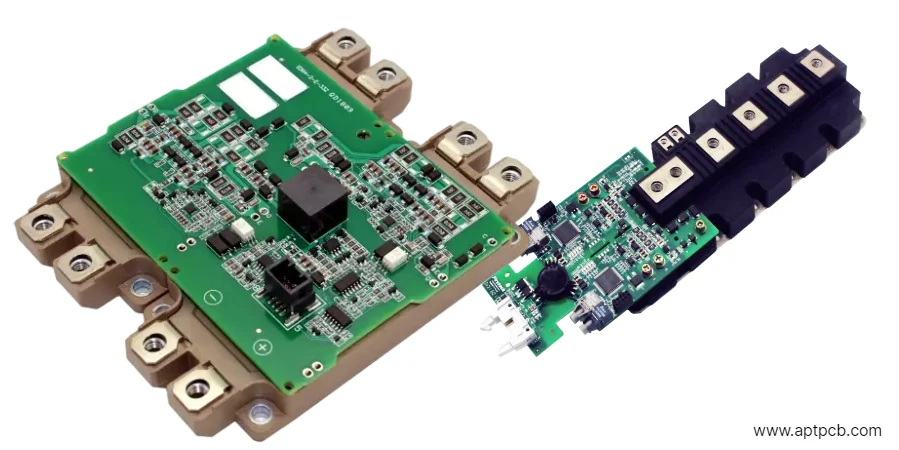

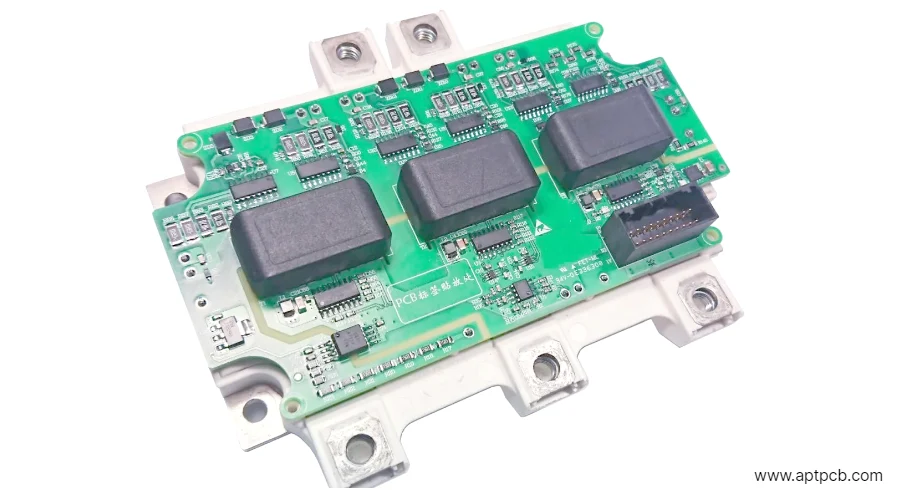

Presso APTPCB, forniamo servizi specializzati di assemblaggio di driver IGBT con la precisione degli stencil PCB, implementando circuiti di protezione, controllo attivo del gate e isolamento robusto. Le nostre capacità supportano moduli IGBT da 200A a 3600A su tensioni nominali da 600V per azionamenti industriali a 6500V per applicazioni a media tensione con test funzionali completi.

Ottimizzazione dell'accensione e dello spegnimento degli IGBT

L'ottimizzazione della commutazione degli IGBT richiede di bilanciare molteplici requisiti contrastanti: l'accensione rapida minimizza le perdite di commutazione ma aumenta lo stress dv/dt sull'isolamento del motore; lo spegnimento lento riduce le perdite di corrente di coda ma prolunga il tempo di commutazione aumentando le perdite totali; una corrente di gate eccessiva causa overshoot e ringing mentre una corrente insufficiente prolunga il tempo morto aumentando le perdite di conduzione del diodo di corpo. Un'ottimizzazione adeguata consente di ottenere perdite di commutazione inferiori all'1% mantenendo la conformità EMI e un funzionamento affidabile.

Presso APTPCB, i nostri servizi di assemblaggio implementano circuiti di pilotaggio del gate ottimizzati che raggiungono le prestazioni di commutazione specificate.

Tecniche chiave di ottimizzazione della commutazione

Controllo dell'accensione

- Accensione a due stadi utilizzando una carica lenta iniziale del gate per controllare il di/dt, seguita da una carica rapida che minimizza il tempo di conduzione con assemblaggio chiavi in mano che integra circuiti di pilotaggio discreti o basati su IC

- Selezione della resistenza di gate (tipicamente 1-10Ω) che bilancia la velocità di accensione rispetto all'overshoot di tensione dovuto all'induttanza parassita

- Accensione dolce che limita il di/dt iniziale prevenendo un'elevata corrente di recupero inverso nei diodi di ricircolo, riducendo perdite ed EMI

- Pilotaggio attivo del gate che regola dinamicamente la corrente di gate in base alla corrente di collettore o alle condizioni operative

- Compensazione della temperatura che mantiene una commutazione coerente nonostante gli spostamenti della tensione di soglia del gate con la temperatura

- Qualità dei test convalida che misura le forme d'onda di accensione tra le unità di produzione garantendo la coerenza

Ottimizzazione dello spegnimento

- Spegnimento controllato che gestisce il tempo di caduta della corrente e il tempo di salita della tensione in modo indipendente, ottimizzando le perdite

- Spegnimento a due stadi che utilizza una scarica rapida iniziale riducendo il tempo di conduzione, seguita da una scarica controllata che gestisce il dv/dt

- Clamping attivo durante lo spegnimento che limita l'overshoot di tensione dovuto all'induttanza parassita, proteggendo l'IGBT e minimizzando le perdite dello snubber

- Gestione della corrente di coda utilizzando una tensione di gate negativa (da -5 a -15V) che accelera la rimozione dei portatori e riduce la durata della corrente di coda

- Ottimizzazione dipendente dalla corrente di carico che regola la velocità di spegnimento in base al livello di corrente, bilanciando perdite e stress

- Test funzionali completi che convalidano le prestazioni di spegnimento su intervalli di corrente e temperatura

Progettazione della resistenza di gate

- Resistori di accensione e spegnimento separati che ottimizzano indipendentemente ogni transizione

- Configurazioni di resistori paralleli che consentono traiettorie di commutazione multistadio

- Induttanza in serie nel circuito di gate che fornisce un controllo aggiuntivo di di/dt e dv/dt

- Resistori stabili in temperatura che mantengono le caratteristiche su tutte le temperature operative

- Potenza nominale adeguata per la dissipazione della corrente di ripple ad alta frequenza

- Resistori con tolleranza di precisione (±1%) che garantiscono una commutazione coerente tra IGBT paralleli

Implementazione della protezione da desaturazione

La protezione da desaturazione (DESAT) rileva cortocircuiti o sovracorrenti monitorando la tensione collettore-emettitore durante lo stato di conduzione. La normale tensione di saturazione (Vce(sat)) varia da 1,5 a 3 V a seconda della corrente, ma un cortocircuito provoca un aumento della tensione verso il bus DC entro microsecondi, richiedendo un rilevamento rapido (<2μs) e uno spegnimento per prevenire la distruzione termica. I circuiti DESAT devono fornire un blanking durante l'accensione, evitare falsi interventi dovuti al normale funzionamento e coordinarsi con la protezione del sistema.

APTPCB implementa circuiti DESAT validati che garantiscono una protezione affidabile dai cortocircuiti.

Implementazione chiave della DESAT

Progettazione del circuito di rilevamento

- Stringa di diodi ad alta tensione che isola il circuito di rilevamento dall'alta tensione del collettore

- Comparatore che rileva un aumento di tensione al di sopra di una soglia (tipicamente 7-10V) indicando la desaturazione

- Circuito di blanking che disabilita il rilevamento durante l'accensione, ignorando l'alta tensione durante la commutazione normale

- Filtraggio che previene falsi trigger da rumore o transitori di commutazione

- Risposta rapida (<1μs) che innesca uno spegnimento graduale prima del danno termico

- Controlli del sistema qualità che garantiscono la coerenza del circuito DESAT in tutta la produzione

Ottimizzazione del tempo di blanking

- Blanking all'accensione (tipicamente 2-8μs) che consente all'IGBT di entrare in saturazione prima di abilitare il rilevamento

- Blanking dipendente dalla corrente che si adatta a tempi di saturazione più lunghi con carichi pesanti

- Blanking compensato in temperatura che tiene conto di una commutazione più lenta a temperature estreme

- Compromesso tra velocità di rilevamento e prevenzione di falsi interventi

- Test di convalida in condizioni limite che garantiscono un rilevamento affidabile senza falsi interventi

- Prototipazione di assemblaggio NPI che consente l'ottimizzazione del circuito DESAT prima della produzione

Risposta ai guasti

- Spegnimento graduale che controlla la scarica del gate, prevenendo il superamento della tensione dovuto al rapido collasso della corrente del collettore

- Latch di guasto che mantiene il gate spento fino al ripristino del sistema, prevenendo tentativi di guasto ripetuti

- Segnalazione dello stato che comunica il guasto al controller di sistema, consentendo uno spegnimento coordinato

- Informazioni diagnostiche che catturano le condizioni di guasto, supportando la risoluzione dei problemi e l'analisi

- Temporizzazione del recupero coordinata con la protezione del sistema, prevenendo tentativi di riavvio non sicuri

- Protezione multistrato che combina DESAT con rilevamento di sovracorrente, fornendo ridondanza

Gestione dell'effetto Miller e dell'accensione parassita

L'effetto Miller crea una carica/scarica indesiderata del gate attraverso la capacità gate-collettore durante le transizioni di tensione, causando potenzialmente un'accensione parassita o una commutazione rallentata. Durante i transitori dv/dt, quando l'IGBT opposto si accende, la corrente di Miller fluisce attraverso la capacità gate-collettore, caricando potenzialmente il gate oltre la soglia e causando un shoot-through. I circuiti di clamp Miller attivi prevengono l'accensione parassita mantenendo il gate al di sotto della soglia nonostante un dv/dt elevato.

APTPCB implementa una gestione completa dell'effetto Miller garantendo una commutazione affidabile.

Principali misure di mitigazione dell'effetto Miller

Clamp Miller attivo

- Percorso di scarica del gate a bassa impedenza attivato durante lo stato di off, mantenendo la tensione di gate al di sotto della soglia

- Attivazione del clamp durante un dv/dt elevato, impedendo alla corrente di Miller di aumentare la tensione di gate

- Circuiti di clamp separati per l'accensione e lo spegnimento, ottimizzando ogni transizione indipendentemente

- Tempistica corretta che assicura che il clamp non interferisca con i segnali di pilotaggio del gate intenzionali

- Selezione dei componenti che fornisce una capacità di assorbimento di corrente adeguata per gestire la corrente di Miller di picco

- Assemblaggio in produzione di massa che garantisce prestazioni costanti del circuito di clamp

Tensione di gate negativa

- Alimentazione negativa (da -5 a -15V) che tira il gate al di sotto della soglia, fornendo immunità all'effetto Miller

- Spegnimento migliorato utilizzando una tensione negativa, accelerando la scarica del gate e la rimozione dei portatori

- Corrente di coda ridotta grazie a un'estrazione più rapida dei portatori, migliorando l'efficienza

- Generazione di alimentazione negativa isolata tramite pompe di carica o convertitori DC-DC isolati

- Sequenziamento dell'alimentazione che garantisce la disponibilità dell'alimentazione negativa prima dell'abilitazione della commutazione

- Validazione dei test in tutte le condizioni operative che conferma l'immunità all'accensione parassita

Fornitura di alimentazione e segnali isolati

I moduli IGBT negli inverter trifase richiedono sei alimentazioni isolate per i driver di gate che alimentano i driver high-side e low-side. Ogni driver richiede un'alimentazione positiva di 15-20V, un'alimentazione negativa opzionale e un isolamento del segnale che mantenga le barriere nonostante transitori di modo comune che superano i 50kV/μs. L'implementazione dell'isolamento di potenza influenza il costo del sistema, l'efficienza, l'affidabilità e la compatibilità elettromagnetica, richiedendo un'attenta selezione dell'architettura.

APTPCB assembla schede driver di gate con strategie di isolamento validate.

Implementazione chiave dell'isolamento

Architetture di alimentazione isolata

- Convertitori DC-DC isolati con trasformatore che forniscono alimentazioni indipendenti a ciascun driver di gate

- IC driver di gate isolati che integrano l'isolamento di potenza e segnale in un unico pacchetto

- Trasferimento di potenza capacitivo utilizzando la tecnologia del trasformatore senza nucleo

- Alimentazioni bootstrap per driver high-side in applicazioni sensibili ai costi

- Ridondanza e monitoraggio dell'alimentazione che garantiscono il funzionamento continuo nonostante un singolo guasto

- Approvvigionamento componenti che gestisce componenti di isolamento e trasformatori specializzati

Metodi di isolamento del segnale

- Isolamento in fibra ottica immune alle interferenze elettromagnetiche in ambienti elettrici ostili

- Isolatori digitali ad alta velocità (>100Mbps) che trasmettono segnali PWM con un ritardo di propagazione minimo

- Ritardi di propagazione abbinati tra le fasi che prevengono lo sfasamento temporale che causa correnti circolanti

- Immunità ai transitori di modo comune (CMTI) >50kV/μs che resiste a transizioni di tensione rapide durante la commutazione

- Layout PCB robusto che mantiene l'integrità dell'isolamento nonostante contaminazione o umidità

- Rivestimento conforme per PCB che protegge le barriere di isolamento dall'esposizione ambientale

Garantire la gestione termica

I circuiti di pilotaggio del gate dissipano potenza dalla carica/scarica del gate, dalla corrente di riposo nei circuiti integrati del driver e dalle perdite resistive nei resistori del gate. A una frequenza di commutazione di 20kHz con una carica del gate di 200nC e un'alimentazione di 15V, la potenza di pilotaggio del gate raggiunge i 60mW per IGBT – minore rispetto alle perdite dell'IGBT ma significativa per le temperature di giunzione dei circuiti integrati del driver. Una gestione termica inadeguata provoca il surriscaldamento del driver, riducendo l'affidabilità o innescando uno spegnimento termico che interrompe il funzionamento.

APTPCB implementa un design termico che garantisce un funzionamento affidabile del driver.

Requisiti chiave di progettazione termica

Strategia di dissipazione del calore

- Adeguata colata di rame sotto i circuiti integrati del driver e i resistori del gate per la diffusione del calore

- Via termiche che trasferiscono il calore attraverso il PCB a un dissipatore di calore o al lato opposto

- Spaziatura dei componenti che mantiene un'adeguata distanza per prevenire l'accoppiamento termico

- Integrazione del dissipatore di calore quando richiesta per applicazioni ad alta frequenza o alta potenza

- Simulazione termica che convalida che le temperature di giunzione rimangano entro le specifiche

- Fabbricazione speciale di PCB utilizzando materiali ad alta conduttività termica quando necessario

Selezione dei componenti

- IC driver con potenza nominale adeguata e protezione da spegnimento termico

- Resistenze di gate dimensionate per la corrente di ripple e la dissipazione di potenza

- Alimentazioni isolate con declassamento termico considerato nel budget di potenza

- Sensori di temperatura che monitorano le aree critiche consentendo la gestione termica

- Componenti con intervallo di temperatura esteso che resistono ad ambienti automobilistici o industriali

- Test di produzione che convalidano le prestazioni termiche in condizioni peggiori

Supporto per applicazioni industriali e di trazione

I driver di gate IGBT servono applicazioni esigenti, inclusi azionamenti di motori industriali (cementifici, nastri trasportatori minerari, compressori), trazione ferroviaria (locomotive, metropolitane, tram) e infrastrutture di servizi pubblici (HVDC, STATCOM, SVC), che richiedono una costruzione robusta, test di qualificazione estesi e una lunga durata. I requisiti specifici dell'applicazione influenzano le scelte di progettazione, la selezione dei componenti e le strategie di certificazione, rendendo necessaria una produzione e un supporto ingegneristico flessibili.

APTPCB supporta diverse applicazioni IGBT con una produzione ottimizzata per l'applicazione.

Requisiti chiave dell'applicazione

Azionamenti di motori industriali

- Commutazione 4-8kHz che ottimizza le prestazioni del motore e il rumore acustico

- Topologie multilivello (NPC, ANPC, condensatore volante) che riducono lo stress dv/dt

- Classificazioni per ambienti difficili che resistono a polvere, umidità e temperatura del pavimento della fabbrica

- Durata di progettazione di oltre 20 anni che corrisponde alle aspettative delle apparecchiature industriali

- Certificazioni (UL, CE, CCC) che consentono l'accesso al mercato globale

- Interfacce di comunicazione (Modbus, Profinet) che si integrano nell'automazione di fabbrica

Sistemi di trazione ferroviaria

- Requisiti di affidabilità estrema (>25 anni) che resistono a vibrazioni, urti e cicli termici

- Conformità allo standard EN 50155 per l'elettronica ferroviaria

- Ampio intervallo di temperatura (da -40 a +85°C) che sopravvive a diversi climi a livello globale

- Isolamento galvanico (4-6kV) che garantisce la sicurezza dei passeggeri

- Conformità EMC in ambienti ferroviari elettromagneticamente difficili

- Manutenibilità che supporta la riparazione e la diagnostica a livello di deposito

Attraverso l'ottimizzazione specifica dell'applicazione, processi di produzione robusti e test di qualificazione completi, APTPCB abilita le applicazioni IGBT nei mercati industriali, dei trasporti e dei servizi pubblici che richiedono una conversione di potenza affidabile da multi-kilowatt a megawatt.