Risposta Rapida (30 secondi)

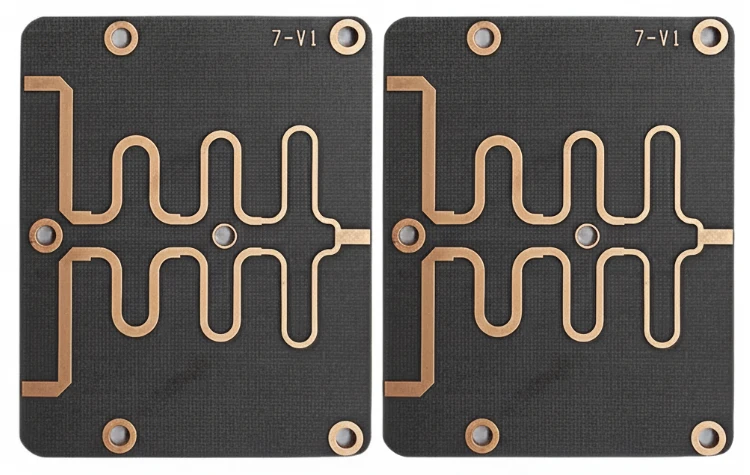

La fabbricazione di PCB per radar di imaging ad alte prestazioni richiede un controllo rigoroso delle proprietà dielettriche dei materiali e della precisione di incisione per supportare il rilevamento 4D ad alta risoluzione.

- Scelta del Materiale: Utilizzare laminati a bassa perdita (Df < 0.003) come Rogers RO3003 o Panasonic Megtron 7 per lo strato dell'antenna.

- Gamma di Frequenza: La maggior parte dei radar di imaging opera a 77GHz o 79GHz; il FR4 standard è inutilizzabile per questi strati RF a causa dell'elevata attenuazione del segnale.

- Precisione di Incisione: Le dimensioni del patch dell'antenna richiedono tipicamente una tolleranza di ±15µm o più stretta per garantire informazioni di fase accurate.

- Strategia di Stackup: Gli stackup ibridi (materiale ad alta frequenza + FR4) sono standard per bilanciare l'integrità del segnale con la rigidità meccanica e il costo.

- Finitura Superficiale: L'Argento ad Immersione o ENEPIG è preferito; HASL è proibito a causa delle superfici irregolari che influenzano il guadagno dell'antenna.

- Validazione: L'ispezione ottica automatizzata (AOI) al 100% e i test di perdita di inserzione sono obbligatori prima dell'assemblaggio finale.

Quando si applica il PCB per radar di imaging (e quando no)

La tecnologia radar di imaging colma il divario tra il radar standard e il LiDAR, offrendo alta risoluzione nelle nuvole di punti. Sapere quando implementare un PCB per radar di imaging specializzato rispetto a una scheda radar standard è fondamentale per i costi e le prestazioni.

Utilizzare il PCB per radar di imaging quando:

- È richiesta un'elevata risoluzione angolare: È necessaria una risoluzione angolare inferiore a 1° per distinguere oggetti statici (guardrail) da oggetti in movimento (pedoni).

- È necessario il rilevamento dell'elevazione: L'applicazione richiede dati "4D" (Portata, Doppler, Azimut ed Elevazione), tipici nei progetti di PCB radar 4D.

- Funzionamento a onde millimetriche: Il sistema utilizza le bande PCB radar a 77GHz o PCB radar a 79GHz dove la profondità di pelle e la perdita dielettrica sono fattori critici.

- Array MIMO complessi: Il progetto prevede grandi array di antenne Multiple-Input Multiple-Output (MIMO) (es. 48 Tx / 48 Rx) che richiedono una precisa corrispondenza di fase.

- ADAS critici per la sicurezza: Utilizzati nella guida autonoma di Livello 3+ dove l'affidabilità della fusione dei sensori è non negoziabile.

Non utilizzare PCB radar di imaging quando:

- Rilevamento di prossimità semplice: La rilevazione di punti ciechi di base o l'assistenza al parcheggio spesso utilizzano progetti di PCB radar a 24GHz più semplici su substrati più economici.

- Applicazioni a bassa velocità di trasmissione dati: Se il sistema rileva solo la "presenza" piuttosto che la "classificazione degli oggetti", i materiali RF standard possono essere sufficienti.

- Giocattoli di consumo sensibili al costo: I laminati ad alta frequenza sono costosi; l'FR4 standard è migliore per droni giocattoli non critici o apriporta automatici.

- Funzionamento a bassa frequenza: Le applicazioni sub-6GHz non richiedono le tolleranze di incisione estreme e i costosi materiali PTFE/ceramici del radar di imaging.

Regole e specifiche

Per ottenere la chiarezza del segnale richiesta per l'imaging, il processo di fabbricazione del PCB deve aderire a tolleranze più strette rispetto alle schede standard IPC Classe 2. APTPCB (APTPCB PCB Factory) raccomanda le seguenti specifiche per una resa e prestazioni ottimali.

| Regola | Valore/intervallo raccomandato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Tolleranza larghezza traccia | ±10µm a ±15µm | Influisce direttamente sull'impedenza e sulla frequenza di risonanza dell'antenna. | AOI (Ispezione Ottica Automatica) | Spostamento di frequenza; raggio di rilevamento ridotto. |

| Spessore dielettrico | ±5% o più stretto | Controlla l'impedenza e la velocità di fase del segnale radar. | Analisi microsezionale | Disadattamento di impedenza; riflessione del segnale. |

| Rugosità del rame | VLP o HVLP (< 1µm Rz) | Riduce la perdita del conduttore dovuta all'effetto pelle a 77GHz. | SEM (Microscopio Elettronico a Scansione) | Elevata perdita di inserzione; rapporto segnale/rumore ridotto. |

| Precisione di registrazione | ±3 mil (75µm) | Assicura l'allineamento tra i patch dell'antenna e le linee di alimentazione su strati diversi. | Verifica foratura a raggi X | Errori di fase; capacità di beamforming degradata. |

| Finitura superficiale | Argento ad immersione / ENEPIG | Fornisce una superficie piana per i patch dell'antenna; minimizza le perdite per effetto pelle. | Misurazione dello spessore XRF | Attenuazione del segnale; difetti di saldatura su BGA. |

| Apertura della maschera di saldatura | +2 mil (50µm) sopra il pad | Impedisce alla maschera di invadere gli elementi dell'antenna (la maschera altera il Dk). | Ispezione visiva / AOI | Disintonizzazione degli elementi dell'antenna. |

| Rapporto d'aspetto del via | 8:1 a 10:1 | Garantisce una placcatura affidabile nei fori passanti per la messa a terra e i percorsi termici. | Analisi della sezione trasversale | Circuiti aperti; guasto termico del MMIC. |

| Tolleranza Dk | ±0.05 | Una costante dielettrica consistente è vitale per la precisione di fase negli array MIMO. | Metodi di prova IPC-TM-650 | Deviazione del fascio; localizzazione imprecisa dell'oggetto. |

| Incurvamento e torsione | < 0.5% | Critico per l'assemblaggio BGA di grandi chipset radar. | Calibro di planarità | Guasto dell'assemblaggio; stress sui giunti di saldatura. |

| Pulizia | Contaminazione ionica < 1.0 µg/cm² | Previene la migrazione elettrochimica in ambienti automobilistici difficili. | Test Rose / Cromatografia ionica | Guasto sul campo dovuto a corrosione o perdite. |

Fasi di implementazione

La costruzione di un PCB per radar di imaging comporta fasi di processo specifiche per gestire materiali dissimili (stackup ibrido) e garantire l'integrità RF.

- Selezione dei materiali e definizione dello stackup

- Azione: Selezionare un laminato ad alta frequenza (es. Rogers RO3003, RO4835) per lo strato RF superiore e FR4 ad alto Tg per gli strati digitali/di alimentazione.

- Parametro: Far corrispondere il CTE (Coefficiente di Espansione Termica) il più fedelmente possibile per prevenire la delaminazione.

- Controllo: Verificare la disponibilità dei materiali e i tempi di consegna con il fabbricante.

- Risorsa: Esaminare le opzioni di materiali RF per i valori Dk/Df.

Simulazione del Circuito e Revisione DFM

- Azione: Simulare l'array di antenne e le linee di trasmissione. Eseguire un controllo DFM per i vincoli di larghezza della linea.

- Parametro: Traccia/spazio minimo solitamente 3/3 mil o 4/4 mil per gli strati RF.

- Controllo: Confermare che i calcoli di impedenza corrispondano allo stackup fornito dalla fabbrica.

Immaginazione e Incisione dello Strato Interno

- Azione: Processare il nucleo RF con LDI (Laser Direct Imaging) ad alta precisione.

- Parametro: I fattori di compensazione dell'incisione devono essere sintonizzati per il peso specifico del rame (solitamente 0.5 oz o 1 oz).

- Controllo: Misurare le larghezze delle linee sul pannello di produzione utilizzando AOI prima della laminazione.

Laminazione Ibrida

- Azione: Incollare il nucleo RF con prepreg FR4.

- Parametro: Il profilo del ciclo di pressatura (temperatura/pressione/tempo) deve accogliere il flusso di resina di entrambi i tipi di materiale.

- Controllo: Ispezionare per vuoti o delaminazione all'interfaccia di materiali dissimili.

Foratura (Meccanica e Laser)

- Azione: Forare fori passanti e vie cieche.

- Parametro: La velocità e l'avanzamento di foratura devono essere regolati per i materiali PTFE riempiti di ceramica per prevenire sbavature.

- Controllo: Verifica del processo di desmear per garantire pareti del foro pulite per la placcatura.

Placcatura e Finitura Superficiale

- Azione: Depositare rame nei via e applicare la finitura superficiale finale.

- Parametro: Spessore dell'argento ad immersione tipicamente 0,15–0,4 µm.

- Controllo: Verificare l'assenza di ossidazione sulle superfici d'argento; assicurare piazzole piatte per il montaggio MMIC.

Retro-foratura (se richiesta)

- Azione: Rimuovere i monconi di via inutilizzati sulle linee digitali ad alta velocità che si collegano al processore radar.

- Parametro: Lunghezza del moncone < 10 mil (0,25 mm).

- Controllo: Verifica a raggi X della profondità di foratura.

Test Elettrico Finale e Profilatura

- Azione: Eseguire test di continuità/isolamento e instradare il profilo della scheda.

- Parametro: Tolleranza ±0,1 mm per il contorno per adattarsi agli alloggiamenti radar precisi.

- Controllo: Corrispondenza al 100% della netlist.

Modalità di guasto e risoluzione dei problemi

Anche con un design robusto, possono sorgere problemi durante la fabbricazione delle unità ADAS Radar PCB. Seguendo i passaggi di implementazione, ecco come diagnosticare i guasti comuni.

1. Sintomo: Raggio di rilevamento ridotto

- Cause: Elevata perdita di inserzione dovuta a rame ruvido o Df del materiale errato.

- Controlli: Microsezione per verificare il profilo del rame; verificare il certificato del lotto di materiale.

- Soluzione: Passare a rame VLP (Very Low Profile); assicurare la corretta direzione della grana del laminato.

- Prevenzione: Specificare i limiti di rugosità nelle note di fabbricazione.

2. Sintomo: Bersagli fantasma (falsi positivi)

- Cause: Errori di fase causati da variazioni di incisione attraverso l'array dell'antenna.

- Controlli: Misurare la consistenza della larghezza della traccia attraverso il pannello (centro vs. bordo).

- Correzione: Regolare la compensazione dell'incisione; migliorare la distribuzione dell'agente di incisione nel serbatoio.

- Prevenzione: Utilizzare LDI (Laser Direct Imaging) per un controllo più rigoroso delle tolleranze.

3. Sintomo: Delaminazione dopo Reflow

- Cause: Disallineamento del CTE (Coefficiente di Espansione Termica) tra lo strato RF in PTFE e gli strati digitali in FR4, o assorbimento di umidità.

- Verifiche: TMA (Analisi Termo-Meccanica) per la delaminazione; controllare i registri di cottura.

- Correzione: Cuocere le schede prima dell'assemblaggio; ottimizzare il ciclo di pressatura per stackup ibridi.

- Prevenzione: Utilizzare prepreg FR4 ad alto Tg compatibili con la temperatura di incollaggio del nucleo RF.

4. Sintomo: Circuiti Aperti BGA sul Chip Radar

- Cause: Deformazione (Incurvamento/Torsione) o "cratering del pad" dovuto a laminato fragile.

- Verifiche: Misurazione della deformazione con Shadow Moiré; sezione trasversale dei giunti di saldatura.

- Correzione: Bilanciare la distribuzione del rame sugli strati del PCB per ridurre lo stress.

- Prevenzione: Utilizzare un design di stackup bilanciato; verificare le linee guida DFM per il bilanciamento del rame.

5. Sintomo: Spostamento di Frequenza

- Cause: Variazione della Costante Dielettrica (Dk) o maschera di saldatura che copre gli elementi dell'antenna.

- Verifiche: Verificare il Dk con TDR (Time Domain Reflectometry); controllare la distanza della maschera di saldatura.

- Correzione: Rimuovere la maschera di saldatura dalle strutture risonanti RF.

- Prevenzione: Definire esplicitamente le aree di "keep-out della maschera di saldatura" nei file Gerber.

6. Sintomo: Elevato Rumore di Fondo

- Cause: Scarsa messa a terra o insufficiente efficacia di schermatura.

- Controlli: Ispezionare la densità delle vie di cucitura attorno alle linee RF; verificare la continuità del piano di massa.

- Correzione: Aggiungere più vie di cucitura (via fencing) per schermare le tracce RF.

- Prevenzione: Simulare l'efficacia della schermatura durante la fase di layout.

Decisioni di progettazione

I progetti di successo per PCB di radar di imaging si basano su decisioni di progettazione precoci riguardanti i materiali e le strutture a strati.

Stackup Ibrido vs. Omogeneo

- Omogeneo (Tutto PTFE): Offre le migliori prestazioni elettriche ma è estremamente costoso e meccanicamente morbido, rendendo difficile l'assemblaggio.

- Ibrido (PTFE + FR4): Lo standard del settore. Lo strato superiore utilizza materiale RF costoso per l'antenna e il MMIC, mentre gli strati interni utilizzano FR4 standard per l'alimentazione e l'elaborazione digitale. Ciò riduce i costi e migliora la rigidità meccanica.

Progettazione dell'antenna e numero di strati

- Microstrip vs. SIW: La microstrip è comune ma irradia; la Substrate Integrated Waveguide (SIW) offre un migliore isolamento per array PCB radar 4D ad alta densità.

- Numero di strati: Tipicamente da 4 a 8 strati. Un ibrido a 4 strati (RF-Prepreg-FR4-FR4) è comune per moduli economici, mentre i radar di imaging di fascia alta possono utilizzare 6+ strati per instradare segnali digitali complessi dal processore.

Bilanciamento del rame

- Grandi aree di rame inciso sugli strati esterni (pattern dell'antenna) possono causare deformazioni. È fondamentale versare rame fittizio sugli strati interni per bilanciare lo stress, a condizione che non interferisca con il campo RF.

Domande frequenti (FAQ)

D: Qual è la differenza tra i PCB radar a 24GHz e 77GHz? R: I 24GHz consentono tolleranze inferiori e materiali più economici. I progetti di PCB radar a 77GHz richiedono materiali specializzati in PTFE/ceramica e tolleranze di incisione estremamente strette (±15µm) a causa della lunghezza d'onda più corta.

D: Perché l'Argento ad Immersione è preferito all'ENIG per il Radar di Imaging? R: L'ENIG ha uno strato di nichel che è ferromagnetico e può causare perdita di segnale ad alte frequenze. L'Argento ad Immersione non è magnetico e offre un'eccellente conduttività per i segnali RF.

D: Posso usare il FR4 standard per applicazioni a 77GHz? R: No. Il FR4 standard ha un alto Fattore di Dissipazione (Df ~0.02) che causa una massiccia perdita di segnale a 77GHz. È necessario utilizzare materiali come Rogers RO3003 o simili.

D: Qual è il tempo di consegna tipico per un PCB radar di imaging? R: A causa dei materiali specializzati e dei cicli di laminazione ibridi, i tempi di consegna sono tipicamente di 15–20 giorni. Verificare con APTPCB la disponibilità attuale di laminati RF.

D: Sono necessari i via ciechi e interrati? R: Spesso, sì. Per instradare i segnali dal MMIC agli strati digitali interni senza disturbare il pattern dell'antenna, i via ciechi sono frequentemente utilizzati nei layout di PCB radar di imaging ad alta densità.

D: Come controllate la variazione di Dk? R: Ci procuriamo materiali da fornitori affidabili (Rogers, Isola, Panasonic) e utilizziamo rigorosi controlli di processo. Possiamo anche fornire coupon di test per verificare l'impedenza e il Dk.

D: La retro-foratura è necessaria? A: Se si dispone di linee digitali ad alta velocità (ad esempio, MIPI CSI-2) che attraversano la scheda, la retroforatura rimuove i monconi di via per prevenire la riflessione del segnale, il che è fondamentale per i radar di imaging ad alta velocità di trasmissione dati.

D: Quali dati devo inviare per un preventivo? A: File Gerber, dettagli dello stackup (specificando il tipo di materiale RF), file di foratura e note di fabbricazione incluse le specifiche di impedenza. Utilizza il nostro Calcolatore di Impedenza per stimare i parametri iniziali.

D: APTPCB può gestire progetti di radar di imaging 4D? A: Sì, abbiamo esperienza con schede ibride ad alto numero di strati e assemblaggio BGA a passo fine richiesti per i moderni chipset radar 4D.

D: In che modo la rugosità del rame influisce sulle prestazioni? A: A 77GHz, la profondità di pelle è molto bassa. Il rame ruvido aumenta la lunghezza effettiva del percorso della corrente, aumentando la resistenza e la perdita. Utilizziamo fogli di rame VLP o HVLP.

Pagine e strumenti correlati

- Materiali PCB RF e Microonde: Specifiche dettagliate su Rogers e altri laminati ad alta frequenza.

- Capacità di Produzione PCB: Rivedi le nostre tolleranze per l'incisione, la foratura e la placcatura.

- Calcolatore di Impedenza: Pianifica il tuo stackup e le larghezze delle tracce prima di iniziare il layout.

- Soluzioni PCB Automotive: Esplora la nostra esperienza con ADAS e schede per sensori automobilistici.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| MIMO | Multiple-Input Multiple-Output. Una tecnologia che utilizza più antenne per trasmettere e ricevere, essenziale per l'alta risoluzione del radar di imaging. |

| FMCW | Onda Continua Modulata in Frequenza (Frequency Modulated Continuous Wave). Lo schema di modulazione utilizzato dalla maggior parte dei radar automobilistici per misurare la distanza e la velocità. |

| Dk (Costante Dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica. Le variazioni di Dk influenzano la velocità del segnale radar e la sintonizzazione dell'antenna. |

| Df (Fattore di Dissipazione) | Una misura di quanta energia del segnale viene persa come calore nel materiale. Un valore inferiore è migliore per il radar. |

| Stratificazione Ibrida | Una costruzione di PCB che combina materiali diversi (es. PTFE e FR4) per ottimizzare costi e prestazioni. |

| Effetto Pelle | La tendenza della corrente ad alta frequenza a fluire solo sulla superficie del conduttore. Richiede rame liscio per radar a 77GHz. |

| Beamforming | Una tecnica di elaborazione del segnale utilizzata per dirigere il segnale radar in una direzione specifica utilizzando array di antenne. |

| Azimut ed Elevazione | L'azimut è l'angolo orizzontale; l'elevazione è l'angolo verticale. I radar di imaging misurano entrambi per creare una nuvola di punti 3D. |

| Perdita di Inserzione | La perdita di potenza del segnale risultante dall'inserimento di un dispositivo (o linea di trasmissione) in un percorso di trasmissione. |

| CTE (Coefficiente di Dilatazione Termica) | Il tasso al quale un materiale si espande con il calore. La disomogeneità tra gli strati può causare la delaminazione. |

| MMIC | Circuito Integrato Monolitico a Microonde. Il "chip" che genera ed elabora le frequenze radar. |

| Rame VLP | Rame a profilo molto basso. Foglio di rame con rugosità superficiale molto bassa, utilizzato per minimizzare la perdita di segnale alle alte frequenze. |

Conclusionee

La progettazione di un PCB per radar di imaging è un atto di equilibrio tra precisione elettromagnetica e robustezza meccanica. Man mano che i veicoli si muovono verso l'autonomia di Livello 4 e 5, la domanda di tecnologia PCB per radar 4D con interconnessioni ad alta densità e materiali ibridi non farà che aumentare.

Il successo risiede nei dettagli: selezionare il giusto materiale a bassa perdita, controllare la rugosità del rame e garantire un'incisione precisa per gli array di antenne. APTPCB è specializzata in queste applicazioni automobilistiche ad alta frequenza, fornendo il supporto ingegneristico e la capacità di produzione necessari per portare il vostro sensore radar sul mercato.

Per una revisione della producibilità del vostro prossimo progetto radar, contattate il nostro team di ingegneri o inviate i vostri dati per un'analisi rapida.