Progettare un PCB per telecomando presenta un paradosso ingegneristico unico: il dispositivo deve essere incredibilmente piccolo ed economico, eppure deve funzionare in modo affidabile in ambienti RF difficili, pur funzionando per anni con una singola batteria a bottone. A differenza dell'elettronica di consumo standard, un telecomando non può guastarsi se cade sul cemento o è esposto alla pioggia. Questa guida fornisce le regole di layout specifiche, le specifiche dei materiali e i passaggi per la risoluzione dei problemi necessari per produrre circuiti di accesso senza chiave a distanza (RKE) e di accesso senza chiave passivo (PKE) ad alta affidabilità.

APTPCB (APTPCB PCB Factory) è specializzata nella produzione di precisione richiesta per queste schede compatte ad alta densità. Sia che si stia progettando un semplice apricancello o una complessa chiave intelligente crittografata per auto, i vincoli fisici dell'involucro dettano la strategia elettrica.

Risposta Rapida (30 secondi)

Per un PCB per telecomando funzionale e durevole, attenersi immediatamente a questi limiti ingegneristici fondamentali.

- Corrispondenza di Frequenza: Assicurarsi che la geometria dell'antenna corrisponda alla frequenza target (comunemente 315 MHz, 433,92 MHz o 868 MHz) all'interno dell'involucro plastico finale, poiché il contenitore sposta la frequenza di risonanza.

- Placcatura dei Contatti della Batteria: Utilizzare Oro Duro (non ENIG) per i pad di contatto della batteria per prevenire la corrosione da sfregamento dal portabatteria a bottone.

- Corrente di Standby: La corrente di riposo totale del sistema deve essere inferiore a 1µA per garantire una durata della batteria di 3-5 anni su una CR2032.

- Spessore del PCB: Lo standard di 1,6 mm è spesso troppo spesso; utilizzare FR4 da 0,8 mm o 1,0 mm per ospitare pulsanti e portabatterie all'interno del profilo sottile.

- Posizionamento dei pulsanti: Gli interruttori tattili devono essere posizionati esattamente di fronte alla batteria o alle nervature strutturali per evitare la flessione del PCB durante l'azionamento.

- Isolamento RF: Mantenere l'oscillatore a cristallo e le linee digitali ad almeno 3 mm di distanza dalla traccia dell'antenna per minimizzare il rumore armonico.

Quando si applica il PCB del telecomando (e quando no)

Determinare se il tuo progetto segue le regole di progettazione "Key Fob" dipende dai vincoli di alimentazione e dal fattore di forma, non solo dal nome del dispositivo.

Questo approccio di progettazione si applica quando:

- Lo spazio è il vincolo principale: Il contorno del PCB non è rettangolare e segue strettamente la curvatura di un contenitore portatile.

- L'alimentazione è finita: Il dispositivo funziona con una pila a bottone (CR2032, CR2025) e trascorre il 99% della sua vita in modalità di sospensione profonda.

- L'RF è integrato: L'antenna è una traccia PCB (a loop o a F) piuttosto che un connettore SMA esterno o un chip ceramico (a causa del costo).

- La durabilità è critica: La scheda deve resistere a impatti ad alta forza G dovuti alla caduta sulle chiavi.

- La sensibilità al costo è elevata: La BOM deve essere minimizzata, spesso eliminando le schermature a favore di un'intelligente isolamento del layout.

Questo approccio di progettazione non si applica quando:

- Flusso di dati continuo: Dispositivi come un PCB per telecamera a 360 gradi o un PCB per telecamera 4K richiedono coppie differenziali ad alta velocità e gestione termica che i telecomandi non hanno.

- Alta potenza ricaricabile: Se il dispositivo utilizza una batteria Li-Po con un circuito di ricarica, il layout di gestione dell'alimentazione differisce significativamente dalla logica a pila a bottone.

- Telemetria a lungo raggio: I tracker LoRa o Sigfox che richiedono chilometri di portata di solito richiedono piani di massa più grandi di quelli che un telecomando può fornire.

- Elevato carico di elaborazione: Se il dispositivo esegue un sistema operativo Linux o elabora video, non è un'architettura da telecomando.

Regole e specifiche

La seguente tabella illustra i parametri critici per la produzione di un PCB per telecomando. La deviazione da questi valori spesso porta a guasti meccanici o a una scarsa portata RF.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Spessore PCB | 0.8mm a 1.0mm | Riduce l'altezza dello stack verticale per adattarsi a contenitori sottili. | Misurazione con calibro sulla scheda nuda. | Il contenitore non si chiuderà; i pulsanti rimarranno premuti permanentemente. |

| Peso del rame | 1 oz (35µm) | Fornisce resistenza meccanica per i contatti della batteria e i pad dei pulsanti. | Analisi della microsezione. | I pad si staccano dopo ripetute sostituzioni della batteria. |

| Categoria | Specifiche/Valore | Motivazione | Metodo di Verifica | Conseguenza del Fallimento |

| --- | --- | --- | --- | --- |

| Finitura Superficiale | Oro Duro (o Argento ad Immersione) | L'oro duro resiste all'usura dovuta all'attrito della batteria; l'argento è buono per l'RF. | Fluorescenza a Raggi X (XRF). | L'ossidazione dei contatti porta a interruzioni intermittenti dell'alimentazione. |

| Spazio Antenna | > 5mm dal piano di massa | Il rame vicino all'antenna la disintonizza e assorbe energia. | Visualizzatore Gerber (strati di esclusione). | Portata di trasmissione drasticamente ridotta (< 5 metri). |

| Cucitura Via | < λ/20 di spaziatura | Crea un effetto gabbia di Faraday attorno alle sezioni RF per bloccare il rumore. | Ispezione visiva dei bordi del piano di massa. | Il rumore digitale si accoppia al portante RF; jitter del segnale. |

| Colore Maschera di Saldatura | Verde Opaco o Blu | Il nero lucido può essere difficile per l'AOI; il opaco riduce i problemi di visibilità dei ponti di saldatura. | Ispezione visiva. | Tasso di difetti più elevato durante l'ispezione di assemblaggio. |

| Larghezza Traccia (RF) | Impedenza Adattata a 50Ω | Garantisce il massimo trasferimento di potenza dal ricetrasmettitore all'antenna. | Calcolatore di Impedenza | Il segnale si riflette sul chip; scarsa portata. |

| Dimensione Pad Pulsante | +0.5mm oltre il componente | Consente un leggero disallineamento durante il pick-and-place. | Verifica dell'ingombro nel CAD. | Giunti di saldatura deboli sui pulsanti premuti frequentemente. |

| Layout Cristallo | < 5mm lunghezza traccia | Le tracce lunghe agiscono come antenne per il rumore di clock. | Misurare la distanza nel software di layout. | Le emissioni irradiate non superano la certificazione FCC/CE. |

| Punti di Test | Pad di 1.0mm di diametro | Essenziali per la programmazione con pogo-pin e il test di fixture. | Sovrapporre con il design del fixture di test. | Impossibile programmare il firmware o testare l'RF in produzione. |

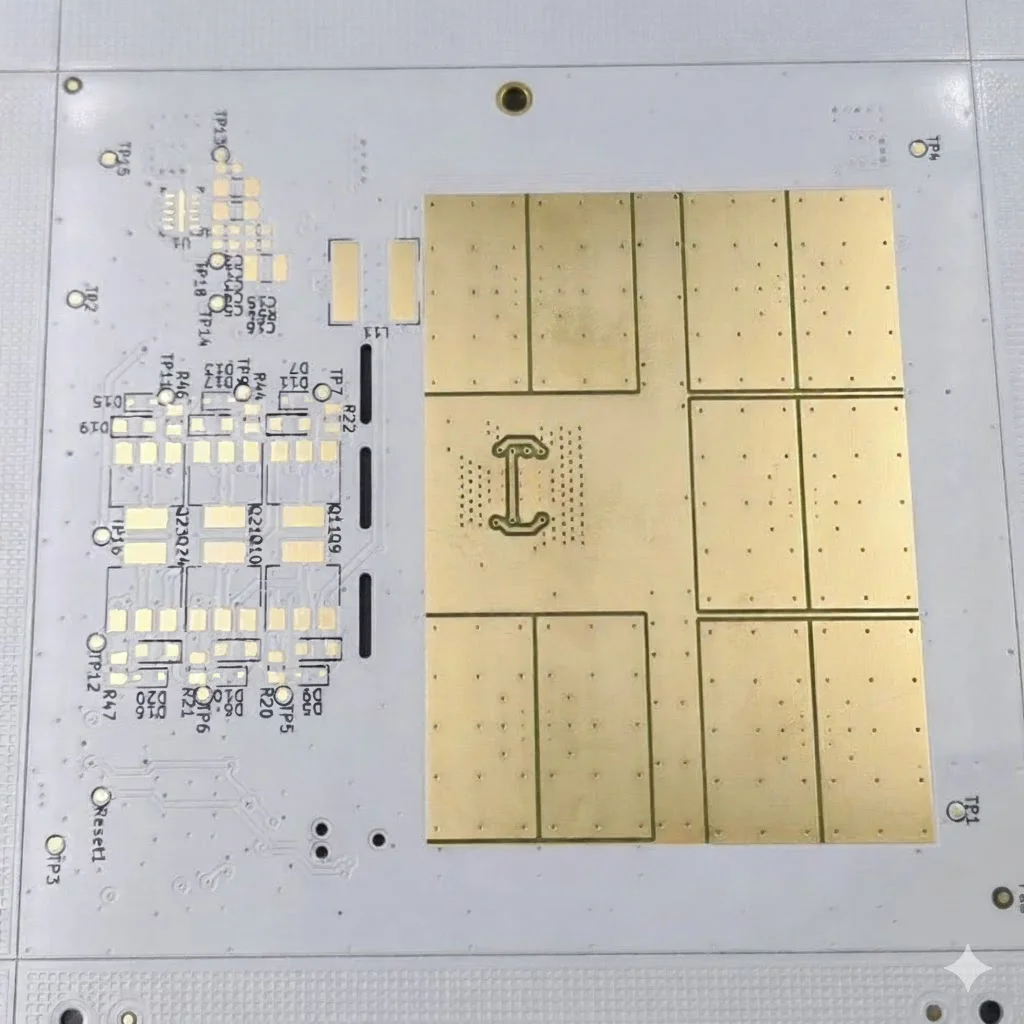

| Pannellizzazione | V-Score o Mouse Bites | Le schede piccole sono difficili da maneggiare individualmente; i pannelli migliorano la velocità di assemblaggio. | Controllare il disegno del pannello. | Costo di assemblaggio elevato; bordi della scheda irregolari. |

| Rivestimento Conforme | Acrilico o Silicone | Protegge contro sudore, pioggia e umidità da pelucchi in tasca. | Ispezione con luce UV (se è stato aggiunto un tracciante). | La corrosione causa cortocircuiti dopo 3-6 mesi di utilizzo. |

Passi di implementazione

La progettazione di un PCB per telecomando richiede un flusso di lavoro specifico che prioritizza prima i vincoli meccanici, seguiti dalle prestazioni RF.

1. Contorno Meccanico e Definizione dei Vincoli Prima di disegnare un singolo filo schematico, importa il file DXF dell'involucro nel tuo strumento CAD per PCB. Definisci le posizioni esatte dei perni di montaggio, degli attuatori dei pulsanti e della cavità della batteria. Il contorno del PCB di solito richiede curve complesse.

- Azione: Definisci le zone "Keep-out" dove le nervature di plastica del case toccheranno il PCB.

- Verifica: Controlla che il portabatterie si adatti senza toccare il coperchio superiore.

2. Progettazione Schematica per Bassa Potenza Seleziona componenti con la corrente di riposo (Iq) più bassa. Usa resistori di pull-up/pull-down ad alto valore (es. 1MΩ invece di 10kΩ) per minimizzare le dispersioni.

- Azione: Scegli un microcontrollore con una modalità di deep sleep < 500nA.

- Verifica: Calcolare la corrente di standby teorica totale.

3. Posizionamento dei Componenti (La Regola "RF Prima di Tutto") Posizionare prima il ricetrasmettitore RF e la rete di adattamento dell'antenna. Richiedono l'area più pulita della scheda.

- Azione: Posizionare l'oscillatore a cristallo il più vicino possibile ai pin del MCU. Posizionare il portabatterie sul lato inferiore (di solito) per risparmiare spazio sul lato superiore per i pulsanti.

- Verifica: Assicurarsi che l'area dell'antenna sia priva di rame su tutti gli strati.

4. Instradamento RF e Controllo dell'Impedenza Instradare la traccia RF dal ricetrasmettitore all'antenna utilizzando una larghezza calcolata per un'impedenza di 50Ω.

- Azione: Utilizzare una struttura a guida d'onda coplanare (piano di massa su entrambi i lati della traccia) se lo spazio lo consente. Utilizzare gli strumenti APTPCB per verificare lo stack-up.

- Verifica: Assicurarsi che nessuna linea digitale attraversi sotto la traccia RF.

5. Strategia del Piano di Massa Un piano di massa solido è essenziale affinché l'antenna funzioni (agisce come contrappeso).

- Azione: Realizzare un piano di massa solido sullo strato inferiore. Collegare i piani di massa superiore e inferiore con via, specialmente vicino alla sezione RF.

- Verifica: Assicurarsi che il piano di massa non sia tagliato in isole da lunghe tracce di segnale.

6. Prototipazione e Taratura Ordinare un piccolo lotto di prototipi. L'antenna sarà probabilmente disaccordata.

- Azione: Utilizzare un analizzatore di rete vettoriale (VNA) per misurare l'adattamento dell'antenna con la custodia in plastica montata. Regolare la rete di adattamento (valori di condensatori/induttori) per centrare la frequenza.

- Verifica: Verificare la portata in un ambiente a campo aperto. 7. Revisione della Progettazione per la Produzione (DFM) Le schede piccole spesso soffrono di "tombstoning" (componenti che si sollevano) durante la rifusione a causa di squilibri termici.

- Azione: Assicurarsi che vengano utilizzate connessioni di scarico termico sui pad di massa. Inviare i file a APTPCB DFM Check.

- Controllo: Verificare che le linguette di pannellizzazione non interferiscano con l'assemblaggio finale nel contenitore.

Modalità di guasto e risoluzione dei problemi

I PCB per telecomandi (Key Fob) sono soggetti a guasti specifici a causa del loro ambiente di utilizzo. Seguire la logica "Sintomo → Causa → Soluzione" aiuta a risolverli rapidamente.

1. Sintomo: Portata di trasmissione ridotta (< 5 metri)

- Causa: Disintonizzazione dell'antenna. Il contenitore di plastica o la mano dell'utente sposta la frequenza di risonanza.

- Controllo: Misurare l'RSSI (Received Signal Strength Indicator) con e senza il contenitore.

- Soluzione: Ricalibrare i valori della rete di adattamento mentre il PCB si trova all'interno dell'alloggiamento.

- Prevenzione: Lasciare più spazio tra la traccia dell'antenna e i componenti/massa vicini.

2. Sintomo: La batteria si scarica in settimane (non anni)

- Causa: Pulsante "bloccato" o errore di sospensione del firmware. Umidità che causa micro-cortocircuiti.

- Controllo: Misurare l'assorbimento di corrente. Se fluttua, la MCU non è in modalità sleep. Se l'assorbimento elevato è costante, verificare la presenza di cortocircuiti.

- Soluzione: Aggiungere un rivestimento conforme. Controllare la tolleranza meccanica dell'interruttore (il contenitore preme il pulsante?).

- Prevenzione: Utilizzare interruzioni per le pressioni dei pulsanti anziché cicli di polling nel firmware. 3. Sintomo: Funzionamento intermittente quando premuto con forza

- Causa: Flessione del PCB o giunti di saldatura incrinati.

- Verifica: Ispezionare i giunti di saldatura del portabatterie e degli interruttori al microscopio.

- Soluzione: Aumentare la dimensione dei pad. Aggiungere nervature di supporto nell'involucro dietro i pulsanti.

- Prevenzione: Utilizzare uno spessore di 1,0 mm invece di 0,8 mm se l'involucro lo consente.

4. Sintomo: Il dispositivo si ripristina quando cade

- Causa: Rimbalzo della batteria. La pila a bottone si disconnette momentaneamente all'impatto.

- Verifica: Eseguire un test di caduta del dispositivo monitorando la linea di alimentazione con un oscilloscopio.

- Soluzione: Aggiungere un grande condensatore di massa (ad es. 100µF al tantalio) attraverso la linea di alimentazione per colmare l'interruzione.

- Prevenzione: Utilizzare un portabatterie con maggiore forza di ritenzione o un design a doppio contatto.

5. Sintomo: Il LED si accende ma nessun segnale viene ricevuto

- Causa: Guasto dell'oscillatore a cristallo o deriva di frequenza.

- Verifica: Misurare la frequenza portante con un analizzatore di spettro.

- Soluzione: Sostituire il cristallo. Controllare i valori di capacità di carico (CL).

- Prevenzione: Assicurarsi che il cristallo sia classificato per le specifiche di urto/vibrazione di un telecomando.

6. Sintomo: Corrosione sui pad della batteria

- Causa: Reazione galvanica tra l'involucro della batteria e la finitura del PCB.

- Verifica: Ispezione visiva per residui verdi/neri.

- Soluzione: Cambiare la finitura superficiale in Oro Duro.

- Prevenzione: Evitare di toccare i pad con le dita nude durante l'assemblaggio; sigillare meglio l'involucro.

Decisioni di progettazione

Quando si passa da un PCB standard a un PCB per telecomando (Key Fob PCB), o a tecnologie ancora più dense come un PCB per telecamera a 360 gradi, la densità delle interconnessioni determina il costo e la complessità.

HDI vs. Fori passanti standard La maggior parte dei telecomandi può essere progettata utilizzando la tecnologia a fori passanti standard (Tipo I o II), mantenendo bassi i costi. Tuttavia, se il telecomando include un display o un sensore biometrico, potrebbe essere necessario ricorrere a tecniche di interconnessione ad alta densità (HDI) simili a quelle utilizzate in un PCB per telecamera 4K.

- Telecomando standard: 2 strati, via da 0,2 mm, traccia/spazio 5/5 mil. Basso costo, alta resa.

- Chiave intelligente avanzata: 4 strati, via cieche, traccia/spazio 3/3 mil. Richiesto per microcontrollori BGA o chip di elementi sicuri.

Selezione dei materiali: FR4 vs. Rogers Mentre l'FR4 standard è sufficiente per 315/433 MHz, l'attenuazione diventa un problema a frequenze più elevate (2,4 GHz per i telecomandi Bluetooth Low Energy).

- Decisione: Per RKE standard, utilizzare FR4 ad alto Tg. Per i telecomandi BLE o UWB (Ultra Wide Band) utilizzati nelle auto moderne, considerare materiali Rogers o Megtron per gli strati RF per preservare l'integrità del segnale.

Tipo di antenna: Traccia PCB vs. Chip

- Traccia PCB (Loop/Tipo F): Gratuita (costo BOM zero), ma richiede un'ampia area della scheda ed è sensibile al layout. Ideale per telecomandi ad alto volume e basso costo.

- Antenna a chip: Costa denaro (0,10 $ - 0,50 $), ma è più piccola e meno sensibile alla disintonizzazione. Ideale per design ultracompatti dove lo spazio sulla scheda è prezioso.

Domande frequenti (FAQ)

1. Qual è lo spessore PCB migliore per un telecomando? Lo standard industriale è 0,8 mm o 1,0 mm. Questo consente di risparmiare spazio verticale per la batteria e i pulsanti. 1,6 mm è solitamente troppo spesso per gli involucri sottili moderni.

2. Posso usare un'antenna a traccia PCB per 433 MHz? Sì, un'antenna a loop stampata è molto comune. Tuttavia, a 433 MHz, la lunghezza d'onda è lunga (~70 cm), quindi l'antenna è elettricamente "piccola" e inefficiente. Richiede un'attenta corrispondenza di impedenza per funzionare efficacemente.

3. Perché la portata del mio telecomando diminuisce quando lo metto nella custodia? La plastica ha una costante dielettrica diversa dall'aria. Questo cambia la capacità attorno all'antenna, spostando la sua frequenza di risonanza. È necessario sintonizzare l'antenna all'interno della custodia.

4. Come posso impermeabilizzare un PCB per telecomando? Non è facile sigillare perfettamente lo sportello della batteria. L'approccio migliore è applicare un rivestimento conforme (acrilico o siliconico) all'assemblaggio PCB, lasciando esposti solo i punti di contatto della batteria.

5. Dovrei usare la finitura ENIG o HASL? Evitare HASL per componenti a passo fine. ENIG è buono, ma l'Oro Duro è il migliore per i contatti della batteria perché resiste all'attrito dell'inserimento e della rimozione della batteria meglio di ENIG.

6. Come posso prolungare la durata della batteria del mio progetto? Concentrati sulla corrente di "sleep". L'MCU dovrebbe essere in deep sleep (nell'ordine dei nA) il 99,9% del tempo. Inoltre, evita LED troppo luminosi; un LED da 2mA è sufficiente per l'indicazione.

7. Qual è la differenza tra RKE e PKE? RKE (Remote Keyless Entry) trasmette solo quando viene premuto un pulsante. PKE (Passive Keyless Entry) ascolta costantemente un segnale di "risveglio" dall'auto, richiedendo una bobina d'antenna a bassa frequenza a 3 assi sul PCB, che occupa uno spazio significativo.

8. APTPCB può produrre circuiti flessibili per telecomandi? Sì. I PCB rigido-flessibili sono sempre più utilizzati nei telecomandi premium per avvolgere i circuiti attorno alla batteria o adattarsi a forme ergonomiche.

9. Come posso evitare che i pulsanti si stacchino dal PCB? Utilizzare interruttori con perni di posizionamento (bosses) che si inseriscono nei fori del PCB per la stabilità meccanica. Inoltre, assicurarsi che l'apertura della maschera di saldatura sia sufficiente per un robusto raccordo di saldatura.

10. Perché il controllo dell'impedenza è importante per una traccia così corta? Anche tracce corte possono causare riflessioni se il disadattamento è grave. Per un telecomando, ogni decibel di perdita di potenza si traduce in metri di portata persa. L'uso di un calcolatore di impedenza assicura che la larghezza della traccia corrisponda all'uscita del ricetrasmettitore.

11. Qual è il tempo di consegna tipico per i PCB dei telecomandi? I prototipi standard richiedono 24-48 ore. I volumi di produzione dipendono dalla complessità ma sono tipicamente di 5-7 giorni.

12. Ho bisogno di schermature? Per semplici telecomandi a 433 MHz, di solito no. Per telecomandi complessi con Bluetooth o processori ad alta velocità, potrebbe essere necessaria una schermatura per superare la certificazione EMC.

Pagine e strumenti correlati

Per assicurarti che il tuo PCB per telecomando sia producibile e funzioni correttamente, utilizza queste risorse:

- Servizi di produzione PCB: Elenco completo delle capacità per schede rigide e rigido-flessibili.

- Visualizzatore Gerber: Verifica le zone di esclusione dell'antenna e i punti di foratura prima di ordinare.

Glossario (termini chiave)

| Termine | Definizione | Contesto in PCB per telecomandi auto |

|---|---|---|

| RKE | Ingresso senza chiave a distanza | Sistema in cui l'utente deve premere un pulsante per sbloccare. |

| PKE | Ingresso senza chiave passivo | Sistema in cui il telecomando si sblocca automaticamente quando è vicino al ricevitore. |

| Pila a bottone | Batteria al litio-biossido di manganese | La fonte di alimentazione standard (CR2032, CR2025) che fornisce 3V. |

| Rete di adattamento | Circuito di condensatori/induttori | Regola l'impedenza dell'antenna a 50Ω per massimizzare la portata. |

| Disintonizzazione | Spostamento di frequenza | Quando l'antenna risuona alla frequenza sbagliata a causa di oggetti vicini. |

| SAW Filter | Filtro ad onde acustiche di superficie | Un filtro che rimuove il rumore, permettendo il passaggio solo della frequenza specifica. |

| Interruttore tattile | Pulsante momentaneo | L'interfaccia fisica; richiede un posizionamento meccanico accurato. |

| RSSI | Indicatore di potenza del segnale ricevuto | Una metrica utilizzata per misurare la forza del segnale al ricevitore. |

| Corrosione da sfregamento | Usura indotta da micro-movimenti | Ossidazione sui contatti della batteria causata da vibrazioni, che porta a una perdita di potenza. |

| Zona di esclusione | Area riservata | Area sul PCB dove non devono essere posizionati rame o componenti (per l'antenna). |

| Via Stitching | Collegamento dei piani di massa | Utilizzo di più via per collegare i piani di massa superiore e inferiore per schermare l'RF. |

| Capacità parassita | Accumulo di energia indesiderato | Capacità creata dalle tracce del PCB che può disturbare l'oscillatore a cristallo. |

Conclusionee

Progettare un PCB per telecomando di successo è un esercizio di equilibrio. È necessario bilanciare i vincoli fisici di un dispositivo portatile con la fisica della trasmissione RF, il tutto mantenendo un prezzo adatto alla produzione di massa. Aderendo a rigide regole di layout, in particolare per quanto riguarda la distanza dell'antenna, la durabilità dei contatti della batteria e la gestione dell'alimentazione, è possibile evitare le insidie comuni di portata ridotta e batterie scariche.

Sia che stiate prototipando un nuovo tracker IoT o scalando la produzione per un sistema di accesso automobilistico, la qualità della scheda nuda determina l'affidabilità del prodotto finale. APTPCB fornisce le tecniche di fabbricazione specializzate, dal controllo dell'impedenza alla placcatura in oro duro, necessarie per realizzare PCB compatti ad alte prestazioni.

Pronto a prototipare il tuo design? Carica i tuoi file Gerber sulla nostra Pagina di preventivo per una revisione e un prezzo istantanei.