Lane Control PCB: cosa copre questo playbook (e a chi è rivolto)

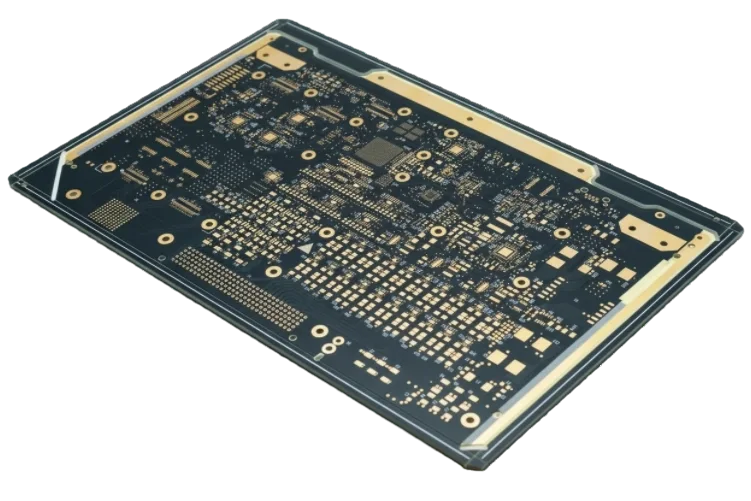

Questo playbook è progettato per ingegneri hardware, responsabili degli acquisti e responsabili di prodotto incaricati di implementare sistemi di automazione. In particolare, si concentra sulla Lane Control PCB—la scheda di circuito critica che gestisce il flusso di traffico, i dati dei sensori e l'azionamento dei motori in corsie definite. Sia che stiate costruendo una Conveyor Control PCB per un hub logistico o una Intersection Control PCB per infrastrutture di città intelligenti, la sfida principale è la stessa: affidabilità in funzionamento continuo.

In questa guida, andiamo oltre le definizioni di base. Forniamo un approccio strutturato per specificare, convalidare e approvvigionare queste schede. Troverete requisiti tecnici concreti, un'analisi dei rischi nascosti che causano guasti sul campo e un piano di convalida rigoroso. Includiamo anche una checklist pronta per l'acquirente per aiutarvi a controllare efficacemente fornitori come APTPCB (APTPCB PCB Factory).

L'obiettivo è aiutarvi a passare dal prototipo alla produzione di massa senza le comuni insidie di interferenze di segnale, danni da vibrazioni o obsolescenza dei componenti. Se avete bisogno di garantire che la vostra AGV Control PCB o Approach Control PCB funzioni impeccabilmente per anni, questa guida funge da quadro di riferimento per le vostre decisioni.

Quando la Lane Control PCB è l'approccio giusto (e quando non lo è)

Scegliere una PCB di controllo corsia personalizzata rispetto a un PLC (Controllore Logico Programmabile) generico è una decisione strategica. Non è sempre la scelta giusta, ma per scenari specifici, è l'unica strada percorribile per la scalabilità e le prestazioni.

È l'approccio giusto quando:

- Lo spazio è limitato: È necessario inserire la logica di controllo, i driver del motore e le interfacce di comunicazione in un involucro meccanico specifico, come la sponda laterale di un nastro trasportatore o il telaio di un piccolo AGV.

- Il costo su larga scala è importante: Per implementazioni ad alto volume (es. oltre 1.000 metri di corsia), una PCB personalizzata riduce significativamente il costo unitario rispetto ai PLC standard.

- È richiesta l'integrazione: È necessario integrare sensori specifici (effetto Hall, IR, RFID) direttamente sulla scheda per minimizzare il cablaggio e i punti di guasto.

- La comunicazione in tempo reale è critica: Sono necessari layout ottimizzati per CAN bus, EtherCAT o RS-485 per garantire una comunicazione a bassa latenza tra le zone.

NON è l'approccio giusto quando:

- Il volume è molto basso: Se si sta costruendo un sistema unico, i costi NRE (Non-Recurring Engineering) di progettazione e test superano i benefici. Utilizzare un PLC standard.

- La flessibilità è fondamentale: Se la logica cambia quotidianamente e richiede una costante ricablaggio da parte di tecnici senza competenze di saldatura, un PLC modulare è più sicuro.

- L'ambiente è estremo senza protezione: Se non puoi permetterti custodie adeguate o rivestimenti conformi, un controller industriale rinforzato potrebbe essere una scommessa più sicura, anche se più costosa.

Requisiti da definire prima di richiedere un preventivo

Per ottenere un preventivo accurato e un prodotto affidabile, è necessario definire chiaramente i "must-have". Specifiche vaghe portano a una produzione "al meglio delle possibilità", che è insufficiente per l'automazione industriale.

- Materiale di Base e Tg: Specificare FR4 con un'alta Tg (temperatura di transizione vetrosa) di almeno 150°C, preferibilmente 170°C. I controlli di corsia spesso operano in contenitori non ventilati dove il calore ambientale aumenta rapidamente.

- Peso del Rame: Definire il peso minimo del rame in base al carico di corrente. Per le unità PCB di controllo del nastro trasportatore che azionano direttamente motori DC, 2oz o 3oz di rame sono spesso necessari per gestire la corrente senza surriscaldamento.

- Finitura Superficiale: Richiedere ENIG (Nichelatura Chimica ad Immersione Oro). Offre un'eccellente planarità per componenti a passo fine e una resistenza alla corrosione superiore rispetto a HASL, il che è fondamentale per le unità PCB di controllo a terra in armadi esterni.

- Colore della Maschera di Saldatura: Utilizzare Verde Opaco o Nero Opaco. Le finiture opache riducono il riverbero durante l'ispezione ottica automatizzata (AOI) e l'assemblaggio manuale, migliorando il rilevamento dei difetti.

- Controllo dell'Impedenza: Dichiarare esplicitamente i requisiti di impedenza (ad es. coppie differenziali da 100Ω) se la scheda utilizza Ethernet o CAN FD ad alta velocità. Ciò garantisce l'integrità del segnale su lunghe tratte di cavo.

- Standard di pulizia: Specificare IPC-6012 Classe 2 come base, o Classe 3 per applicazioni PCB di controllo intersezioni mission-critical dove il fallimento mette a rischio la sicurezza umana.

- Rivestimento conforme: Definire il tipo (Acrilico, Siliconico o Uretanico) e l'area di copertura. Questo è non negoziabile per ambienti con polvere, umidità o detriti conduttivi.

- Punti di test: Richiedere punti di test per tutte le linee di alimentazione e le linee di segnale critiche. Devono essere accessibili su un lato della scheda per facilitare un efficiente test in-circuit (ICT).

- Grado dei componenti: Obbligare l'uso di componenti di "Grado Industriale" (da -40°C a +85°C) per tutti gli IC attivi. I componenti di grado commerciale spesso falliscono in ambienti di magazzino non condizionati.

- Durata dei connettori: Specificare connettori a foro passante (THT) per le porte I/O. I connettori a montaggio superficiale (SMT) possono strapparsi dai pad sotto lo stress meccanico di ripetuti inserimenti e disinserimenti.

- Tracciabilità: Richiedere un codice QR o un codice a barre univoco stampato sulla serigrafia o inciso al laser su ogni PCB per il tracciamento completo del ciclo di vita.

- Pannellizzazione: Definire i margini del pannello e i fiducial per adattarsi alla larghezza del nastro trasportatore e ai requisiti di bloccaggio della linea di assemblaggio.

I rischi nascosti che ostacolano la scalabilità

L'aumento della produzione rivela debolezze che i prototipi nascondono. Comprendere questi rischi consente di progettare difese nel vostro PCB di controllo corsia prima che inizi la produzione di massa.

- Fatica della saldatura indotta da vibrazioni:

- Fessure nelle giunzioni di saldatura indotte da vibrazioni:

- Rischio: Vibrazioni costanti da motori o movimento di AGV causano la rottura delle giunzioni di saldatura nel tempo.

- Rilevamento: HALT (Highly Accelerated Life Testing) durante la prototipazione.

- Prevenzione: Utilizzare underfill per BGA grandi, colla per condensatori pesanti e dare priorità ai connettori THT.

- Corrosione da fretting dei connettori:

- Rischio: Micro-movimenti nei connettori consumano la placcatura, portando a perdite di segnale intermittenti.

- Rilevamento: Monitoraggio della resistenza durante i test di vibrazione.

- Prevenzione: Utilizzare contatti placcati oro e connettori con blocco; evitare di mescolare contatti in stagno e oro.

- Fuga termica negli involucri:

- Rischio: La PCB funziona sul banco ma si surriscalda all'interno di una scatola di plastica IP65.

- Rilevamento: Simulazione termica e test in camera con l'involucro reale.

- Prevenzione: Progettare adeguate aree di rame per la dissipazione del calore; utilizzare PCB con supporto in alluminio se la densità di potenza è elevata.

- Anelli di massa e rumore:

- Rischio: Cavi lunghi nei sistemi a corsia agiscono come antenne, captando rumore da VFD (Variable Frequency Drives).

- Rilevamento: Test EMC in un ambiente industriale rumoroso.

- Prevenzione: Utilizzare interfacce di comunicazione isolate (optoisolatori) e un corretto instradamento delle coppie differenziali.

- Obsolescenza dei componenti:

- Rischio: Un MCU o chip driver specifico va EOL (End of Life), bloccando la produzione.

- Rilevamento: Strumenti di controllo dello stato della BOM.

- Prevenzione: Scegliere componenti con stato "Attivo" e ciclo di vita di oltre 5 anni; progettare impronte che possano accettare alternative.

- Migrazione Elettrochimica (ECM):

- Rischio: Umidità e tensione causano la crescita di dendriti di rame tra le tracce, provocando cortocircuiti.

- Rilevamento: Test di Temperatura-Umidità-Polarizzazione (THB).

- Prevenzione: Aumentare la spaziatura tra le tracce ad alta tensione oltre lo standard minimo IPC; applicare un rivestimento conforme.

- Fessurazione da Stress Meccanico:

- Rischio: Le viti di montaggio sollecitano il PCB, causando la fessurazione dei condensatori ceramici (MLCC).

- Rilevamento: Ispezione visiva e analisi "dye-and-pry".

- Prevenzione: Mantenere i componenti lontani dai fori di montaggio e dai bordi con scanalatura a V; utilizzare condensatori a terminazione morbida.

- Corruzione del Firmware:

- Rischio: Picchi di tensione durante l'avvio del motore corrompono la memoria flash della MCU.

- Rilevamento: Test di cicli di alimentazione.

- Prevenzione: Condensatori di disaccoppiamento robusti, rilevamento di brown-out abilitato e watchdog hardware.

- Tensione del Cablaggio:

- Rischio: Cavi pesanti tirano i connettori del PCB, causando la deformazione del PCB.

- Rilevamento: Ispezione fisica delle unità installate.

- Prevenzione: Morsetti antistrappo sul telaio, non solo sul PCB.

- Dielettrico PCB Inconsistente:

- Rischio: Variazioni nei lotti di FR4 influenzano l'impedenza, causando errori di comunicazione.

- Rilevamento: Test TDR (Time Domain Reflectometry) su coupon.

- Prevenzione: Specificare le tolleranze della costante dielettrica e richiedere rapporti TDR dal fornitore.

Piano di convalida (cosa testare, quando e cosa significa "superato")

Un prototipo "funzionante" non è un prodotto convalidato. È necessario un piano strutturato per dimostrare che la PCB di controllo corsia può sopravvivere nel suo ambiente previsto.

- Revisione del Design per la Produzione (DFM):

- Obiettivo: Assicurare che il design possa essere prodotto con un'alta resa.

- Metodo: Revisione ingegneristica da parte del fornitore dei file Gerber e dei file di foratura.

- Criteri di Superamento: Nessuna violazione "bloccante"; stima della resa >98%.

- Ispezione del Primo Articolo (FAI):

- Obiettivo: Verificare che il processo di produzione corrisponda alla documentazione.

- Metodo: Misurare le dimensioni, controllare la distinta base (BOM) rispetto alla costruzione, radiografare i BGA.

- Criteri di Superamento: Conformità al 100% con i disegni e la distinta base (BOM).

- Test In-Circuit (ICT):

- Obiettivo: Rilevare cortocircuiti, interruzioni e valori errati prima dell'accensione.

- Metodo: Test dei componenti passivi e della continuità con fixture a letto di aghi.

- Criteri di Superamento: Superamento al 100% della verifica della netlist.

- Test Funzionale del Circuito (FCT):

- Obiettivo: Verificare la logica e il comportamento.

- Metodo: Accensione, flash del firmware, simulazione degli ingressi (sensori), misurazione delle uscite (azionamento motore).

- Criteri di Superamento: Tutti i blocchi funzionali operano entro i limiti di tensione/corrente specificati.

- Test di Burn-In:

- Obiettivo: Eliminare i guasti da mortalità infantile.

- Metodo: Far funzionare la scheda a carico massimo e temperatura elevata (es. 60°C) per 24-48 ore.

- Criteri di superamento: Nessun guasto funzionale durante o dopo il ciclo.

- Ciclo Termico:

- Obiettivo: Testare l'affidabilità delle saldature sotto espansione/contrazione.

- Metodo: Ciclo tra -40°C e +85°C per 50-100 cicli.

- Criteri di superamento: Nessuna crepa nelle saldature; i valori di resistenza rimangono stabili.

- Test di Vibrazione:

- Obiettivo: Simulare le vibrazioni di trasporto e operative (cruciale per la PCB di controllo AGV).

- Metodo: Profilo di vibrazione casuale basato su standard industriali (es. IEC 60068).

- Criteri di superamento: Nessun danno meccanico; nessun contatto elettrico intermittente.

- Pre-conformità EMI/EMC:

- Obiettivo: Assicurarsi che la scheda non emetta rumore eccessivo o non ne sia influenzata.

- Metodo: Scansione con sonda a campo vicino e test con pistola ESD.

- Criteri di superamento: Emissioni al di sotto dei limiti; il sistema si riprende dagli scarichi ESD senza reset.

- Screening di Stress Ambientale (ESS):

- Obiettivo: Convalidare il rivestimento e la resistenza alla corrosione.

- Metodo: Esposizione a nebbia salina o alta umidità (per la PCB di controllo dell'approccio).

- Criteri di superamento: Nessuna corrosione visibile; corrente di dispersione entro i limiti.

- Test di Caduta:

- Obiettivo: Simulare incidenti di manipolazione.

- Metodo: Caduta di unità imballate e non imballate da 1 metro.

- Criteri di superamento: L'involucro rimane intatto; la PCB funziona normalmente.

- Test del ciclo del connettore:

- Obiettivo: Convalidare la durabilità I/O.

- Metodo: Inserire e disinserire i connettori 50-100 volte.

- Criteri di superamento: La resistenza di contatto non aumenta in modo significativo.

- Test di integrazione software:

- Obiettivo: Assicurarsi che l'hardware supporti tutte le funzionalità del firmware.

- Metodo: Test di regressione completo dello stack software sulla revisione hardware finale.

- Criteri di superamento: Nessun bug software indotto dall'hardware.

Lista di controllo del fornitore (RFQ + domande di audit)

Utilizzare questa lista di controllo per valutare i fornitori. Un partner come APTPCB dovrebbe essere in grado di rispondere a queste domande con sicurezza.

Gruppo 1: Input RFQ (Cosa inviate)

- File Gerber (formato RS-274X o X2) con chiara stratificazione dei layer.

- File Centroid/Pick-and-Place per l'assemblaggio.

- Distinta Base (BOM) con numeri di parte del produttore e alternative accettabili.

- Disegni di assemblaggio che mostrano la polarità dei componenti e istruzioni speciali di montaggio.

- Requisiti di test (procedure ICT/FCT).

- Specifiche di rivestimento conforme (aree da rivestire vs. mascherare).

- Requisiti di imballaggio (sacchetti ESD, pluriball, limiti di peso del cartone).

- Volume annuale stimato e dimensioni dei lotti.

Gruppo 2: Prova di capacità (Cosa devono avere)

- Esperienza con PCB per il controllo industriale.

- Capacità di gestire rame pesante (2oz-4oz) per la distribuzione di potenza.

- Linea interna di rivestimento conforme (preferibilmente automatizzata).

- Ispezione Ottica Automatica (AOI) sia per SMT che per THT.

- Capacità di ispezione a raggi X per BGA o QFN.

- Accuratezza della reportistica sul controllo dell'impedenza.

Gruppo 3: Sistema Qualità e Tracciabilità

- Certificazione ISO 9001 (attuale e valida).

- Dispongono di un Sistema di Esecuzione della Produzione (MES) per la tracciabilità?

- Possono fornire un Certificato di Conformità (CoC) con ogni spedizione?

- Eseguono un'ispezione in ingresso (IQC) su tutti i componenti?

- Esiste una procedura definita per la gestione del materiale non conforme (MRB)?

- Archiviano i profili di reflow e i risultati dei test per i vostri lotti?

Gruppo 4: Controllo delle Modifiche e Consegna

- Esiste un sistema formale di Notifica di Modifica del Processo (PCN)?

- Qual è la politica sulla sostituzione dei componenti passivi (resistenze/condensatori)?

- Offrono programmi di scorte di sicurezza per articoli a lungo termine?

- Qual è il piano di ripristino di emergenza per la loro struttura?

- Possono supportare "Quick Turn" per le revisioni dei prototipi?

- Come gestiscono le notifiche EOL dai distributori di componenti?

Guida alle decisioni (compromessi che potete effettivamente scegliere)

L'ingegneria è l'arte del compromesso. Ecco i compromessi comuni per i progetti di PCB per il controllo di corsia e come gestirli.

- ENIG vs. HASL:

- Compromesso: Costo vs. Affidabilità.

- Guida: Se si dispone di componenti a passo fine (BGA, QFN piccoli) o si necessita di una lunga durata di conservazione, scegliere ENIG. Se si sta costruendo una semplice scheda a foro passante per un trasportatore economico, HASL è accettabile.

- Stackup a 2 strati vs. 4 strati:

- Compromesso: Costo unitario vs. Integrità del segnale/EMI.

- Guida: Se si dispone di comunicazioni ad alta velocità (Ethernet) o sensori analogici sensibili, scegliere 4 strati (piani di massa/alimentazione). Riduce drasticamente il rumore. Utilizzare 2 strati solo per logiche lente e semplici.

- Driver integrati vs. modulari:

- Compromesso: Dimensioni/Costo vs. Riparabilità.

- Guida: Se il driver del motore si guasta spesso, utilizzare un modulo con zoccolo. Se l'affidabilità è elevata e lo spazio è limitato, integrare il chip driver direttamente sulla PCB.

- Rivestimento Conforme vs. Incapsulamento:

- Compromesso: Rilavorabilità vs. Protezione definitiva.

- Guida: Utilizzare il rivestimento conforme per uso industriale generale (consente la riparazione). Utilizzare l'incapsulamento (potting) solo per unità PCB di controllo a terra che potrebbero essere sommerse o soggette a urti estremi (impossibile da riparare).

- Connettori THT vs. SMT:

- Compromesso: Velocità di assemblaggio vs. Resistenza meccanica.

- Guida: Dare sempre priorità a THT (Through-Hole) per i connettori che gli utenti collegheranno/scollegheranno frequentemente. SMT va bene per connessioni interne che vengono accoppiate una sola volta.

- Rigido vs. Rigido-Flessibile:

- Compromesso: Costo vs. Affidabilità/Spazio.

- Guida: Se si dispone di cablaggi complessi in un telaio AGV stretto, il PCB rigido-flessibile elimina cavi e connettori (punti di guasto comuni) ma costa di più.

- Approvvigionamento Off-shore vs. Locale:

- Compromesso: Prezzo Unitario vs. Velocità di Comunicazione.

- Guida: Per la produzione di massa, l'approvvigionamento off-shore (come APTPCB) offre il miglior rapporto qualità-prezzo. Per i prototipi iniziali in cui è necessaria un'iterazione nello stesso giorno, l'approvvigionamento locale potrebbe essere più veloce, ma il passaggio successivo comporta rischi.

Domande Frequenti

1. Qual è la durata tipica di un PCB di controllo corsia? In un ambiente industriale controllato, queste schede dovrebbero durare 10-15 anni. Tuttavia, in ambienti con forti vibrazioni o all'aperto, 5-7 anni è un obiettivo realistico senza una manutenzione rigorosa.

2. Posso utilizzare un materiale FR4 standard per i controlli corsia esterni? Sì, ma solo se è racchiuso in una scatola sigillata (IP65/IP67). Se il PCB è esposto a sbalzi di temperatura, si raccomanda un FR4 ad alto Tg per prevenire la delaminazione.

3. Come si protegge il PCB dalle sovratensioni da fulmine nelle corsie esterne? È necessario includere diodi TVS (Transient Voltage Suppression) e tubi a scarica di gas (GDT) su tutte le linee di ingresso. Il layout del PCB deve anche avere un robusto percorso di messa a terra.

4. Qual è la differenza tra un PCB di controllo AGV e un PCB di controllo trasportatore? Un PCB di controllo AGV richiede la gestione dell'alimentazione a batteria, comunicazioni wireless e un'elevata resistenza alle vibrazioni. Un PCB di controllo del trasportatore funziona tipicamente con alimentazione di rete/24V CC e si basa su comunicazioni cablate (Ethernet/CAN).

5. Perché il mio PCB di controllo corsia si guasta al connettore? Ciò è solitamente dovuto all'usura da sfregamento del connettore ("connector fretting") causata da vibrazioni o dalla mancanza di scarico della trazione sul cavo. Passare a contatti placcati in oro e aggiungere supporto meccanico al cablaggio.

6. Ho bisogno del controllo dell'impedenza per il bus CAN? Tecnicamente, il bus CAN è robusto, ma per lunghe tratte (oltre 100 m), il controllo dell'impedenza differenziale a 120 Ohm è la migliore pratica per prevenire riflessioni del segnale.

7. APTPCB può gestire l'assemblaggio di queste schede? Sì, offriamo un servizio completo di Assemblaggio Chiavi in Mano, inclusi l'approvvigionamento dei componenti, la fabbricazione del PCB, l'assemblaggio e i test funzionali.

8. Quale documentazione è necessaria per un requisito "Copia Esatta"? È necessario specificare che nessuna modifica alla distinta base (BOM), ai materiali del PCB o al luogo di produzione è consentita senza previa approvazione scritta. Questo è comune nelle industrie validate.

Pagine e strumenti correlati

- PCB di Controllo Industriale: Approfondimento sugli standard specifici e i requisiti di affidabilità per le schede di automazione di fabbrica.

- PCB in Rame Pesante: Scopri come gestire correnti elevate per driver di motori e distribuzione di potenza nei tuoi controlli di corsia.

- Rivestimento Conforme per PCB: Lettura essenziale per proteggere la tua elettronica da umidità, polvere ed esposizione chimica.

- Servizi di Assemblaggio Chiavi in Mano: Comprendi come gestiamo l'intero processo, dalla scheda nuda alla PCBA completamente testata.

- Richiesta di Preventivo: Pronto ad andare avanti? Ottieni un preventivo completo che include la revisione DFM.

Richiedi un preventivo

Per ottenere un preventivo accurato e una revisione DFM gratuita da APTPCB, visita la nostra Pagina di Preventivo. Quando invii la tua richiesta, assicurati di includere:

- File Gerber: Per il layout del PCB.

- BOM (Distinta Base): Inclusi i numeri di parte del produttore.

- Disegni di Assemblaggio: Evidenziando eventuali requisiti speciali di montaggio o rivestimento.

- Stime di Volume: Quantità prototipo vs. volume di produzione.

- Requisiti di Test: Se hai bisogno che eseguiamo ICT o FCT.

Conclusionee

Il PCB di controllo corsia è il cavallo di battaglia silenzioso dell'automazione moderna. Sia che guidi un AGV attraverso il pavimento di un magazzino o gestisca il flusso di un nastro trasportatore ad alta velocità, la sua affidabilità determina il tempo di attività dell'intero sistema. Definendo requisiti chiari per materiali e test, comprendendo i rischi nascosti di vibrazioni e ambiente, e collaborando con un fornitore competente, è possibile implementare sistemi che resistono alla prova del tempo. Non lasciare l'affidabilità al caso; ingegnerizzala nella tua scheda fin dal primo giorno.