La progettazione di uno stackup PCB per driver laser robusto è il singolo passo più critico per ottenere larghezze di impulso nell'ordine dei nanosecondi e proteggere i diodi laser sensibili dall'overshoot. A differenza degli alimentatori standard, i driver laser—specialmente quelli per LIDAR, laser a fibra o comunicazioni ottiche ad alta velocità—richiedono un layout fisico che minimizzi l'induttanza parassita a livelli prossimi allo zero assoluto. Uno stackup scadente si traduce in ringing, tempi di salita lenti e potenziale guasto catastrofico del diodo laser o degli elementi di commutazione GaN.

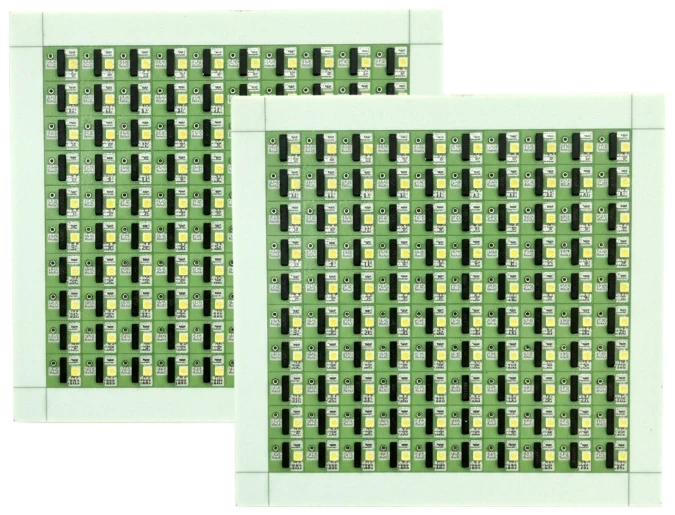

Presso APTPCB (APTPCB PCB Factory), siamo specializzati nella produzione di PCB ad alte prestazioni che soddisfano le rigorose esigenze dell'optoelettronica. Questa guida fornisce le specifiche ingegneristiche, le regole e i passaggi per la risoluzione dei problemi necessari per definire uno stackup PCB funzionale per driver laser.

Risposta Rapida (30 secondi)

Per gli ingegneri che necessitano di indicazioni immediate sullo stackup PCB per driver laser, seguire questi principi fondamentali:

- Minimizzare lo spessore dielettrico L1-L2: Utilizzare uno spessore di prepreg di 3–4 mil (76–100 µm) tra lo strato superiore (componenti) e lo strato 2 (piano di massa). Ciò massimizza la capacità inter-piano e minimizza l'induttanza di loop.

- Riferimento a piano di massa solido: Lo strato 2 deve essere un piano di massa solido e ininterrotto direttamente sotto il loop di commutazione ad alta corrente. Non instradare segnali sullo strato 2 nell'area del driver.

- Bilanciamento del peso del rame: Utilizzare almeno 2 oz di rame per i percorsi ad alta corrente per gestire il calore, ma verificare che la larghezza della traccia consenta il controllo dell'impedenza se sono presenti segnali ad alta velocità.

- Selezione dei materiali: Per tempi di salita inferiori a 2ns, il FR4 standard potrebbe essere troppo dispersivo o inconsistente. Considerare materiali ad alta velocità (come Megtron 6 o Rogers) o FR4 ad alto Tg con tolleranza dielettrica stretta.

- Posizionamento dei via termici: Posizionare i via termici direttamente nei pad dei componenti ad alta potenza (VIPPO) o immediatamente adiacenti, collegandoli a piani di massa interni per la dissipazione del calore.

- La simmetria è fondamentale: Assicurarsi che lo stackup sia bilanciato attorno al centro per prevenire la deformazione durante il reflow, il che è critico per l'allineamento preciso dei componenti ottici durante l'assemblaggio di PCB per driver laser.

Quando si applica (e quando no) lo stackup di PCB per driver laser

Non tutti i circuiti laser richiedono uno stackup avanzato. Comprendere quando applicare regole rigorose di progettazione di PCB per driver laser consente di risparmiare costi e complessità.

Quando si applicano regole rigorose di stackup

- Sistemi LIDAR: Quando si pilotano laser a impulsi con tempi di salita nell'intervallo dei nanosecondi o picosecondi (ad es. applicazioni ToF).

- Laser a fibra ad alta potenza: Sistemi che richiedono correnti di pilotaggio a onda continua (CW) superiori a 10A, dove la gestione termica è la principale modalità di guasto.

- Driver basati su GaN: Circuiti che utilizzano FET al nitruro di gallio, che commutano estremamente velocemente e sono altamente sensibili all'induttanza parassita nei loop di gate e di alimentazione.

- Moduli Ottici per Telecomunicazioni: Trasmissione dati ad alta velocità (10G/25G/100G) dove l'adattamento di impedenza e l'integrità del segnale sono non negoziabili.

- Laser Medici di Precisione: Dispositivi che richiedono una regolazione della corrente estremamente stabile, dove il rumore proveniente dallo stackup potrebbe influenzare la stabilità del fascio.

Quando gli stackup standard sono sufficienti

- Laser Puntatori a Bassa Potenza: Semplici driver per diodi da 5mW non richiedono stackup a impedenza controllata.

- Applicazioni a Commutazione Lenta: Se il laser è modulato a basse frequenze (es. < 1 kHz) e i tempi di salita/discesa non sono critici.

- Illuminazione Generale: Driver LED o sorgenti luminose non coerenti spesso funzionano bene su schede FR4 standard a 2 strati.

- Solo Prototipazione Logica: Se si sta testando solo la logica di controllo digitale e non lo stadio di potenza, uno stackup standard potrebbe essere sufficiente (anche se l'integrazione richiederà alla fine lo stackup corretto).

Regole e specifiche

La seguente tabella illustra i parametri specifici richiesti per uno stackup PCB per driver laser ad alte prestazioni. Questi valori sono derivati da realizzazioni di successo presso APTPCB.

| Regola | Valore/Intervallo Raccomandato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Spessore Dielettrico L1-L2 | 3 mil – 5 mil (76µm – 127µm) | Riduce al minimo l'induttanza di anello ($L$) riducendo l'area dell'anello tra la corrente diretta e il percorso di ritorno. | Controllare il disegno dello stackup o l'analisi della sezione trasversale. | Picchi di alta tensione ($V = L \cdot di/dt$), ringing, diodi laser bruciati. |

| --- | --- | --- | --- | --- |

| Continuità del Piano di Massa | 100% Solido sotto il circuito del driver | Fornisce il percorso di ritorno più breve per la corrente ad alta frequenza. | Ispezione visiva dei file Gerber (Strato 2). | Aumento dell'EMI, ground bounce, commutazione instabile. |

| Peso del Rame (Strati di Alimentazione) | 2 oz (70µm) o superiore | Riduce la resistenza DC ($R$) e migliora la diffusione termica per impulsi ad alta corrente. | Specificare nelle note di fabbricazione; controllare la microsezione. | Tracce surriscaldate, caduta di tensione, spegnimento termico. |

| Tg del Materiale (Transizione Vetrosa) | > 170°C (Alta Tg) | Previene l'espansione sull'asse Z durante il funzionamento, proteggendo i via in ambienti ad alto calore. | Esaminare la scheda tecnica del materiale (es. Isola 370HR). | Sollevamento dei pad, crepe a barilotto nei via, delaminazione della scheda. |

| Rapporto d'Aspetto del Via | < 8:1 (Standard), < 10:1 (Avanzato) | Garantisce una placcatura affidabile nei via, specialmente per schede spesse con rame pesante. | Revisione DFM della dimensione del foro rispetto allo spessore della scheda. | Circuiti aperti, connessioni via inaffidabili. |

| Larghezza traccia di pilotaggio gate | > 20 mil (lunghezza breve) | Riduce al minimo l'induttanza nel loop del gate per prevenire l'attivazione errata dei FET. | Revisione layout; calcolare l'induttanza. | Commutazione lenta, maggiori perdite di commutazione, guasto del FET. |

| Passo via termica | Griglia 1.0mm – 1.2mm | Ottimizza il trasferimento di calore dai componenti dello strato superiore ai piani interni/inferiori. | Ispezione disegno di foratura. | Surriscaldamento dei componenti, durata ridotta. |

| Rete maschera di saldatura | > 3 mil (0.076mm) | Previene la formazione di ponti di saldatura tra i pad a passo fine sui circuiti integrati driver. | Controllo DFM degli strati maschera. | Cortocircuiti durante l'assemblaggio. |

| Controllo impedenza (segnale) | 50Ω ± 10% (Singolo), 100Ω ± 10% (Differenziale) | Richiesto per segnali di modulazione ad alta velocità che entrano nel driver. | Test coupon TDR (Riflettometria nel Dominio del Tempo). | Riflessione del segnale, errori di dati, jitter nella larghezza dell'impulso. |

| Posizionamento componenti | < 2mm dal Driver al Laser | La distanza fisica aggiunge induttanza indipendentemente dalla qualità dello stackup. | Misurazione del layout. | Ringing eccessivo, incapacità di raggiungere tempi di salita rapidi. |

Fasi di implementazione

Seguire questo processo per realizzare uno stackup PCB per driver laser che soddisfi gli standard di produzione e prestazionali.

- Definire i Requisiti dell'Impulso:

- Azione: Determinare la corrente di picco (es. 50A), la larghezza dell'impulso (es. 5ns) e il tempo di salita.

- Parametro Chiave: Il tempo di salita determina l'induttanza massima consentita.

- Verifica: Se il tempo di salita è < 2ns, è necessario utilizzare un dielettrico sottile (3-4 mil) tra L1 e L2.

Selezione del Materiale:

- Azione: Scegliere un laminato in base alle esigenze termiche e di velocità.

- Parametro Chiave: Dk (Costante Dielettrica) e Df (Fattore di Dissipazione).

- Verifica: Per CW ad alta potenza, dare priorità a FR4 ad alto Tg. Per impulsi ultraveloci, considerare materiali Rogers o specializzati ad alta velocità.

Progettazione dello Stackup:

- Azione: Creare una proposta di stackup a 4 o 6 strati.

- Parametro Chiave: Lo strato 2 deve essere GND. Lo strato 3 (in 4 strati) può essere Power.

- Verifica: Verificare la simmetria per prevenire la deformazione. Consultare le linee guida per lo stackup PCB.

Calcolo delle Larghezze delle Tracce e delle Distanze:

- Azione: Utilizzare un calcolatore di impedenza per le linee di segnale e un calcolatore di aumento della temperatura per le linee di alimentazione.

- Parametro Chiave: Densità di corrente.

- Verifica: Assicurarsi che le tracce in rame pesante abbiano una spaziatura (clearance) sufficiente per la produzione (tipicamente > 6-8 mil per rame da 2oz).

Posizionamento dei Componenti (Floorplanning):

- Azione: Posizionare il diodo laser, il GaN FET e il banco di condensatori il più vicino possibile fisicamente.

- Parametro Chiave: Area del loop.

- Verifica: La lunghezza totale del loop dovrebbe idealmente essere inferiore a 5 mm per i driver LIDAR ad alta velocità.

Instradare prima i Loop Critici:

- Azione: Instradare il loop di scarica ad alta corrente sullo strato superiore con un riferimento di massa solido immediatamente sotto.

- Parametro chiave: Induttanza.

- Verifica: Non utilizzare via nel loop di commutazione ad alta corrente se possibile; se necessario, utilizzare più via per ridurre l'induttanza.

Aggiungere la gestione termica:

- Azione: Collegare i piani di massa con via termici.

- Parametro chiave: Resistenza termica ($R_{th}$).

- Verifica: Assicurarsi che i via non siano coperti sul lato inferiore se verrà collegato un dissipatore di calore. Vedere Capacità PCB ad alta dissipazione termica.

Revisione DFM:

- Azione: Inviare lo stackup e il layout alla casa di produzione prima di finalizzare.

- Parametro chiave: Fabbricabilità.

- Verifica: Confermare che lo spessore del prepreg scelto sia disponibile a magazzino per evitare ritardi nei tempi di consegna.

Modalità di guasto e risoluzione dei problemi

Anche con un buon design, possono sorgere problemi. Ecco come risolvere i comuni guasti delle PCB per driver laser legati allo stackup.

1. Sovraelongazione / Oscillazione eccessiva

- Sintomo: L'uscita ottica presenta un grande picco sul fronte di salita, oppure la tensione attraverso il diodo laser oscilla.

- Cause: L'induttanza del loop è troppo alta; la spaziatura L1-L2 è troppo grande; il banco di condensatori è troppo lontano dall'interruttore.

- Verifiche: Misurare la distanza tra il condensatore, il FET e il laser. Controllare il rapporto dello stackup per lo spessore del dielettrico.

- Correzione: Riprogettare la scheda con prepreg più sottile (es. 3 mil). Avvicinare i componenti.

- Prevenzione: Simulare l'induttanza parassita durante la fase di progettazione.

2. Spegnimento Termico / Surriscaldamento

- Sintomo: Il driver funziona per alcuni secondi/minuti e poi si spegne o la potenza varia.

- Cause: Peso del rame insufficiente; mancanza di via termiche; piano di massa interrotto.

- Verifiche: Usare una termocamera per identificare i punti caldi. Verificare lo spessore del rame (1oz vs 2oz).

- Correzione: Aggiungere dissipazione esterna. Per nuove revisioni, aumentare il peso del rame o usare la tecnologia PCB a nucleo metallico se applicabile.

- Prevenzione: Calcolare la densità di dissipazione termica ($W/cm^2$) in anticipo.

3. Tempi di Salita Lenti

- Sintomo: L'impulso laser è "pigro" o trapezoidale invece che quadrato.

- Cause: Elevata induttanza del gate drive; driver del gate debole; capacità eccessiva sul nodo di uscita.

- Verifiche: Sondare la tensione Gate-Source ($V_{gs}$) direttamente sui pin del FET.

- Correzione: Accorciare la traccia dall'IC driver al gate del FET. Migliorare lo stackup per ridurre l'impedenza del percorso di ritorno.

- Prevenzione: Posizionare l'IC driver del gate immediatamente accanto al FET.

4. EMI / Accoppiamento del Rumore

- Sintomo: I circuiti logici si resettano durante l'attivazione del laser; rumore sulle linee di alimentazione.

- Cause: Percorsi di ritorno condivisi (Accoppiamento di Impedenza Comune); interruzioni nel piano di massa.

- Verifiche: Ispezionare lo strato 2 per tagli o fessure sotto il driver.

- Correzione: Isolare la massa ad alta corrente dalla massa logica, collegandole in un unico punto (massa a stella) o utilizzando un piano solido con un posizionamento attento.

- Prevenzione: Partizionamento rigoroso del layout del PCB.

5. Fessurazione dei Giunti di Saldatura

- Sintomo: Funzionamento intermittente dopo cicli termici.

- Cause: Disallineamento del CTE (Coefficiente di Espansione Termica) tra componente e PCB; flessione della scheda.

- Controlli: Ispezionare i giunti di saldatura al microscopio. Controllare la Tg del materiale.

- Correzione: Utilizzare underfill per componenti di grandi dimensioni. Passare a materiale con Tg più elevata.

- Prevenzione: Assicurare uno stackup simmetrico per prevenire la deformazione.

Domande Frequenti (FAQ)

D1: Qual è il numero ideale di strati per un PCB driver laser? R: 4 strati è il minimo standard. Strato 1 per componenti/instradamento, Strato 2 per massa solida, Strato 3 per alimentazione/logica, Strato 4 per instradamento inferiore/dissipazione del calore. Le schede a 2 strati sono raramente sufficienti per driver nanosecondi ad alta velocità a causa dell'induttanza più elevata.

D2: Posso usare FR4 standard per i driver laser LIDAR? R: Sì, ma solo se lo strato dielettrico tra L1 e L2 è molto sottile (3-4 mil) e la frequenza non è estremamente alta (es. larghezza di banda analogica > 5 GHz). Per velocità di salita estremamente rapide, potrebbero essere necessari materiali a bassa perdita per preservare l'integrità del segnale.

D3: Come influisce lo spessore del rame sullo stackup? A: Il rame più spesso (2oz, 3oz) aumenta la capacità di trasporto della corrente ma richiede una spaziatura (clearance) maggiore tra le tracce. Aumenta anche leggermente lo spessore complessivo della scheda. È necessario bilanciare le esigenze termiche con la necessità di un routing a passo fine.

D4: Cos'è l'"effetto pelle" e ha importanza qui? A: L'effetto pelle fa sì che la corrente ad alta frequenza scorra solo sulla superficie esterna del conduttore. Per gli impulsi a nanosecondi, questo aumenta la resistenza. Tracce larghe e piatte (strati superficiali) sono migliori dei fili rotondi o degli strati interni per minimizzare questa perdita.

D5: Devo usare via cieche o interrate? A: Generalmente, no. I via passanti sono più economici e più affidabili per il trasferimento termico. I via cieche sono necessari solo se la densità dei componenti è estremamente elevata (design HDI), il che è meno comune nei driver di potenza.

D6: Come specifico lo stackup al produttore? A: Fornire una tabella che elenchi ogni strato, il tipo di materiale (Rame, Prepreg, Core) e lo spessore desiderato. Dichiarare esplicitamente "Controllo Impedenza Richiesto" se applicabile.

D7: Qual è la migliore finitura superficiale per i driver laser? A: L'ENIG (Nichel Chimico Oro ad Immersione) è preferito per la sua superficie piatta, che aiuta con il posizionamento preciso dei piccoli componenti e garantisce una buona saldabilità per i pad esposti.

D8: Perché l'induttanza di loop è così critica? A: La sovratensione è definita da $V = L \cdot (di/dt)$. Se si commutano 50A in 5ns, anche 1nH di induttanza crea un picco di 10V. Questo picco può superare la tensione di rottura del diodo laser o del FET.

Q9: APTPCB può assistere con il DFM per questi stackup? A: Sì. Esaminiamo i vostri file Gerber e la richiesta di stackup per assicurarci che i materiali siano compatibili e che le tolleranze siano raggiungibili prima dell'inizio della produzione.

Q10: Qual è il tempo di consegna per uno stackup personalizzato? A: I materiali standard (FR4) con stackup personalizzati richiedono tipicamente 5-8 giorni. I materiali specializzati (Rogers, rame pesante) possono aggiungere 3-5 giorni a seconda della disponibilità a magazzino.

Q11: Come gestisco il calore proveniente dal diodo laser stesso? A: Lo stackup del PCB dovrebbe includere una fitta schiera di via termiche sotto il pad termico del diodo, collegandosi a un piano di rame sul lato inferiore dove può essere attaccato un dissipatore di calore.

Q12: È necessaria un'impedenza controllata per la traccia di pilotaggio del gate? A: Di solito, minimizzare l'induttanza è più importante che adattare l'impedenza per il pilotaggio del gate, poiché la lunghezza della linea dovrebbe essere molto breve. Tuttavia, il segnale di ingresso al driver IC spesso richiede un controllo dell'impedenza di 50Ω.

Glossario (termini chiave)

| Termine | Definizione | Rilevanza per i driver laser |

|---|---|---|

| Induttanza Parassita | Induttanza indesiderata inerente alle tracce e ai via del PCB. | Il nemico primario della commutazione veloce; causa picchi di tensione. |

| GaN (Nitruro di Gallio) | Un materiale semiconduttore a band gap ampio utilizzato per FET ad alta velocità. | Consente velocità di commutazione nell'ordine dei nanosecondi richieste per il LIDAR. |

| Prepreg | Tessuto in fibra di vetro impregnato di resina, utilizzato per legare gli strati del PCB. | Il suo spessore determina la distanza tra L1 e L2 (critica per l'induttanza). |

| Core | Un materiale di base rigido con rame su uno o entrambi i lati. | Fornisce integrità strutturale allo stackup del PCB. |

| Tg (Temperatura di Transizione Vetrosa) | La temperatura alla quale il materiale del PCB inizia ad ammorbidirsi. | Un'alta Tg è richiesta per i driver ad alta potenza per prevenire guasti. |

| Area del Loop | L'area fisica racchiusa dal percorso della corrente e dal suo ritorno. | Deve essere minimizzata per ridurre l'induttanza ($L \propto Area$). |

| VIPPO | Via-in-Pad Plated Over (Via nel Pad Placcata). | Consente vie direttamente nei pad dei componenti per il massimo trasferimento termico. |

| Dk (Costante Dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica in un campo elettrico. | Influisce sulla velocità di propagazione del segnale e sull'impedenza. |

| CTE (Coefficiente di Dilatazione Termica) | Quanto il materiale si espande sotto l'effetto del calore. | La disomogeneità causa stress sulle saldature durante il funzionamento del laser. |

| LIDAR | Light Detection and Ranging (Rilevamento e Misurazione della Luce). | Un'applicazione primaria per PCB di driver laser ad alta velocità e alta corrente. |

Richiedi un preventivo

Pronto a produrre i tuoi progetti di driver laser ad alta velocità? APTPCB fornisce revisioni DFM complete per garantire che la tua stratificazione PCB del driver laser sia ottimizzata per prestazioni e producibilità.

Si prega di preparare quanto segue per un preventivo più accurato:

- File Gerber: formato RS-274X.

- Disegno dello stackup: Specificare l'ordine degli strati, il peso del rame e lo spessore del dielettrico (specialmente L1-L2).

- Requisiti del materiale: Valutazione Tg o marca specifica (es. Isola, Rogers).

- Quantità: Volumi di prototipi vs. produzione di massa.

Conclusionee

Ottenere la perfetta stratificazione PCB del driver laser è un atto di equilibrio tra la minimizzazione dell'induttanza parassita, la gestione di carichi termici elevati e la garanzia di producibilità. Dando priorità a un dielettrico sottile tra lo strato superiore e il piano di massa, utilizzando rame pesante dove necessario e selezionando i materiali giusti, puoi garantire che il tuo sistema laser funzioni con la precisione e la velocità richieste per le applicazioni moderne. Sia che tu stia costruendo sistemi LIDAR o laser a fibra industriali, un approccio disciplinato alla progettazione dello stackup è la base del successo.