Indice

- Il Contesto: Cosa rende impegnativi i PCB di sicurezza LIDAR

- Le Tecnologie Fondamentali (Cosa lo fa funzionare davvero)

- Vista dell'Ecosistema: Schede / Interfacce / Passaggi di produzione correlati

- Confronto: Opzioni comuni e cosa si guadagna / perde

- Pilastri di affidabilità e prestazioni (Segnale / Alimentazione / Termico / Controllo di processo)

- Il Futuro: Dove sta andando (Materiali, Integrazione, IA/automazione)

- Richiedi un preventivo / Revisione DFM per PCB di sicurezza LIDAR (Cosa inviare)

- Conclusione Per ingegneri e team di approvvigionamento, un PCB di sicurezza LIDAR "buono" è definito dalla sua capacità di gestire impulsi ad alta corrente senza rumore, mantenere l'integrità del segnale per calcoli precisi del Tempo di Volo (ToF) e sopravvivere ad anni di esposizione all'esterno. Non è solo un supporto per i componenti; è un elemento attivo per l'accuratezza del sistema ottico.

Punti salienti

- Timing al nanosecondo: L'abbinamento della lunghezza delle tracce è fondamentale per una misurazione accurata della distanza.

- Gestione termica: I diodi laser ad alta potenza richiedono strategie specializzate di dissipazione del calore.

- Selezione dei materiali: Spesso sono necessari laminati a bassa perdita per preservare la fedeltà del segnale.

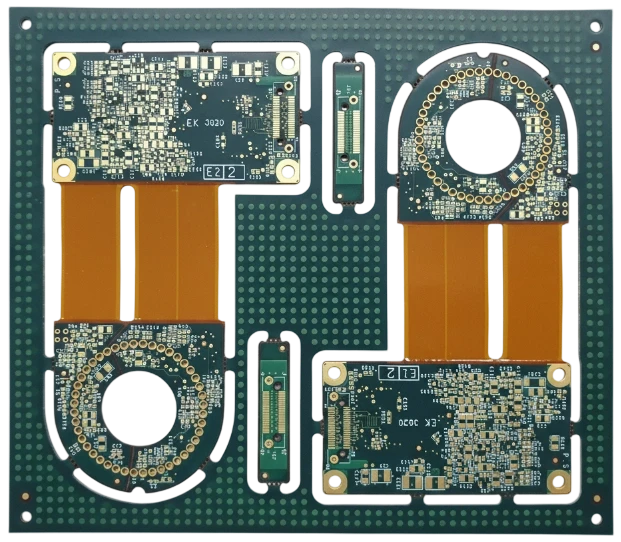

- Integrazione Rigido-Flessibile: Molte unità LIDAR utilizzano teste rotanti o alloggiamenti compatti che richiedono interconnessioni flessibili.

Il Contesto: Cosa rende impegnativi i PCB di sicurezza LIDAR

Il passaggio dalla registrazione video passiva al rilevamento 3D attivo introduce una nuova serie di vincoli ingegneristici. A differenza di un PCB di sicurezza di rete (Network Security PCB) standard che gestisce principalmente flussi video digitali, una scheda LIDAR è una centrale a segnali misti. Deve gestire il violento rumore di commutazione dei driver laser accanto alla sensibilità quasi silenziosa dei fotodetettori (come APD o SPAD). La sfida principale è la velocità della luce. In un sistema Time-of-Flight, la distanza viene calcolata misurando il tempo impiegato da un impulso laser per tornare indietro. La luce viaggia per circa 30 centimetri in un nanosecondo. Se il layout del PCB introduce anche una minima disadattamento di impedenza o uno skew del segnale, la misurazione della distanza risultante può variare di centimetri o metri, rendendo il PCB di sicurezza perimetrale inefficace per un'intrusione precisa rilevamento.

Inoltre, questi dispositivi vengono spesso installati all'aperto. Sono esposti alla luce solare diretta, alla pioggia gelata e all'umidità. Il PCB deve resistere a significativi cicli termici senza delaminazione o fessurazione dei via. Ciò richiede un attento equilibrio tra prestazioni elettriche (utilizzando materiali ad alta frequenza) e robustezza meccanica (utilizzando materiali con valori CTE appropriati).

Le tecnologie di base (Cosa lo fa funzionare davvero)

1. Interconnessione ad alta densità (HDI) e microvias

I moderni sensori LIDAR, in particolare le varianti a stato solido, integrano migliaia di emettitori e sensori in un ingombro ridotto. Per instradare questi segnali all'unità di elaborazione (FPGA o ASIC), la tecnologia PCB HDI è essenziale. Le microforature laser consentono un posizionamento più ravvicinato dei componenti e percorsi di segnale più brevi. Percorsi più brevi riducono l'induttanza e la capacità parassite, il che è vitale per mantenere i tempi di salita rapidi degli impulsi laser.

2. Strutture termiche avanzate

L'attivazione dei laser, anche per nanosecondi, genera un calore localizzato significativo. Se il diodo laser si surriscalda, la sua lunghezza d'onda può spostarsi e la sua efficienza diminuisce. Per contrastare ciò, i progettisti utilizzano spesso tecniche PCB ad alta conducibilità termica. Ciò può comportare l'incorporazione di monete di rame, dove un pezzo solido di rame viene inserito direttamente sotto il componente laser, o l'uso di PCB con nucleo metallico (MCPCB) per il sottoassieme dell'emettitore. Un'efficiente estrazione del calore garantisce che il dispositivo rimanga all'interno della sua area operativa sicura (SOA) durante la scansione continua.

3. Integrazione di materiali a bassa perdita

I materiali FR4 standard agiscono come una spugna per i segnali ad alta frequenza, assorbendo energia e distorcendo la forma dell'impulso. Per il front-end analogico ad alta velocità, i produttori utilizzano spesso stackup ibridi. Ciò comporta la pressatura di uno strato di materiale ad alta frequenza (come Rogers o Taconic) insieme allo standard FR4. I segnali critici ad alta velocità viaggiano sul materiale avanzato, mentre l'alimentazione e la logica di controllo meno critiche risiedono sugli strati FR4 più economici.

Vista dell'Ecosistema: Schede / Interfacce / Passaggi di Produzione Correlati

Un sensore LIDAR raramente opera in isolamento. Fa parte di un ecosistema di sicurezza più ampio che include il controllo accessi, l'analisi video e la gestione centralizzata.

Lo Stack di Sicurezza Interconnesso

I dati generati dall'unità LIDAR – una densa nuvola di punti – sono pesanti. Richiedono interfacce ad alta larghezza di banda per trasmettere questi dati a un PCB di Analisi di Sicurezza situato in una sala server o in un gateway edge. Le interfacce comuni includono Gigabit Ethernet o Automotive Ethernet (1000BASE-T1). La progettazione del PCB deve seguire rigorosamente i requisiti di impedenza per queste coppie differenziali per prevenire la perdita di pacchetti.

In molte strutture, il sistema LIDAR funziona in tandem con un lettore PCB Badge di Sicurezza. Quando un badge viene scansionato, il sistema LIDAR potrebbe verificare che una sola persona (una forma volumetrica) entri nella porta, prevenendo il "tailgating". Questa integrazione richiede una comunicazione a bassa latenza tra l'unità LIDAR e il controller di accesso.

Assemblaggio e Calibrazione

La produzione di queste schede comporta più della semplice posizionatura SMT. L'allineamento ottico è inflessibile. Il processo Turnkey Assembly richiede spesso un allineamento attivo, in cui il laser e l'obiettivo vengono regolati mentre il dispositivo è acceso per massimizzare la potenza del segnale. Il PCB deve essere progettato con marcatori fiduciali e fori di attrezzaggio che facilitino questa estrema precisione. Inoltre, il profilo di saldatura deve essere attentamente ottimizzato per evitare shock termici ai sensori ottici sensibili.

Confronto: Opzioni comuni e cosa si guadagna / perde

Quando si specifica un PCB di sicurezza LIDAR, gli ingegneri si trovano di fronte a diverse scelte architetturali. La decisione si riduce spesso a un compromesso tra prestazioni, dimensioni e costi.

Una decisione importante riguarda il materiale del substrat per gli strati ad alta velocità. Un'altra è la struttura fisica: rigida vs. rigido-flessibile. Il rigido-flessibile è sempre più popolare per i LIDAR rotanti per eliminare anelli collettori o cablaggi inaffidabili, ma aumenta i costi.

Di seguito è riportata una matrice decisionale per aiutare a visualizzare l'impatto di queste scelte tecniche sul prodotto finale.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| Stackup Ibrido (Rogers + FR4) | Migliora l'integrità del segnale per gli impulsi ToF mantenendo il costo totale della scheda inferiore rispetto ai materiali RF completi. |

| Costruzione Rigida-Flessibile | Elimina connettori e cavi, migliorando l'affidabilità in ambienti ad alta vibrazione; costo iniziale degli utensili più elevato. |

| Moneta di rame incorporata | Fornisce un raffreddamento localizzato superiore per diodi laser ad alta potenza, consentendo il rilevamento a lungo raggio. |

| FR4 Standard (High Tg) | Adatto per LIDAR a corto raggio e bassa velocità; significativamente più economico ma limita i tempi di salita dell'impulso e la risoluzione. |

Pilastri di affidabilità e prestazioni (Segnale / Potenza / Termico / Controllo di processo)

L'affidabilità nelle applicazioni di sicurezza è binaria: funziona, o il perimetro viene violato. APTPCB (APTPCB PCB Factory) sottolinea che l'affidabilità inizia dalla fase di layout e continua per tutta la fabbricazione.

Integrità del segnale (Si)

Il segnale di ritorno da un oggetto distante è incredibilmente debole. Deve essere amplificato da un amplificatore a transimpedenza (TIA). La traccia che collega il fotodetettore al TIA è la linea più critica sulla scheda. Deve essere il più corta possibile per minimizzare la capacità. Qualsiasi rumore accoppiato in questa traccia maschererà il segnale di ritorno, riducendo la portata effettiva del LIDAR.

Integrità della potenza (Pi)

I driver laser assorbono grandi correnti in brevi impulsi. Se la rete di distribuzione dell'alimentazione (PDN) ha un'alta impedenza, la tensione diminuirà durante l'impulso, causando un'uscita laser incoerente. I progettisti devono utilizzare condensatori a bassa induttanza posizionati immediatamente adiacenti ai pin del driver e utilizzare piani di rame spessi ove possibile.

Protezione ambientale

Poiché queste unità sono spesso montate su pali o recinzioni, sono esposte agli agenti atmosferici. Conformal Coating è obbligatorio per prevenire l'ingresso di umidità e la corrosione. Per ambienti con elevato contenuto di zolfo o spruzzi di sale, potrebbe essere necessaria un'incapsulazione o un potting più robusti.

| Criteri di Accettazione | Specifiche Standard | Requisito Critico |

|---|---|---|

| Controllo Impedenza | ±10% | ±5% (per coppie differenziali ad alta velocità) |

| Classe IPC | Classe 2 (Standard) | Classe 3 (Affidabilità Critica) |

| Pulizia | Lavaggio Standard | Test di Contaminazione Ionica |

| Affidabilità Via | Placcatura Standard | Riempimento Conduttivo/Non Conduttivo + Cappuccio |

Il Futuro: Dove sta andando (Materiali, Integrazione, IA/Automazione)

Il mercato LIDAR si sta muovendo rapidamente verso soluzioni a stato solido e livelli di integrazione più elevati. Stiamo assistendo a una spinta delle funzioni del PCB di gestione della sicurezza verso il bordo, con l'elaborazione AI che avviene direttamente sulla scheda del sensore LIDAR.

Questa tendenza guida la necessità di interconnessioni ancora più dense e di una migliore gestione termica per gestire il calore dei processori AI. Stiamo anche assistendo a uno spostamento verso laser da 1550 nm (più sicuri per gli occhi), che richiedono diversi materiali per i rilevatori (InGaAs) e una gestione specializzata dell'assemblaggio.

Traiettoria di Performance a 5 Anni (Illustrativa)

| Metrica di performance | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| **Livello di Integrazione** | Laser/Sensore Discreto + FPGA | System-on-Chip (SoC) + Ottica Integrata | Riduce dimensioni e costi di assemblaggio; aumenta i requisiti di densità del PCB. |

| **Larghezza/Spazio Traccia** | 3mil / 3mil | 1.5mil / 1.5mil (mSAP) | Consente un maggior numero di canali (più pixel) a parità di ingombro. |

Poiché l'industria si evolve, collaborare con un produttore in grado di Produzione Avanzata di PCB diventa cruciale per tenere il passo con queste tolleranze sempre più stringenti.

Richiedi un preventivo / Revisione DFM per PCB di sicurezza LIDAR (Cosa inviare)

Quando sei pronto per passare dal prototipo alla produzione, fornire un pacchetto dati completo garantisce prezzi accurati e domande di ingegneria (EQ) più rapide. Per le schede LIDAR, è richiesta particolare attenzione alla definizione del materiale e allo stackup.

- File Gerber : Formato RS-274X o ODB++.

- Diagramma Stackup : Specificare chiaramente i materiali dielettrici (ad esempio, "Rogers RO4350B sul Livello 1-2").

- Requisiti di impedenza : Elencare tutte le linee a impedenza controllata con valori target e layer di riferimento.

- Tabella di foratura : Distinguere tra fori meccanici e microfori laser.

- Finitura superficiale : ENIG o ENEPIG è raccomandato per il wire bonding o componenti a passo fine.

- Quantità : Prototipo (5-10 pezzi) vs. Volume di produzione.

- Requisiti Speciali: Notare eventuali placcature sui bordi, requisiti per monete di rame o esigenze specifiche IPC Class 3.

Conclusionee

Il PCB di sicurezza LIDAR rappresenta una convergenza tra elaborazione digitale ad alta velocità, ricezione analogica sensibile e trasmissione ottica ad alta potenza. È un componente in cui il layout fisico detta direttamente la qualità dei dati di sicurezza. Un design ben eseguito garantisce che il sistema possa distinguere tra una foglia che cade e un intruso, indipendentemente dalle condizioni meteorologiche o di illuminazione.

Man mano che le richieste di sicurezza diventano più sofisticate, la complessità di produzione di queste schede continuerà ad aumentare. L'ingaggio con APTPCB nelle prime fasi di progettazione consente una revisione approfondita del Design for Manufacturing (DFM), garantendo che il sensore ad alte prestazioni possa essere prodotto in modo affidabile e su larga scala.