Risposta Rapida (30 secondi)

Per ottenere il successo nella conformità EMC FCC per PCB di serrature, è necessario isolare i transitori del motore ad alta corrente dalle sezioni RF sensibili, gestendo al contempo i percorsi ESD in un contenitore compatto, spesso metallico.

- Stackup dei Livelli: Utilizzare uno stackup minimo a 4 livelli con un piano di massa interno solido per minimizzare le aree di loop e schermare le emissioni irradiate.

- Isolamento del Motore: Posizionare i driver del motore ad alta corrente vicino al connettore e utilizzare tracce di alimentazione separate o una messa a terra "a stella" per prevenire l'accoppiamento del rumore nella MCU o nel modulo RF.

- Protezione ESD: Le serrature intelligenti sono dispositivi ad alto contatto. Posizionare i diodi TVS immediatamente sulla tastiera, sulla porta di ricarica USB e sui contatti della batteria, collegandoli a massa al telaio o al piano di massa principale.

- Posizionamento dell'Antenna: Mantenere una rigorosa zona di "esclusione" intorno all'antenna (solitamente >5mm) ed evitare di posizionare componenti metallici (batterie, motori) direttamente sopra o sotto il radiatore.

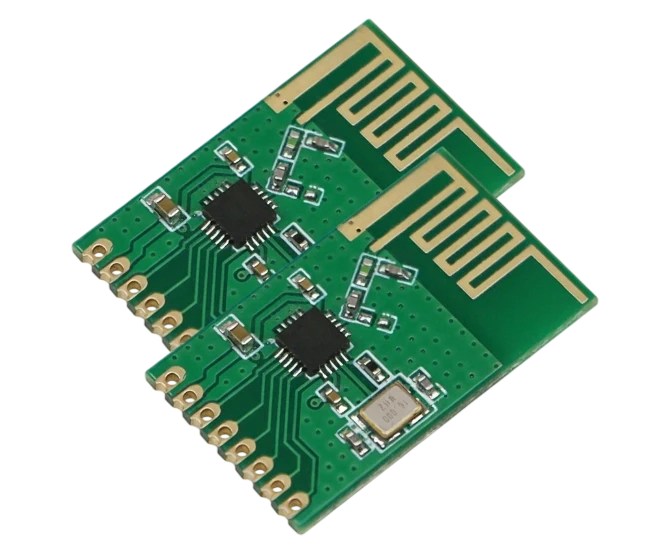

- Pre-Conformità: Utilizzare moduli wireless pre-certificati (con FCC ID incluso) per semplificare la parte radio della certificazione, concentrando i test sui radiatori involontari (logica digitale e rumore del motore).

- Validazione: Verificare l'impedenza sulle linee RF (tipicamente 50Ω) utilizzando un TDR o uno strumento di calcolo prima della fabbricazione.

Quando si applica (e quando no) la conformità EMC FCC per PCB di serrature

Comprendere l'ambito normativo è il primo passo per la progettazione di un sistema di controllo accessi conforme. Non ogni serratura richiede la certificazione FCC completa, ma la maggior parte dei moderni dispositivi smart sì.

Questa guida si applica a:

- Serrature intelligenti con connettività wireless: Dispositivi che utilizzano Bluetooth (BLE), Wi-Fi, Zigbee o Z-Wave per comunicare con smartphone o hub.

- Tastiere elettroniche: Serrature digitali contenenti microcontrollori che operano a frequenze di clock superiori a 9 kHz (definizione FCC Parte 15 per i dispositivi digitali).

- Controllo accessi RFID/NFC: Serrature che leggono tessere o tag, considerati radiatori intenzionali.

- Serrature motorizzate a batteria: Sistemi in cui il rumore delle spazzole del motore DC può causare guasti alle emissioni irradiate nella gamma 30MHz–1GHz.

- Sistemi combinati: Unità integrate che potrebbero anche rientrare negli standard di sicurezza

doorbell ul 60950 pcba causa dell'alimentazione di rete o di funzioni critiche per la sicurezza.

Questa guida generalmente non si applica a:

- Serrature puramente meccaniche: Catenacci tradizionali senza componenti elettronici.

- Tag RFID passivi: Il tag stesso (adesivo/scheda) di solito non necessita di certificazione FCC attiva, sebbene il lettore sì.

- Circuiti analogici a bassa frequenza: Semplici circuiti analogici senza oscillatori o regolatori di commutazione (rari nelle serrature moderne).

- Solenoidi industriali cablati: Se la logica di controllo è remota e la serratura è solo un attuatore, l'onere di conformità si sposta spesso sull'unità di controllo.

Regole e specifiche

La progettazione per la conformità EMC FCC dei PCB per serrature implica una stretta aderenza alle geometrie del layout e ai parametri elettrici. La seguente tabella illustra le regole critiche per prevenire guasti alle emissioni e problemi di suscettibilità.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Impedenza Traccia RF | 50Ω ±10% | L'impedenza non corrispondente causa la riflessione del segnale, riducendo la portata e aumentando le emissioni irradiate. | Utilizzare un Calcolatore di Impedenza e richiedere rapporti TDR. | Elevata perdita di pacchetti; fallimento nei test di potenza irradiata FCC. |

| Continuità del Piano di Massa | 100% solido sotto RF/MCU | Fessure o divisioni nel piano di massa creano anelli di percorso di ritorno che agiscono come antenne per il rumore. | Ispezione visiva dei file Gerber; verificare la presenza di "isole". | Elevate emissioni irradiate; suscettibilità alle interferenze esterne. |

| Posizionamento Condensatore Motore | < 2mm dai terminali | I motori DC generano picchi di tensione massicci (back EMF) e rumore ad alta frequenza delle spazzole. | Rivedere il posizionamento nel software di layout; misurare la distanza. | Il rumore del motore resetta l'MCU; il Bluetooth si disconnette durante il blocco. |

| Tensione di Clamping del Diodo TVS | < V_rottura dell'IC | Le serrature vengono toccate frequentemente. L'ESD deve essere deviato prima che raggiunga il silicio sensibile. | Controllare il datasheet del TVS rispetto all'IC protetto; simulare l'evento ESD. | Danno permanente al chip da shock statico (es. in inverno). |

| Anello di guardia per oscillatore a cristallo | Traccia di massa attorno al cristallo | I cristalli sono sorgenti di rumore. Un anello di guardia contiene il campo elettrico e previene l'accoppiamento. | Controllo visivo: Via di massa cucite attorno al cristallo. | Le armoniche del clock appaiono nelle scansioni delle emissioni irradiate. |

| Cucitura di Via (Schermatura) | Passo < λ/20 (es. 3-5mm) | Le via di cucitura lungo i bordi della scheda creano un effetto gabbia di Faraday all'interno del substrato del PCB. | Ispezionare il bordo della scheda nel layout; controllare la spaziatura delle via. | Perdite di radiazione dal bordo; la scheda fallisce i test di immunità irradiata. |

| Disaccoppiamento dell'alimentazione | Coppia 0.1µF | 10µF | Fornisce serbatoi di energia locali per attenuare il rumore di commutazione dai regolatori. | |

| Zona di esclusione dell'antenna | > 5mm (controllare datasheet) | Il metallo vicino alle antenne le disaccorda, spostando la frequenza e rovinando l'efficienza. | Controllare CAD meccanico vs. layout PCB; controllo di ingombro 3D. | Scarsa portata wireless; aumento del consumo energetico. |

| Accoppiamento di coppia differenziale | Corrispondenza di lunghezza < 5 mil | Le linee seriali USB o ad alta velocità necessitano di accoppiamento per prevenire la conversione del rumore di modo comune. | Controllo delle regole di progettazione (DRC) nel software CAD. | Errori di dati; emissioni irradiate dal cavo. |

| Stackup dei Livelli | 4 Livelli (Segnale-Massa-Alimentazione-Segnale) | Le schede a 2 livelli spesso mancano di accoppiamento sufficiente per i percorsi di ritorno nei progetti di blocco a segnale misto. | Rivedere la definizione dello stackup; verificare le assegnazioni dei piani. | Estremamente difficile superare i limiti FCC Classe B. |

| Terminazione Schermatura Cavo | Connessione a 360° al telaio | Le trecce (fili conduttori) sulle schermature agiscono come antenne. Le schermature devono essere collegate direttamente all'involucro. | Ispezionare la selezione del connettore fisico e l'ingombro. | I cavi irradiano rumore interno; fallimento nelle emissioni irradiate. |

| Frequenza del Regolatore Switching | > 2 MHz (se possibile) | Frequenze più elevate consentono componenti più piccoli e allontanano il rumore dalle bande IF sensibili. | Controllare il datasheet del convertitore DC-DC. | Interferenza con i ricevitori radio a bordo. |

Fasi di implementazione

Il passaggio dalle specifiche a una scheda fisica richiede un flusso di lavoro disciplinato. APTPCB (APTPCB PCB Factory) raccomanda il seguente approccio passo-passo per integrare i requisiti di conformità PCB EMC FCC per serrature nel processo di progettazione.

1. Definire i Vincoli Meccanici e lo Stackup

Iniziare modellando l'involucro della serratura. Le serrature intelligenti sono vincolate dallo spazio. Determinare dove si posizioneranno la batteria, il motore e l'antenna.

- Azione: Selezionare uno stackup a 4 o 6 livelli.

- Parametro: Il Livello 2 deve essere un Piano di Massa solido.

- Verifica: Assicurarsi che il contorno del PCB si adatti senza invadere la zona di esclusione dell'antenna definita dall'alloggiamento meccanico.

2. Posizionamento dei Componenti (Floorplanning)

Raggruppare i componenti per funzione per minimizzare le lunghezze delle tracce.

- Azione: Posizionare la MCU, il modulo RF e il driver del motore in zone distinte.

- Parametro: Mantenere il driver del motore vicino al connettore della batteria e ai terminali del motore. Mantenere il modulo RF al bordo della scheda.

- Verifica: Verificare che la sezione "rumorosa" del motore sia fisicamente separata dalla sezione RF "sensibile" di almeno 20 mm, se possibile.

3. Instradare i percorsi critici di alimentazione e massa

Prima di instradare i segnali, stabilire una robusta rete di distribuzione dell'alimentazione.

- Azione: Instradare l'alimentazione utilizzando tracce larghe o poligoni sugli strati interni.

- Parametro: Le tracce di alimentazione del motore dovrebbero essere abbastanza larghe da gestire la corrente di stallo (spesso >2A) senza caduta di tensione.

- Verifica: Assicurarsi che il percorso di ritorno della corrente del motore non attraversi sotto la sezione MCU o RF.

4. Implementare l'instradamento RF e ad alta velocità

Instradare successivamente le linee a impedenza controllata.

- Azione: Instradare la linea di alimentazione dell'antenna (se non si utilizza un modulo con antenna integrata) e le linee USB.

- Parametro: Mantenere un'impedenza di 50Ω per RF e 90Ω differenziale per USB.

- Verifica: Utilizzare un Gerber Viewer per verificare che queste tracce facciano riferimento al piano di massa solido sullo strato 2 senza attraversare interruzioni.

5. Aggiungere protezione e filtraggio

La conformità spesso fallisce a causa di eventi transitori.

- Azione: Posizionare diodi TVS su tutte le porte accessibili all'utente (Tastiera, USB, Batteria). Aggiungere perline di ferrite sulle linee di alimentazione che entrano nella sezione RF.

- Parametro: I diodi TVS dovrebbero avere bassa capacità (<1pF) se su linee RF o dati ad alta velocità.

- Controllo: Confermare che i diodi siano posizionati tra il connettore e l'IC protetto, non su uno stub.

6. Riempimento di massa e Via Stitching

Finalizzare la strategia di messa a terra.

- Azione: Riempire le aree inutilizzate sugli strati superiore e inferiore con rame di massa. Collegare questi riempimenti al piano di massa interno.

- Parametro: Posizionare i via di stitching ogni 3-5mm, e più vicini (1-2mm) lungo i bordi della scheda e attorno al riferimento di massa dell'antenna.

- Controllo: Assicurarsi che non ci sia "rame morto" (isole non connesse).

7. Revisione DFM e Conformità

Prima di ordinare, convalidare il progetto rispetto alle regole di produzione e conformità.

- Azione: Eseguire un controllo DFM per garantire la producibilità.

- Parametro: Verificare la presenza di trappole acide, schegge e dighe di maschera di saldatura sufficienti.

- Controllo: Rivedere il layout rispetto alla checklist FCC Parte 15 (messa a terra, schermatura, etichettatura).

Modalità di guasto e risoluzione dei problemi

Anche con una buona progettazione, i test di conformità EMC FCC per PCB di serrature possono rivelare problemi. Ecco una guida sistematica alla risoluzione dei problemi per i guasti comuni nei PCB delle serrature intelligenti.

Sintomo 1: Guasto alle emissioni irradiate (30MHz - 1GHz)

- Causa: Spesso causato da rumore di modo comune sui cavi (fili del motore, cavi della batteria) o armoniche ad alta frequenza dall'oscillatore del MCU.

- Verifiche: Utilizzare una sonda di campo vicino per identificare la sorgente. È il cavo o il bordo della scheda? Controllare se la frequenza corrisponde a un'armonica dell'orologio di sistema (es. 16MHz, 32MHz, 48MHz).

- Soluzione: Aggiungere perline di ferrite (induttanze) ai fili del motore e ai cavi della batteria. Migliorare la cucitura di massa sul bordo della scheda.

- Prevenzione: Progettare un piano di massa solido ed evitare di instradare clock ad alta velocità vicino ai connettori.

Sintomo 2: L'azionamento del motore resetta il dispositivo

- Causa: "Rimbalzo di massa" o calo di tensione causato dall'elevata corrente di spunto del motore, o contraccolpo induttivo.

- Verifiche: Monitorare la linea a 3.3V su un oscilloscopio durante un ciclo di blocco/sblocco. Cercare cali >10% o picchi acuti.

- Soluzione: Aumentare la capacità di massa (es. 100µF o più) vicino all'ingresso di alimentazione del driver del motore. Separare il ritorno di massa del motore dalla massa della logica digitale (unirli solo al connettore della batteria).

- Prevenzione: Utilizzare una topologia a stella per la distribuzione dell'alimentazione.

Sintomo 3: Guasto ESD (Il dispositivo si spegne dopo il tocco)

- Causa: La scarica statica dal dito dell'utente viaggia attraverso la tastiera o la fessura del case in una traccia, bypassando la protezione.

- Verifiche: Identificare il percorso di ingresso (solitamente una fessura nella plastica o una fessura metallica per la chiave). Controllare se i diodi TVS sono presenti e messi a terra efficacemente.

- Soluzione: Aggiungere uno spinterometro sullo strato PCB vicino al bordo o migliorare la messa a terra del telaio. Assicurarsi che il cilindro di blocco metallico sia messo a terra al piano di massa del PCB tramite un contatto a molla.

- Prevenzione: Posizionare i diodi TVS come primissimo componente su qualsiasi linea proveniente dall'esterno.

Sintomo 4: Scarsa portata wireless (Disintonizzazione dell'antenna)

- Causa: Componenti metallici (batterie, corpo motore, meccanismo di blocco) sono troppo vicini all'antenna.

- Verifiche: Misurare l'RSSI (intensità del segnale). Ispezionare l'assemblaggio fisico.

- Soluzione: Riposizionare l'antenna su una finestra di plastica nella serratura. Utilizzare un'antenna PCB flessibile che possa essere fissata lontano dalla scheda principale.

- Prevenzione: Attenersi rigorosamente alle raccomandazioni del produttore relative alla zona di esclusione durante la progettazione meccanica.

Sintomo 5: Fallimento delle emissioni condotte (Linee di alimentazione)

- Causa: Rumore di commutazione da convertitori DC-DC o driver motore che si ripercuote sull'alimentazione (rilevante se la serratura è alimentata dalla rete o caricata tramite USB).

- Verifiche: Misurare il rumore sulle linee di alimentazione in ingresso.

- Soluzione: Aggiungere un filtro Pi (Condensatore-Induttore-Condensatore) sulla linea di alimentazione in ingresso.

- Prevenzione: Selezionare regolatori con caratteristiche di bassa EMI (spettro esteso) e disporre l'area del loop di commutazione il più piccola possibile.

Sintomo 6: Eventi di tocco falsi (Tastiere tattili capacitive)

- Causa: Rumore dal motore o dalla trasmissione wireless che si accoppia nelle linee di rilevamento del tocco ad alta impedenza.

- Verifiche: Monitorare i conteggi grezzi del sensore tattile durante la trasmissione radio.

- Soluzione: Regolare le soglie di sensibilità. Aggiungere resistori in serie alle linee di tocco per formare un filtro passa-basso con la capacità di ingresso.

- Prevenzione: Utilizzare la tecnologia a schermo pilotato per i sensori tattili e instradare le linee tattili lontano dall'antenna.

Decisioni di progettazione

La riuscita esecuzione della conformità EMC FCC del PCB per serrature si basa sulla capacità di fare i giusti compromessi nelle prime fasi della progettazione. Queste decisioni colmano il divario tra le regole teoriche e la produzione pratica.

1. Progettazione RF Modulare vs. Discreta Per la maggior parte dei produttori di serrature intelligenti, l'utilizzo di un modulo RF pre-certificato (ad esempio, moduli ESP32, nRF52) è la scelta superiore.

- Vantaggi: La radio è già certificata FCC (Approvazione Modulare). È necessario testare solo la conformità per "radiatore involontario", il che è più economico e veloce.

- Svantaggi: Costo BOM leggermente più alto e ingombro maggiore.

- Decisione: A meno che non si producano più di 100.000 unità, utilizzare un modulo. Riduce drasticamente il rischio di fallire la parte RF della conformità.

2. Selezione del Materiale del PCB L'FR-4 standard è solitamente sufficiente per le frequenze Bluetooth e Wi-Fi (2.4GHz). Tuttavia, la consistenza della costante dielettrica (Dk) è importante per il controllo dell'impedenza.

- Raccomandazione: Specificare "FR-4 ad alto Tg" per resistere al calore dei driver dei motori e a potenziali estremi ambientali (serrature esterne). Per 5GHz+ o requisiti di portata molto severi, considerare materiali con tolleranza Dk più stretta.

- Risorsa: Scopri di più sulle opzioni dei materiali su APTPCB Materials.

3. Strategia dei Connettori I connettori sono punti deboli per l'EMI.

- Strategia: Utilizzare connettori schermati per USB. Per i connettori interni filo-scheda (motore, batteria), mantenerli raggruppati.

- Impatto: Raggruppare i connettori consente di creare un'unica "zona di filtro EMI" dove è possibile posizionare induttanze e condensatori in modo efficiente.

4. Integrazione degli standard di sicurezza

Pur concentrandosi sulla FCC, non ignorare la sicurezza. Se la tua serratura si integra con un campanello o l'alimentazione di rete, si applicano gli standard doorbell ul 60950 pcb (o il più recente UL 62368-1).

- Requisito: Questi standard dettano le distanze di fuga e di isolamento (spaziatura tra tracce ad alta e bassa tensione) per prevenire scosse e incendi.

- Azione: Assicurati che il tuo software di layout PCB abbia regole impostate per queste distazi di sicurezza (tipicamente >3mm per l'isolamento primario-secondario).

Domande Frequenti

D1: Quanto costa la certificazione FCC per un PCB di serratura intelligente? R: Varia in base alla complessità. Una "verifica" (per radiatori non intenzionali che utilizzano un modulo pre-certificato) potrebbe costare $1.000–$3.000. La "certificazione" completa (per un design radio discreto personalizzato) può superare i $10.000–$15.000.

- L'uso di moduli fa risparmiare denaro.

- Le riprogettazioni dovute a guasti aggiungono costi significativi.

D2: Posso usare un PCB a 2 strati per una serratura intelligente? R: È possibile ma rischioso per la conformità. Una scheda a 2 strati manca di un piano di massa continuo, rendendo difficile controllare l'impedenza e contenere le emissioni.

- Consigliato: PCB a 4 strati.

- Vantaggio: Gli strati 2 e 3 possono essere Massa e Alimentazione, fungendo da schermi. Q3: Qual è la differenza tra FCC Parte 15 Classe A e Classe B? A: La Classe A è per ambienti industriali; la Classe B è per uso residenziale. Le serrature intelligenti devono soddisfare la Classe B, che ha limiti di emissione più severi (inferiori).

- I limiti della Classe B sono più difficili da superare.

- Progettare con un margine (puntare a 3-6dB al di sotto del limite).

Q4: Come gestisco il rumore del motore nel layout? A: Trattare il motore come un importante aggressore di rumore.

- Utilizzare tracce larghe.

- Posizionare un condensatore ceramico da 0,1µF direttamente sui terminali del motore (fuori scheda se necessario).

- Tenere le tracce del motore lontane dall'antenna.

Q5: Il materiale del contenitore influisce sul design del PCB? A: Sì. I contenitori metallici schermano le emissioni ma bloccano i segnali RF. I contenitori in plastica lasciano passare le RF ma non offrono alcuna schermatura contro le emissioni irradiate dalla scheda.

- Contenitore metallico: Richiede un'antenna esterna o una "finestra" in plastica.

- Contenitore in plastica: Richiede che il PCB sia auto-schermato (buona messa a terra, scatolette).

Q6: Cos'è la zona di "keep-out" per l'antenna? A: È l'area intorno all'antenna chip o all'antenna a traccia PCB che deve essere priva di rame, componenti e viti.

- Tipicamente 5mm–10mm in tutte le direzioni.

- Controllare la scheda tecnica specifica per la propria antenna/modulo.

Q7: Perché la mia serratura ha fallito il test ESD al foro della chiave? A: Il foro della chiave è un percorso metallico diretto al meccanismo interno. Se il meccanismo non è messo a terra, l'arco salta al PCB.

- Mettere a terra il corpo della serratura alla massa del PCB.

- Aggiungere diodi TVS sulle linee vicino al meccanismo.

D8: Come verifico l'impedenza prima della produzione? R: È possibile calcolarla, ma la produzione varia.

- Specificare "Controllo dell'impedenza" nelle note di fabbricazione.

- APTPCB regolerà leggermente le larghezze delle tracce per corrispondere all'impedenza target in base allo stackup effettivo.

D9: Cosa succede se devo supportare UL 6090 per un combinatore per campanello? R: È necessario rispettare le regole di distanza di fuga e di distanza in aria.

- L'alta tensione (CA) e la bassa tensione (CC) devono essere fisicamente separate.

- Utilizzare fessure nel PCB per aumentare la distanza di fuga se lo spazio è limitato.

D10: Posso usare un filo a treccia (pigtail) per l'antenna? R: Sì, ma deve essere fissato meccanicamente.

- I fili allentati si disintonizzano facilmente.

- Il posizionamento incoerente porta a prestazioni di produzione di massa incoerenti.

D11: In che modo la scelta della batteria influisce sull'EMC? R: Le batterie hanno una resistenza interna.

- Un'elevata resistenza interna porta a un'ondulazione della tensione durante i picchi del motore.

- Questa ondulazione può causare l'oscillazione del regolatore, generando rumore.

D12: Cos'è una "sonda sniffer"? R: Una sonda a campo vicino utilizzata per trovare i punti caldi di radiazione sul PCB.

- Essenziale per la risoluzione dei problemi di pre-conformità.

- Aiuta a individuare quale chip o traccia sta irradiando.

D13: Devo usare una schermatura metallica (shield can) sopra il PCB? R: Una schermatura metallica sopra la sezione digitale/RF è altamente efficace.

- Riduce significativamente le emissioni irradiate.

- Migliora la robustezza ESD.

Pagine e strumenti correlati

Per assicurarti che la tua PCB conforme a EMC e FCC per serrature sia prodotta correttamente, utilizza queste risorse APTPCB:

- Servizi di Produzione PCB: Esplora le nostre capacità per schede multistrato e controllo dell'impedenza, essenziali per i design RF.

- Linee Guida DFM: Scarica la nostra checklist di design-for-manufacturing per individuare errori di layout prima che si trasformino in problemi di conformità.

- Materiali PCB Rogers: Per serrature ad alte prestazioni che richiedono substrati RF specializzati, consulta le nostre opzioni di materiali Rogers.

Glossario (termini chiave)

| Termine | Definizione | Contesto nelle Serrature Smart |

|---|---|---|

| EMC (Compatibilità Elettromagnetica) | La capacità di un dispositivo di funzionare senza interferire con altri e senza essere influenzato da altri. | Assicura che la serratura non interrompa il Wi-Fi e non venga resettata da un aspirapolvere. |

| FCC Parte 15 | Regolamentazione statunitense per dispositivi a radiofrequenza non licenziati. | Il requisito legale per la vendita di serrature smart negli USA. |

| Radiatore Intenzionale | Un dispositivo che genera intenzionalmente onde radio (es. Bluetooth, Wi-Fi). | Il modulo wireless nella tua serratura. |

| Radiatore Non Intenzionale | Un dispositivo che genera energia RF come sottoprodotto (es. orologi, motori). | La MCU e la circuiteria del driver del motore. |

| ESD (Scarica Elettrostatica) | Flusso improvviso di elettricità tra due oggetti carichi. | Scossa statica dal dito di un utente che tocca la tastiera. |

| TVS (Soppressore di Tensione Transitoria) | Un diodo utilizzato per proteggere i circuiti da picchi di tensione. | Il componente di difesa primario contro l'ESD. |

| Controllo dell'Impedenza | Mantenimento di una resistenza specifica ai segnali AC (solitamente 50Ω) su una traccia. | Critico per l'efficienza dell'antenna e l'integrità del segnale. |

| Anello di Massa | Un percorso di corrente creato da più connessioni di massa con potenziali diversi. | Una causa comune di ronzio e rumore nei circuiti audio/motore. |

| Condensatore di Disaccoppiamento | Un condensatore utilizzato per disaccoppiare una parte di un circuito da un'altra. | Fornisce alimentazione locale ai chip per prevenire cali di tensione. |

| Distanze di Creepage e Clearance | Distanze richieste tra parti conduttive per la sicurezza (standard UL). | Critico per serrature collegate alla rete elettrica o campanelli. |

| EMI (Interferenza Elettromagnetica) | Disturbo generato da una sorgente esterna che influenza un circuito elettrico. | Il "rumore" che causa fallimenti di conformità. |

| Stackup (Stratificazione) | La disposizione degli strati di rame e isolanti in un PCB. | Una stratificazione a 4 strati è standard per la conformità. |

Conclusionee

Progettare una scheda PCB conforme a lock emc fcc è un atto di equilibrio tra vincoli meccanici, prestazioni RF e rigorosi standard normativi. Dando priorità a un piano di massa solido, isolando il rumore del motore e implementando una robusta protezione ESD, è possibile affrontare le complessità dei test FCC Parte 15 ed EMC con fiducia.

Sia che stiate prototipando una nuova serratura intelligente o aumentando la produzione per un sistema di accesso alberghiero, la qualità della fabbricazione del PCB è altrettanto critica quanto il design stesso. APTPCB fornisce la produzione di precisione e le opzioni di materiale necessarie per trasformare il vostro design conforme in un prodotto affidabile.

Pronto a convalidare il design della tua serratura intelligente? Carica i tuoi file Gerber sul nostro Visualizzatore PCB per un controllo preliminare, o contatta il nostro team di ingegneri per una revisione DFM dettagliata.