Stackup a bassa conduttività termica: definizione, ambito e a chi è rivolta questa guida

Nella stragrande maggioranza dei progetti di PCB, l'obiettivo è dissipare il calore il più rapidamente possibile. Tuttavia, una nicchia specializzata dell'ingegneria richiede l'esatto opposto: uno stackup a bassa conduttività termica. Questa strategia di progettazione è fondamentale quando l'obiettivo è isolare termicamente i componenti sensibili dall'ambiente o da altre parti del circuito. Ciò è più comune nelle applicazioni criogeniche, nell'hardware di calcolo quantistico, negli oscillatori di precisione controllati da forno (OCXO) e negli array di sensori a infrarossi dove la dispersione di calore equivale a rumore di segnale o guasto del sistema.

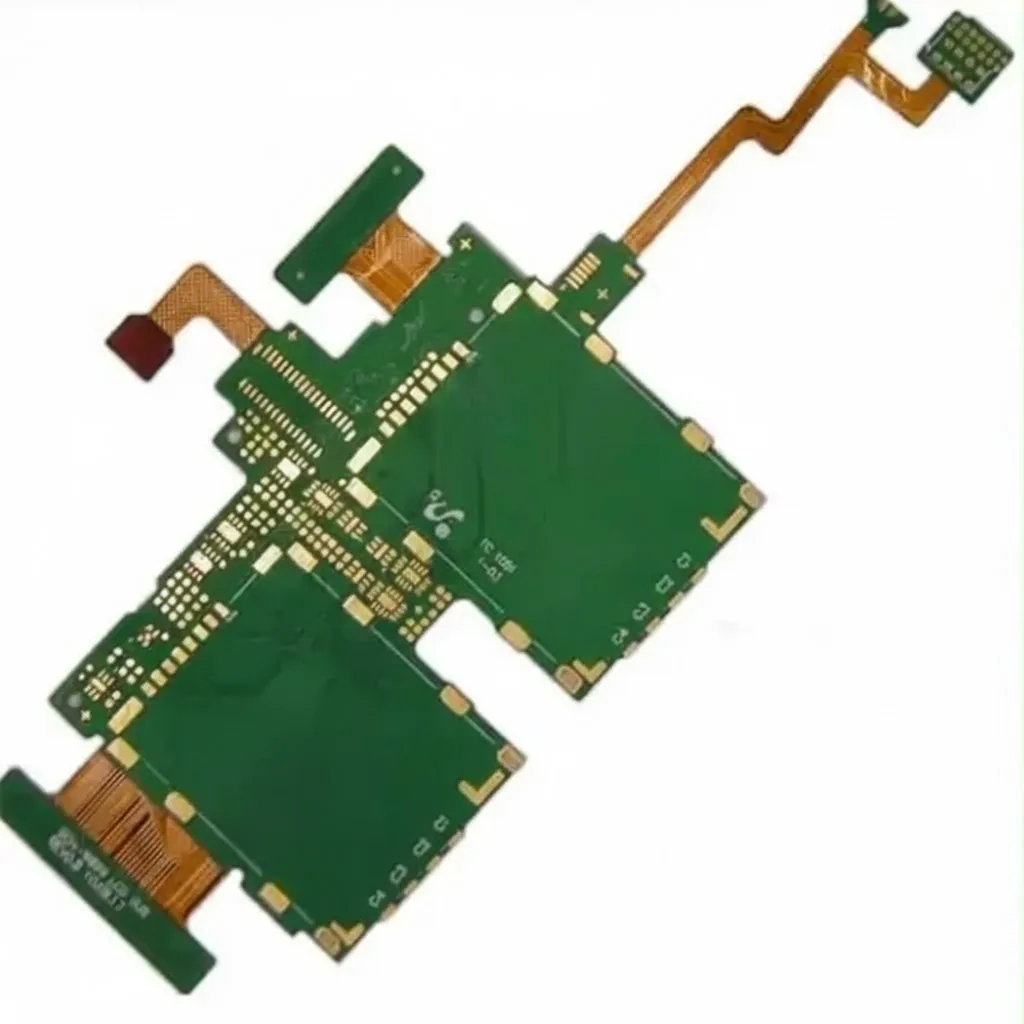

Questo playbook è progettato per ingegneri hardware, architetti termici e responsabili degli acquisti che devono specificare e procurarsi PCB che fungano da barriere termiche. A differenza delle schede FR4 standard in cui i piani di rame sono massimizzati, uno stackup a bassa conduttività termica richiede scelte di progettazione controintuitive, come la minimizzazione delle sezioni trasversali di rame, l'utilizzo di sistemi di resina specifici e l'impiego di strategie di routing complesse come i meandri termici. Presso APTPCB (APTPCB PCB Factory), vediamo spesso che i progetti falliscono non a causa di problemi di connettività elettrica, ma perché il tasso di dispersione termica era superiore a quanto consentito dal budget di raffreddamento. Questa guida va oltre la teoria di base per fornire un quadro pronto per l'approvvigionamento. Copre come definire le specifiche che limitano i ponti termici, come convalidare queste schede prima della produzione di massa e come controllare i fornitori per assicurarsi che possano gestire i materiali delicati spesso richiesti per i circuiti ad alto isolamento.

Quando utilizzare uno stackup a bassa conduttività termica (e quando un approccio standard è migliore)

Comprendere il percorso termico è il primo passo per decidere se è necessario uno stackup specializzato. Il calore in un PCB viaggia principalmente attraverso gli strati di rame (che hanno una conduttività termica di circa 385 W/m·K) piuttosto che attraverso il materiale dielettrico (tipicamente 0,25–0,35 W/m·K). Uno stackup a bassa conduttività termica è richiesto quando il flusso di calore standard attraverso i piani di alimentazione e di massa disturberebbe l'equilibrio termico del sistema.

Utilizzare uno stackup a bassa conduttività termica quando:

- Sistemi Criogenici: Si sta progettando un PCB di attraversamento per criostato dove l'elettronica collega la temperatura ambiente (300K) e le zone criogeniche (4K o inferiori). Una conduzione di calore eccessiva fa evaporare l'elio liquido o sovraccarica i criorefrigeratori.

- Rilevamento di Precisione: Si sta implementando un layout di lettura a rumore ultra-basso per bolometri o sensori IR dove le fluttuazioni termiche appaiono come rumore nel flusso di dati.

- Isolamento termico: È necessario mantenere un componente a una temperatura elevata stabile (come un riscaldatore o un sensore) senza riscaldare la logica di controllo circostante.

- Ambienti sottovuoto: La convezione è assente, il che significa che la conduzione attraverso il PCB è il principale meccanismo di trasferimento del calore che deve essere limitato.

Attenersi a uno stackup standard quando:

- Elevata densità di potenza: Se i componenti generano un calore proprio significativo (Watt vs. Milliwatt), un design a bassa conduttività termica causerà il surriscaldamento e il guasto dei componenti.

- Digitale ad alta velocità: Se sono necessari piani di riferimento continui e ininterrotti per il controllo dell'impedenza su tracce lunghe, la retinatura e i vuoti richiesti per l'isolamento termico potrebbero compromettere l'integrità del segnale.

- Elettronica di consumo standard: Se l'obiettivo è semplicemente mantenere il case fresco, i via termici standard e i dissipatori di calore sono più convenienti rispetto all'ingegnerizzazione di un substrato specializzato a bassa conduttività.

Specifiche dello stackup a bassa conduttività termica (materiali, stackup, tolleranze)

La definizione corretta dei parametri in anticipo previene costosi rifacimenti. L'obiettivo è minimizzare l'area della sezione trasversale dei materiali conduttivi mantenendo l'integrità strutturale.

- Selezione del materiale dielettrico:

- Poliimmide: Preferito per applicazioni criogeniche e sottovuoto grazie alla stabilità e alla moderata resistenza termica.

- Rivestimento in acciaio inossidabile: Occasionalmente utilizzato in segmenti rigidi per il supporto strutturale perché l'acciaio inossidabile ha una conducibilità termica significativamente inferiore (~16 W/m·K) rispetto al rame.

- Epoxy/Vetro (FR4): Accettabile per l'isolamento non criogenico se il contenuto di resina è elevato (la resina conduce meno calore del tessuto di vetro).

- Peso del rame:

- Specificare una lamina di rame da 1/3 oz (12µm) o 1/2 oz (18µm). Evitare rame da 1 oz o 2 oz a meno che non sia assolutamente necessario per la capacità di trasporto corrente, poiché il rame è il percorso primario di fuga termica.

- Geometria e instradamento delle tracce:

- Larghezza delle tracce: Larghezza minima producibile (es. 3–4 mils) per aumentare la resistenza termica.

- Lunghezza delle tracce: Utilizzare un instradamento "a meandro" o "a serpentina" per aumentare la lunghezza effettiva del percorso termico tra le zone calde e fredde.

- Configurazione dello stackup dei layer:

- Nessun piano solido: Proibire piani di alimentazione/massa solidi nella zona di isolamento termico. Utilizzare piani reticolati (a maglia) con densità di rame <20% se è richiesta la schermatura.

- Dielettrici più sottili: Sebbene controintuitivo, dielettrici più sottili consentono schede complessive più sottili, riducendo l'area della sezione trasversale della matrice vetro/epoxy.

- Placcatura e finitura superficiale:

- ENIG (Electroless Nickel Immersion Gold): Preferito rispetto a HASL. Il nichel agisce come barriera di diffusione e ha una conducibilità termica inferiore rispetto al rame puro o allo stagno-piombo.

- Oro duro: Per i connettori di bordo nei passanti del criostato.

- Design dei via:

- Recinzione di via: Non utilizzare recinzioni di via nelle zone di isolamento.

- Dimensione del via: Utilizzare il trapano meccanico più piccolo (ad esempio, 0,15 mm o 0,2 mm) per minimizzare il volume del barilotto di rame placcato.

- Maschera di saldatura:

- Il LPI standard è accettabile, ma per applicazioni sotto vuoto, specificare una maschera di saldatura a basso degassamento o una copertura minima della maschera.

- Tolleranze dimensionali:

- Tolleranza di spessore: ±10% è standard, ma per i calcoli termici, potrebbe essere necessaria una tolleranza più stretta (±5%) per garantire l'area della sezione trasversale del dielettrico.

- Controllo dell'impedenza:

- Se è richiesta l'impedenza su piani reticolati, specificare 50Ω ±10% facendo riferimento al modello di reticolato specifico (passo e larghezza della maglia).

- Interruzioni termiche:

- Progettare fessure fisiche o ritagli (fresatura) nel PCB per interrompere il percorso termico, lasciando solo ponti stretti per il passaggio delle tracce.

- Posizionamento dei connettori:

- I connettori agiscono come massicci dissipatori di calore. Posizionarli il più lontano possibile dalla zona sensibile, collegati da tracce ad alta resistenza.

Rischi di fabbricazione degli stack a bassa conduttività termica (cause profonde e prevenzione)

La fabbricazione di una scheda progettata per resistere al flusso di calore introduce rischi meccanici ed elettrici che le schede standard non affrontano.

- Rischio: Deformazione e incurvamento

- Causa principale: La rimozione dei piani di rame crea uno stack-up sbilanciato. Il rame fornisce rigidità strutturale; senza di esso, il dielettrico si rilassa e si deforma durante la rifusione.

- Rilevamento: Profilometria 3D o semplice misurazione su tavolo piatto.

- Prevenzione: Utilizzare il "copper thieving" (punti isolati) nelle aree di scarto per bilanciare la densità del rame senza creare un percorso termico. Utilizzare rinforzi per l'assemblaggio.

- Rischio: Crepe nei Fori Metallizzati (PTH) (Guasto Criogenico)

- Causa principale: Disallineamento del CTE (Coefficiente di Espansione Termica). Quando una scheda passa da 300K a 4K, l'epossidico sull'asse Z si restringe più velocemente del barilotto di rame, causando fatica del barilotto o crepe agli angoli.

- Rilevamento: Test di stress dell'interconnessione (IST) o test di immersione in azoto liquido seguito da microsezionamento.

- Prevenzione: Utilizzare sistemi di resina ad alta affidabilità (basso CTE sull'asse Z) e assicurarsi che la duttilità della placcatura soddisfi i requisiti IPC Classe 3.

- Rischio: Discontinuità di Impedenza

- Causa principale: Il routing di segnali ad alta velocità su piani di massa tratteggiati o ritagli termici modifica la capacità di riferimento, causando riflessioni.

- Rilevamento: Test TDR (Time Domain Reflectometry) su coupon.

- Prevenzione: Simulazione rigorosa del pattern di tratteggio; utilizzare coppie differenziali che sono meno sensibili alle lacune del piano di riferimento rispetto alle tracce single-ended.

- Rischio: Degassamento nel Vuoto

- Causa principale: I composti volatili nel laminato, nella maschera di saldatura o negli adesivi rilasciano gas nel vuoto, contaminando sensori o ottiche.

- Rilevamento: Test ASTM E595 (Perdita di massa totale / CVCM).

- Prevenzione: Cuocere i PCB (ad esempio, 120°C per 4 ore) prima dell'imballaggio. Specificare materiali compatibili con il vuoto (ad esempio, Poliimmide senza adesivo).

- Rischio: Distacco delle tracce

- Causa principale: Tracce molto sottili (3-4 mil) su materiali come Teflon o Poliimmide hanno una minore resistenza alla pelatura, specialmente durante la saldatura manuale o la rilavorazione.

- Rilevamento: Test del nastro adesivo o test di resistenza alla pelatura su coupon.

- Prevenzione: Utilizzare "gocce" (teardrops) alle giunzioni dei pad. Ancorare i pad con via dove possibile.

- Rischio: Trappole acide nei piani reticolati

- Causa principale: Se l'angolo della maglia è acuto, la chimica di incisione può rimanere intrappolata, causando corrosione in seguito.

- Rilevamento: Ispezione visiva / AOI.

- Prevenzione: Progettare piani reticolati con angoli di 45 gradi e assicurarsi che la spaziatura sia sufficientemente ampia per lo scambio di fluidi.

- Rischio: Resistenza termica inconsistente

- Causa principale: Variazione dello spessore della placcatura. Se la placcatura di rame varia da 20µm a 30µm, la conduttività termica del via cambia significativamente.

- Rilevamento: Analisi in sezione trasversale.

- Prevenzione: Controllo più rigoroso della densità di corrente del bagno di placcatura; specificare lo spessore massimo della parete di rame, non solo il minimo.

- Rischio: Fragilità meccanica in corrispondenza dei ritagli

- Causa principale: I ponti stretti lasciati per l'isolamento termico sono punti deboli che si rompono durante la manipolazione o le vibrazioni.

- Rilevamento: Test di caduta o test di vibrazione.

- Prevenzione: Arrotondare tutti gli angoli interni delle aperture (nessun angolo acuto di 90°) per ridurre i concentratori di stress.

Validazione e accettazione dello stackup a bassa conducibilità termica (test e criteri di superamento)

Non ci si può affidare solo al test E standard (continuità). La validazione deve dimostrare che la scheda soddisfa sia i requisiti elettrici che quelli termici/meccanici.

- Obiettivo: Verificare le prestazioni di isolamento termico

- Metodo: Applicare un carico termico noto (resistore riscaldante) a un lato della zona di isolamento e misurare il delta di temperatura ($\Delta T$) attraverso il gap in una camera a vuoto.

- Criteri di accettazione: La resistenza termica misurata ($K/W$) deve essere entro ±10% del valore simulato.

- Obiettivo: Verificare l'affidabilità criogenica

- Metodo: Test di shock termico. Da 5 a 10 cicli di immersione in azoto liquido (77K) e ritorno a temperatura ambiente.

- Criteri di accettazione: Variazione della resistenza dei via a catena < 5%. Nessuna microfessura visibile in sezione trasversale.

- Obiettivo: Verificare l'impedenza sulla maglia

- Metodo: Misurazione TDR su coupon di test progettati con il modello di tratteggio specifico utilizzato nella scheda.

- Criteri di accettazione: Impedenza entro ±10% del target (es. 50Ω).

- Obiettivo: Verificare la pulizia (contaminazione ionica)

- Obiettivo: Verificare la pulizia

- Metodo: Cromatografia ionica o test ROSE. Critico per i design di layout di lettura a rumore ultra-basso dove i residui ionici creano correnti di dispersione.

- Criteri di accettazione: < 1,56 µg/cm² equivalente NaCl (o più stringente per l'analogico sensibile).

- Obiettivo: Verificare l'integrità strutturale dei dielettrici sottili

- Metodo: Misurazione di incurvatura e torsione secondo IPC-TM-650.

- Criteri di accettazione: < 0,75% per l'assemblaggio SMT; < 1,0% per i componenti a foro passante.

- Obiettivo: Verificare la duttilità della placcatura

- Metodo: Prova di trazione della lamina di placcatura o analisi micro-sezionale dopo stress.

- Criteri di accettazione: Allungamento > 18% (standard Classe 3) per resistere ai cicli termici.

- Obiettivo: Verificare il degassamento (se applicabile)

- Metodo: Cottura (bake-out) seguita da analisi dei gas residui (RGA) o ASTM E595.

- Criteri di accettazione: TML < 1,0%, CVCM < 0,1%.

- Obiettivo: Verificare l'adesione delle tracce

- Metodo: Test del nastro adesivo su coupon di prova.

- Criteri di accettazione: Nessun sollevamento delle tracce o dei pad.

Lista di controllo per la qualificazione dei fornitori di stackup a bassa conduttività termica (RFQ, audit, tracciabilità)

Utilizzare questa lista di controllo per selezionare i fornitori. Un produttore di PCB generalista potrebbe non comprendere la sfumatura di "spessore massimo del rame" o "impedenza del piano a tratteggio".

Gruppo 1: Input RFQ (Cosa si deve inviare)

- Disegno dello stackup: Che mostri esplicitamente i tipi di dielettrico, gli spessori e i pesi del rame (ad esempio, "Iniziare con lamina da 1/3 oz").

- Definizione del modello di tratteggio: Dettaglio DXF o Gerber che definisce il passo e la larghezza delle maglie di isolamento termico.

- Specifiche del materiale: Indicazione specifica (ad es. "Poliimmide Arlon 85N" o "Isola 370HR") anziché il generico "FR4".

- Vincoli termici: Nota sul disegno di fabbricazione: "Design a bassa conduttività termica – Non aggiungere rame di compensazione nella Zona A."

- Specifiche di placcatura: "ENIG secondo IPC-4552" o requisiti specifici per l'oro duro.

- Tabella di foratura: Identificazione chiara delle dimensioni e delle tolleranze dei via.

- Requisiti di test: Elenco di eventuali test non standard (immersione criogenica, TDR su maglia).

- Volume: Quantità prototipo vs. previsione di produzione.

Gruppo 2: Prova di capacità (Cosa devono dimostrare)

- Gestione di anime sottili: Capacità di lavorare anime < 3 mil senza stiramenti o pieghe.

- Fresatura a profondità controllata: Capacità di fresare fessure/ritagli con alta precisione (±0,1 mm).

- Modellazione dell'impedenza: Software (ad es. Polar Si9000) in grado di modellare piani di massa tratteggiati/a maglia.

- Scorte di materiale: Hanno in magazzino laminati in Poliimmide o a basso CTE, o devono ordinarli (influenzando i tempi di consegna)?

- Incisione a linea fine: Capacità per tracce da 3 mil / spazio da 3 mil (spesso necessaria per tracce ad alta resistenza).

- Cottura sottovuoto: Forni disponibili per la cottura post-fabbricazione.

Gruppo 3: Sistema qualità e tracciabilità

- Database delle sezioni trasversali: Possono fornire sezioni trasversali che verificano lo spessore della placcatura e la qualità della parete?

- Certificati dei Materiali (CoC): Tracciabilità del laminato fino al produttore.

- Sensibilità AOI: L'AOI è calibrata per rilevare difetti in modelli di tratteggio complessi?

- Registri di Calibrazione: Gli strumenti TDR e CMM (Macchina di Misura a Coordinate) sono calibrati?

- Classe IPC: Certificazione per la produzione secondo la Classe IPC 3 (Alta Affidabilità).

- Processo per Materiali Non Conformi: Come gestiscono le schede che falliscono i test di impedenza?

Gruppo 4: Controllo delle Modifiche e Consegna

- Blocco del Processo: Accordo che nessuna modifica alla chimica o ai cicli di pressatura di laminazione avverrà senza preavviso.

- Imballaggio: Sigillatura sottovuoto con essiccante e schede indicatrici di umidità (HIC).

- Protezione dei Bordi: Protezione per schede sottili/fragili durante la spedizione.

- Ispezione del Primo Articolo (FAI): Rapporto dimensionale completo fornito con la prima spedizione.

- Buffer del Tempo di Consegna: Accordo sui buffer del tempo di consegna per l'approvvigionamento di materiali esotici.

- Tolleranza di Scarto: Accordo sulla perdita di resa accettabile per l'instradamento meccanico complesso.

Come scegliere un impilamento a bassa conduttività termica (compromessi e regole decisionali)

La progettazione di un impilamento a bassa conduttività termica è un esercizio di bilanciamento tra isolamento termico, prestazioni elettriche e stabilità meccanica.

- Isolamento Termico vs. Integrità del Segnale (SI)

- Se si privilegia l'isolamento termico massimo: Utilizzare piani di massa reticolati o nessun piano.

- Se si privilegia l'integrità del segnale: Utilizzare piani solidi.

- Regola decisionale: Se la frequenza del segnale > 1 GHz, utilizzare piani reticolati con un'attenta modellazione dell'impedenza. Se DC/Bassa Frequenza, rimuovere completamente i piani nella zona di isolamento.

- Rigidità vs. Conduttività

- Se si privilegia la rigidità: Utilizzare FR4 più spesso o aggiungere un irrigidimento in acciaio inossidabile.

- Se si privilegia la bassa conduttività: Utilizzare Poliammide sottile (Flex) o FR4 molto sottile.

- Regola decisionale: Se la scheda deve supportare componenti pesanti, utilizzare un approccio rigido-flessibile in cui l'area "flessibile" fornisce l'interruzione termica.

- Costo vs. Prestazioni

- Se si privilegia il costo: Utilizzare FR4 standard con ritagli di routing (slot) per ridurre il flusso di calore.

- Se si privilegia le prestazioni: Utilizzare Poliammide o Teflon con tracce di Manganina.

- Regola decisionale: Iniziare con FR4 + Slot. Passare a materiali esotici solo se la modellazione termica mostra che FR4 non soddisfa il budget.

- Compatibilità con il vuoto vs. Elaborazione standard

- Se si privilegia l'uso sotto vuoto: Evitare la maschera di saldatura (o utilizzare tipi specifici) e richiedere cicli di degassamento.

- Se si privilegia l'elaborazione standard: Utilizzare la maschera di saldatura LPI standard.

- Regola decisionale: Se la pressione < $10^{-6}$ Torr, trattare come un'applicazione sotto vuoto (controllo rigoroso dei materiali).

- Durata del connettore vs. Perdita termica

- Se si privilegia la durabilità: Utilizzare connettori a foro passante con anelli anulari robusti.

- Se si privilegia una bassa dispersione termica: Utilizzare connettori a montaggio superficiale o wire bonding per minimizzare il volume di rame.

- Regola decisionale: Utilizzare SMT ove possibile; se lo stress meccanico è elevato, utilizzare fori passanti ma eseguire una retro-foratura per rimuovere gli stub.

Domande frequenti (FAQ) sull'impilamento a bassa conduttività termica (costo, tempi di consegna, file DFM, materiali, test)

D: Come influisce un impilamento a bassa conduttività termica sul costo del PCB? R: Aspettatevi un aumento dei costi del 30–50% rispetto alle schede rigide standard. Ciò è dovuto a materiali specializzati (come il poliimmide), una lavorazione più lenta per i nuclei sottili e la necessità di un routing complesso (fresatura di slot).

D: Qual è il tempo di consegna tipico per queste schede specializzate? R: Il tempo di consegna standard è di 15–20 giorni lavorativi. Se i materiali esotici (come specifici laminati Rogers o Arlon) non sono in magazzino, aggiungere 2–4 settimane per l'approvvigionamento dei materiali.

D: Posso usare FR4 standard per un impilamento a bassa conduttività termica? R: Sì, ma è necessario fare affidamento sulla geometria. Utilizzando FR4 sottile (ad esempio, 0,4 mm) e fresando l'80% della larghezza del materiale (creando ponti stretti), è possibile ottenere un isolamento significativo senza materiali costosi.

D: Quali file DFM specifici sono richiesti per le zone di isolamento termico? A: Fornire un layer meccanico che segni chiaramente le "Regioni di ritaglio / fresatura". Inoltre, se si utilizzano piani tratteggiati, fornire il passo e la larghezza specifici del tratteggio nei file Gerber o nelle note di fabbricazione per garantire che l'ingegnere CAM non li "corregga" in rame solido.

D: Come si testano i criteri di accettazione per la conduttività termica? A: Tipicamente non misuriamo la conduttività termica direttamente su ogni scheda di produzione. Invece, convalidiamo la geometria (spessore del rame, larghezza della traccia, spessore del dielettrico) tramite sezione trasversale, il che garantisce che le prestazioni termiche corrispondano alla simulazione di progetto.

D: Un PCB passante per criostato è considerato una scheda rigida standard? A: Di solito, no. Spesso è un PCB rigido-flessibile o una scheda rigida specializzata con requisiti di sigillatura ermetica. L'aspetto "passante" richiede spesso un controllo di tolleranza specifico per l'accoppiamento dei connettori.

D: Qual è la migliore finitura superficiale per uno stackup a bassa conduttività termica? A: ENIG è lo standard. Fornisce una superficie piana per componenti a passo fine e ha una conduttività termica inferiore rispetto a HASL (che aggiunge uno strato spesso e variabile di stagno-piombo).

D: In che modo un layout di lettura a rumore ultra basso influisce sullo stackup? A: Richiede un isolamento ad alta impedenza. Potrebbe essere necessario aumentare la spaziatura tra gli strati digitali rumorosi e gli strati analogici sensibili, richiedendo potenzialmente un dielettrico più spesso o un numero di strati specifico per facilitare la schermatura senza creare cortocircuiti termici. D: APTPCB può assistere con la modellazione termica? R: Forniamo feedback DFM sulla producibilità delle vostre caratteristiche termiche (ad esempio, "questo ponte è troppo stretto per essere fresato in sicurezza"), ma la simulazione termica (analisi del flusso di calore) dovrebbe essere eseguita dall'ingegnere progettista.

Risorse per stackup a bassa conduttività termica (pagine e strumenti correlati)

- Progettazione dello Stackup PCB: Comprendere come configurare gli strati e selezionare i dielettrici per minimizzare i ponti termici mantenendo l'integrità del segnale.

- Capacità PCB Rigido-Flessibile: Esplora come la combinazione di substrati rigidi e flessibili può creare la rottura termica definitiva per i sistemi criogenici.

- Controllo Qualità PCB: Rivedi i nostri protocolli di test, inclusi il sezionamento e la conformità IPC Classe 3, essenziali per un isolamento ad alta affidabilità.

- Linee Guida DFM: Impara le regole di progettazione per la fresatura di slot e la gestione di materiali sottili per garantire che il tuo design a bassa conduttività sia producibile.

- Fabbricazione PCB Flessibili: Dettagli sui materiali in Poliammide, che sono lo standard industriale per bassa conduttività termica e compatibilità con il vuoto.

Richiedi un preventivo per stackup a bassa conduttività termica (revisione DFM + prezzi)

Pronto a convalidare il tuo progetto? Clicca qui per richiedere un preventivo e ottieni una revisione DFM completa che verifica il tuo stackup sia per la producibilità che per l'integrità dell'isolamento termico.

Per ottenere il preventivo e il DFM più accurati, includi:

- File Gerber (RS-274X): Con contorni chiari per i ritagli termici.

- Disegno dello stackup: Specificando il peso del rame (es. 1/3 oz) e il tipo di materiale.

- Note di fabbricazione: Menziona "Low Thermal Conductivity Requirement" in modo che i nostri ingegneri CAM preservino i tuoi piani tratteggiati.

- Requisiti di test: Specifica se sono necessari rapporti TDR o rapporti di sezione trasversale specifici.

Conclusionee: prossimi passi per uno stackup a bassa conduttività termica

Progettare uno stackup a bassa conduttività termica riguarda la sottrazione di precisione—rimuovere ogni microgrammo di rame e dielettrico non necessario per soffocare il flusso di calore senza compromettere la funzione del circuito. Sia che tu stia costruendo un PCB passante per criostato o un layout di lettura a bassissimo rumore, il successo del progetto dipende da un rigoroso controllo dei materiali, una fresatura precisa e una convalida rigorosa. Definendo le tue specifiche in anticipo e collaborando con un produttore capace come APTPCB, puoi assicurarti che le tue barriere termiche resistano negli ambienti più esigenti.