Punti Chiave

- Definizione: L'assemblaggio di PCB medicali va oltre la produzione elettronica standard, aderendo rigorosamente agli standard ISO 13485 e ai requisiti di affidabilità IPC Classe 3.

- Metriche Critiche: Il successo è misurato dal First Pass Yield (FPY), dai livelli di pulizia ionica e dalla tracciabilità completa dei componenti fino al numero di lotto.

- Idea Sbagliata: Molti presumono che tutte le schede mediche richiedano i materiali più costosi, ma la selezione dei materiali dovrebbe in realtà dipendere dalla specifica classificazione del dispositivo (Classe I, II o III).

- Consiglio Pro: Un coinvolgimento precoce nella Progettazione per la Fabbricazione (DFM) può ridurre i costi di convalida fino al 30% individuando gli errori di footprint prima del primo prototipo.

- Validazione: Una strategia di test robusta deve combinare l'Ispezione Ottica Automatica (AOI), i raggi X e il Test In-Circuit (ICT) per garantire zero difetti nelle applicazioni critiche per la vita.

- Tracciabilità: Ogni componente sulla Distinta Base (BOM) deve essere tracciabile fino alla sua origine per facilitare richiami rapidi o indagini in caso di guasti sul campo.

Cosa significa realmente l'assemblaggio di PCB medicali (ambito e limiti)

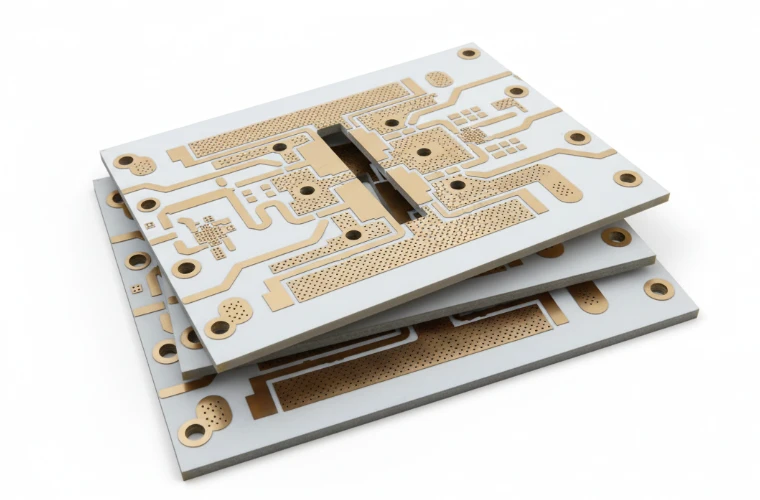

L'assemblaggio di PCB medicali è il processo specializzato di fabbricazione e popolamento di circuiti stampati utilizzati in dispositivi sanitari, che vanno dalle apparecchiature diagnostiche agli impianti salvavita. A differenza dell'elettronica di consumo, dove il costo è spesso il fattore trainante principale, l'elettronica medicale privilegia la sicurezza del paziente, l'affidabilità e la conformità normativa. Presso APTPCB (Fabbrica di PCB APTPCB), definiamo questo ambito attraverso tre confini critici: conformità normativa, classificazione dell'affidabilità e gestione del ciclo di vita.

In primo luogo, la conformità normativa si concentra sulla ISO 13485. Questo è lo standard del sistema di gestione della qualità specifico per i dispositivi medici. Richiede procedure documentate per ogni fase del processo di assemblaggio, garantendo che ogni scheda prodotta sia identica al progetto convalidato.

In secondo luogo, l'affidabilità è regolata dalla classificazione IPC. La maggior parte dei dispositivi medici rientra nella Classe IPC 2 (Prodotti Elettronici per Servizi Dedicati) o nella Classe IPC 3 (Prodotti Elettronici ad Alta Affidabilità). La Classe 3 è obbligatoria per i sistemi di supporto vitale dove i tempi di inattività non sono un'opzione. Ciò impone criteri più severi per la qualità delle saldature, lo spessore della placcatura e la pulizia.

In terzo luogo, la gestione del ciclo di vita implica un rigoroso controllo delle modifiche. Nella produzione medicale, non è possibile semplicemente sostituire un condensatore con un'alternativa più economica senza convalidare che la modifica non influisca sulle prestazioni cliniche. Questo controllo rigoroso garantisce che il dispositivo approvato dalla FDA o dalla CE rimanga il dispositivo prodotto anni dopo.

Metriche importanti (come valutare la qualità)

Una volta compreso l'ambito, sono necessari punti dati specifici per misurare il successo e garantire che l'assemblaggio soddisfi gli standard medici. Nell'elettronica medicale, il "sufficientemente buono" non esiste. È necessario quantificare la qualità utilizzando metriche che riflettano sia la salute del processo di produzione sia l'affidabilità del prodotto finale.

| Metrica | Perché è importante | Intervallo tipico o fattori influenzanti | Come misurare |

|---|---|---|---|

| Resa al Primo Passaggio (FPY) | Indica la stabilità del processo. Un FPY basso suggerisce problemi sistemici che potrebbero portare a guasti latenti sul campo. | >98% per prodotti medicali maturi; >95% per schede complesse a tecnologia mista. | (Unità buone / Unità totali che entrano nel processo) × 100. |

| Contaminazione Ionica | I residui possono causare crescita dendritica e cortocircuiti, specialmente in ambienti ospedalieri umidi o negli impianti. | <1.56 µg/cm² equivalente NaCl (standard); <0.75 µg/cm² per alta affidabilità. | Test ROSE (Resistività dell'Estratto di Solvente) o Cromatografia Ionica. |

| Percentuale di Vuoti di Saldatura | I vuoti nelle saldature riducono le prestazioni termiche e meccaniche, critiche per i componenti di potenza e i BGA. | La classe IPC 3 consente un'area di vuoto massima del 25%; <10% è preferibile per il settore medicale. | Analisi di ispezione a raggi X 2D o 3D. |

| Tracciabilità dei Componenti | Essenziale per i richiami. È necessario sapere quale lotto di condensatori è stato utilizzato in quale numero di serie. | Copertura al 100%. Deve collegare il Ref Des al numero di lotto del produttore. | Sistemi ERP/MES che scansionano le bobine durante il posizionamento. |

| Copertura dei Test | Garantisce che i difetti di fabbricazione siano effettivamente rilevabili prima della spedizione. | >95% di copertura dei potenziali difetti (cortocircuiti, interruzioni, valori errati). | Analisi combinata delle capacità di AOI, raggi X, ICT e test funzionali. |

| Resistenza al Ciclo Termico | Prevede la durata di vita sotto stress (es. cicli di sterilizzazione o temperature operative variabili). | Da -40°C a +85°C (o più ampio a seconda del caso d'uso) per oltre 500 cicli. | Camere per Test di Vita Accelerata (ALT). |

Guida alla selezione per scenario (compromessi)

Conoscere le metriche aiuta, ma diversi dispositivi medici richiedono diverse priorità di produzione in base alla loro applicazione clinica.

Non tutti i PCB medici sono uguali. Uno strumento diagnostico usa e getta ha requisiti molto diversi rispetto a un pacemaker. Ecco come bilanciare i compromessi tra scenari comuni.

1. Dispositivi impiantabili (Pacemaker, Neurostimolatori)

- Priorità: Miniaturizzazione estrema e affidabilità assoluta (IPC Classe 3).

- Compromesso: Costo elevato e bassa tolleranza di resa vs. longevità.

- Requisito chiave: Utilizzo di materiali biocompatibili e substrati ad alta affidabilità come il flex in poliimmide.

- Approfondimento APTPCB: La pulizia è fondamentale qui; qualsiasi residuo ionico può causare guasti all'interno del corpo.

2. Imaging diagnostico (MRI, CT, Ultrasuoni)

- Priorità: Integrità del segnale ed elaborazione dati ad alta velocità.

- Compromesso: Stack di strati complessi (12+ strati) vs. producibilità.

- Requisito chiave: Impedenza controllata e materiali a bassa perdita.

- Raccomandazione: Utilizzare materiali PCB Rogers per minimizzare la perdita di segnale ad alte frequenze.

3. Monitor per la salute indossabili (patch ECG, monitor per il glucosio)

- Priorità: Fattore di forma (flessibilità) e consumo energetico.

- Compromesso: Durata vs. comfort/peso.

- Requisito chiave: Costruzione rigido-flessibile per adattarsi a involucri curvi.

- Rischio: La flessione dinamica può causare crepe nelle saldature se il raggio di curvatura è troppo stretto.

4. Robotica chirurgica

- Priorità: Controllo preciso del motore e bassa latenza.

- Compromesso: Gestione termica vs. densità dei componenti.

- Requisito chiave: PCB in rame pesante per gestire alte correnti per i motori senza surriscaldamento.

- Validazione: Sono necessari test di vibrazione estesi per simulare l'ambiente operativo.

5. Strumentazione da laboratorio (analizzatori di sangue)

- Priorità: Resistenza chimica e stabilità a lungo termine.

- Compromesso: Robustezza vs. design estetico.

- Requisito chiave: Rivestimento conforme per proteggere da fuoriuscite di sostanze chimiche e reagenti.

- Focus: La produzione ad alto mix e basso volume è comune qui.

6. Apparecchiature sanitarie domiciliari (CPAP, nebulizzatori)

- Priorità: Convenienza economica e sicurezza dell'utente (isolamento).

- Compromesso: Prezzi di livello consumer vs. sicurezza di livello medico.

- Requisito chiave: Rigorosa aderenza agli standard di sicurezza UL per infiammabilità e scosse elettriche.

- Strategia: Utilizzare materiali FR4 standard ma mantenere rigorosi controlli di processo.

Dalla progettazione alla produzione (punti di controllo dell'implementazione)

Dopo aver selezionato l'approccio giusto per il tuo scenario, l'attenzione si sposta sull'esecuzione passo-passo del processo di assemblaggio.

Questa fase è dove il design teorico incontra la realtà fisica della produzione. Raccomandiamo i seguenti punti di controllo per garantire che il tuo assemblaggio PCB medico funzioni senza intoppi.

Punto di controllo 1: Verifica dei materiali

- Raccomandazione: Verificare che il laminato (FR4, Rogers, Flex) corrisponda al file UL e alla classificazione di infiammabilità specificati.

- Rischio: L'uso di materiali non certificati può invalidare le sottomissioni FDA 510(k).

- Accettazione: Certificato di Conformità (CoC) dal fornitore del laminato.

Punto di controllo 2: Revisione del Design for Manufacturing (DFM)

- Raccomandazione: Eseguire un controllo DFM completo prima di ordinare gli stencil.

- Rischio: Dimensioni dei pad troppo piccole per anelli anulari di Classe 3 causeranno rotture.

- Accettazione: Approvazione del rapporto DFM. È possibile utilizzare le linee guida DFM per la preparazione.

Punto di controllo 3: Stampa della pasta saldante

- Raccomandazione: Utilizzare stencil elettroformati per componenti a passo fine (0201, BGA).

- Rischio: Pasta insufficiente porta a giunti aperti; troppa porta a ponticelli.

- Accettazione: Dati di volume dell'Ispezione della Pasta Saldante 3D (SPI).

Checkpoint 4: Posizionamento dei Componenti

- Raccomandazione: Verificare la configurazione dell'alimentatore per assicurarsi che sia caricato il MPN (Manufacturer Part Number) corretto.

- Rischio: Una tensione nominale errata del condensatore può portare a un guasto catastrofico.

- Accettazione: Registri di verifica della macchina e Ispezione del Primo Articolo (FAI).

Checkpoint 5: Profilatura del Reflow e Controllo BGA

- Raccomandazione: Ottimizzare il profilo termico per minimizzare la formazione di vuoti nei Ball Grid Arrays (BGA).

- Focus LSI: controllo dei vuoti BGA: stencil, reflow e criteri a raggi X.

- Stencil: Il design dell'apertura dovrebbe essere ridotto (es. 70-80% del pad) per prevenire l'intrappolamento eccessivo di gas del flussante.

- Reflow: Una zona di "soak" permette ai volatili di fuoriuscire prima che la lega si fonda.

- Criteri: IPC Classe 3 richiede limiti rigorosi sulla dimensione dei vuoti (tipicamente <25% dell'area della sfera).

- Accettazione: Grafico del profilo termico entro le specifiche.

Checkpoint 6: Ispezione Ottica Automatica (AOI)

- Raccomandazione: Implementare l'AOI dopo il reflow per tutte le schede.

- Focus LSI: ispezione AOI vs raggi X: quali difetti rileva ciascuna.

- AOI: Ideale per difetti visibili come polarità, tombstoning, bridging e parti mancanti. Si basa sulla riflessione della luce e sulle telecamere.

- Raggi X: Essenziale per giunti nascosti (BGA, QFN, LGA). Rileva vuoti, cortocircuiti sotto il package e difetti "head-in-pillow" che l'AOI non può vedere.

- Accettazione: Zero falsi positivi; verificato da operatore umano.

Punto di controllo 7: Test in-circuit (ICT) / Sonda volante

- Raccomandazione: Eseguire test elettrici per verificare i valori dei componenti e rilevare cortocircuiti/interruzioni.

- Rischio: I componenti passivi con valore errato ma dimensione del package corretta sono invisibili all'AOI.

- Accettazione: Registro Pass/Fail per ogni numero di serie.

Punto di controllo 8: Pulizia e rivestimento conforme

- Raccomandazione: Lavare le schede per rimuovere i residui di flussante, quindi applicare il rivestimento se necessario per la protezione dall'umidità.

- Rischio: I residui ionici causano corrosione nel tempo.

- Accettazione: Risultati del test di contaminazione ionica.

Errori comuni (e l'approccio corretto)

Anche con un piano solido, insidie specifiche possono far deragliare un progetto di elettronica medicale se non anticipate.

Questi errori derivano spesso dal trattare le schede mediche come l'elettronica di consumo. Evitarli consente di risparmiare tempo e mal di testa normativi.

Ignorare l'obsolescenza dei componenti:

- Errore: Progettare con parti che sono quasi a fine vita (EOL).

- Correzione: Controllare lo stato del ciclo di vita di ogni componente. I prodotti medicali hanno cicli di vita lunghi (5-10 anni), quindi selezionare parti con disponibilità a lungo termine garantita.

Punti di test insufficienti:

- Errore: Rimuovere i punti di test per risparmiare spazio, rendendo impossibile l'ICT.

- Correzione: Dare priorità alla testabilità. Se i punti di test fisici non si adattano, pianificare un'ampia scansione di confine (JTAG) o dispositivi di test funzionali.

Documentazione ambigua:

- Errore: Invio dei file Gerber senza un disegno di fabbricazione o note di assemblaggio.

- Correzione: Fornire un pacchetto completo che includa lo stackup, la tabella di foratura, i requisiti di classe IPC e il colore della maschera di saldatura/serigrafia.

Trascurare gli Effetti della Sterilizzazione:

- Errore: Scegliere materiali che si degradano sotto sterilizzazione Gamma, EtO o Autoclave.

- Correzione: Verificare che il substrato del PCB, la maschera di saldatura e i componenti possano resistere al metodo di sterilizzazione previsto per il dispositivo finale.

Specificare Tolleranze Eccessive:

- Errore: Richiedere un'impedenza di +/- 1% sulle tracce dove +/- 10% è sufficiente.

- Correzione: Tolleranze strette aumentano i costi e gli scarti. Utilizzare un calcolatore di impedenza per determinare parametri realistici.

Coinvolgimento Tardivo del Fornitore:

- Errore: Completare il design prima di parlare con il produttore.

- Correzione: Coinvolgere APTPCB in anticipo. Possiamo suggerire ottimizzazioni dello stackup che migliorano la resa senza alterare le prestazioni del segnale.

Domande Frequenti

Per chiarire eventuali incertezze, ecco le risposte alle domande più frequenti che riceviamo riguardo all'assemblaggio medicale.

D: Qual è la differenza tra ISO 9001 e ISO 13485? R: ISO 9001 è uno standard generale di gestione della qualità. ISO 13485 è specifico per i dispositivi medici, aggiungendo requisiti rigorosi per la gestione del rischio, la documentazione e la tracciabilità che ISO 9001 non copre.

D: I PCB medicali possono utilizzare saldatura senza piombo? A: Sì, la maggior parte dei dispositivi medici ora è conforme alla direttiva RoHS (senza piombo). Tuttavia, alcune categorie critiche di supporto vitale hanno ancora esenzioni che consentono l'uso di saldature al piombo per prevenire i baffi di stagno, sebbene ciò stia diventando più raro.

D: Come gestite la programmazione del firmware? A: Possiamo pre-programmare gli IC prima del posizionamento o programmarli a bordo utilizzando un dispositivo di test. Richiediamo una verifica del checksum per garantire che il codice sia caricato correttamente.

D: Qual è il tempo di consegna tipico per l'assemblaggio di PCB medicali? A: I prototipi possono essere realizzati in 24-72 ore. Le produzioni in serie richiedono tipicamente 2-4 settimane, a seconda dei tempi di consegna dei componenti e della complessità dei test richiesti.

D: Supportate il rigid-flex per i dispositivi indossabili medicali? A: Sì, il rigid-flex è molto comune nei dispositivi indossabili medicali. Supportiamo stackup complessi per consentire al dispositivo di adattarsi al corpo del paziente.

D: Come viene gestita la riservatezza? A: Firmiamo un Accordo di Non Divulgazione (NDA) prima di ricevere qualsiasi dato. La vostra proprietà intellettuale è protetta durante l'intero processo di produzione.

D: Cosa succede se un componente è esaurito? A: Proponiamo alternative con forma, adattamento e funzione identici. Tuttavia, nell'assemblaggio medicale, voi (il cliente) dovete approvare qualsiasi alternativa prima che procediamo.

D: L'ispezione a raggi X è obbligatoria? A: Per le schede con BGA, LGA o QFN (parti senza piombo), l'ispezione a raggi X è obbligatoria per garantire la qualità della saldatura. Per le schede con solo terminali visibili, l'AOI è solitamente sufficiente.

Pagine e strumenti correlati

Per un'analisi tecnica più approfondita e per preparare i tuoi dati per la produzione, utilizza queste risorse specifiche.

- Linee guida DFM: Regole di progettazione dettagliate per garantire la producibilità della tua scheda.

- Assemblaggio SMT e THT: Panoramica del processo di assemblaggio principale per schede mediche con contenuto misto SMT/THT.

- Calcolatore di impedenza: Calcola la larghezza e la spaziatura delle tracce per linee a impedenza controllata.

- Richiedi un preventivo: Invia i tuoi file per una stima dettagliata dei costi.

Glossario (termini chiave)

Infine, assicurati una comunicazione chiara esaminando la terminologia standard del settore utilizzata nella produzione di elettronica medicale.

| Termine | Definizione |

|---|---|

| IPC-A-610 Classe 3 | Lo standard più elevato per l'accettazione dell'assemblaggio elettronico, richiesto per dispositivi medici ad alta affidabilità e di supporto vitale. |

| ISO 13485 | Lo standard internazionale di gestione della qualità specifico per l'industria dei dispositivi medici. |

| BOM (Distinta Base) | Un elenco completo di tutti i componenti, inclusi MPN, quantità e designatori di riferimento. |

| File Gerber | Il formato di file standard utilizzato per trasmettere i dati dello strato PCB (rame, maschera di saldatura, foratura) al produttore. |

| Marker Fiduciale | Un segno di rame sul PCB utilizzato dalle macchine di assemblaggio per l'allineamento ottico. |

| Saldatura a rifusione | Un processo in cui la pasta saldante viene fusa in un forno per fissare i componenti a montaggio superficiale. |

| Saldatura a onda | Un processo utilizzato principalmente per i componenti a foro passante in cui la scheda passa sopra un'onda di stagno fuso. |

| SMT (Tecnologia a Montaggio Superficiale) | Un metodo in cui i componenti vengono montati direttamente sulla superficie del PCB. |

| AOI (Ispezione Ottica Automatica) | Un sistema basato su telecamera che scansiona il PCB alla ricerca di difetti visivi come parti mancanti o errori di polarità. |

| AXI (Ispezione Automatica a Raggi X) | Un metodo di ispezione che utilizza i raggi X per vedere i giunti di saldatura nascosti sotto componenti come i BGA. |

| ICT (Test In-Circuit) | Un metodo di test che utilizza un dispositivo a "letto di aghi" per verificare l'integrità elettrica dei singoli componenti. |

| Rivestimento Conforme | Uno strato chimico protettivo applicato al PCB per proteggere da umidità, polvere e sostanze chimiche. |

| Tracciabilità | La capacità di tracciare la storia, l'applicazione o la posizione di un articolo (componente) mediante identificazione registrata. |

Conclusionee (prossimi passi)

Riassumere il percorso dalla definizione alla convalida assicura che il tuo progetto sia pronto per il mercato. L'assemblaggio di PCB medicali è una disciplina che non tollera errori. Richiede una sinergia tra progettazione robusta, selezione precisa dei materiali e un partner di produzione che comprenda la serietà degli standard IPC Classe 3. Dal controllo dei vuoti BGA alla garanzia di una tracciabilità completa, ogni passaggio protegge il paziente finale.

Per procedere, prepara il tuo pacchetto dati, inclusi i file Gerber, la distinta base (BOM), i disegni di assemblaggio e i requisiti di test. Presso APTPCB, siamo pronti a esaminare la tua documentazione e a guidarti attraverso la transizione dal prototipo alla produzione di massa.

Pronto a convalidare il tuo progetto medico? Contattaci oggi stesso per una revisione DFM completa.