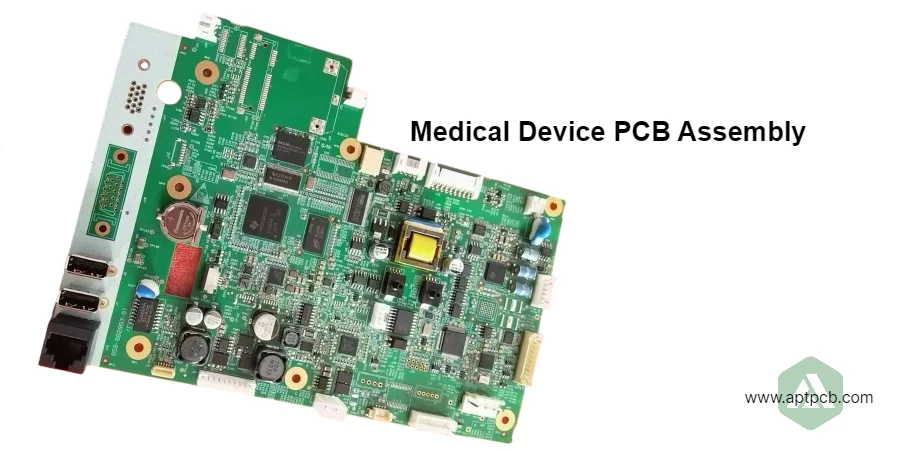

Gli assemblaggi PCB per dispositivi medici implementano il monitoraggio dei pazienti, le apparecchiature diagnostiche e i sistemi terapeutici che richiedono la gestione della qualità ISO 13485, la sicurezza elettrica IEC 60601, materiali biocompatibili e la conformità normativa FDA, supportando monitor dei segni vitali, diagnostica per immagini, pompe per infusione e strumenti chirurgici che richiedono una produzione convalidata, test completi e tracciabilità completa attraverso cicli di vita del prodotto di 10-15 anni con tolleranza zero per i guasti che influiscono sulla sicurezza del paziente.

In APTPCB, forniamo servizi di assemblaggio di dispositivi medici con esperienza in dispositivi medici, implementando processi certificati ISO 13485 e produzione convalidata a supporto di dispositivi medici di Classe I fino a Classe III.

Ottenere la conformità ISO 13485 e FDA

La produzione di dispositivi medici richiede un sistema di gestione della qualità ISO 13485, controlli di progettazione FDA (21 CFR Parte 820) e una documentazione completa a supporto delle sottomissioni normative e degli audit. Le sfide normative includono la convalida dei processi (IQ/OQ/PQ), i file della cronologia di progettazione, i registri principali dei dispositivi e il controllo delle modifiche. Una conformità inadeguata impedisce l'autorizzazione della FDA, causa rilievi di audit che richiedono azioni correttive o si traduce in lettere di avvertimento che incidono sull'attività — influenzando significativamente l'accesso al mercato, i lanci di prodotti e la posizione normativa.

In APTPCB, il nostro assemblaggio implementa processi certificati ISO 13485 che garantiscono la conformità FDA e la preparazione agli audit.

Implementazione della Conformità Normativa

- Sistema Qualità ISO 13485: Processi certificati che coprono i controlli di progettazione, la convalida dei processi e la gestione dei rischi con la documentazione del sistema qualità.

- Convalida dei Processi: Protocolli IQ/OQ/PQ che convalidano che i processi di produzione soddisfano le specifiche con prove documentate a supporto delle sottomissioni normative.

- Supporto per i File della Cronologia di Progettazione: Documentazione completa che traccia gli input di progettazione, la verifica, la convalida e le attività di gestione dei rischi.

- Sistemi di Tracciabilità: Tracciamento dei lotti, numerazione seriale e registrazione dei risultati dei test che consentono una genealogia completa del dispositivo dai componenti alla spedizione finale.

- Controllo delle modifiche: Gestione rigorosa delle modifiche con valutazione dell'impatto, convalida e documentazione per mantenere la conformità normativa.

- Supporto agli audit: Ospitare audit da parte della FDA, degli organismi notificati o dei clienti, dimostrando la conformità e facilitando le approvazioni normative.

Supporto per l'autorizzazione FDA

Attraverso la certificazione ISO 13485, processi convalidati e una vasta esperienza nella documentazione, APTPCB consente ai produttori di dispositivi medici di ottenere l'autorizzazione FDA 510(k), la marcatura CE e le approvazioni normative globali a supporto dell'introduzione sul mercato.

Garanzia della sicurezza elettrica IEC 60601

I dispositivi medici a contatto o in prossimità dei pazienti richiedono la sicurezza elettrica IEC 60601-1, inclusa l'isolamento rinforzato (4 kV), i limiti di corrente di dispersione (<100 μA contatto paziente) e una protezione completa contro i pericoli elettrici. Le sfide di sicurezza includono il raggiungimento di distanze di creepage/clearance adeguate, la convalida delle barriere di isolamento e l'implementazione di messa a terra protettiva o doppio isolamento. Un'implementazione di sicurezza inadeguata impedisce la certificazione, crea rischi di scosse per il paziente o causa incidenti di sicurezza sul campo – con un impatto significativo sulla sicurezza del paziente, sulla responsabilità del prodotto e sulla conformità normativa.

In APTPCB, la nostra produzione implementa la sicurezza elettrica IEC 60601, garantendo la protezione del paziente e la conformità normativa.

Implementazione della sicurezza elettrica

- Design di isolamento rinforzato: Distanze di fuga/isolamento >8mm tra le connessioni paziente e l'alimentazione di rete, conformi ai requisiti IEC 60601-1 con convalida della qualità dei test.

- Controllo della corrente di dispersione: Progettazione del circuito e selezione dei componenti che limitano le correnti di dispersione a terra, dell'involucro e del paziente al di sotto dei limiti di sicurezza.

- Mezzi di protezione: Isolamento di tipo BF o CF per le parti applicate al paziente, che fornisce una protezione appropriata basata sul rischio dell'applicazione.

- Integrità della messa a terra di protezione: Connessioni di messa a terra di protezione a bassa resistenza (<0,1Ω) con monitoraggio e indicazione di guasto ove richiesto.

- Test Hipot: Test di produzione che applica 2x la tensione di lavoro + 1000V, convalidando l'integrità dell'isolamento su ogni unità.

- Conformità EMC: Test EMC IEC 60601-1-2 che garantiscono che i dispositivi non emettano interferenze che influenzano altre apparecchiature né siano suscettibili a EMI esterne.

Garanzia di sicurezza del paziente

Grazie all'esperienza IEC 60601, al design di sicurezza elettrica convalidato e a protocolli di test completi, APTPCB fornisce dispositivi medici che soddisfano i requisiti di sicurezza elettrica, proteggendo pazienti e personale clinico e ottenendo la certificazione normativa.

Implementazione di materiali e rivestimenti biocompatibili

I dispositivi medici a contatto con la pelle o i fluidi corporei richiedono materiali biocompatibili conformi alla norma ISO 10993, che prevengano citotossicità, sensibilizzazione o irritazione. Le sfide della biocompatibilità includono la selezione dei materiali, la convalida dei rivestimenti e test completi che dimostrano la sicurezza. Una biocompatibilità inadeguata causa reazioni avverse nei pazienti, fallimenti nella conformità normativa o richiami di prodotti, influenzando significativamente la sicurezza del paziente e l'accesso al mercato.

In APTPCB, la nostra produzione implementa processi biocompatibili a supporto dei dispositivi medici a contatto con il corpo.

Implementazione della Biocompatibilità

- Selezione dei materiali: Laminati PCB biocompatibili, rivestimenti conformi di grado medicale e finiture superficiali appropriate conformi alla norma ISO 10993 con esperienza nel rivestimento conforme per PCB.

- Convalida dei rivestimenti: Rivestimenti in Parylene o uretano di grado medicale che forniscono un'incapsulamento completo prevenendo il contatto dei tessuti con l'elettronica.

- Test ISO 10993: Test di citotossicità, sensibilizzazione, irritazione e tossicità sistemica che convalidano la sicurezza del materiale per il contatto previsto con il paziente.

- Convalida della pulizia: Processi di pulizia convalidati che rimuovono residui di flussante e contaminanti, garantendo la biocompatibilità e prevenendo la contaminazione.

- Ambiente di produzione: Aree di assemblaggio controllate che mantengono standard di pulizia prevenendo la contaminazione particellare dei dispositivi medici.

Dispositivi Medici Biocompatibili

Attraverso la selezione di materiali biocompatibili, processi di rivestimento validati e test ISO 10993 coordinati con ambienti di assemblaggio puliti, APTPCB rende possibili dispositivi medici sicuri per il contatto con il paziente, supportando strumenti chirurgici, monitor e applicazioni terapeutiche.

Fornire misurazioni analogiche e fisiologiche di precisione

I dispositivi medici misurano i segni vitali (ECG, SpO2, pressione sanguigna, temperatura) richiedendo front-end analogici di precisione, design a basso rumore e validazione dell'accuratezza clinica. Le sfide di misurazione includono il rifiuto degli artefatti da movimento, la prevenzione delle interferenze a 50/60 Hz e il raggiungimento della correlazione clinica. Un'implementazione di misurazione inadeguata causa letture imprecise che influenzano le decisioni cliniche, falsi allarmi che causano affaticamento da notifica o fallimenti di conformità normativa — con un impatto significativo sull'utilità clinica e sulla sicurezza del paziente.

In APTPCB, il nostro assemblaggio supporta misurazioni mediche di precisione che soddisfano le specifiche di accuratezza clinica.

Implementazione delle misurazioni mediche

- Design analogico a basso rumore: ADC ad alta risoluzione (16-24 bit), amplificatori di precisione e messa a terra adeguata che raggiungono un SNR >80 dB per i segnali di biopotenziale.

- Rifiuto degli artefatti da movimento: Filtraggio adattivo e algoritmi di elaborazione del segnale che mantengono l'accuratezza della misurazione nonostante il movimento del paziente.

- Isolamento e protezione: Amplificatori di isolamento di grado medico e circuiti di protezione da defibrillatore che garantiscono la sicurezza del paziente e la sopravvivenza del dispositivo.

- Validazione dell'Accuratezza Clinica: Studi di correlazione che confrontano le misurazioni del dispositivo con apparecchiature mediche gold standard, convalidando le specifiche di accuratezza.

- Standard Riconosciuti dalla FDA: Progettazione secondo gli standard AAMI (EC13 per ECG, EC57 per pulsossimetria) a supporto delle presentazioni normative.

Attraverso una progettazione analogica di precisione e una validazione clinica coordinate con l'esperienza nei test funzionali, APTPCB consente ai dispositivi medici di raggiungere un'accuratezza di misurazione di grado clinico, supportando applicazioni critiche di monitoraggio del paziente e diagnostiche.

Supporto per Dispositivi Sterili e Monouso

Gli strumenti chirurgici e i dispositivi medici monouso richiedono progetti che supportino la sterilizzazione (autoclave, ETO, radiazioni) o una costruzione monouso che soddisfi gli obiettivi di costo pur mantenendo prestazioni e sicurezza. Le sfide della sterilizzazione includono la selezione di componenti e materiali che sopravvivano ai cicli di sterilizzazione, il mantenimento delle prestazioni elettriche post-sterilizzazione e il raggiungimento degli obiettivi di costo per i monouso. Un'inadeguata compatibilità con la sterilizzazione causa guasti del dispositivo post-sterilizzazione, limita le opzioni di sterilizzazione o richiede costose rilavorazioni, influenzando significativamente la redditività del prodotto e l'adozione ospedaliera.

In APTPCB, supportiamo la produzione di dispositivi medici sterili con progetti compatibili con la sterilizzazione e un assemblaggio ottimizzato in termini di costi.

Supporto per Dispositivi Sterili

Compatibilità con la Sterilizzazione

- Selezione dei componenti che resistono a più cicli di autoclave, ETO o irradiazione gamma senza degradazione.

- Validazione dei materiali che conferma che i laminati, i rivestimenti e gli adesivi dei PCB mantengono le proprietà dopo la sterilizzazione.

- Test di validazione che dimostrano che le prestazioni elettriche e meccaniche rimangono invariate dopo i cicli di sterilizzazione specificati.

Ottimizzazione per uso singolo

- Progettazioni ottimizzate in termini di costi che consentono prezzi per dispositivi monouso pur mantenendo i requisiti di sicurezza e prestazioni.

- Processi di assemblaggio semplificati che riducono i costi di produzione, consentendo modelli di business per uso singolo.

- Sistemi di imballaggio e barriera sterile che mantengono la sterilità durante la distribuzione e lo stoccaggio.

Grazie all'esperienza nella sterilizzazione e a una progettazione attenta ai costi, coordinata con le capacità di produzione di PCB speciali, APTPCB consente la realizzazione di dispositivi medici sia riutilizzabili che monouso, soddisfacendo i requisiti clinici e gli obiettivi economici.

Garanzia di tracciabilità completa e registrazioni di qualità

Le normative sui dispositivi medici richiedono una tracciabilità completa dalle materie prime all'uso da parte del paziente, consentendo la gestione dei richiami, l'indagine sui reclami e il miglioramento continuo. Le sfide della tracciabilità includono la gestione dei lotti di componenti, l'assegnazione dei numeri di serie e l'archiviazione dei risultati dei test. Una tracciabilità inadeguata impedisce richiami efficaci, complica le indagini sui guasti o porta a rilievi normativi, influenzando significativamente la gestione della qualità e la conformità normativa.

In APTPCB, la nostra produzione fornisce una tracciabilità completa a supporto dei requisiti di qualità dei dispositivi medici.

Implementazione della Tracciabilità

- Tracciamento dei lotti di componenti: Registrazione dei lotti di componenti utilizzati in ciascun dispositivo, consentendo richiami mirati e la gestione della qualità dei fornitori.

- Controllo del numero di serie: Identificazione univoca del dispositivo che consente il tracciamento della storia individuale del dispositivo per tutto il suo ciclo di vita.

- Archiviazione dei risultati dei test: Registrazioni permanenti di tutti i test elettrici, ispezioni e convalide eseguiti su ciascuna unità.

- Storia elettronica del dispositivo: Sistemi di database che collegano componenti, processi, test e calibrazioni a dispositivi specifici.

- Gestione dei reclami: Procedure di indagine che collegano i problemi sul campo ai registri di produzione a supporto dell'analisi delle cause profonde. Attraverso sistemi di tracciabilità completi e documentazione di qualità coordinati con i processi di controllo qualità in ingresso, APTPCB consente ai produttori di dispositivi medici di soddisfare i requisiti normativi e di supportare la gestione della qualità durante l'intero ciclo di vita dei dispositivi.