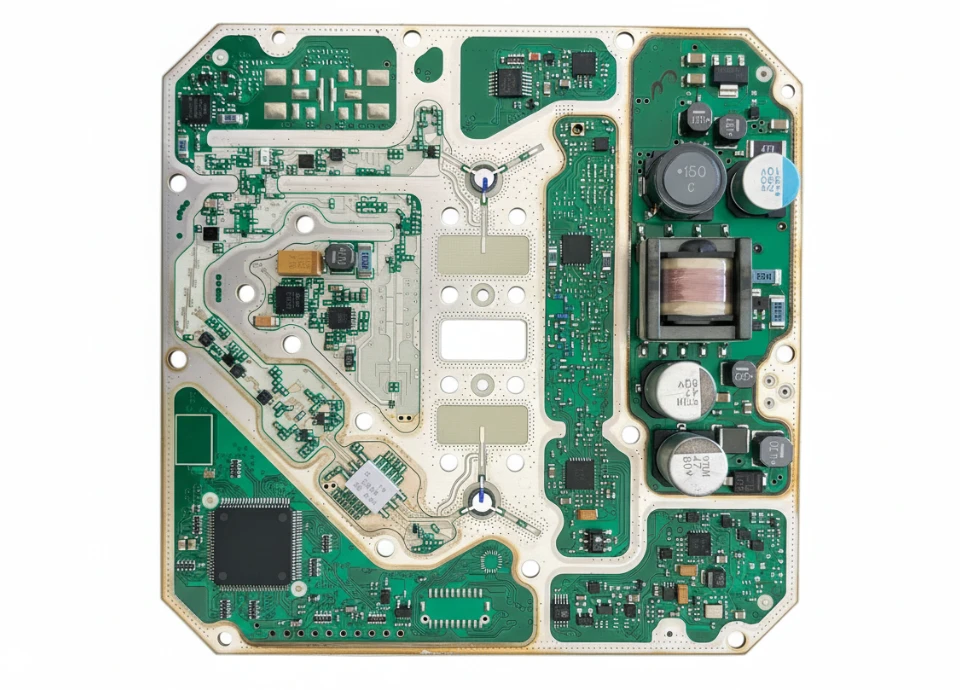

Processo SMT del modulo mmWave: risposta rapida (30 secondi)

Il processo SMT del modulo mmWave richiede tolleranze significativamente più strette rispetto allo SMT standard a causa delle brevi lunghezze d'onda (1 mm–10 mm) coinvolte. Anche deviazioni fisiche minori nel volume di saldatura o nell'allineamento dei componenti possono causare una grave degradazione del segnale o spostamenti di frequenza.

- Precisione di posizionamento: Deve essere mantenuta entro ±10 µm a ±25 µm; lo standard di ±50 µm è spesso insufficiente per i percorsi del segnale mmWave.

- Vuoti di saldatura: I vuoti sui pad di segnale devono essere mantenuti sotto il 5% (area) per prevenire discontinuità di impedenza; i vuoti sui pad di massa sotto il 15% per la gestione termica.

- Design dello stencil: Richiede stencil elettrolucidati o nano-rivestiti con una rigorosa riduzione dell'apertura (tipicamente 1:0,8 o 1:0,75) per prevenire ponti di saldatura su componenti a passo fine.

- Profilo di rifusione: Un profilo lineare o una zona di ammollo ottimizzata è fondamentale per minimizzare la formazione di vuoti in LGA e BGA utilizzati nei moduli mmWave.

- Ispezione: 100% SPI (Solder Paste Inspection) e raggi X sono obbligatori; l'AOI visiva non può rilevare anomalie critiche delle giunzioni di saldatura sotto gli schermi RF o i componenti con terminazione inferiore.

- Manipolazione dei materiali: Il controllo del livello di sensibilità all'umidità (MSL) è più rigoroso poiché l'espansione dell'umidità durante la rifusione può incrinare i laminati ad alta frequenza sensibili.

Quando si applica (e quando non si applica) il processo SMT del modulo mmWave

Comprendere quando applicare i protocolli SMT di ultra-precisione rispetto all'assemblaggio standard aiuta a bilanciare costi e prestazioni. Applicare un processo SMT mmWave rigoroso quando:

- La frequenza supera i 24 GHz: Applicazioni come 5G FR2, radar automobilistico a 77 GHz o WiGig a 60 GHz richiedono una geometria precisa per mantenere l'integrità del segnale.

- Si utilizzano bare die o Flip-Chip: I metodi di attacco diretto sul substrato del modulo richiedono una precisione di posizionamento di grado semiconduttore.

- I componenti sono 0201 o più piccoli: Il design dello stencil per i passivi 0201/01005 nelle reti di adattamento RF è critico per la sintonizzazione.

- I moduli utilizzano PCB a cavità: L'assemblaggio comporta il posizionamento dei componenti in cavità incassate, richiedendo uno spazio libero specializzato per l'ugello di pick-and-place e il controllo dell'asse Z.

- Antenna-in-Package (AiP): Gli elementi dell'antenna sono integrati, il che significa che qualsiasi disallineamento di assemblaggio disintonizza direttamente il diagramma di radiazione.

Un processo SMT standard è sufficiente quando:

- Frequenze inferiori a 6 GHz: I dispositivi LTE, Wi-Fi (2.4/5GHz) e IoT standard tollerano generalmente le variazioni standard della classe IPC 2.

- Sezioni solo digitali: La gestione dell'alimentazione o la logica di controllo digitale sulla stessa scheda (lontano dal front-end RF) non necessitano di una precisione di ±10 µm.

- Moduli con connettori: Se la funzione mmWave è completamente contenuta in un modulo in scatola metallica pre-certificato che viene semplicemente saldato su una scheda principale (anche se il modulo stesso ha richiesto il processo).

- Prototipazione per la verifica logica: Se si sta testando solo l'interfaccia digitale e non si stanno caratterizzando le prestazioni RF.

Regole e specifiche del processo SMT del modulo mmWave (parametri chiave e limiti)

I seguenti parametri definiscono il successo del processo SMT del modulo mmWave. Deviare da questi intervalli spesso comporta guasti funzionali che non possono essere rielaborati.

| Regola | Valore/Intervallo Raccomandato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Precisione di Posizionamento (X/Y) | ±10µm a ±25µm (3σ) | Il disallineamento altera l'impedenza e l'accoppiamento della linea di trasmissione. | AOI / Raggi X post-reflow | Perdita di segnale, spostamento di frequenza. |

| Forza di Posizionamento | 1.5N – 3.0N (dipendente dal componente) | Una forza eccessiva incrina i substrati ceramici fragili o deforma i bump. | Registri di feedback della forza dell'asse Z | Die incrinato, circuiti aperti. |

| Tipo di Pasta Saldante | Tipo 4.5 o Tipo 5 (SAC305) | Sono necessarie sfere di polvere più piccole per passi fini e pad 01005. | Etichetta del barattolo di pasta / SPI | Rilascio insufficiente, giunti granulosi. |

| Spessore dello Stencil | 80µm – 100µm | Controlla il volume di saldatura per prevenire ponti e capacità eccessiva. | Controllo laser / Volume SPI | Cortocircuiti, capacità parassita. |

| Riduzione dell'Apertura | 10-25% di riduzione | Previene palline di saldatura e ponti su IC RF a passo fine. | Controllo Gerber/Stencil | Formazione di palline di saldatura, cortocircuiti. |

| Vuoti del Pad di Segnale | < 5% Area | I vuoti modificano la costante dielettrica effettiva e l'impedenza. | Raggi X 3D / Scansione CT | VSWR elevato, riflessione del segnale. |

| Vuoti sotto il pad di massa | < 15-20% Area | La messa a terra è cruciale per la soppressione del rumore e la dissipazione del calore. | Raggi X 3D | Spegnimento termico, aumento del rumore di fondo. |

| Temperatura di picco di reflow | 235°C – 245°C | Garantisce una bagnatura completa senza danneggiare i laminati RF sensibili. | Profilatore termico | Giunti freddi o delaminazione. |

| Tempo sopra il liquidus (TAL) | 45s – 75s | Permette ai volatili del flussante di fuoriuscire, riducendo i vuoti. | Profilatore termico | Elevata formazione di vuoti, giunti fragili. |

| Rete della maschera di saldatura | > 75µm (se possibile) | Previene i ponti di saldatura tra i pad. | Ispezione in ingresso PCB | Ponticelli, rilavorazione difficile. |

| Coplanarità del componente | < 80µm | Assicura che tutti i pin contattino la pasta durante il reflow. | Datasheet del componente / Controllo qualità in ingresso | Aperture (Head-in-Pillow). |

Fasi di implementazione del processo SMT del modulo mmWave (punti di controllo del processo)

L'esecuzione di un robusto processo SMT per moduli mmWave presso APTPCB (Fabbrica di PCB APTPCB) implica un rigoroso controllo del processo in ogni fase.

Stampa della pasta saldante (SPI obbligatorio)

- Azione: Applicare pasta Tipo 4.5/5 utilizzando uno stencil nano-rivestito.

- Parametro chiave: Efficienza di trasferimento del volume > 90%, allineamento < 10µm.

- Accettazione: La macchina SPI passa senza violazioni di altezza/volume.

Posizionamento di componenti ad alta precisione

- Azione: Montare passivi e IC RF utilizzando macchine di posizionamento ad alta velocità e alta precisione.

- Parametro chiave: Velocità di posizionamento ridotta al 60-70% per minimizzare le vibrazioni; utilizzare ugelli a bassa forza.

- Accettazione: Verifica visiva dell'allineamento prima della rifusione (AOI pre-rifusione).

Saldatura a rifusione (ambiente di azoto)

- Azione: Rifusione in atmosfera di azoto (N2) (< 1000ppm O2).

- Parametro chiave: L'N2 previene l'ossidazione, migliorando la bagnabilità e riducendo significativamente la formazione di vuoti.

- Accettazione: Il profilo rientra nella finestra di processo specifica (soak vs. ramp-to-spike).

Pulizia dei residui di flussante (critico per RF)

- Azione: Lavare i moduli per rimuovere i residui di flussante.

- Parametro chiave: Contaminazione ionica < 1,56 µg/cm² equivalente NaCl.

- Accettazione: Test ROSE o cromatografia ionica; i residui di flussante assorbono umidità e alterano le proprietà RF.

Ispezione a raggi X (AXI)

- Azione: Ispezionare i pad di massa e di segnale BGA/LGA/QFN.

- Parametro chiave: Calcolo dei vuoti per tipo di pad (Segnale < 5%, Massa < 15%).

- Accettazione: Pass/fail automatizzato basato sulle regole percentuali dei vuoti.

Fissaggio del contenitore di schermatura

- Azione: Posizionare e saldare i contenitori di schermatura RF (spesso un passaggio secondario o saldatura selettiva).

- Parametro chiave: Assicurarsi che la messa a terra della schermatura non cortocircuiti i componenti interni.

- Accettazione: Controllo visivo per l'alloggiamento della schermatura e la continuità del raccordo di saldatura.

Test funzionale e messa a punto

- Azione: Verificare le prestazioni RF (Guadagno, Perdita di ritorno).

- Parametro chiave: La sintonizzazione e la taratura dell'antenna potrebbero essere necessarie se le prestazioni derivano.

- Accettazione: Il modulo supera le specifiche EVM (Error Vector Magnitude) e di potenza in uscita.

Risoluzione dei problemi del processo SMT dei moduli mmWave (modalità di guasto e soluzioni)

Quando i moduli mmWave falliscono, la causa principale è spesso microscopica. Utilizzare questa tabella per diagnosticare i problemi nel processo SMT dei moduli mmWave.

Sintomo: Elevata perdita di segnale / Scarso VSWR

- Cause: Eccesso di saldatura sui pad di segnale (carico capacitivo), grandi vuoti nel percorso del segnale o disallineamento dei componenti.

- Controlli: Raggi X per i vuoti; Sezione trasversale per la forma del giunto di saldatura.

- Soluzione: Ottimizzare l'apertura dello stencil (ridurre il volume); regolare il profilo di reflow per ridurre i vuoti.

- Prevenzione: Stringere i limiti SPI; utilizzare il reflow sotto vuoto se la formazione di vuoti persiste.

Sintomo: Spostamento di frequenza (Disintonizzazione)

- Cause: Residui di flussante che alterano la costante dielettrica; variazione nel design dello stencil per passivi 0201/01005 che causa cambiamenti nella geometria del pad.

- Controlli: Test di pulizia; verificare le tolleranze dei componenti passivi (utilizzare 1% o più stretto).

- Soluzione: Migliorare il processo di pulizia; passare a componenti L/C ad alta precisione.

- Prevenzione: Protocolli rigorosi di pulizia del flussante; utilizzare passivi di grado RF.

Sintomo: Prestazioni intermittenti (Termiche)

- Cause: Giunti di saldatura incrinati a causa di disallineamento CTE (modulo ceramico su PCB organico); difetti "Head-in-Pillow".

- Controlli: Test di cicli termici; Test Dye-and-Pry.

- Soluzione: Regolare il profilo di rifusione (aumentare il TAL); considerare l'underfill per il sollievo dalle sollecitazioni.

- Prevenzione: Far corrispondere il CTE del substrato e del componente; usare l'underfill per BGA di grandi dimensioni.

Sintomo: Cortocircuiti sotto gli schermi RF

- Cause: La saldatura risale la parete dello schermo; spostamento dello schermo durante la rifusione.

- Controlli: Raggi X (vista inclinata).

- Soluzione: Ridurre il volume di pasta sui pad dello schermo; usare un dispositivo per tenere lo schermo.

- Prevenzione: Progettare i pad dello schermo con dighe di saldatura; usare la stampa di pasta segmentata.

Sintomo: Variazione di guadagno tra i lotti

- Cause: Volume di saldatura inconsistente sul pad di massa (che influisce sull'induttanza di messa a terra).

- Controlli: Analisi dei dati SPI (Cp/Cpk del volume di pasta).

- Soluzione: Pulire lo stencil più frequentemente; controllare la pressione della racla.

- Prevenzione: Implementare un feedback SPI in tempo reale alla stampante.

Sintomo: Fessurazione dei componenti (condensatori)

- Cause: Forza di posizionamento eccessiva; flessione della scheda durante la depanelizzazione.

- Controlli: Ispezione microscopica della parte superiore/laterale del componente.

- Soluzione: Calibrare la forza dell'asse Z; usare la depanelizzazione con router invece del taglio a V.

- Prevenzione: Impostazioni dell'ugello di atterraggio morbido; manipolazione senza stress.

Come scegliere il processo SMT del modulo mmWave (decisioni di progettazione e compromessi)

Un assemblaggio di successo inizia con la progettazione per la produzione (DFM).

- Definizione del Pad: Utilizzare pad Non-Solder Mask Defined (NSMD) per una migliore precisione di registrazione sui BGA, ma assicurarsi che la rete della maschera sia sufficiente.

- Finitura Superficiale: ENEPIG o Argento ad Immersione è preferito per le mmWave. HASL è troppo irregolare per il posizionamento a passo fine e crea variazioni di impedenza.

- Vias di Massa: Posizionare i vias di massa il più vicino possibile al pad del componente (o via-in-pad) per minimizzare l'induttanza, ma assicurarsi che il via-in-pad sia riempito e tappato per prevenire il furto di saldatura.

- Fiducial: I fiducial locali sono obbligatori vicino agli IC ad alta frequenza per aiutare la macchina pick-and-place a raggiungere una precisione di ±10µm.

Domande frequenti (FAQ) sul processo SMT dei moduli mmWave (Un assemblaggio di successo inizia con la progettazione per la produzione (DFM), stackup, impedenza, Costante dielettrica (DK)/Df)

1. Perché la formazione di vuoti è un problema così critico nell'SMT mmWave? Alle frequenze mmWave, un vuoto in una giunzione di saldatura agisce come una discontinuità nella linea di trasmissione, causando riflessioni del segnale e riscaldamento.

- Aumenta l'impedenza in modo imprevedibile.

- Riduce la capacità di trasferimento termico degli amplificatori di potenza.

2. Ho bisogno di Reflow Sotto Vuoto per i moduli mmWave? Il reflow sotto vuoto è altamente raccomandato, specialmente per gli amplificatori di potenza e i grandi pad di massa.

- Può ridurre la formazione di vuoti a < 2%.

- È essenziale per applicazioni radar aerospaziali o automobilistiche ad alta affidabilità.

3. Posso usare FR4 standard per i moduli mmWave? Generalmente, no. L'FR4 standard ha elevate perdite e una costante di elettrica inconsistente a > 20 GHz.

- Utilizzare materiali per PCB ad alta frequenza come Rogers, Taconic o Megtron specializzato.

- Questi materiali sono più stabili ma potrebbero richiedere profili di reflow diversi.

4. In che modo il design dello stencil influisce sui componenti 01005? Il design dello stencil per i componenti 0201/01005 richiede rapporti di area strettamente controllati (> 0,66) per garantire il rilascio della pasta.

- È spesso richiesto un nano-rivestimento.

- Le aperture sono tipicamente ridotte per prevenire tombstoning e bridging.

5. L'underfill è necessario per i componenti BGA mmWave? Dipende dai requisiti di affidabilità e dallo stress meccanico.

- L'underfill migliora l'affidabilità agli shock da caduta.

- Tuttavia, la costante dielettrica del materiale di underfill deve essere considerata nella simulazione RF, poiché disintonizzerà il circuito.

6. Qual è l'impatto dei residui di flussante sul radar a 77 GHz? I residui di flussante sono igroscopici e possono diventare conduttivi o dissipativi.

- A 77 GHz, ciò causa una significativa attenuazione del segnale.

- Il flussante "no-clean" spesso non è "abbastanza pulito"; è preferibile un lavaggio accurato.

7. Come si gestiscono la sintonizzazione e la rifinitura dell'antenna in produzione? Mentre l'SMT posiziona i componenti, le variazioni potrebbero richiedere una sintonizzazione post-assemblaggio.

- La rifinitura laser degli elementi stampati è un metodo.

- Il posizionamento selettivo di condensatori di sintonizzazione basato sui risultati dei test iniziali è un altro (sebbene costoso).

8. Quale attrezzatura di ispezione è obbligatoria? Non ci si può affidare all'ispezione visiva.

- Ispezione SPI per il volume della pasta.

- Ispezione a raggi X per vuoti e cortocircuiti sotto i package.

9. Come gestisce APTPCB la sensibilità all'umidità per questi moduli? Seguiamo rigorose linee guida J-STD-033.

- I materiali sono conservati in armadi a secco.

- La cottura viene eseguita prima del reflow se il tempo di esposizione viene superato per prevenire il "popcorning".

10. Qual è il tempo di consegna tipico per l'assemblaggio SMT di moduli mmWave? È più lungo rispetto all'SMT standard a causa della configurazione e dei test.

- Tipicamente 3-5 giorni per l'assemblaggio dopo la preparazione del kit.

- La revisione DFM richiede tempo aggiuntivo per verificare gli stack-up ad alta frequenza.

11. È possibile rilavorare un modulo mmWave? La rilavorazione è rischiosa e spesso sconsigliata per le unità di produzione.

- Il riscaldamento può danneggiare il laminato specializzato.

- La saldatura manuale non può raggiungere la precisione richiesta per l'adattamento di impedenza.

12. Qual è la migliore finitura superficiale per il wire bonding nei moduli? ENEPIG (Nichel Chimico Palladio Chimico Oro per Immersione).

- Supporta sia la saldatura che il wire bonding in oro.

- Fornisce una superficie piana per il posizionamento dei componenti.

13. Come influenzano i contenitori di schermatura il processo SMT? Aggiungono massa termica e possono galleggiare se non progettati correttamente.

- Spesso utilizziamo stencil a gradini per applicare più pasta ai pad di schermatura.

- Gli schermi a clip sono un'alternativa per evitare di saldare direttamente il contenitore.

Glossario del processo SMT dei moduli mmWave (termini chiave)

| Termine | Definizione |

|---|---|

| mmWave | Spettro elettromagnetico tra 30 GHz e 300 GHz (lunghezza d'onda 1mm–10mm). |

| SPI | Ispezione pasta saldante; misurazione 3D dei depositi di pasta prima del posizionamento dei componenti. |

| Vuoti | Bolle d'aria o di flussante intrappolate all'interno di una saldatura; difetto critico nelle applicazioni RF/Potenza. |

| Costante dielettrica (Dk) | Una misura della capacità di un materiale di immagazzinare energia elettrica; influisce sulla velocità del segnale e sull'impedenza. |

| CDT | Coefficiente di dilatazione termica; la velocità con cui un materiale si espande con il calore. |

| 01005 / 0201 | Codici imperiali per le dimensioni dei componenti passivi (01005 è 0,016" x 0,008"). |

| Effetto pelle | Tendenza della corrente ad alta frequenza a fluire solo sulla superficie di un conduttore. |

| Profilo di reflow | La curva temperatura-tempo che un PCB subisce durante la saldatura. |

| Altezza di distacco | La distanza tra il corpo del componente e la superficie del PCB; influisce sulla pulizia e sull'affidabilità. |

| AiP | Antenna-in-Package; integrazione di elementi d'antenna direttamente nel package o modulo IC. |

| Marcatore fiduciale | Marcatore ottico sul PCB utilizzato dalle macchine come riferimento per l'allineamento. |

| Sotto-riempimento | Incapsulante liquido dispensato sotto un BGA/CSP per ridurre lo stress meccanico. |

Richiedi un preventivo per il processo SMT del modulo mmWave (Un assemblaggio di successo inizia con la progettazione per la produzione (DFM) + prezzi)

Pronto a produrre i tuoi progetti ad alta frequenza? APTPCB fornisce revisioni DFM specializzate per applicazioni mmWave per garantire il controllo dell'impedenza e la resa dell'assemblaggio. Per un preventivo preciso, si prega di fornire:

- File Gerber (formato RS-274X).

- BOM (Distinta Base) con numeri di parte specifici del produttore per i componenti RF.

- Disegni di assemblaggio che indicano l'orientamento e le istruzioni speciali (ad es. fissaggio dello schermo).

- Dettagli dello stack-up (tipo di materiale, Dk, Df, peso del rame).

- Requisiti di test (se è necessario un test funzionale).

Richiedi un preventivo ora – Ottieni una revisione DFM completa e un prezzo entro 24 ore.

Conclusionee: Prossimi passi del processo SMT del modulo mmWave

Il processo SMT del modulo mmWave è una disciplina di precisione, che richiede uno stretto controllo sulle aperture dello stencil, sulla precisione di posizionamento e sui profili di reflow. Gestendo variabili come il design dello stencil per componenti 0201/01005 e minimizzando i vuoti attraverso un'ispezione avanzata, gli ingegneri possono garantire l'integrità del segnale richiesta per le applicazioni 5G e radar. La collaborazione con un produttore competente come APTPCB garantisce che questi requisiti rigorosi siano soddisfatti dal prototipo alla produzione di massa.