Domande di revisione del progetto PCB: risposta rapida (30 secondi)

Condurre una revisione approfondita prima della produzione previene costosi rifacimenti e ritardi nell'assemblaggio. Un solido insieme di domande di revisione del progetto PCB si concentra sulla convalida della connettività, della producibilità e dei vincoli fisici.

- Verificare l'integrità da schema a layout: Assicurarsi che la netlist corrisponda esattamente e che tutte le impronte corrispondano ai componenti BOM corretti.

- Controllare i vincoli di produzione (DFM): Confermare che le larghezze delle tracce, gli spazi e le dimensioni dei fori soddisfino le capacità di APTPCB (Fabbrica di PCB APTPCB).

- Convalidare i requisiti ad alta velocità: Esaminare i profili di impedenza e l'abbinamento delle lunghezze, in particolare per interfacce come la progettazione di coppie differenziali 100BASE-T1.

- Valutare l'integrità dell'alimentazione: Assicurarsi che i piani di alimentazione abbiano un peso di rame sufficiente e che i condensatori di disaccoppiamento siano posizionati vicino ai pin di alimentazione.

- Confermare l'adattamento meccanico: Controllare l'altezza dei componenti rispetto ai limiti dell'involucro e verificare le posizioni dei fori di montaggio.

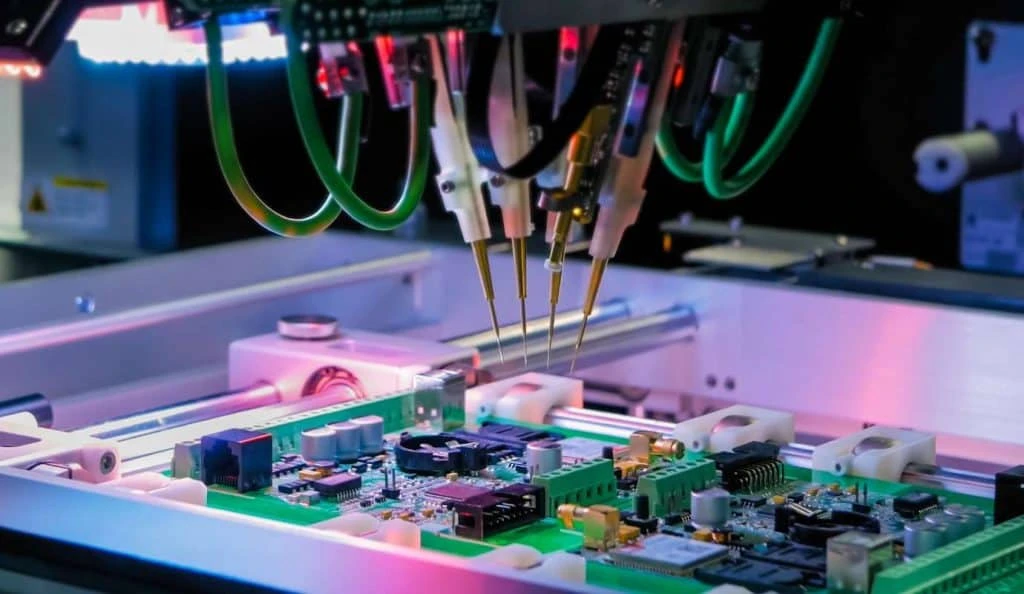

- Revisionare l'assemblaggio (DFA): Assicurare uno spazio sufficiente tra i componenti per le macchine pick-and-place e gli strumenti di saldatura.

Quando le domande di revisione del progetto PCB si applicano (e quando no)

Comprendere quando applicare una checklist formale garantisce che le risorse ingegneristiche siano utilizzate in modo efficace.

Quando applicare rigorosamente le domande di revisione del progetto PCB:

- Introduzione di Nuovo Prodotto (NPI): Le prime realizzazioni richiedono una revisione completa di ogni strato e net.

- Progetti ad alta velocità o RF: Le schede complesse che coinvolgono magnetici e layout 1000BASE-T1 necessitano di rigorosi controlli di integrità del segnale.

- Produzione ad alto volume: Errori minori nella produzione di massa portano a costi di scarto massicci; una revisione dettagliata è obbligatoria.

- Stackup complessi: I progetti che utilizzano materiali HDI, via ciechi/interrati o rigido-flessibili richiedono una specifica validazione di produzione.

- Applicazioni critiche per la sicurezza: Le schede automobilistiche, mediche e aerospaziali devono superare rigorose revisioni di affidabilità.

Quando una revisione formale completa potrebbe essere semplificata:

- Modifiche di revisione minori: Se è cambiata solo un'etichetta serigrafica o un valore di resistenza non critico, una revisione completa del layout può essere eccessiva (concentrarsi sul delta).

- Schede breakout semplici: Le schede adattatrici a 2 strati con segnali a bassa velocità spesso richiedono solo controlli di connettività di base e DRC.

- Prototipi su breadboard: I progetti proof-of-concept in fase iniziale potrebbero dare priorità alla velocità rispetto a un DFM perfetto, a condizione che siano assemblati a mano.

Domande di revisione del design: regole e specifiche PCB (parametri chiave e limiti)

Una revisione strutturata confronta il design con regole fisiche ed elettriche specifiche. La tabella seguente illustra i parametri critici da verificare durante il processo di revisione.

| Categoria di regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Larghezza della traccia | > 4-6 mil (standard) | Garantisce la capacità di corrente e la producibilità. | DRC e calcolatore di impedenza. | Surriscaldamento o circuiti aperti durante l'incisione. |

| Spaziatura delle tracce | > 4-6 mil (standard) | Previene cortocircuiti e diafonia. | DRC (Design Rule Check). | Cortocircuiti o interferenze di segnale. |

| Dimensione del via | 0,2 mm - 0,3 mm (foratura meccanica) | Influisce sul rapporto d'aspetto e sull'affidabilità della placcatura. | Revisione della tabella di foratura. | Rottura della punta o vuoti di placcatura. |

| Anello anulare | > 4-5 mil | Assicura che il pad del via non si rompa durante la foratura. | Controllo DFM. | Connessioni aperte (rottura). |

| Controllo dell'impedenza | ±10% del target (es. 50Ω) | Critico per l'integrità del segnale su linee ad alta velocità. | Solutore di stackup / Solutore di campo. | Riflessione del segnale e corruzione dei dati. |

| Rame al bordo | > 10-20 mil | Previene l'esposizione del rame durante il routing/scoring. | DRC / Controllo del gioco del bordo. | Cortocircuiti al telaio o rame esposto. |

| Diga del solder mask | > 3-4 mil | Previene la formazione di ponti di saldatura tra i pad. | Analisi DFM. | Ponti di saldatura su IC a passo fine. |

| Dimensione della serigrafia | > 25-30 mil di altezza | Garantisce la leggibilità per gli assemblatori. | Ispezione visiva. | Testo illeggibile, errori di assemblaggio. |

| Rilievo termico | 4 raggi / 10-15 mil | Aiuta la saldatura su grandi piani di rame. | Revisione delle impostazioni del piano. | Giunti di saldatura freddi (tombstoning). |

| Rapporto d'aspetto della foratura | < 8:1 o 10:1 | Assicura che la soluzione di placcatura fluisca attraverso il foro. | Spessore della scheda vs. dimensione della foratura. | Placcatura del barilotto incompleta (vias aperti). |

| Spaziatura dei componenti | > 10-20 mil (min) | Consente l'accesso dell'ugello per il pick-and-place. | Controllo DFA (Design for Assembly). | I componenti non possono essere posizionati o rilavorati. |

| Punti di test | > 30-40 mil di pad | Richiesto per test ICT o a sonda volante. | Revisione della testabilità. | Incapacità di testare automaticamente la scheda. |

domande di revisione del progetto fasi di implementazione del PCB (punti di controllo del processo)

Seguire un processo sequenziale assicura che nessun aspetto del progetto venga trascurato.

Verifica dello schematico e della netlist

- Azione: Confrontare la netlist del layout con lo schematico.

- Parametro chiave: 0 errori nel confronto della netlist.

- Controllo di accettazione: Confermare che tutti i pin siano collegati come previsto e che non rimangano "net non instradati".

Vincoli meccanici e revisione dell'impronta

- Azione: Sovrapporre il modello 3D del PCB con il file STEP dell'involucro.

- Parametro chiave: Spazio > 0,5 mm (o secondo specifiche) dall'involucro.

- Controllo di accettazione: Verificare che i connettori si allineino con le aperture e che i condensatori alti non tocchino il coperchio.

Posizionamento dei componenti e revisione termica

- Azione: Controllare il posizionamento dei componenti che generano calore rispetto agli IC sensibili.

- Parametro chiave: Temperatura di giunzione (Tj) < Valore massimo.

- Controllo di accettazione: Assicurarsi che i percorsi del flusso d'aria siano liberi e che i via termici siano presenti sotto i pad di alimentazione.

Instradamento dei segnali critici (Alta velocità/RF)

- Azione: Rivedere l'instradamento per le linee a impedenza controllata.

- Parametro chiave: Design della coppia differenziale 100BASE-T1 corrispondenza della lunghezza < 5 mil (o secondo specifica).

- Controllo di accettazione: Verificare piani di riferimento continui (senza interruzioni) sotto le tracce ad alta velocità.

Controllo della rete di distribuzione dell'alimentazione (PDN)

- Azione: Analizzare la caduta di tensione e la densità di corrente sulle linee di alimentazione.

- Parametro chiave: Caduta di tensione < 3-5%.

- Controllo di accettazione: Confermare che le larghezze delle tracce siano sufficienti per la corrente e che i condensatori di disaccoppiamento siano vicini ai pin.

Controllo finale DFM e DFA

- Azione: Eseguire un controllo DFM specifico del produttore (utilizzando i vincoli APTPCB).

- Parametro chiave: Le dimensioni minime di traccia/spazio e foratura soddisfano le capacità "Standard" o "Avanzate".

- Controllo di accettazione: Nessuna violazione DRC; trappole acide e schegge rimosse.

Revisione della serigrafia e della documentazione

- Azione: Controllare i marcatori di polarità e i designatori di riferimento.

- Parametro chiave: Il testo non si trova sopra pad o via.

- Controllo di accettazione: Il pin 1 è chiaramente contrassegnato per tutti gli IC e i connettori.

Generazione di Gerber e output

- Azione: Generare file Gerber X2 o ODB++ e visualizzarli in un visualizzatore di terze parti.

- Parametro chiave: Allineamento e formato del file.

- Controllo di accettazione: I livelli si allineano perfettamente; il file di foratura corrisponde alla tabella di foratura.

Domande di revisione del progetto, risoluzione dei problemi PCB (modalità di guasto e correzioni)

Anche con una checklist, i problemi possono sfuggire. Ecco come risolvere i problemi comuni identificati durante o dopo la revisione.

Sintomo: Errori di dati ad alta velocità (perdita di pacchetti)

- Cause: Disadattamento di impedenza, stub o divisioni del piano di riferimento.

- Controlli: Hai verificato il percorso di ritorno dei magnetici e del layout 1000BASE-T1? Ci sono via che interrompono il piano di massa?

- Soluzione: Riprogettare per unire i piani di massa o rimuovere gli stub.

- Prevenzione: Utilizzare strumenti di simulazione durante la fase di routing.

Sintomo: Ponti di saldatura su IC a passo fine

- Cause: Diga di maschera di saldatura insufficiente o apertura dello stencil troppo grande.

- Controlli: La rete della maschera di saldatura è < 3 mil? È stata applicata la riduzione dello stencil?

- Soluzione: Modificare il design dello stencil (ridurre l'apertura); per il PCB, aumentare la spaziatura se possibile.

- Prevenzione: Rispettare rigorose regole DFM per i componenti a passo fine.

Sintomo: La scheda non si adatta all'involucro

- Cause: Offset di posizionamento del connettore o violazione dell'altezza del componente.

- Controlli: È stato eseguito un controllo di interferenza 3D? Sono state rispettate le zone "keep-out"?

- Soluzione: Modifica meccanica dell'involucro (se più economica) o regolazione del layout del PCB.

- Prevenzione: Importare i file STEP meccanici nello strumento ECAD prima del routing.

Sintomo: Segnali analogici rumorosi

- Cause: Correnti di ritorno digitali che attraversano aree analogiche (impedenza di massa condivisa).

- Verifiche: Le masse analogiche e digitali sono separate o correttamente partizionate?

- Soluzione: Tagliare le tracce e ponticellare per il prototipo; riprogettare il piano di massa per la produzione.

- Prevenzione: Corretta pianificazione del layout e analisi del percorso di ritorno.

Sintomo: Vias aperti (Connessione intermittente)

- Cause: Un rapporto d'aspetto troppo elevato impedisce la placcatura; aria intrappolata.

- Verifiche: Il rapporto spessore della scheda/diametro del foro è > 10:1?

- Soluzione: Utilizzare vias più grandi o materiale della scheda più sottile.

- Prevenzione: Verificare la tabella di foratura rispetto alle capacità del produttore.

Sintomo: Tombstoning dei componenti passivi

- Cause: Massa termica non uniforme sui pad (un pad su un piano grande, uno su una traccia sottile).

- Verifiche: Vengono utilizzati rilievi termici sulle connessioni di piano?

- Soluzione: Rilavorazione manuale; modificare il layout per aggiungere raggi termici.

- Prevenzione: Applicare le regole di rilievo termico nel software CAD.

Come dare priorità alle domande di revisione del progetto PCB (decisioni di progettazione e compromessi)

Non tutte le domande di revisione del progetto hanno lo stesso peso. La loro priorità dipende dalla complessità e dall'applicazione della scheda.

1. Funzionalità vs. Fabbricabilità Per un prototipo, la funzionalità (connettività) è fondamentale. Potresti accettare una resa inferiore o un costo più elevato per realizzarlo rapidamente. Per la produzione di massa, le questioni DFM (resa, costo, testabilità) diventano la massima priorità.

2. Integrità del segnale vs. Densità del layout Nelle progettazioni ad alta velocità che coinvolgono la progettazione di coppie differenziali 100BASE-T1, l'integrità del segnale detta il layout. È necessario dare priorità alle domande sull'impedenza e sui percorsi di ritorno rispetto alle domande sulla minimizzazione delle dimensioni della scheda o del numero di strati. Se il segnale fallisce, la scheda è inutile.

3. Costo vs. Prestazioni Le domande relative ai materiali dello stackup (ad esempio, FR4 vs. Rogers) influiscono direttamente sui costi. Se le domande della vostra revisione del progetto PCB rivelano prestazioni del segnale marginali su FR4, dovete decidere se il costo del materiale specializzato è giustificato.

4. Ispezione Manuale vs. Controlli Automatizzati Affidatevi al DRC per spaziatura e larghezza, ma date priorità alla revisione manuale per le domande di "intento". Un DRC approva una traccia instradata su un piano diviso, ma una revisione manuale rileva il rischio EMI. Concentrate lo sforzo umano sulla logica e sulla fisica, non solo sulla geometria.

Controllare i vincoli di produzione (DFM)

D: In che modo una revisione approfondita del progetto influisce sul costo del PCB? R: Riduce significativamente i costi prevenendo i respins. Sebbene aggiunga tempo di ingegneria iniziale, rilevare una violazione DFM (come una dimensione del foro che richiede uno strumento personalizzato) previene i sovrapprezzi del produttore.

- Previene gli scarti.

- Evita i supplementi per "tecnologia avanzata" ottimizzando per specifiche standard.

D: Quali sono le domande critiche della revisione del progetto per le interfacce ad alta velocità? R: Dovete chiedere: Il piano di riferimento continuo è mantenuto? Le coppie differenziali sono accoppiate in lunghezza entro la tolleranza?

- Verificare specificamente i magnetici e il layout 1000BASE-T1 per isolamento e simmetria.

- Verificare che i via stub siano retroforati o minimizzati.

D: APTPCB offre un servizio di revisione DFM? R: Sì, APTPCB esegue un controllo DFM su tutti gli ordini. Tuttavia, gli ingegneri dovrebbero eseguire la propria revisione prima dell'invio per minimizzare i tempi di attesa.

D: Quali file sono necessari per una corretta revisione del progetto? R:

- File Gerber (tutti gli strati).

- File di foratura (NC Drill).

- Netlist IPC-356 (per il confronto dei test elettrici).

- Disegni di assemblaggio e file Pick & Place (per DFA).

D: Come si convalida il design della coppia differenziale 100BASE-T1 durante la revisione? R: Verificare che l'impedenza differenziale sia 100Ω ±10%. Assicurarsi che la coppia sia instradata insieme senza separarsi attorno agli ostacoli e verificare che i limiti di conversione di modo siano rispettati mantenendo la simmetria.

D: Qual è l'impatto di saltare la domanda "Adattamento meccanico"? R: La scheda potrebbe essere elettricamente perfetta ma fisicamente inutile.

- I connettori potrebbero essere troppo incassati.

- I fori di montaggio potrebbero non allinearsi con i distanziatori.

- Componenti alti potrebbero impedire la chiusura del case.

D: Quali sono i criteri di accettazione per una revisione del progetto PCB? R:

- 0 errori DRC.

- 0 net non instradati.

- Tutte le query DFM risolte.

- I risultati della simulazione (se applicabile) soddisfano i margini di specifica.

D: Quanto tempo richiede una tipica revisione del progetto? R: Varia da 2 ore per una semplice scheda microcontrollore a diversi giorni per una complessa scheda madre di server. Assegnare il 10-20% del tempo totale di progettazione alla revisione è una buona regola pratica.

D: Il software può automatizzare tutte le domande di revisione del design PCB? R: No. Il software controlla le regole (DRC), ma non può controllare l'intento. Non saprà se hai accidentalmente scambiato le linee TX e RX su una UART a meno che tu non verifichi manualmente la logica dello schema.

D: Quali domande dovrei porre riguardo al test dei PCB? R: Chiedi: Ci sono abbastanza punti di test per l'ICT? C'è un punto di massa dedicato per la sonda?

- Vedi Ispezione del primo articolo per maggiori informazioni su come convalidiamo la prima unità.

Glossario delle domande di revisione del design PCB (termini chiave)

| Termine | Definizione |

|---|---|

| DRC | Controllo delle Regole di Progettazione (Design Rule Check); verifica software delle regole di spaziatura e larghezza. |

| DFM | Progettazione per la Fabbricabilità (Design for Manufacturability); ottimizzazione del design per la finestra di processo della fabbrica. |

| Netlist | Un elenco di tutte le connessioni elettriche (net) e dei componenti nel design. |

| Gerber | Il formato di file standard utilizzato per trasmettere i dati dello strato PCB alla produzione. |

| Impedenza | L'opposizione al flusso di corrente alternata; critica per l'integrità del segnale ad alta velocità. |

| Coppia differenziale | Due segnali complementari utilizzati per trasmettere dati con elevata immunità al rumore. |

| Percorso di ritorno | Il percorso che la corrente prende per tornare alla sorgente; solitamente sul piano di massa. |

| Fiducial | Marcatori ottici utilizzati dalle macchine pick-and-place per allineare la scheda. |

| Stackup | La disposizione degli strati di rame e isolanti nel PCB. |

| Tombstoning | Un difetto in cui un componente si solleva su un'estremità durante la saldatura a rifusione. |

| IPC Class | Livello standard industriale (Classe 2 per standard, Classe 3 per alta affidabilità). |

| BOM | Distinta Base (Bill of Materials); l'elenco di tutti i componenti da assemblare. |

Richiedi un preventivo per le domande di revisione del progetto PCB (revisione Controllare i vincoli di produzione (DFM) + prezzi)

Pronto a passare dal progetto alla produzione? APTPCB fornisce una revisione DFM completa insieme al tuo preventivo per assicurarsi che le tue risposte alle domande di revisione del progetto PCB si traducano in una scheda realizzabile.

Cosa inviare per un preventivo preciso e un controllo DFM:

- File Gerber: Formato RS-274X o X2.

- Disegno di fabbricazione: Inclusi stackup, specifiche dei materiali e tabella di foratura.

- Quantità e tempi di consegna: Esigenze di prototipazione o produzione di massa.

- File di assemblaggio: BOM e dati Pick & Place se è richiesto l'assemblaggio PCBA.

Ottieni un preventivo e una revisione DFM ora – Verifichiamo i tuoi file per prevenire problemi di produzione prima che si verifichino.

Conclusionee: domande di revisione del progetto PCB, prossimi passi

Navigare con successo le domande di revisione del design PCB è l'ultimo passaggio tra un concetto digitale e una realtà fisica. Validando sistematicamente la connettività elettrica, i vincoli di produzione e le regole di integrità del segnale – come quelle per i componenti magnetici e il layout 1000BASE-T1 – si garantisce un prodotto affidabile. APTPCB supporta questo processo con capacità di produzione avanzate e rigorosi controlli di qualità, aiutandovi a consegnare elettronica ad alte prestazioni fin dalla prima volta.