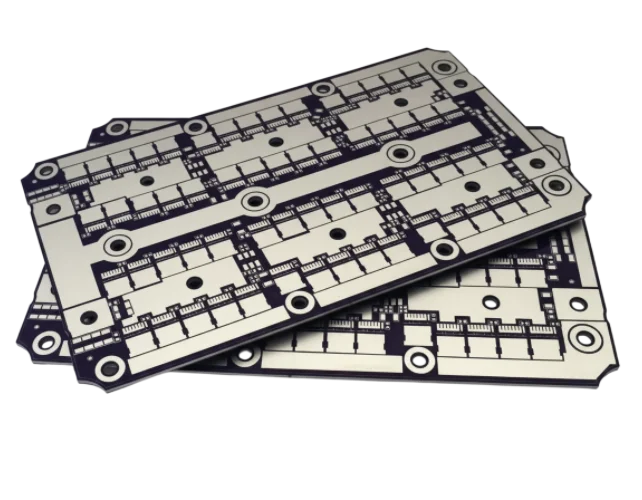

Materiali PCB per monitor PMBus: Risposta rapida (30 secondi)

La scelta dei corretti materiali PCB per monitor PMBus è fondamentale per garantire l'integrità del segnale sul bus digitale (SDA/SCL) e la precisione della misurazione sulle linee di rilevamento analogiche (VSENSE/ISENSE). Per la maggior parte delle applicazioni industriali e server, si applicano le seguenti specifiche di base:

- Materiale di base: Utilizzare FR4 ad alto Tg (Tg > 170°C). I monitor PMBus sono spesso posizionati vicino a VRM (Voltage Regulator Modules) o MOSFET caldi. I materiali con Tg standard (130°C) possono ammorbidirsi o delaminarsi sotto carico termico continuo.

- Peso del rame: Utilizzare 1 oz (35µm) per gli strati di segnale per garantire un routing a passo fine degli IC monitor. Utilizzare 2 oz o superiore per i piani di alimentazione se il PCB trasporta la corrente principale, sebbene il circuito del monitor stesso assorba una potenza minima.

- Finitura superficiale: Si raccomanda ENIG (Nichel Chimico Oro ad Immersione). Fornisce una superficie piana per i package dei controller PMBus a passo fine (QFN/BGA) e garantisce un contatto affidabile per i punti di test.

- Stabilità dielettrica: Scegliere materiali con Dk (costante dielettrica) stabile in funzione della temperatura se il design comporta l'accoppiamento di rumore di commutazione ad alta frequenza, sebbene il PMBus stesso (400kHz/1MHz) sia a bassa velocità.

- Maschera di saldatura: È necessaria una maschera LPI (Liquid Photoimageable) di alta qualità per prevenire correnti di dispersione tra linee di rilevamento ravvicinate, che possono corrompere le letture di tensione. APTPCB (APTPCB Fabbrica di PCB) raccomanda di convalidare l'indice di tracciamento comparativo (CTI) del laminato se la PCB del monitor opera in ambienti ad alta tensione (superiore a 50V) per prevenire guasti di tracciamento.

Quando i materiali per PCB monitor PMBus si applicano (e quando no)

Comprendere quando passare da materiali standard a materiali specializzati per PCB monitor PMBus garantisce efficienza dei costi senza sacrificare l'affidabilità.

Quando è richiesta una selezione rigorosa dei materiali:

- Alimentatori per server e data center: Le alte temperature ambiente e il funzionamento 24 ore su 24, 7 giorni su 7, richiedono materiali ad alto Tg per prevenire la rottura del barilotto nei via.

- Monitoraggio della tensione del core FPGA/ASIC: Quando si rilevano rail inferiori a 1V con precisione in millivolt, le perdite attraverso FR4 di scarsa qualità o la maschera di saldatura possono falsare le letture.

- Automotive e Aerospaziale: Ambienti che richiedono ampi intervalli di temperatura (da -40°C a +125°C) rendono necessari materiali con CTE (Coefficiente di Espansione Termica) abbinato per prevenire l'affaticamento dei giunti di saldatura sui resistori di rilevamento.

- Convertitori DC-DC ad alta tensione: Se il monitor PMBus attraversa barriere di isolamento, la tensione di rottura dielettrica e il CTI del materiale sono critici per la sicurezza.

Quando i materiali standard sono sufficienti:

- Elettronica di consumo a bassa potenza: Per un semplice monitoraggio 5V/12V in dispositivi a temperatura ambiente, l'FR4 standard Tg 130-140°C è sufficiente.

- Prototipazione e Breadboarding: I test di funzionalità di base non richiedono laminati ad alte prestazioni, a meno che non siano coinvolti test di stress termico.

- Gestione di base a bassa precisione: Se il PMBus viene utilizzato solo per accendere/spegnere i rail (sequenziamento) piuttosto che per una telemetria precisa, l'impatto del materiale è minimo.

Regole e specifiche dei materiali PCB per monitor PMBus (parametri chiave e limiti)

La seguente tabella illustra i parametri critici dei materiali per un PCB monitor PMBus robusto. Questi valori aiutano a minimizzare la deriva termica e a massimizzare la precisione di rilevamento.

| Regola / Parametro | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Temperatura di transizione vetrosa (Tg) | > 170°C (Tg elevata) | Previene l'espansione sull'asse Z vicino agli stadi di potenza caldi. | Controllare il datasheet (es. Isola 370HR, Shengyi S1000-2). | Cratering del pad o guasto del via durante il ciclo termico. |

| Temperatura di decomposizione (Td) | > 340°C | Assicura che il materiale sopravviva a più cicli di reflow (assemblaggio + rilavorazione). | Esaminare la specifica Td del laminato. | Delaminazione durante l'assemblaggio di schede complesse. |

| Peso del rame (interno) | 1 oz (35µm) min | Fornisce sufficiente conduttività per i piani di massa per schermare le linee PMBus. | Analisi in sezione trasversale o rapporto di stackup. | Scarsa immunità al rumore; ground bounce che influenza i livelli logici. |

| Peso del rame (esterno) | 1 oz o 2 oz | 2 oz preferito se i resistori di rilevamento trasportano corrente significativa; 1 oz per passo fine. | Specificare nelle note Gerber/di fabbricazione. | Tracce surriscaldate o incapacità di instradare IC a passo fine. |

| Finitura superficiale | ENIG o ENEPIG | Planarità per QFN/BGA; resistenza all'ossidazione per i punti di test. | Ispezione visiva; misurazione dello spessore XRF. | Giunti di saldatura scadenti su pad piccoli; problemi di contatto durante l'ICT. |

| Costante dielettrica (Dk) | 3,8 – 4,5 a 1MHz | Una Dk stabile aiuta a mantenere un'impedenza costante per la reiezione del rumore. | Test del coupon di impedenza (TDR). | Accoppiamento capacitivo incoerente del rumore sulle linee di rilevamento. |

| Tangente di perdita (Df) | < 0,02 | La bassa perdita è meno critica per PMBus ma indica la qualità della resina. | Scheda tecnica del materiale. | Maggior rischio di assorbimento dell'umidità in resine economiche. |

| Assorbimento di umidità | < 0,3% | L'umidità modifica la Dk e causa il "popcorning" durante la rifusione. | Dati del test in pentola a pressione (PCT). | Delaminazione della scheda; aumento della corrente di dispersione. |

| CTE (asse Z) | < 3,0% (50-260°C) | Riduce lo stress sui fori passanti placcati (PTH). | Dati TMA (Analisi Termomeccanica). | Circuiti aperti nei via che collegano le linee di rilevamento agli strati interni. |

| Tipo di maschera di saldatura | LPI, Senza alogeni | Previene la crescita dendritica e la dispersione tra i pin a passo fine. | Qualificazione IPC-SM-840. | Migrazione elettrochimica che causa cortocircuiti o errori di misurazione. |

| Indice di Tracciamento Comparativo (CTI) | PLC 3 (175V-249V) o superiore | Previene le tracce di carbonio sotto stress da alta tensione. | Classificazione UL Yellow Card. | Guasto elettrico in applicazioni di monitoraggio ad alta tensione. |

| Resistenza alla pelatura | > 1,05 N/mm | Assicura che le tracce non si sollevino durante la rilavorazione dei resistori di rilevamento. | Test di pelatura secondo IPC-TM-650. | Pad danneggiati durante la sostituzione dei componenti. |

Fasi di implementazione dei materiali PCB del monitor PMBus (punti di controllo del processo)

La progettazione di un PCB per monitor PMBus richiede un approccio sistematico alla selezione dei materiali e all'integrazione del layout. Seguire questi passaggi per garantire che la scheda fisica supporti i requisiti del protocollo.

Definire l'ambiente termico

- Azione: Calcolare la temperatura massima prevista dei componenti di potenza (MOSFET, induttori) adiacenti all'IC del monitor PMBus.

- Parametro: Se T_ambient > 85°C o T_junction > 105°C, richiedere materiali ad alto Tg.

- Controllo: Verificare che il Tg del laminato selezionato sia almeno 20°C superiore alla temperatura operativa massima.

Selezionare lo stackup e il laminato

- Azione: Scegliere una struttura PCB multistrato (minimo 4 strati) per fornire un piano di massa dedicato.

- Parametro: Lo strato 2 dovrebbe essere un piano di massa solido per schermare le linee SDA/SCL e VSENSE dal rumore di commutazione.

- Controllo: Confermare con APTPCB che gli spessori del core e del prepreg scelti siano disponibili in stock di materiali ad alto Tg.

Determinare il peso del rame per la precisione di rilevamento

- Azione: Analizzare il metodo di rilevamento della corrente attuale (Resistore shunt vs. Rilevamento DCR).

- Parametro: Per i resistori shunt, utilizzare connessioni Kelvin. Se le tracce del PCB trasportano corrente elevata, utilizzare rame pesante (2 oz+) per ridurre l'auto-riscaldamento, che causa la deriva della resistenza.

- Controllo: Calcolare la caduta di tensione attraverso le tracce; assicurarsi che sia < 0,1% del segnale per una telemetria accurata.

Scegliere la finitura superficiale

- Azione: Selezionare una finitura compatibile con il passo del componente più piccolo (solitamente il controller PMBus).

- Parametro: Per QFN con passo di 0,5 mm o inferiore, evitare HASL (Livellamento ad aria calda) a causa della sua irregolarità. Utilizzare ENIG.

- Controllo: Verificare che la durata di conservazione della finitura corrisponda al programma di produzione (ENIG tipicamente 12 mesi).

Ottimizzare la maschera di saldatura per il controllo delle perdite

- Azione: Specificare una maschera di saldatura LPI di alta qualità, specialmente tra le linee della coppia differenziale di rilevamento.

- Parametro: Larghezza minima della diga di saldatura di 3-4 mil (0,075-0,1 mm).

- Controllo: Assicurarsi che nessuna apertura della maschera esponga rame nudo vicino a nodi ad alta tensione per prevenire la corrente di fuga.

Convalidare l'impedenza e l'instradamento

- Azione: Sebbene il PMBus non sia critico per l'impedenza come il PCIe, l'instradamento come coppia differenziale (accoppiamento lasco) aiuta a rifiutare il rumore di modo comune.

- Parametro: La larghezza/spaziatura delle tracce di 5/5 mil o 6/6 mil è standard.

- Controllo: Eseguire un controllo DFM per assicurarsi che il materiale selezionato supporti le larghezze di traccia richieste senza sovra-incisione.

- Verifica finale del materiale

- Azione: Esaminare la scheda tecnica IPC-4101 per il materiale scelto.

- Parametro: Cercare "cariche inorganiche" se la conduttività termica è una priorità.

- Controllo: Confermare che il materiale sia conforme a RoHS e certificato UL.

Risoluzione dei problemi dei materiali PCB del monitor PMBus (modalità di guasto e soluzioni)

Una selezione impropria del materiale o difetti di fabbricazione possono portare a guasti sottili nel monitoraggio PMBus.

1. Perdita di comunicazione intermittente (errori ACK)

- Sintomo: Il controller host riceve NACK o pacchetti di dati corrotti in modo casuale.

- Causa: Rimbalzo di massa o accoppiamento di rumore dovuto a schermatura insufficiente o percorsi di ritorno ad alta impedenza su rame sottile.

- Controllo: Verificare se lo stackup include un piano di riferimento solido. Cercare l'"effetto vetro intrecciato" su linee a velocità molto elevate (meno probabile su PMBus, ma possibile su schede a segnali misti).

- Soluzione: Aumentare il peso del rame sui piani di massa; passare a un materiale con una migliore distribuzione della resina.

2. Deriva della lettura della tensione (errore di telemetria)

- Sintomo: La tensione riportata deriva nel tempo man mano che la scheda si riscalda.

- Causa: Disallineamento del CTE tra il resistore di rilevamento e il substrato del PCB causa stress sulle giunzioni di saldatura, aumentando la resistenza di contatto.

- Check: Ispezionare i giunti di saldatura per microfratture. Esaminare il CTE-Z e il CTE-XY del laminato.

- Fix: Utilizzare materiali per PCB High-Tg con espansione sull'asse Z inferiore. Utilizzare package di resistori più grandi o conduttori flessibili.

3. Decolorazione o Delaminazione del PCB

- Symptom: Macchie scure o bolle vicino allo stadio di potenza o al monitor PMBus.

- Cause: La temperatura operativa supera il Tg o il Td del materiale.

- Check: Misurare la temperatura sulla superficie del PCB a pieno carico.

- Fix: Aggiornare a un FR4 polimerizzato fenolico o a un materiale riempito di ceramica per una migliore gestione termica.

4. Corrente di Fuga / Tensione Fantasma

- Symptom: Il monitor segnala una tensione non zero quando il rail è spento.

- Cause: Contaminazione ionica intrappolata sotto la maschera di saldatura o assorbimento di umidità nel laminato (FR4 di bassa qualità).

- Check: Eseguire un test di cromatografia ionica. Controllare le specifiche di assorbimento dell'umidità (<0,3%).

- Fix: Migliorare il processo di pulizia della scheda; passare a materiali con CTI più elevato e minore assorbimento di umidità.

5. Vias Aperti nelle Linee di Sense

- Symptom: Perdita della connessione VSENSE dopo cicli termici.

- Cause: Crepatura del barilotto dovuta a un'eccessiva espansione sull'asse Z del laminato.

- Check: Sezionare i vias.

- Fix: Utilizzare materiali con CTE sull'asse Z inferiore; aumentare lo spessore della placcatura nei vias (requisito di Classe 3).

Materiali PCB per monitor PMBus: Come scegliere: FR4 standard vs. Materiali ad alte prestazioni

Quando si specificano i materiali per PCB di monitor PMBus, la decisione spesso si riduce a un compromesso tra costi e requisiti di affidabilità.

FR4 standard (Tg 130-140°C)

- Vantaggi: Costo più basso, ampiamente disponibile, facile da lavorare.

- Svantaggi: Elevata espansione sull'asse Z, si ammorbidisce alle temperature di saldatura, scarsa conduttività termica.

- Ideale per: Dispositivi consumer, funzionamento a temperatura ambiente, binari a bassa corrente (<5A), monitoraggio non critico.

FR4 ad alta Tg (Tg 170-180°C)

- Vantaggi: Eccellente stabilità termica, minore espansione, migliore affidabilità in ambienti difficili.

- Svantaggi: Costo del materiale superiore del 10-20% rispetto all'FR4 standard.

- Ideale per: Schede madri per server, alimentatori industriali, elettronica automobilistica, progetti con componenti BGA/QFN.

Materiali senza alogeni

- Vantaggi: Rispettosi dell'ambiente, spesso con CTE inferiore e migliore resistenza all'umidità.

- Svantaggi: Possono essere più fragili (più difficili da forare), costo leggermente superiore.

- Ideale per: Mercati conformi alle normative ecologiche (UE), dispositivi mobili ad alta affidabilità.

PCB a nucleo metallico (MCPCB)

- Vantaggi: Dissipazione termica superiore.

- Svantaggi: Le limitazioni a strato singolo lo rendono solitamente inadatto per l'instradamento PMBus complesso (che richiede più strati di segnale).

- Ideale per: Lo stadio di potenza stesso (LED, moduli di potenza), ma raramente utilizzato per la complessa sezione di monitoraggio digitale a meno che non sia uno stackup ibrido.

Domande frequenti (FAQ) sui materiali per PCB di monitor PMBus (Costante dielettrica (DK)/Tangente di perdita (DF))

1. La velocità del PMBus (100kHz vs 400kHz vs 1MHz) influisce sulla scelta del materiale? Generalmente, no. Queste velocità sono abbastanza basse da non rendere la perdita dielettrica (Df) del FR4 standard un fattore limitante. Tuttavia, l'ambiente di rumore creato dall'alimentatore monitorato impone la necessità di buoni piani di massa e potenzialmente di materiali di qualità superiore per mantenere l'isolamento.

2. Posso usare FR4 standard per un monitor di potenza da 100A? Puoi usare FR4, ma devi gestire il calore. Se le tracce di rame si riscaldano in modo significativo, l'FR4 standard potrebbe delaminarsi. Per correnti elevate, dai priorità alle specifiche di PCB a rame pesante e ai laminati High-Tg per resistere allo stress termico.

3. Perché ENIG è preferito a HASL per i monitor PMBus? Gli IC monitor PMBus sono spesso disponibili in piccoli package QFN o BGA. HASL lascia monticelli di saldatura irregolari che possono causare ponti o giunti aperti su queste parti a passo fine. ENIG fornisce una superficie perfettamente piatta.

4. Come influisce lo spessore del materiale sul routing PMBus? Dielettrici più sottili (prepreg) consentono un accoppiamento più stretto delle tracce di segnale al piano di riferimento, il che migliora l'immunità al rumore. Una scheda standard da 1,6 mm va bene, ma assicurati che lo stackup interno posizioni i segnali PMBus adiacenti a un piano di massa.

5. Ho bisogno di materiali "Low Dk" come Rogers per PMBus? No. I materiali Rogers/Teflon sono per frequenze RF/Microonde (gamma GHz). Usarli per PMBus è un costo inutile. Attieniti a FR4 di alta qualità. 6. Quali dati devo inviare per un preventivo? Inviare i file Gerber, la distinta base (BOM) se è richiesto l'assemblaggio, e un disegno di fabbricazione che specifichi la classe IPC (solitamente Classe 2 o 3), il peso del rame e i requisiti di Tg del materiale.

7. Come prevengo il "Black Pad" sui monitor PMBus? Il "Black Pad" è un difetto associato all'ENIG. Per prevenirlo, assicurarsi che il produttore di PCB controlli il contenuto di fosforo nel bagno di nichel. In alternativa, specificare ENEPIG (Nichel Chimico Palladio Chimico Oro ad Immersione) per una maggiore affidabilità, sebbene a un costo più elevato.

8. È richiesto il controllo dell'impedenza per PMBus? Un controllo rigoroso dell'impedenza (ad esempio, +/- 5%) è raramente richiesto per PMBus. Tuttavia, buone pratiche di layout (routing differenziale, schermatura di massa) sono essenziali.

9. Posso usare materiali PCB flessibili per il monitoraggio PMBus? Sì, i PCB flessibili sono comuni nei sistemi di gestione della batteria (BMS) dove il monitor deve adattarsi a spazi ristretti. Utilizzare Polyimide (PI) con rinforzi sotto i componenti IC del monitor.

10. Qual è il tempo di consegna per le schede PMBus High-Tg? I materiali High-Tg standard sono solitamente in stock presso APTPCB. I tempi di consegna sono tipicamente simili a quelli delle schede standard (24-48 ore per i prototipi), mentre i materiali esotici potrebbero aggiungere giorni.

Risorse per i materiali PCB del monitor PMBus (pagine e strumenti correlati)

- Produzione di PCB High Tg: Essenziale per la stabilità termica nel monitoraggio della potenza.

- PCB in rame pesante: Necessario per i rail di alimentazione monitorati dal sistema PMBus.

- Finiture superficiali PCB: Confronta ENIG e HASL per componenti a passo fine.

- Approvvigionamento componenti: Possiamo procurarci controller PMBus (TI, Analog Devices, ecc.) per il vostro assemblaggio.

- Linee guida DFM: Regole di progettazione per garantire la producibilità della vostra scheda.

Glossario dei materiali PCB per monitor PMBus (termini chiave)

| Termine | Definizione |

|---|---|

| PMBus | Power Management Bus. Un protocollo standard aperto per la gestione digitale degli alimentatori. |

| Tg (Temperatura di transizione vetrosa) | La temperatura alla quale la resina del PCB passa da uno stato duro e vetroso a uno stato morbido e gommoso. |

| CTI (Indice di tracciamento comparativo) | Una misura delle proprietà di rottura elettrica (tracciamento) di un materiale isolante. |

| VSENSE | La linea di rilevamento della tensione utilizzata dall'IC del monitor per misurare la tensione del rail. |

| Connessione Kelvin | Un metodo di rilevamento a 4 fili che elimina l'effetto della resistenza della traccia sulla precisione della misurazione. |

| ENIG | Nichel Chimico Oro ad Immersione. Una finitura superficiale che offre eccellente planarità e resistenza all'ossidazione. |

| CTE (Coefficiente di dilatazione termica) | Quanto il materiale si espande quando riscaldato. La disomogeneità causa stress sui giunti di saldatura. |

| IPC Class 2/3 | Standard di produzione. La Classe 2 è per servizi dedicati; la Classe 3 è per sistemi ad alta affidabilità/critici. |

| Prepreg | Tessuto in fibra di vetro impregnato di resina, utilizzato per legare gli strati del nucleo in un PCB multistrato. |

| DCR Sensing | Misurazione della corrente monitorando la caduta di tensione attraverso la resistenza CC di un induttore. |

| SDA / SCL | Linee di dati seriali e clock seriale utilizzate nella comunicazione I2C e PMBus. |

| Stackup | La disposizione degli strati di rame e dei materiali isolanti in un PCB. |

Richiedi un preventivo per i materiali PCB del monitor PMBus (revisione DFM + prezzi)

Pronto a produrre i tuoi progetti di gestione dell'alimentazione? APTPCB fornisce revisioni DFM complete per garantire che la selezione dei materiali corrisponda ai tuoi requisiti termici ed elettrici.

Cosa includere nella tua richiesta:

- File Gerber: Formato RS-274X preferito.

- Disegno di fabbricazione: Specificare Tg > 170°C, Peso del rame (es. 1oz/2oz) e Finitura superficiale (ENIG).

- Stackup: Numero di strati e spessore desiderato (es. 1,6 mm).

- Quantità: Prototipo (5-10 pezzi) o volume di produzione di massa.

- Informazioni sull'assemblaggio: Se è necessaria la PCBA, includere i file BOM e Pick & Place.

Conclusionee: Prossimi passi per i materiali PCB del monitor PMBus

La selezione dei giusti materiali PCB per monitor PMBus è un equilibrio tra resistenza termica, integrità del segnale e costo. Dando priorità ai laminati High-Tg, a pesi di rame appropriati per la gestione della potenza e a finiture superficiali piane come l'ENIG, si garantisce che il sistema di gestione dell'alimentazione fornisca telemetria accurata e resista ai rigori del funzionamento. Che si stia progettando per un server di data center o un'unità di controllo industriale, una specifica dei materiali adeguata è la base di un sistema di alimentazione affidabile.