La selezione del corretto incapsulamento per un sistema di gestione della batteria (BMS): cosa copre questo playbook (e a chi è rivolto)

La selezione del corretto incapsulamento per un sistema di gestione della batteria (BMS) non riguarda solo l'impermeabilizzazione; è una decisione strutturale e termica che determina la sicurezza dell'intera unità di accumulo energetico. Questo playbook è progettato per ingegneri hardware, responsabili degli acquisti e responsabili della qualità che stanno passando dalla prototipazione alla produzione di massa di un design BMS. Affronta le sfide specifiche della selezione del materiale di incapsulamento per BMS, concentrandosi sull'interazione tra composti chimici, substrati PCB e componenti ad alta tensione.

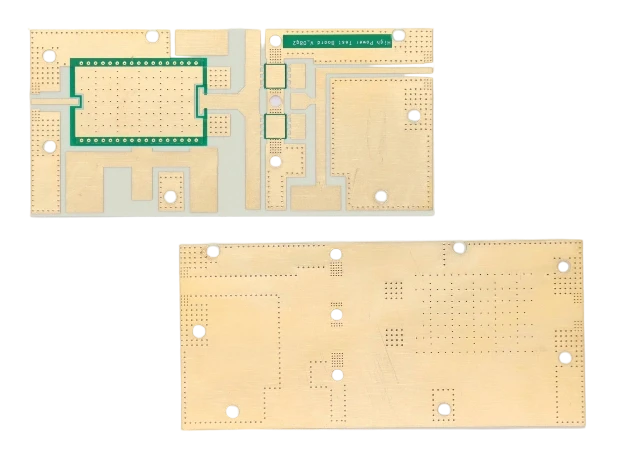

I lettori acquisiranno un approccio strutturato alla definizione delle specifiche dei materiali che prevengono guasti comuni come la propagazione del runaway termico, l'affaticamento delle saldature dovuto all'espansione termica e la rottura dielettrica. Andiamo oltre le schede tecniche di base per esplorare come la viscosità influenzi il tempo di ciclo di produzione e come la durezza incida sulla riparabilità. L'obiettivo è fornirvi i criteri tecnici necessari per verificare i fornitori e approvare una distinta base (BOM) che bilanci i costi con l'affidabilità di grado automobilistico. Presso APTPCB (Fabbrica di PCB APTPCB), osserviamo frequentemente che il divario tra un prototipo di successo e una produzione fallita spesso risiede nella finestra del processo di incapsulamento (potting). Questa guida colma tale divario fornendo un piano di convalida basato sul rischio e una lista di controllo per gli acquisti. Sia che stiate costruendo per veicoli elettrici, accumulo di energia per la rete o robotica industriale, questo documento funge da vostra tabella di marcia per garantire una catena di approvvigionamento robusta.

La selezione del corretto incapsulamento per un sistema di gestione della batteria (BMS) è l'approccio giusto (e quando non lo è)

Comprendere l'ambito di questa guida richiede innanzitutto di stabilire quando l'incapsulamento completo è necessario rispetto a quando metodi di protezione più leggeri sono sufficienti.

L'incapsulamento è l'approccio corretto quando:

- La gestione termica è critica: Il BMS gestisce correnti elevate (100A+), e il PCB da solo non può dissipare il calore in modo efficace. I composti di incapsulamento con elevata conduttività termica fungono da ponte verso l'involucro metallico.

- È richiesto l'isolamento ad alta tensione: Il vostro progetto prevede un design di stackup BMS ad alta tensione (architetture da 400V o 800V). L'incapsulamento elimina gli spazi d'aria, prevenendo archi e scariche a corona che la distanza d'aria standard non può gestire.

- Vibrazioni e urti sono costanti: L'applicazione è automobilistica o aerospaziale. La massa del composto di incapsulamento smorza le vibrazioni, impedendo che componenti pesanti (come induttori o connettori) subiscano crepe da fatica nelle loro saldature.

- La sicurezza è una priorità: È necessario proteggere la proprietà intellettuale (IP). L'incapsulamento opaco e rigido rende l'ingegneria inversa del circuito significativamente più difficile senza distruggere la scheda.

L'incapsulamento potrebbe essere eccessivo (o pericoloso) quando:

- Il peso è un vincolo primario: L'incapsulamento aggiunge una massa significativa. Per i droni leggeri, il rivestimento conforme per BMS (come acrilico o paralene) è spesso preferito se l'isolamento ad alta tensione non è il fattore principale.

- È prevista una manutenzione frequente: Se fusibili o connettori devono essere sostituiti sul campo, l'incapsulamento rigido rende impossibile la rilavorazione. In questi casi, è richiesto un incapsulamento selettivo o un gel di silicone.

- L'interferenza RF è sensibile: Alcuni materiali di incapsulamento hanno costanti dielettriche elevate che possono disintonizzare le antenne o influenzare l'integrità del segnale ad alta frequenza se non considerate nella fase di progettazione.

Requisiti da definire prima di richiedere un preventivo

Una volta stabilito che l'incapsulamento è essenziale, è necessario tradurre le esigenze di prestazione in metriche quantificabili prima di ingaggiare un produttore come APTPCB.

- Conducibilità Termica (W/m·K):

- Obiettivo: Tipicamente da 0,5 a 2,0 W/m·K per BMS.

- Perché: L'epossidica standard è un isolante (~0,2 W/m·K). Probabilmente sono necessari sistemi riempiti per allontanare il calore dai MOSFET.

- Viscosità (Mista):

- Obiettivo: < 3000 cPs per geometrie complesse; fino a 10.000 cPs per colate semplici.

- Perché: La bassa viscosità assicura che il materiale fluisca sotto i componenti a passo fine (BGA) e sposti l'aria, prevenendo vuoti che portano a punti caldi.

- Durezza (Scala Shore):

- Obiettivo: Shore A 40-80 (Silicone/PU) per l'alleggerimento delle sollecitazioni; Shore D 60-80 (Epoxy) per la protezione fisica.

- Perché: Troppo duro trasferisce lo stress ai componenti durante il ciclo termico; troppo morbido non offre protezione meccanica.

- Temperatura di Transizione Vetrosa (Tg):

- Obiettivo: Deve essere al di fuori dell'intervallo operativo (solitamente < -40°C per materiali flessibili o > 120°C per quelli rigidi).

- Perché: Operare vicino alla Tg provoca drastici cambiamenti nel Coefficiente di Dilatazione Termica (CTE), strappando i componenti dalla scheda.

- Rigidità Dielettrica:

- Obiettivo: > 15 kV/mm.

- Perché: Essenziale per la progettazione dello stackup BMS ad alta tensione per prevenire la rottura tra le tracce ad alto potenziale e il telaio.

- Profilo di Polimerizzazione (Tempo vs. Temperatura):

- Obiettivo: Polimerizzazione a temperatura ambiente (24h) vs. Polimerizzazione a caldo (1h @ 80°C).

- Perché: La polimerizzazione a caldo è più veloce per la produzione in volume ma rischia di danneggiare le celle della batteria sensibili al calore se il BMS viene incapsulato mentre è attaccato al pacco.

- Resistenza alla Fiamma:

- Obiettivo: UL94 V-0.

- Perché: Non negoziabile per la sicurezza della batteria. Il materiale deve autoestinguersi se un componente si guasta e si accende.

- CTE (Coefficiente di Dilatazione Termica):

- Obiettivo: < 50 ppm/°C (per rigidi); valori più alti sono accettabili per siliconi morbidi.

- Perché: La mancata corrispondenza tra il PCB (FR4 ~14-17 ppm) e l'incapsulamento causa deformazioni e fratture delle saldature.

- Resistenza Chimica:

- Obiettivo: Resistente alle perdite di elettrolita (se vicino alle celle) e ai solventi di pulizia.

- Perché: L'elettrolita della batteria è corrosivo e può degradare l'interfaccia di incapsulamento nel tempo.

- Forza di Adesione:

- Obiettivo: Specifica per il materiale dell'alloggiamento (Alluminio, ABS, PC).

- Perché: La delaminazione crea trappole per l'umidità. Potrebbe essere necessaria una specifica per un primer o un trattamento al plasma.

I rischi nascosti che ostacolano la scalabilità

Definire i requisiti è il primo passo; capire come la selezione del materiale di incapsulamento BMS fallisce in produzione è il secondo passo per garantire la longevità.

Rischio: Reazione Esotermica "Cottura" dei Componenti

- Perché succede: Le resine epossidiche a rapida polimerizzazione generano un calore significativo durante la reazione chimica. Grandi volumi (colate spesse) intrappolano questo calore.

- Rilevamento: Termocoppie posizionate all'interno della massa di incapsulamento durante la prototipazione.

- Prevenzione: Scegliere formulazioni a bassa esotermia o utilizzare un processo di colata a più stadi per consentire la dissipazione del calore.

Rischio: Disallineamento CTE che Taglia i Giunti di Saldatura

- Perché succede: L'incapsulamento si espande più velocemente del componente o del PCB durante il riscaldamento. Se il materiale è troppo duro (alto modulo), taglia i piedini del componente.

- Rilevamento: Test di cicli termici (da -40°C a +85°C) seguiti da sezionamento trasversale.

Prevenzione: Utilizzare un materiale flessibile (Poliuretano/Silicone) o un rivestimento "glob top" attorno ai circuiti integrati sensibili prima dell'incapsulamento completo.

Rischio: Vuoti che causano archi ad alta tensione

- Perché succede: Bolle d'aria rimangono intrappolate sotto i componenti o negli angoli durante l'erogazione. L'aria ha una rigidità dielettrica inferiore rispetto all'incapsulamento.

- Rilevamento: Ispezione a raggi X o test di scarica parziale.

- Prevenzione: Richiedere l'incapsulamento sotto vuoto (erogazione e polimerizzazione in una camera a vuoto) per tutti i progetti ad alta tensione.

Rischio: Avvelenamento da catalizzatore (Silicone)

- Perché succede: I siliconi a polimerizzazione al platino non polimerizzano se entrano in contatto con zolfo, ammine o stagno (spesso presenti nelle maschere di saldatura o altri adesivi).

- Rilevamento: Il materiale rimane "appiccicoso" all'interfaccia dopo il ciclo di polimerizzazione.

- Prevenzione: Verificare la compatibilità chimica della maschera di saldatura e dei residui di flussante con il fornitore del silicone.

Rischio: Sedimentazione dei riempitivi

- Perché succede: I riempitivi termici (ceramici) sono pesanti e affondano sul fondo del fusto o del serbatoio dell'erogatore.

- Rilevamento: Prestazioni termiche o durezza incoerenti in un lotto.

- Prevenzione: Richiedere ai fornitori di utilizzare serbatoi agitati e linee di ricircolo continuo.

Rischio: Guasto CTI sul PCB

- Perché succede: Anche con l'incapsulamento, l'interfaccia tra il PCB e l'incapsulamento può formare percorsi di conduzione.

- Rilevamento: Guasti del BMS ai test di Hipot e dispersione in condizioni di umidità.

Prevenzione: Specificare laminato ad alto CTI per BMS (CTI > 600V, PLC 0) per garantire che il materiale della scheda stessa resista al tracking.

Rischio: Interferenza del Sensore

- Perché accade: L'incapsulamento esercita pressione sui sensori MEMS (giroscopi, sensori di pressione) o altera la massa termica attorno ai sensori di temperatura.

- Rilevamento: Letture sfasate nei test funzionali.

- Prevenzione: Utilizzare un cappuccio protettivo o una barriera attorno ai sensori per mantenerli liberi dall'incapsulamento.

Rischio: Rottura del Filo Durante la Polimerizzazione

- Perché accade: L'incapsulamento si restringe durante la polimerizzazione. Se i fili sono tesi, il restringimento li spezza.

- Rilevamento: Guasti da circuito aperto dopo la polimerizzazione.

- Prevenzione: Lasciare "anse di servizio" o allentamento nei fili e nei cavi prima dell'incapsulamento.

Piano di convalida (cosa testare, quando e cosa significa "superato")

Per mitigare i rischi identificati sopra, è necessario un rigoroso piano di convalida prima del rilascio per la produzione di massa.

- Test di Shock Termico:

- Obiettivo: Verificare la compatibilità CTE.

- Metodo: 100 cicli, da -40°C a +125°C (o rating massimo), trasferimento < 10 sec.

- Criteri di Superamento: Nessuna crepa visibile nell'incapsulamento; nessuna perdita di continuità elettrica; nessuna delaminazione dall'alloggiamento.

- Ciclo Termico Alimentato (PTC):

- Obiettivo: Testare la dissipazione termica.

- Metodo: Far funzionare il BMS alla corrente massima mentre si cicla la temperatura ambiente.

- Criteri di Superamento: Le temperature di giunzione dei componenti rimangono entro limiti di sicurezza (es. MOSFET < 100°C).

- Test Hipot e di dispersione BMS:

- Obiettivo: Verificare l'isolamento dielettrico.

- Metodo: Applicare alta tensione (es. 2500V DC) tra i terminali HV e il telaio/massa LV.

- Criteri di superamento: Corrente di dispersione < 1mA (o specifica specifica); nessuna rottura.

- Test di calore umido:

- Obiettivo: Controllare la stabilità idrolitica (specialmente per i poliuretani).

- Metodo: 85°C / 85% UR per 1000 ore.

- Criteri di superamento: L'incapsulamento non si trasforma in "poltiglia" (reversione); la resistenza di isolamento rimane elevata.

- Test di vibrazione:

- Obiettivo: Simulare le condizioni stradali/di volo.

- Metodo: Profili di vibrazione casuale (es. ISO 16750-3) per gli assi X, Y, Z.

- Criteri di superamento: Nessun danno fisico; nessun contatto elettrico intermittente.

- Sezionamento (Distruttivo):

- Obiettivo: Verificare la presenza di vuoti interni e la qualità del riempimento.

- Metodo: Tagliare un'unità incapsulata attraverso aree critiche (sotto BGA, trasformatori).

- Criteri di superamento: Riempimento > 95%; nessun vuoto che colleghi conduttori HV.

- Test di adesione a strappo:

- Obiettivo: Verificare il legame con l'alloggiamento.

- Metodo: Tentare di staccare l'incapsulamento dalla parete del contenitore.

- Criteri di superamento: Rottura coesiva (l'incapsulamento si strappa) piuttosto che rottura adesiva (si stacca pulito dalla parete).

- Test di infiammabilità:

- Obiettivo: Verificare la conformità alla sicurezza.

- Metodo: Applicare la fiamma secondo gli standard UL94 (se non già certificato).

- Criteri di Superamento: Si autoestingue entro il tempo specificato; nessuna goccia infiammata.

- Controllo di Compatibilità Chimica:

- Obiettivo: Assicurarsi che non ci siano reazioni con altri materiali BMS.

- Metodo: Immersione di fili/connettori in incapsulante non polimerizzato; immersione di incapsulante polimerizzato in elettrolita.

- Criteri di Superamento: Nessun gonfiore, fessurazione o scolorimento.

- Validazione AEC-Q100 per BMS (Contesto):

- Obiettivo: Assicurarsi che gli IC all'interno dell'incapsulamento sopravvivano allo stress.

- Metodo: Revisione dei datasheet degli IC per le specifiche di stress del package.

- Criteri di Superamento: Conferma che lo stress dell'incapsulamento (ritiro) non superi i limiti del package dell'IC.

Lista di controllo del fornitore (RFQ + domande di audit)

Quando si seleziona un partner di produzione, utilizzare questa lista di controllo per assicurarsi che possano gestire le complessità della selezione del materiale di incapsulamento BMS.

Input RFQ (Cosa si invia):

- Modello CAD 3D della PCBA e dell'involucro (formato STEP).

- Zone "Keep Out" chiaramente contrassegnate (connettori, sensori, punti di test).

- Datasheet del materiale di incapsulamento (o requisiti di prestazione se in fase di selezione).

- Volume per unità (cc) e tolleranza di peso.

- Vincoli di polimerizzazione (temperatura massima, tempo massimo).

- Requisiti estetici (finitura superficiale, colore, bolle ammissibili sulla parte superiore).

- Requisiti di test (100% Hipot? 100% Visivo?).

- Requisiti di imballaggio (vassoi, protezione ESD).

Prova di Capacità (Cosa dimostrano):

- Hanno camere per la potting sottovuoto? (Critico per l'alta tensione).

- Sono in grado di gestire la miscelazione a 2 componenti con teste di miscelazione dinamiche?

- Hanno robot di dosaggio automatizzati (a 3 o 5 assi)?

- Possono dimostrare esperienza nell'assemblaggio di design di stackup BMS ad alta tensione?

- Hanno capacità di raggi X per il rilevamento di vuoti?

- Possono lavorare materiali ad alta viscosità e termicamente conduttivi?

Sistema Qualità e Tracciabilità:

- Il rapporto di miscelazione è monitorato in tempo reale? (Allarme se il rapporto si discosta).

- Il tempo di lavorazione (pot life) è tracciato automaticamente?

- I numeri di lotto del materiale sono collegati a specifici numeri di serie PCBA?

- Esiste una procedura per la pulizia degli ugelli di miscelazione per prevenire la contaminazione incrociata?

- Eseguono un controllo qualità in ingresso sulla resina (controllo viscosità, sedimentazione del riempitivo)?

- Viene eseguito un controllo della "durezza Shore" su un campione per ogni turno/lotto?

Controllo Modifiche e Consegna:

- Qual è la procedura se il produttore della resina cambia la formulazione?

- Come vengono conservati i fusti parziali (controllo umidità, coperta di azoto)?

- Possono passare dal prototipo (colata manuale) alla produzione (automatizzata) senza modificare la validazione del processo?

- Hanno spedizioni a temperatura controllata per i prodotti finiti, se necessario?

- Qual è il piano di emergenza per i tempi di inattività delle apparecchiature (linee ridondanti)?

- Come gestiscono la rilavorazione o lo scarto delle unità incapsulate?

Guida alle decisioni (compromessi che puoi effettivamente scegliere)

Ogni decisione di incapsulamento comporta un compromesso. Ecco come gestire i compromessi più comuni nella selezione del materiale di incapsulamento BMS.

- Riparabilità vs. Protezione:

- Se la priorità è la riparazione sul campo: Scegli un gel di silicone o un poliuretano morbido. Questi possono essere rimossi.

- Se la priorità è la protezione IP e la robustezza: Scegli una resina epossidica dura. È permanente e a prova di manomissione.

- Prestazioni Termiche vs. Flusso:

- Se la priorità è la dissipazione del calore: Scegli una resina epossidica ceramica fortemente caricata (> 1.5 W/mK). Preparati a una maggiore viscosità e a un'erogazione più lenta.

- Se la priorità è il riempimento delle fessure e la velocità: Scegli un uretano non caricato a bassa viscosità. Scorre velocemente ma isola il calore.

- Costo vs. Intervallo di Temperatura:

- Se la priorità sono le temperature estreme (> 150°C): Scegli il silicone. È il più costoso ma stabile.

- Se la priorità è il costo: Scegli il poliuretano o la resina epossidica. Sono più economici ma fragili a temperature molto basse o si degradano a temperature molto alte.

- Stress vs. Adesione:

- Se la priorità è il basso stress sui componenti: Scegli il silicone. Ha un basso modulo.

- Se la priorità è l'adesione all'involucro: Scegli la resina epossidica. I siliconi spesso richiedono primer e aderiscono male ad alcune plastiche.

- Peso vs. Isolamento:

- Se si privilegia la riduzione del peso: Considerare il rivestimento conforme per BMS combinato con un "dam and fill" strategico solo sulle aree ad alta tensione (HV).

- Se si privilegia il massimo isolamento di tensione: L'incapsulamento completo è l'unica opzione sicura per progetti HV compatti.

Domande frequenti (FAQ)

D: Posso usare solo il rivestimento conforme invece dell'invasatura per un BMS? R: Per l'elettronica di consumo a bassa tensione (< 48V), sì. Tuttavia, il rivestimento conforme per BMS non fornisce la massa termica o la soppressione dell'arco ad alta tensione richieste per i sistemi di accumulo di energia per veicoli elettrici (EV) o reti industriali.

D: Come posso prevenire le bolle d'aria nella mia invasatura? R: Il metodo più efficace è l'invasatura sottovuoto, dove il materiale viene degassato e dispensato in una camera a vuoto. In alternativa, riscaldare il materiale (per ridurne la viscosità) e il riempimento dal basso verso l'alto possono aiutare a ridurre i vuoti.

D: Qual è la differenza tra invasatura e incapsulamento? R: Sono spesso usati in modo intercambiabile. Tecnicamente, "invasatura" implica che il guscio (il "vaso") rimanga con il prodotto, mentre "incapsulamento" o "colata" potrebbero comportare la rimozione dello stampo. Nei BMS, l'alloggiamento di solito rimane.

D: Quanto dovrebbe essere spesso lo strato di invasatura? R: Dipende dalla tensione. Una regola generale è assicurare almeno 2-3 mm di copertura sul componente ad alta tensione più alto, ma i calcoli della rigidità dielettrica dovrebbero dettare il minimo esatto.

D: L'invasatura influirà sulle prestazioni della mia antenna RF? A: Sì. I materiali di incapsulamento hanno una costante dielettrica (Dk) diversa da quella dell'aria. Questo disintonizzerà le antenne. Dovresti tenere l'antenna fuori dall'incapsulamento o risintonizzare l'antenna con il materiale di incapsulamento presente.

D: APTPCB può aiutare con la selezione dei materiali? A: Sì. Gli ingegneri di APTPCB possono esaminare i vostri requisiti termici e ambientali per suggerire classi di materiali adatte e coordinarsi con i fornitori di resine.

D: Cosa succede se l'incapsulamento è troppo duro? A: Durante il ciclo termico, il PCB e i componenti si espandono. Se l'incapsulamento è troppo duro (alto modulo), non cederà, causando la rottura dei giunti di saldatura o la frattura dei condensatori ceramici.

D: L'incapsulamento è reversibile? A: Generalmente, no. Sebbene alcuni siliconi morbidi possano essere rimossi manualmente, è un lavoro ad alta intensità di manodopera e rischia di danneggiare la scheda. Trattare gli assemblaggi incapsulati come unità non riparabili.

Pagine e strumenti correlati

- Servizi di rivestimento conforme per PCB – Comprendere l'alternativa all'incapsulamento per una protezione più leggera e come la applichiamo.

- Fabbricazione di PCB per elettronica automobilistica – Esplora le nostre capacità nella costruzione di schede ad alta affidabilità che soddisfano gli standard AEC-Q.

- Soluzioni PCB per energia e potenza – Scopri come gestiamo il rame pesante e i design ad alta tensione per BMS e inverter.

- Materiali PCB ad alta conduttività termica – Scopri i substrati a nucleo metallico e ad alta conduttività che lavorano in tandem con l'incapsulamento.

- Test e controllo qualità PCBA – Dettagli sui nostri protocolli di test, inclusi test funzionali e di stress ambientale.

Richiedi un preventivo

Clicca qui per richiedere una revisione DFM e un preventivo – Il nostro team di ingegneri esaminerà i requisiti e lo stackup della tua selezione del materiale di incapsulamento BMS per garantirne la producibilità.

Per un preventivo più accurato, si prega di fornire:

- File Gerber e BOM.

- Specifiche del materiale di incapsulamento (o obiettivi di prestazione).

- File STEP 3D dell'assemblaggio (PCBA + Contenitore).

- Volume annuale stimato.

- Requisiti di test (es. Hipot, dispersione).

Conclusionee

Una selezione del materiale di incapsulamento BMS di successo è un atto di equilibrio tra gestione termica, isolamento elettrico e riduzione dello stress meccanico. Trasforma un PCB fragile in un componente robusto di grado automobilistico, capace di sopravvivere ad ambienti difficili. Definendo requisiti chiari per viscosità, durezza e conduttività termica, e convalidando queste scelte rispetto a rischi come la disomogeneità del CTE e i vuoti, si garantisce la sicurezza e la longevità del proprio sistema di batterie. APTPCB è pronta a supportare questa transizione dalla progettazione alla produzione su larga scala con un rigoroso controllo di processo e una guida esperta.