questi backplane collegano più unità di alimentazione (PSU) ridondante: definizione, ambito e a chi è rivolta questa guida

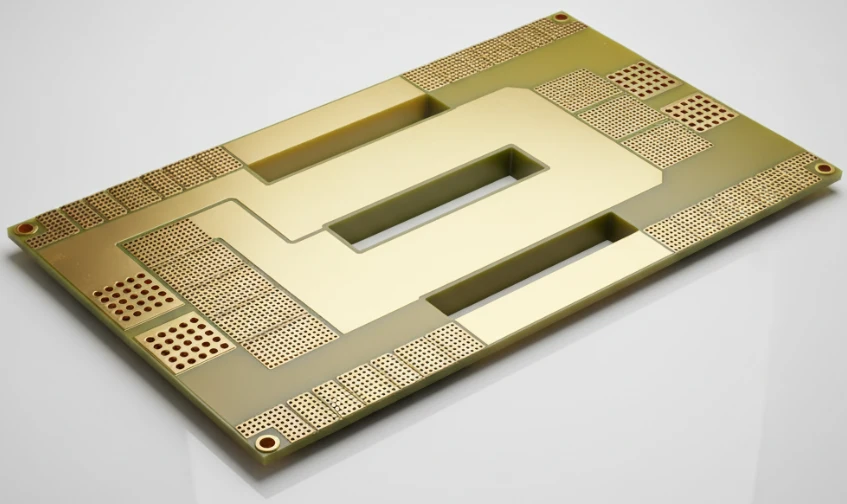

La progettazione di backplane PSU ridondante si riferisce all'ingegneria e alla produzione della scheda a circuito stampato (PCB) che funge da hub centrale di distribuzione dell'energia in sistemi ad alta disponibilità. A differenza delle schede di alimentazione standard, questi backplane collegano più unità di alimentazione (PSU) – tipicamente in una configurazione N+1 o N+N – al carico del sistema. Devono gestire elevate densità di corrente, facilitare l'hot-swapping (sostituzione di un alimentatore mentre il sistema è in funzione) e gestire segnali critici per la gestione dell'alimentazione (PMBus) senza guasti. Il backplane è spesso un singolo punto di guasto; se si guasta, la ridondanza degli alimentatori diventa irrilevante.

Questa guida è scritta per ingegneri hardware, architetti di sistema e responsabili degli acquisti che sono responsabili dell'approvvigionamento o della progettazione di questi componenti critici. Va oltre la teoria di base del layout PCB, addentrandosi nelle realtà pratiche della produzione, della selezione dei materiali e della mitigazione dei rischi. Troverete specifiche attuabili da includere nei vostri disegni di fabbricazione, una ripartizione dei rischi di produzione specifici per il rame pesante e le schede spesse, e una strategia di convalida per garantire che la vostra progettazione di backplane PSU ridondante sopravviva anni di funzionamento 24/7 in data center o ambienti industriali. Presso APTPCB (Fabbrica di PCB APTPCB), osserviamo molti progetti fallire non a causa di errori di logica elettrica, ma a causa di vincoli di fabbricazione fisici come tolleranze di incisione del rame, delaminazione termica o disallineamento dei connettori. Questo manuale colma il divario tra il vostro file CAD e il reparto di produzione, garantendo che i vostri requisiti siano chiari, producibili e verificabili.

questi backplane collegano più unità di alimentazione (PSU) ridondante (e quando un approccio standard è migliore)

Decidere di implementare un design di backplane PSU ridondante completamente personalizzato è un investimento significativo in termini di tempo di ingegneria e costi di produzione, quindi è fondamentale confermare che la vostra applicazione richieda veramente questo livello di complessità prima di procedere.

Utilizzare un design di backplane PSU ridondante personalizzato quando:

- Il tempo di attività non è negoziabile: Il vostro sistema alimenta server, array di storage, apparecchiature mediche o infrastrutture di telecomunicazione dove i tempi di inattività comportano significative perdite finanziarie o rischi per la sicurezza.

- Requisiti di corrente elevati: Il carico totale del sistema supera i 50A–100A, richiedendo strati di rame pesanti (da 3oz a 6oz) o busbar incorporate che le schede di distribuzione dell'alimentazione standard non possono gestire.

- È richiesta la capacità Hot-Swap: È necessario un allineamento meccanico preciso per i connettori blind-mate per consentire ai tecnici di sostituire gli alimentatori guasti senza spegnere il sistema.

- Fattore di forma personalizzato: La distribuzione dell'energia deve adattarsi a una geometria specifica del telaio in cui le schede di distribuzione dell'energia ATX standard o OCP (Open Compute Project) non si adattano.

- Integrazione del segnale: È necessario instradare segnali di gestione a bassa tensione (I2C, PMBus) insieme a binari ad alta potenza con requisiti rigorosi di immunità al rumore.

Attenersi a un approccio standard o a un cablaggio quando:

- Il costo è il fattore principale: Per l'elettronica di consumo o le workstation desktop non critiche, un cablaggio standard a singola PSU è significativamente più economico.

- Bassa densità di potenza: Se il sistema assorbe meno di 20A, i cablaggi standard o semplici PCB in rame da 1 oz sono sufficienti e più facili da reperire.

- Nessun hot-swap necessario: Se il sistema può essere spento per la manutenzione, le complesse tolleranze meccaniche di un backplane sono inutili.

questi backplane collegano più unità di alimentazione (PSU) ridondante (materiali, stackup, tolleranze)

Definire le giuste specifiche in anticipo previene costosi ordini di modifica ingegneristica (ECO) in seguito. Un robusto design del backplane PSU ridondante si basa su materiali in grado di resistere a elevate sollecitazioni termiche e carichi meccanici.

Specifiche chiave da definire:

- Materiale di base (laminato):

- Specificare FR-4 ad alto Tg (Tg ≥ 170°C) o equivalente. I backplane di alimentazione generano un calore significativo; i materiali standard con Tg 135°C possono delaminarsi nel tempo.

- Considerare CTI (Comparative Tracking Index) ≥ 600V (PLC 0) se sono presenti binari ad alta tensione (es. 48V o 400V DC), per prevenire il tracking tra le tracce.

- Peso del Rame:

- Definire esplicitamente il peso del rame degli strati interni ed esterni (es. 3oz, 4oz o 6oz).

- Obiettivo: Per correnti >50A, verificare i calcolatori della larghezza delle tracce rispetto agli standard IPC-2152, non solo con le semplici formule IPC-2221.

- Spessore del PCB:

- I backplane sono spesso più spessi delle schede standard (da 2,0 mm a 6,0 mm) per fornire rigidità meccanica ai connettori pesanti.

- Tolleranza: Specificare una tolleranza di spessore di ±10%. Tolleranze più strette (±5%) potrebbero essere necessarie per i connettori press-fit.

- Numero di Strati e Stackup:

- Intervallo tipico: da 6 a 14 strati.

- Assicurare uno stackup simmetrico per prevenire la deformazione (curvatura e torsione), che è critica per l'allineamento dei connettori.

- Dedicare strati specifici per alimentazione e massa per massimizzare la capacità e minimizzare l'induttanza.

- Finitura Superficiale:

- Raccomandato: ENIG (Nichel Chimico Oro ad Immersione) o Oro Duro per i contatti a bordo/pad di contatto.

- Evitare HASL per connettori a passo fine o fori press-fit a causa della planarità superficiale irregolare.

- Tolleranze Fori Press-Fit:

- Se si utilizzano connettori press-fit (comuni nei backplane), specificare rigorosamente le tolleranze della dimensione del foro finito (spesso ±0,05 mm).

- Specificare la dimensione del trapano e lo spessore della placcatura (tipicamente min 25µm di rame nel barilotto) per garantire un giunto a tenuta di gas.

- Maschera di Saldatura:

- Utilizzare una maschera di saldatura ad alta temperatura adatta per cicli di reflow multipli o saldatura ad onda.

- Colore: Verde opaco o Nero (L'opaco è migliore per l'ispezione ottica automatizzata).

- Serigrafia e Marcatura:

- Etichettare chiaramente gli slot PSU (PSU1, PSU2) e le linee di tensione (+12V, +5V, GND).

- Includere simboli di avvertimento alta tensione sulla serigrafia, se applicabile.

- Forature meccaniche:

- Specificare fori passanti non metallizzati (NPTH) per i perni di guida con tolleranze strette (+0,05mm/-0,00mm) per garantire che le PSU si allineino correttamente durante l'inserimento.

- Incisione di rame spesso:

- Riconoscere le regole di larghezza/spaziatura minima delle tracce per il rame spesso. Per il rame da 3 oz, la spaziatura minima potrebbe essere di 8-10 mil (0,2mm-0,25mm) a seconda del fornitore.

questi backplane collegano più unità di alimentazione (PSU) ridondante (cause e prevenzione)

La fabbricazione di un design del backplane PSU ridondante introduce rischi che non esistono nei PCB standard a bassa potenza. Comprendere queste cause profonde ti aiuta a controllare efficacemente i fornitori.

1. Disallineamento dello strato interno

- Rischio: Un numero elevato di strati e rame spesso possono causare lo spostamento degli strati durante la laminazione.

- Causa: Movimento del materiale durante il ciclo di pressatura ad alta pressione.

- Prevenzione: Utilizzare tecniche di laminazione a perno e includere obiettivi di allineamento specifici (coupon) nel bordo del pannello.

2. Riempimento insufficiente di resina (macchie/vuoti)

- Rischio: I vuoti nell'isolamento tra le tracce di rame spesso portano a cortocircuiti o a rottura dielettrica.

- Causa principale: I fogli di prepreg standard potrebbero non contenere abbastanza resina per riempire gli spazi profondi tra le tracce di rame spesse (ad esempio, rame da 4 once).

- Prevenzione: Specificare prepreg "ad alto contenuto di resina" o utilizzare più strati di prepreg per garantire l'incapsulamento completo delle caratteristiche in rame pesante.

3. Crepe nei fori metallizzati (PTH)

- Rischio: Le crepe nel barilotto disconnettono i piani di alimentazione o i segnali.

- Causa principale: L'espansione sull'asse Z del PCB spesso durante la saldatura sollecita il barilotto di rame.

- Prevenzione: Assicurarsi che lo spessore della placcatura soddisfi la IPC Classe 3 (media 25µm). Utilizzare materiali con Tg elevato / CTE basso (Coefficiente di Espansione Termica).

4. Danni ai connettori Press-Fit

- Rischio: Crepe nel PCB o pin del connettore danneggiati durante l'assemblaggio.

- Causa principale: Dimensione del foro errata o rigidità insufficiente del PCB.

- Prevenzione: Controllo rigoroso della dimensione del foro finito (FHS) e utilizzo di un dispositivo di supporto rigido durante il processo di press-fit.

5. Guasto della gestione termica

- Rischio: Hotspot localizzati bruciano la scheda.

- Causa principale: Scarso percorso termico dagli strati interni alla superficie.

- Prevenzione: Utilizzare array di via termici e considerare la tecnologia PCB a nucleo metallico o la tecnologia a moneta incorporata se il raffreddamento ad aria è insufficiente.

6. Sottosquadro del rame pesante

- Rischio: La larghezza ridotta della traccia aumenta la resistenza e il calore.

- Causa principale: I prodotti chimici di incisione erodono lateralmente sotto il resist mentre incidono attraverso il rame spesso.

- Prevenzione: Applicare fattori di compensazione dell'incisione nella fase CAM (progettare tracce leggermente più larghe) e verificare la larghezza finale delle tracce con analisi in sezione trasversale.

7. Incurvamento e Torsione

- Rischio: Il backplane non è piatto, impedendo agli alimentatori di scorrere agevolmente.

- Causa Radice: Distribuzione asimmetrica del rame (ad esempio, lo strato 1 è al 90% di rame, lo strato 2 è al 10%).

- Prevenzione: Bilanciare la copertura di rame su tutti gli strati. Utilizzare il riempimento di rame (thieving) nelle aree vuote.

8. Crescita di CAF (Filamento Anodico Conduttivo)

- Rischio: Si sviluppano cortocircuiti interni dopo mesi di funzionamento.

- Causa Radice: Migrazione elettrochimica lungo le fibre di vetro sotto polarizzazione ad alta tensione e umidità.

- Prevenzione: Specificare materiali "resistenti al CAF" e mantenere un'adeguata distanza tra le reti ad alta tensione.

questi backplane collegano più unità di alimentazione (PSU) ridondante (test e criteri di superamento)

La validazione assicura che il design del backplane PSU ridondante fabbricato soddisfi i limiti di prestazione teorici. Non fare affidamento esclusivamente sull'ispezione visiva.

1. Continuità Elettrica & Isolamento (Test al 100%)

- Obiettivo: Assicurare l'assenza di cortocircuiti o interruzioni.

- Metodo: Sonda volante o tester a letto di aghi.

- Criteri: Superamento al 100%. Resistenza di isolamento > 100 MΩ a 250V/500V.

2. Test Hi-Pot (Alto Potenziale)

- Obiettivo: Verificare la rigidità di elettrica tra i rail di alimentazione e la massa del telaio.

- Metodo: Applicare alta tensione (ad esempio, 1500V DC) per 60 secondi.

- Criteri: Corrente di dispersione < 1mA (o secondo specifica); nessuna scarica o formazione di arco.

3. Analisi di microsezione (Coupon)

- Obiettivo: Verificare la stratificazione interna e la qualità della placcatura.

- Metodo: Sezionare un coupon di prova dal pannello di produzione.

- Criteri: Lo spessore del rame soddisfa le specifiche (es. 3oz ±10%), placcatura delle pareti dei fori >25µm, nessuna recessione della resina o delaminazione.

4. Test di stress termico (Flottazione a stagno)

- Obiettivo: Simulare lo shock termico della saldatura.

- Metodo: Far galleggiare il campione in un bagno di saldatura (288°C) per 10 secondi (IPC-TM-650).

- Criteri: Nessuna formazione di bolle, delaminazione o pad sollevati.

5. Test di impedenza (TDR)

- Obiettivo: Verificare l'integrità del segnale per le linee PMBus/di comunicazione.

- Metodo: Riflettometria nel dominio del tempo su coupon di prova.

- Criteri: Impedenza misurata entro ±10% del target di progetto (es. 100Ω differenziale).

6. Controllo di adattamento meccanico (Primo articolo)

- Obiettivo: Assicurarsi che gli alimentatori e i connettori si allineino perfettamente.

- Metodo: Installare i connettori reali e inserire un alimentatore fittizio o un calibro.

- Criteri: Forza di inserimento fluida; nessun bloccaggio; i perni guida si innestano prima dei connettori.

7. Test di capacità di trasporto corrente (Test di tipo)

- Obiettivo: Convalidare l'aumento termico sotto carico.

- Metodo: Alimentare il backplane alla corrente nominale massima e monitorare la temperatura con una termocamera.

- Criteri: Aumento di temperatura < 30°C (o limite specificato) a regime.

8. Test di contaminazione ionica

- Obiettivo: Garantire la pulizia della scheda per prevenire la corrosione.

- Metodo: Test ROSE (Resistivity of Solvent Extract).

- Criteri: < 1,56 µg/cm² equivalente NaCl (limite IPC standard).

questi backplane collegano più unità di alimentazione (PSU) ridondanti (RFQ, audit, tracciabilità)

Quando si seleziona un partner per la progettazione di backplane PSU ridondanti, utilizzare questa lista di controllo per verificarne le capacità. Un normale produttore di PCB potrebbe non essere in grado di gestire il rame pesante o le tolleranze strette richieste.

Gruppo 1: Input RFQ (Cosa dovete fornire)

- File Gerber (RS-274X o X2) con stackup dei layer chiaro.

- Disegno di fabbricazione che specifica la Classe IPC (Classe 2 o 3).

- Tabella di foratura che distingue tra fori placcati e non placcati.

- Netlist (IPC-356) per la verifica del test elettrico.

- File "Read Me" che dettaglia i requisiti speciali (ad es. "Non escludere array", "Si applicano tolleranze press-fit").

- Requisiti di panelizzazione (se l'assemblaggio è automatizzato).

- Specifiche del peso del rame per ogni strato.

- Tabella di controllo dell'impedenza (se applicabile).

Gruppo 2: Prova di capacità (Cosa il fornitore deve dimostrare)

- Esperienza nella produzione di PCB a rame pesante (chiedere la capacità massima di peso del rame).

- Capacità di gestire schede spesse (fino a 6 mm o più).

- Attrezzatura interna per l'assemblaggio di connettori press-fit (se eseguono l'assemblaggio).

- Certificazione UL (94V-0) per lo stackup/materiale specifico proposto.

- Ispezione Ottica Automatica (AOI) calibrata per tracce di rame spesse.

- Capacità di ispezione a raggi X per la registrazione multistrato.

Gruppo 3: Sistema Qualità e Tracciabilità

- Certificazione ISO 9001 (obbligatoria); IATF 16949 (preferita per alta affidabilità).

- Tracciabilità del materiale: Possono tracciare il lotto di resina/rame fino alla scheda specifica?

- Rapporti di Controllo Qualità in Uscita (OQC) inclusi con la spedizione.

- Rapporti di sezione trasversale forniti per ogni lotto.

- Registri di calibrazione per i tester elettrici.

- Procedure di manipolazione per dispositivi sensibili all'umidità (MSD) se è coinvolto l'assemblaggio.

Gruppo 4: Controllo delle Modifiche e Consegna

- Politica PCN (Product Change Notification): Ti avvisano prima di cambiare le marche dei materiali?

- Flusso di lavoro DFM: Forniscono un rapporto dettagliato di richiesta di ingegneria (EQ) prima della produzione?

- Imballaggio: Sigillato sottovuoto con essiccante e scheda indicatrice di umidità.

- Protezione dei bordi: Usano angoli protettivi per backplane pesanti durante la spedizione?

- Stabilità dei tempi di consegna per materiali speciali (High Tg, rame pesante).

questi backplane collegano più unità di alimentazione (PSU) ridondante (compromessi e regole decisionali)

L'ingegneria riguarda i compromessi. Ecco come navigare tra i requisiti contrastanti nella progettazione di backplane PSU ridondanti.

1. Rame pesante vs. Sbarre collettrici

- Se hai bisogno di < 100A: Usa un PCB in rame pesante (3oz–4oz). È conveniente e integrato.

- Se hai bisogno di > 150A: Considera le barre collettrici incorporate o avvitate. L'incisione di rame estremamente spesso (6oz+) è costosa e limita il routing a passo fine per i segnali.

2. FR-4 ad alta Tg vs. FR-4 standard

- Se la temperatura operativa è > 80°C o il numero di strati è elevato: Scegli High Tg (170°C+). Riduce l'espansione sull'asse Z e le crepe nei barilotti.

- Se bassa potenza/grado consumer: La Tg standard (135°C–150°C) può essere sufficiente, ma i risparmi sui costi sono spesso trascurabili rispetto al rischio.

3. Connettori Press-Fit vs. a saldatura a onda

- Se la scheda è molto spessa (>3mm): Scegli Press-Fit. La saldatura a onda di schede spesse è difficile (problemi di riempimento dei fori) e termicamente stressante.

- Se la scheda ha uno spessore standard (1.6mm): La saldatura a onda è standard e più economica per un numero inferiore di pin.

4. Argento ad immersione vs. ENIG

- Se dai priorità alla durata di conservazione e all'affidabilità dei contatti: Scegli ENIG. È robusto contro l'ossidazione ed eccellente per il press-fit.

- Se dai priorità al costo: L'argento ad immersione è più economico ma si ossida facilmente se non maneggiato correttamente; generalmente non raccomandato per backplane ad alta affidabilità.

5. Classe 2 vs. Classe 3 (Standard IPC)

- Se l'obiettivo è la "sicurezza intrinseca" (Medicina/Aerospaziale/Server): Scegli IPC Classe 3. Richiede una placcatura più spessa e criteri di difetto più severi.

- Se industriale standard: IPC Classe 2 è solitamente sufficiente e costa il 15–20% in meno.

questi backplane collegano più unità di alimentazione (PSU) ridondanti (Regole generali di progettazione per la produzione (DFM), materiali, test)

D: In che modo il peso del rame influisce sul costo della progettazione di un backplane per PSU ridondanti? R: L'aumento del peso del rame aumenta significativamente il costo.

- Materiale: I laminati in rame pesante sono più costosi.

- Lavorazione: L'incisione richiede più tempo e esaurisce i prodotti chimici più rapidamente.

- Laminazione: Richiede più prepreg (resina) per riempire gli spazi, aggiungendo costi di materiale.

D: Qual è il tempo di consegna tipico per un backplane per PSU ridondanti personalizzato? R: Prevedere 15-20 giorni lavorativi per i prototipi e 20-25 giorni per la produzione.

- I materiali in rame pesante e ad alta Tg possono avere cicli di approvvigionamento più lunghi rispetto al FR-4 standard.

- I test complessi (Hi-Pot, Impedenza) aggiungono 1-2 giorni al processo.

D: Quali file DFM sono critici per le revisioni di progettazione di backplane per PSU ridondanti? R: Oltre ai Gerber, è necessario fornire un disegno di foratura con tolleranze strette.

- Includere una "mappa degli strati" che mostri esattamente quali strati sono piani di alimentazione.

- Fornire la scheda tecnica dei connettori di accoppiamento in modo che l'ingegnere CAM possa verificare le dimensioni di pad/foro.

D: Posso utilizzare FR-4 standard per la progettazione di un backplane per PSU ridondanti? R: È rischioso.

- L'FR-4 standard ha una Tg (temperatura di transizione vetrosa) inferiore e un CTE (espansione) superiore.

- Sotto il carico termico delle PSU ridondanti, l'FR-4 standard può ammorbidirsi, portando a cratering dei pad o crepe nel barilotto. Preferire sempre materiali ad alta Tg.

D: Quali sono i criteri di accettazione per i fori dei connettori press-fit? R: La tolleranza del foro è estremamente stretta, tipicamente ±0,05 mm (2 mil).

- La placcatura in rame nel barilotto deve essere liscia e continua (min 25 µm).

- La finitura superficiale (ad esempio, ENIG) non deve ridurre il diametro del foro al di sotto della specifica minima del produttore del connettore.

D: Come si testano i difetti latenti nella progettazione di backplane per PSU ridondanti? R: I difetti latenti (come il CAF parziale) sono difficili da rilevare nei test E standard.

- Utilizzare i requisiti di placcatura IPC Classe 3 per garantire la robustezza.

- Eseguire test di affidabilità periodici (cicli termici) su campioni di produzione, non solo su prototipi.

D: Perché la "carenza di resina" è un rischio nella progettazione di backplane per PSU ridondanti? R: Le tracce di rame spesse creano "valli" profonde che la resina del prepreg deve riempire durante la laminazione.

- Se il prepreg non ha un flusso di resina sufficiente, si verificano vuoti.

- Soluzione: Utilizzare prepreg ad alto flusso o fogli di prepreg "a doppio strato" tra gli strati di rame pesante.

D: APTPCB supporta il DFM per la progettazione di backplane per PSU ridondanti? R: Sì. Eseguiamo un controllo DFM completo su larghezze delle tracce, spaziatura per il rame pesante e strategie di gestione termica prima che venga tagliato qualsiasi metallo.

questi backplane collegano più unità di alimentazione (PSU) ridondanti (pagine e strumenti correlati)

- Produzione di PCB per backplane: Un'analisi approfondita dei processi di fabbricazione specifici per backplane con un elevato numero di strati.

- Capacità di PCB in rame pesante: Lettura essenziale per comprendere le regole di progettazione e le capacità di trasporto di corrente delle schede in rame spesso.

- Materiali PCB ad alto Tg: Scopri perché le proprietà termiche sono il fattore di selezione del materiale più critico per le schede di potenza.

- Linee guida DFM: Regole generali di progettazione per la produzione (DFM) per garantire che il layout del tuo backplane sia pronto per la fabbricazione.

- Sistema di qualità PCB: Comprendi gli standard di test e le certificazioni che proteggono la tua catena di fornitura.

questi backplane collegano più unità di alimentazione (PSU) ridondante (Regole generali di progettazione per la produzione (DFM) + prezzi)

Pronto a portare il tuo design di backplane PSU ridondante dal concetto alla produzione? Presso APTPCB, siamo specializzati in schede di potenza ad alta affidabilità. Inviaci i tuoi dati per una revisione DFM completa in cui verifichiamo problemi di spaziatura del rame pesante, bilanciamento dello stackup e idoneità dei materiali prima che tu paghi un centesimo.

Cosa includere nella tua richiesta di preventivo:

- File Gerber: formato RS-274X o ODB++.

- Disegno di fabbricazione: PDF che specifica materiali (Tg), peso del rame e tolleranze.

- Volume: Quantità prototipo vs. utilizzo annuale stimato (EAU).

- Requisiti di test: Specifica se sono necessari test Hi-Pot o di impedenza.

Clicca qui per richiedere un preventivo e ricevi una risposta tecnica entro 24 ore.

questi backplane collegano più unità di alimentazione (PSU) ridondanti

Una progettazione di backplane PSU ridondanti di successo è più che semplicemente collegare i pin; si tratta di gestire il calore, lo stress meccanico e le tolleranze di fabbricazione per creare una base che non fallisca mai. Definendo specifiche rigorose sui materiali, comprendendo i rischi della lavorazione del rame pesante e convalidando le capacità del vostro fornitore rispetto alla checklist fornita, potete garantire un sistema di distribuzione dell'energia affidabile per la vostra infrastruttura critica. Trattate il backplane non come un componente passivo, ma come la spina dorsale attiva della strategia di affidabilità del vostro sistema.