Punti chiave per il profilo di rifusione e termico per la ceramica

- Sensibilità del substrato: I materiali ceramici (allumina, nitruro di alluminio) sono fragili e altamente conduttivi termicamente, richiedendo profili distinti rispetto all'FR4.

- Controllo della velocità di rampa: La pendenza di riscaldamento deve essere più dolce (tipicamente < 2°C/secondo) per prevenire shock termici e microfratture del substrato.

- Dissipazione del calore: A causa dell'elevata conduttività termica, le schede ceramiche perdono calore rapidamente; la zona di ammollo di rifusione è fondamentale per garantire un equilibrio uniforme.

- Fase di raffreddamento: Un raffreddamento rapido può indurre fratture da stress; un raffreddamento controllato è altrettanto importante quanto la fase di riscaldamento.

- Validazione: I profili teorici falliscono senza dati empirici; utilizzare sempre termocoppie attaccate direttamente alla superficie ceramica per la validazione.

- Contesto LSI: Una profilazione adeguata è essenziale per applicazioni ad alta potenza come l'assemblaggio e la rifusione di MCPCB LED.

Cosa significano realmente il profilo di rifusione e termico per la ceramica (ambito e limiti)

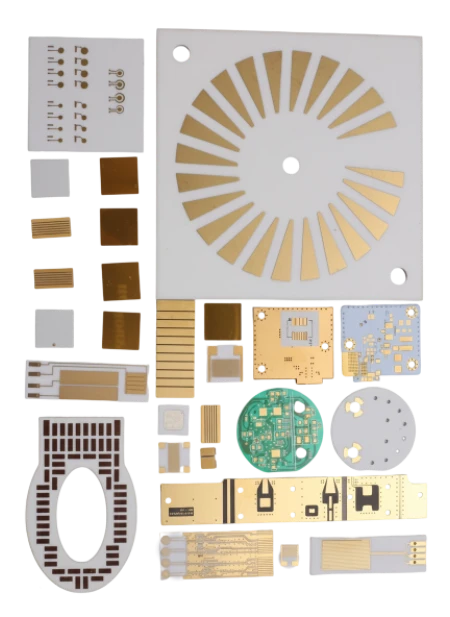

Comprendere la definizione fondamentale di questo processo è il primo passo prima di analizzare metriche specifiche. Il profilo termico e di reflow per la ceramica si riferisce alla specifica curva temperatura-tempo applicata durante il processo di saldatura dei componenti su substrati ceramici. A differenza dei substrati organici standard (come FR4), i PCB ceramici – tipicamente realizzati in Allumina ($Al_2O_3$) o Nitruro di alluminio ($AlN$) – possiedono proprietà fisiche uniche che dettano il modo in cui assorbono e rilasciano calore.

Presso APTPCB (Fabbrica di PCB APTPCB), definiamo questo processo non solo come fusione della saldatura, ma come gestione dello stress termico. L'ambito include la fase di preriscaldamento, l'attivazione del flussante (ammollo), il reflow (liquidus) e il raffreddamento. I limiti di questo processo sono rigorosi: se la temperatura sale troppo velocemente, la ceramica si incrina; se sale troppo lentamente, il flussante si esaurisce prima che si verifichi la bagnatura.

Questa profilazione è distinta dall'assemblaggio PCB standard perché le ceramiche agiscono come dissipatori di calore efficienti. Allontanano rapidamente il calore dal giunto di saldatura. Pertanto, il profilo termico deve tenere conto dell'energia necessaria per riscaldare l'elevata massa termica della ceramica, proteggendo al contempo i componenti sensibili. È l'intersezione tra scienza dei materiali e termodinamica.

Per maggiori informazioni sui materiali di base coinvolti, potete esplorare le nostre capacità nella produzione di PCB ceramici.

Metriche importanti del profilo termico e di reflow per la ceramica (come valutare la qualità)

Una volta chiara la definizione, dobbiamo quantificare il successo utilizzando punti dati specifici e misurabili. La qualità di un processo di riflusso ceramico non è soggettiva; si basa su metriche termiche precise. La tabella seguente illustra i parametri critici che gli ingegneri devono monitorare per garantire un giunto di saldatura affidabile senza danneggiare il substrato fragile.

| Metrica | Perché è importante | Intervallo tipico / Fattori | Come misurare |

|---|---|---|---|

| Tasso di salita | Determina il rischio di shock termico. Le ceramiche si fratturano se riscaldate in modo non uniforme o troppo rapidamente. | 0,5°C a 1,5°C al secondo. Non superare mai i 2°C/s per le ceramiche. | Calcolo della pendenza del profilatore termico (zona di preriscaldamento). |

| Tempo di ammollo | Permette alla massa ceramica di raggiungere l'equilibrio termico e attiva il flussante. | 60 a 120 secondi. Più lungo rispetto all'FR4 a causa dell'effetto dissipatore di calore. | Durata tra 150°C e 190°C (per SAC305). |

| Tempo sopra il liquidus (TAL) | Assicura la formazione di composti intermetallici (IMC) per la resistenza del giunto. | 45 a 90 secondi. Troppo corto = giunti freddi; Troppo lungo = crescita dei grani. | Durata in cui la saldatura rimane fusa (es. >217°C). |

| Temperatura di picco | La temperatura massima raggiunta. Deve fondere la saldatura ma risparmiare i componenti. | 235°C a 245°C. Solitamente 15-25°C sopra il liquidus. | Lettura del termocoppia sul corpo del componente e sul giunto. |

| Tasso di raffreddamento | Critico per la struttura del grano e la prevenzione delle fratture da shock termico. | < 3°C a 4°C al secondo. Più lento rispetto all'FR4 per ridurre lo stress. | Calcolo della pendenza dal picco al solidus. |

| Delta T ($\Delta T$) | La differenza di temperatura attraverso la scheda. | < 10°C. Le ceramiche dissipano bene il calore, ma le schede grandi richiedono attenzione. | Differenza tra la termocoppia più calda e quella più fredda. |

Come scegliere il profilo di reflow e termico per la ceramica: guida alla selezione per scenario (compromessi)

Con le metriche stabilite, dobbiamo applicarle a situazioni di produzione reali dove i compromessi sono inevitabili.

Diverse applicazioni ceramiche richiedono strategie adattate. Un profilo "taglia unica" non esiste per i clienti APTPCB. Di seguito sono riportati scenari comuni e gli aggiustamenti necessari.

1. Assemblaggio LED ad alta potenza (nitruro di alluminio)

- Scenario: Montaggio di LED ad alto wattaggio su AlN per la massima dissipazione del calore.

- Compromesso: L'AlN conduce il calore molto velocemente.

- Guida: Aumentare significativamente il tempo di soak. Il substrato allontanerà il calore dai pad. È necessaria più energia termica per garantire che la pasta saldante raggiunga la temperatura di bagnatura contemporaneamente ai terminali del componente.

2. Circuiti RF/Microonde (allumina)

- Scenario: Circuiti ad alta frequenza con placcatura in oro sensibile.

- Compromesso: Rischio di infragilimento dell'oro e sensibilità dei componenti.

- Guida: Mantenere la temperatura di picco (Peak Temperature) all'estremità inferiore dell'intervallo consentito. Utilizzare un profilo che minimizzi il TAL (Time Above Liquidus) per prevenire un eccessivo lisciviazione dell'oro nel giunto di saldatura.

3. Assemblaggio ibrido (ceramica + rame pesante)

- Scenario: Distanziatori o schede in ceramica integrati con elementi in rame pesante.

- Compromesso: Enorme disallineamento termico.

- Guida: Utilizzare un profilo a "Sella" (lungo ammollo). Il rame pesante ha bisogno di tempo per riscaldarsi. Se si aumenta la temperatura troppo velocemente, la ceramica si riscalda, ma il rame rimane freddo, portando a giunti di saldatura freddi.

4. BGA a passo fine su ceramica

- Scenario: Ball Grid Arrays a passo fine densamente impacchettati su un interposer ceramico.

- Compromesso: Potenziale di vuoti e deformazioni (anche se la ceramica si deforma meno del FR4).

- Guida: Concentrarsi sul degassamento del flussante durante la fase di ammollo. Un aumento graduale della temperatura consente ai volatili di fuoriuscire prima che la saldatura si fonda, riducendo la formazione di vuoti nelle sfere BGA.

5. Assemblaggio ceramico a doppia faccia

- Scenario: Componenti su entrambi i lati, superiore e inferiore.

- Compromesso: Rifusione del primo lato; accumulo di stress termico.

- Guida: Utilizzare una temperatura di picco inferiore per il secondo passaggio, se possibile, o utilizzare una saldatura ad alto punto di fusione per il primo lato. Assicurarsi che la velocità di raffreddamento sia strettamente controllata per prevenire l'accumulo di stress.

6. Applicazione di saldatura a bassa temperatura (BiSn)

- Scenario: Utilizzo di saldatura Bismuto-Stagno (BiSn) per proteggere sensori sensibili al calore.

- Compromesso: Giunti fragili vs. sicurezza termica.

- Guida: Il profilo raggiunge picchi molto più bassi (circa 170°C). Tuttavia, la velocità di rampa deve essere comunque lenta. Anche se il picco è basso, un salto rapido dalla temperatura ambiente a 170°C può comunque rompere un grande wafer ceramico. Per le capacità di assemblaggio generali che supportano questi scenari, fare riferimento ai nostri servizi di assemblaggio SMT e THT.

Profilo di rifusione e termico per i punti di controllo dell'implementazione ceramica (dalla progettazione alla produzione)

La selezione dello scenario giusto è teorica; la sua esecuzione richiede un processo disciplinato passo dopo passo.

Per implementare con successo un profilo di rifusione e termico per la ceramica, seguire questi punti di controllo. Ogni passaggio include una raccomandazione, un rischio se ignorato e un metodo di accettazione.

1. Progettazione del pad e scarico termico

- Raccomandazione: Evitare connessioni dirette a grandi piani metallici senza scarico termico.

- Rischio: Effetto tombstone o giunti freddi a causa della dissipazione del calore.

- Accettazione: Revisione DFM dei file Gerber.

2. Selezione della pasta saldante

- Raccomandazione: Utilizzare una pasta con un flussante specificamente progettato per profili ad alta temperatura o a lungo ammollo.

- Rischio: Bruciatura del flussante prima della rifusione (graping).

- Accettazione: Test di bagnatura su un coupon campione.

3. Controllo dello spessore dello stencil

- Raccomandazione: Stencil tagliati al laser di precisione, tipicamente spessi 4-5 mil per passo fine.

- Rischio: L'eccesso di saldatura causa ponti; troppo poca causa interruzioni.

- Accettazione: Dati di volume SPI (Ispezione Pasta Saldante).

4. Fissaggio della termocoppia

- Raccomandazione: Fissare le termocoppie utilizzando saldatura ad alta temperatura o epossidico conduttivo, non solo nastro Kapton.

- Rischio: Letture imprecise che portano a un profilo errato.

- Accettazione: Test di trazione fisico sui fili del termocoppia.

5. Configurazione delle zone del forno

- Raccomandazione: Configurare le zone del forno per consentire una rampa lenta (aggiungere zone se necessario).

- Rischio: Superamento del limite di rampa di 2°C/s.

- Accettazione: Verifica tramite software di simulazione del profiler.

6. Profilatura del primo articolo

- Raccomandazione: Eseguire una "Golden Board" (scheda sacrificale) con sensori.

- Rischio: Indovinare l'effetto della massa termica.

- Accettazione: Sovrapposizione del grafico del profilo rispetto ai limiti di specifica.

7. Ambiente di azoto (opzionale ma raccomandato)

- Raccomandazione: Utilizzare il reflow $N_2$ per ampliare la finestra di processo.

- Rischio: Ossidazione su superfici ceramiche difficili da saldare.

- Accettazione: Ispezione visiva per giunti lucidi e lisci.

8. Verifica della pendenza di raffreddamento

- Raccomandazione: Assicurarsi che le ventole di raffreddamento attive non siano impostate immediatamente al 100%.

- Rischio: Frattura del substrato ceramico.

- Accettazione: Misurazione della pendenza sulla curva di raffreddamento.

9. Ispezione a raggi X

- Raccomandazione: Obbligatoria per BGA e pad grandi su ceramica.

- Rischio: Vuoti o crepe nascoste nella saldatura.

- Accettazione: Tasso di superamento dell'ispezione a raggi X > 99%.

10. Ispezione visiva per microfratture

- Raccomandazione: Ispezionare i bordi e gli angoli della ceramica sotto ingrandimento.

- Rischio: Guasto latente sul campo.

- Accettazione: AOI (Ispezione Ottica Automatica) ad alto ingrandimento.

Profilo di reflow e termico per ceramica: errori comuni (e l'approccio corretto)

Anche con una checklist, errori specifici affliggono l'assemblaggio ceramico; identificarli previene costosi scarti.

1. Trattare la ceramica come FR4

- Errore: Utilizzare un profilo "universale" standard con una rampa di 3°C/s.

- Correzione: Limitare sempre la rampa a < 2°C/s. Le ceramiche non hanno l'elasticità dell'epossidico-vetro.

2. Ignorare le differenze di massa termica

- Errore: Profilare una scheda nuda e supporre che corrisponda a una scheda popolata.

- Correzione: Profilare una scheda completamente popolata. I componenti e il substrato ceramico definiscono insieme la massa termica.

3. Tempo di ammollo insufficiente

- Errore: Affrettarsi attraverso la zona di ammollo per accelerare la produzione.

- Correzione: Estendere l'ammollo. Le ceramiche impiegano più tempo per raggiungere l'equilibrio. Un ammollo breve porta a saldature "fredde" al centro di pad grandi.

4. Raffreddamento rapido

- Errore: Raffreddare la scheda con aria fredda per maneggiarla prima.

- Correzione: Il raffreddamento controllato è vitale. La disomogeneità del CTE tra saldatura, componente e ceramica è massima durante il raffreddamento.

5. Posizionamento errato del termocoppia

- Errore: Posizionare i sensori solo sulla superficie del PCB, non sui terminali dei componenti.

- Correzione: Posizionare i sensori sulla superficie ceramica, sul corpo del componente e sul giunto di saldatura per vedere il Delta T.

6. Trascurare l'umidità

- Errore: Rifondere ceramiche che hanno assorbito umidità senza cuocerle.

- Correzione: Mentre le ceramiche assorbono meno dell'FR4, l'umidità intrappolata può comunque causare delaminazione o "popcorning" negli strati sensibili. Cuocere se necessario.

Reflow e profilo termico per FAQ sulla ceramica (costo, tempi di consegna, file DFM, stackup, ispezione AOI, ispezione a raggi X)

D: Qual è la velocità massima di rampa per i PCB ceramici? R: Si consiglia di mantenerla al di sotto di 2°C al secondo. Idealmente, puntare a 1°C - 1,5°C al secondo per minimizzare il rischio di shock termico.

D: Perché la zona di sosta è più critica per le ceramiche? R: Le ceramiche sono eccellenti conduttori di calore. Allontanano rapidamente il calore dalla pasta saldante. Una sosta più lunga assicura che l'intero assemblaggio raggiunga uniformemente la temperatura di attivazione del flussante prima del picco di reflow.

D: Posso usare la saldatura SAC305 standard per l'assemblaggio ceramico? R: Sì, il SAC305 è comunemente usato. Tuttavia, il profilo deve essere regolato per il suo punto di fusione più alto (217°C) rispetto alla saldatura al piombo, assicurando che la ceramica non subisca uno shock a causa dell'alta temperatura di picco.

D: In che modo differiscono l'assemblaggio e il reflow dei MCPCB LED? R: I MCPCB LED (spesso che utilizzano dielettrico su metallo o ceramica) richiedono una gestione rigorosa dei vuoti. I vuoti impediscono il trasferimento di calore, danneggiando il LED. Il profilo deve concentrarsi sul degassamento completo del flussante prima che la saldatura si solidifichi.

D: I PCB ceramici richiedono un forno di reflow ad azoto? R: Non è strettamente obbligatorio ma altamente raccomandato. L'azoto riduce l'ossidazione, migliora la bagnabilità sulla metallizzazione ceramica e consente una finestra di processo leggermente più ampia. D: Cosa causa il "tombstoning" sulle schede ceramiche? R: Riscaldamento non uniforme. Se un pad si riscalda più velocemente dell'altro (comune sulle ceramiche se le tracce variano in larghezza), la saldatura si scioglie prima su un lato e tira il componente in posizione verticale.

D: Come si convalida il profilo senza rompere la scheda? R: Utilizzare una "Golden Board" o un campione sacrificale completamente popolato. Fissare i termocoppie in modo permanente a questa scheda e farla passare attraverso il forno per acquisire i dati.

D: Perché le ceramiche si crepano durante il raffreddamento? R: Le ceramiche sono fragili. Se la saldatura si contrae rapidamente mentre la ceramica rimane espansa (o viceversa a causa di una disomogeneità del CTE), lo stress supera la resistenza alla trazione della ceramica.

Glossario del profilo termico e di reflow per ceramiche (termini chiave)

| Termine | Definizione |

|---|---|

| Allumina ($Al_2O_3$) | Il materiale di substrato ceramico più comune, che offre buona conduttività termica e isolamento elettrico. |

| Nitruri di alluminio ($AlN$) | Un substrato ceramico ad alte prestazioni con conduttività termica estremamente elevata, utilizzato per applicazioni ad alta potenza. |

| CTE (Coefficiente di Espansione Termica) | La velocità con cui un materiale si espande quando riscaldato. La disomogeneità tra ceramica e saldatura causa stress. |

| Liquidus | La temperatura alla quale la lega di saldatura diventa completamente liquida (ad esempio, ~217°C per SAC305). |

| Solidus | La temperatura alla quale la lega di saldatura è completamente solida. |

| Flusso | Agente chimico nella pasta saldante che rimuove gli ossidi e promuove la bagnabilità. |

| Bagnabilità | La capacità della saldatura fusa di diffondersi e legarsi alla superficie metallica del pad e del componente. |

| Formazione di vuoti | Sacche d'aria o gas intrappolate all'interno del giunto di saldatura indurito, riducendo le prestazioni termiche ed elettriche. |

| Effetto tombstone | Un difetto in cui un componente si solleva su un'estremità a causa di forze di bagnabilità irregolari. |

| Shock termico | Guasto strutturale causato da rapidi cambiamenti di temperatura che creano stress interni. |

| Zona di ammollo | La fase di reflow in cui la temperatura viene mantenuta costante per attivare il flusso e uniformare la temperatura della scheda. |

| Delta T ($\Delta T$) | La differenza di temperatura tra le parti più calde e più fredde dell'assemblaggio durante il reflow. |

Conclusionee: profilo di reflow e termico per la ceramica: prossimi passi

Padroneggiare il profilo di reflow e termico per la ceramica significa bilanciare l'energia termica. Richiede un cambiamento di mentalità, passando dalla lavorazione standard FR4 a una strategia di gestione termica controllata con precisione. Rispettando i tassi di rampa, estendendo i tempi di ammollo e convalidando con dati reali, è possibile ottenere giunti ad alta affidabilità anche sui substrati più fragili.

Presso APTPCB, siamo specializzati in queste tecniche di assemblaggio avanzate. Se state preparando un progetto che coinvolge substrati ceramici, un coinvolgimento precoce è fondamentale.

Per una revisione DFM o un preventivo, si prega di fornire:

- File Gerber: Inclusi gli strati di pasta, maschera di saldatura e rame.

- Dettagli dello stack: Specificare il tipo di ceramica (Allumina o AlN) e lo spessore.

- BOM dei componenti: Per identificare i componenti ad alta massa che influenzano la profilatura.

- Requisiti di test: Specificare se sono richiesti test a raggi X o test di taglio specifici.

Assicuratevi che i vostri progetti ceramici siano realizzati con la precisione che richiedono. Visitate la nostra pagina di preventivo per iniziare il vostro progetto oggi stesso.