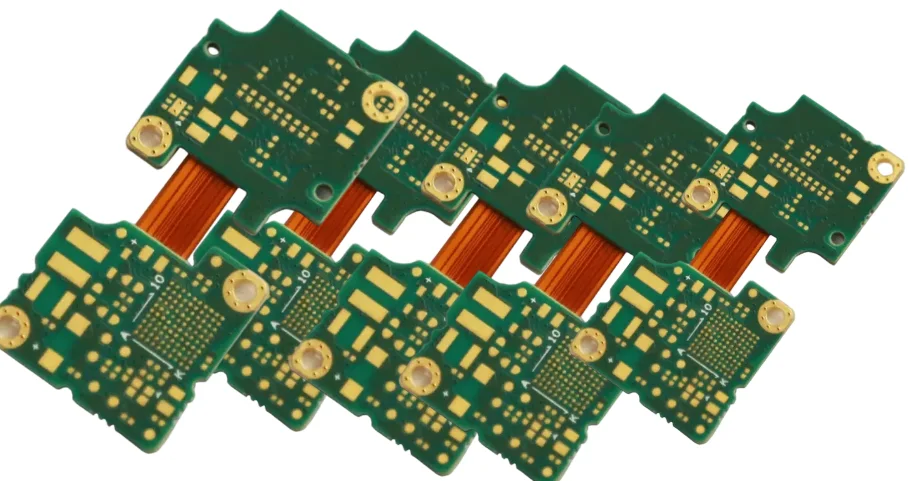

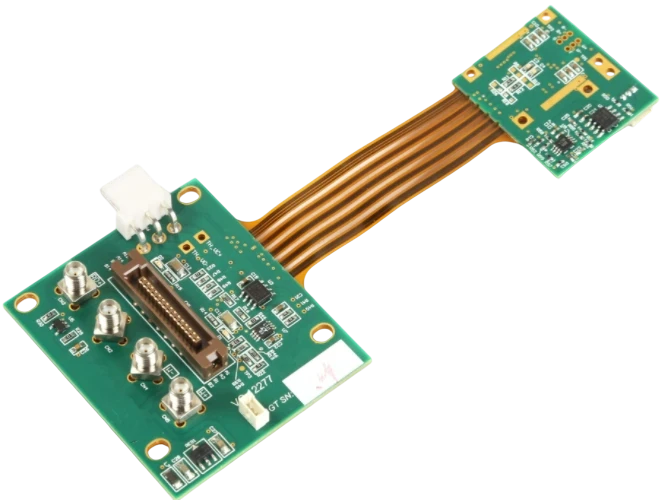

I circuiti stampati rigido-flessibili integrano la flessibilità meccanica della poliimmide con l'integrità strutturale e le capacità ad alta densità dei substrati rigidi FR4. Questa architettura ibrida elimina connettori e cablaggi ingombranti, riducendo significativamente il peso e migliorando l'affidabilità nelle applicazioni aerospaziali, mediche e automobilistiche. Tuttavia, l’implementazione di successo della tecnologia rigido-flessibile richiede il rigoroso rispetto di regole di progettazione complesse riguardanti la simmetria dello stackup, la compatibilità dei materiali e la gestione delle sollecitazioni meccaniche.

In evidenza

- Ottimizzazione dello spazio: riduce il volume del pacchetto fino al 60% rispetto ai tradizionali gruppi di cablaggio.

- Affidabilità: elimina i potenziali punti di guasto nei giunti di saldatura e nelle crimpature presenti nei cavi standard.

- Integrità del segnale: Fornisce impedenza controllata e induttanza parassita ridotta per la trasmissione del segnale ad alta velocità.

- Packaging 3D: Consente al PCB di piegarsi e adattarsi a forme di alloggiamento irregolari durante l'installazione.

Specifiche Rigid-Flex in breve

| Parametro | Specifiche standard | Funzionalità avanzate | Nota critica |

|---|---|---|---|

| Livelli flessibili | 1–4 strati | 6–12+ strati | Mantieni gli strati flessibili al centro dello stackup (asse neutro). |

| Raggio di curvatura minimo (statico) | 10× Spessore flessibile | 6× Spessore flessibile | Solo applicazioni "Install-to-fit". |

| Raggio di curvatura minimo (dinamico) | 20× Spessore flessibile | Spessore flessibile 25×–40× | Per applicazioni con movimento continuo. |

| Larghezza/Spazio traccia (Flex) | 4 mil / 4 mil (0,1 mm) | 2 mil / 2 mil (0,05 mm) | Sono preferibili tracce più larghe nelle zone di piegatura per evitare fessurazioni. |

| Trapano su rame (Flex) | 10 mil (0,25 mm) | 6 mil (0,15 mm) | Richiede anelli anulari più grandi rispetto alle tavole rigide. |

| Controllo dell'impedenza | ±10% | ±5% | Più difficile da controllare nelle regioni flessibili a causa delle variazioni dielettriche. |

Contenuto

- Configurazione architettura e stackup

- Criteri di selezione del materiale

- Progettazione meccanica e raggio di piegatura

- Traccia percorso e integrità del segnale

- Tramite design e fori passanti placcati (Pth)

- Processi produttivi e DFM

- Finiture superficiali e affidabilità

- Sfide di assemblaggio (PCBA)

- Fattori di costo e ottimizzazione

- Garanzia di qualità e test

- Lista di controllo riepilogativa per i progettisti

Architettura e configurazione dello stackup

La base di un robusto PCB rigido-flessibile risiede nel suo stackup. A differenza dei pannelli multistrato standard, gli stackup rigido-flessibili devono tenere conto delle discrepanze di espansione dell'asse Z tra FR4 e poliimmide, nonché dei requisiti meccanici della cerniera flessibile.

La regola dell'asse neutrale

La regola di progettazione meccanica più critica è posizionare gli strati del circuito flessibile il più vicino possibile all'asse neutro dello stackup. L'asse neutro è il piano all'interno della tavola dove il materiale non subisce stress (né compressione né tensione) durante la piegatura.

- Regola: In un multistrato rigido-flessibile, gli strati flessibili dovrebbero essere al centro.

- Perché è importante: Se gli strati flessibili si trovano sui bordi esterni, subiscono il massimo stress di trazione o compressione durante la piegatura, con conseguente incrudimento del rame ed eventuale frattura.

- Verifica: rivedere il diagramma di stackup per garantire la simmetria. Se la sezione rigida ha 8 strati, gli strati flessibili idealmente dovrebbero essere gli strati 4 e 5.

Costruzione sbilanciata vs. costruzione bilanciata

Sebbene sia preferibile una costruzione bilanciata per prevenire la deformazione, alcuni progetti richiedono accumuli sbilanciati a causa di vincoli di impedenza o di spazio.

- Costruzione bilanciata: uguale spessore di dielettrici e rame su entrambi i lati del nucleo. Riduce al minimo l'arco e la torsione durante il riflusso.

- Costruzione sbilanciata: Spesso necessaria quando sono richiesti conteggi di strati specifici per l'instradamento. Richiede un'attenta selezione dei preimpregnati a "flusso basso" per evitare un flusso eccessivo di adesivo sul braccio flessibile.

Costruzione del traferro

Per i progetti che richiedono estrema flessibilità o un raggio di curvatura molto stretto, viene utilizzata una costruzione "air gap". Qui, gli strati flessibili vengono mantenuti separati (non incollati) nella regione flessibile, consentendo loro di scorrere l'uno sull'altro come le pagine di un libro.

- Intervallo: Solitamente utilizzato quando la sezione flessibile supera i 4 strati.

- Vantaggio: Riduce la rigidità effettiva del fascio.

- Compromesso: Processo di produzione più complesso e coerenza del controllo dell'impedenza leggermente ridotta.

Criteri di selezione dei materiali

La selezione dei materiali giusti non riguarda solo le prestazioni elettriche; si tratta di sopravvivenza meccanica. L'interazione tra il rigido FR4, la poliimmide flessibile e i sistemi adesivi determina l'affidabilità della tavola.

Poliimmide adesiva e non adesiva

I nuclei in poliimmide (PI) sono disponibili in due forme principali:

A base di adesivo (standard): utilizza un adesivo acrilico o epossidico per fissare il rame al PI.

- Pro: Costo inferiore, maggiore resistenza alla pelatura.

- Contro: L'adesivo ha una bassa temperatura di transizione vetrosa (Tg) e un'elevata espansione termica sull'asse Z. Questo è un punto di guasto comune nell'assemblaggio o nel funzionamento ad alta temperatura.

- Limite: Da evitare per applicazioni aerospaziali o PCB di elettronica automobilistica ad alta affidabilità che richiedono cicli termici estesi.

Senza adesivo (alte prestazioni): Il rame viene colato o spruzzato direttamente sul PI.

- Pro: Profilo più sottile, migliore stabilità termica, Tg più elevata.

- Contro: Costo del materiale più elevato.

- Raccomandazione: Obbligatorio per design HDI e tavole rigido-flessibili con >4 strati.

Coverlay contro maschera per saldatura

Nella sezione flessibile, la maschera di saldatura standard LPI (liquid photo-imageable) è troppo fragile e si romperà se piegata. Viene invece utilizzata una copertura in poliimmide.

- Materiale: Uno strato di poliimmide con un supporto adesivo acrilico.

- Spessore: Tipicamente 1 mil (25 µm) PI + 1 mil (25 µm) adesivo.

- Regola di progettazione: Le aperture della copertura sono forate o tagliate al laser. Le aperture quadrate sono difficili; preferire aperture circolari o ovali.

- Trama minima: Mantenere almeno 10 mil (0,25 mm) di rete di copertura tra i cuscinetti per garantire l'adesione.

Per le specifiche dettagliate dei materiali, fare riferimento alla nostra Guida ai materiali PCB.

Progettazione meccanica e raggio di piegatura

Il calcolo del raggio minimo di curvatura è essenziale per evitare la rottura del rame. Il raggio consentito dipende dal fatto che l'applicazione sia "statica" (piegare una volta per adattarsi) o "dinamica" (flessione continua).

Formule di calcolo

Il raggio minimo di curvatura ($R$) è funzione dello spessore totale della sezione flessibile ($h$).

1. Flessione su un solo lato:

- Statico: $R = 10 \times h$

- Dinamico: $R = 20 \times h$

2. Flessibilità su entrambi i lati:

- Statico: $R = 10 \times h$

- Dinamico: $R = 25 \times h$

3. Flessibilità multistrato:

- Statico: $R = 20 \times h$

- Dinamico: non consigliato per un numero elevato di livelli.

Fallimento comune: l'effetto I-Beam

Quando le tracce sugli strati adiacenti sono impilate direttamente una sopra l'altra, aumentano la rigidità del circuito in quell'area localizzata, creando un effetto "I-Beam".

- Regola: Sfalsa le tracce sugli strati adiacenti nella zona di piega.

- Perché è importante: L'impilamento delle tracce concentra lo stress, provocando rotture dielettriche e affaticamento del conduttore.

- Verifica: Controlla i file Gerber per la regione flessibile. Le tracce sul Livello 2 dovrebbero essere eseguite negli spazi tra le tracce sul Livello 1.

Tracciamento del percorso e integrità del segnale

L'instradamento dei segnali attraverso la transizione da rigido a flessibile richiede tecniche specifiche per mantenere l'integrità del segnale e la durata meccanica.

La zona di transizione

L'interfaccia in cui la tavola rigida incontra la coda flessibile è un'area ad alto stress.

- Regola: Le tracce devono attraversare la zona di transizione perpendicolarmente (90°) al bordo rigido.

- Insidia: Il percorso angolato crea punti di concentrazione delle sollecitazioni che possono strappare il rame durante l'espansione termica.

- Mitigazione: utilizzare "gocce" su tutti i pad e i via vicino alla transizione per aggiungere resistenza meccanica.

Controllo dell'impedenza in Flex

Ottenere un'impedenza controllata negli strati flessibili è più impegnativo che nelle tavole rigide a causa della mancanza di piani di riferimento solidi (spesso tratteggiati per mantenere la flessibilità).

- Piani di riferimento: Utilizzare rame a tratteggio incrociato (mesh) per i piani di terra nelle regioni flessibili.

- Modello: Botola a 45 gradi.

- Copertura: densità del rame dal 50% al 70%.

- Impatto: Aumenta la flessibilità ma aumenta l'impedenza della traccia.

- Larghezza della traccia: Le tracce nelle regioni flessibili spesso devono essere più larghe rispetto alle regioni rigide per corrispondere ai target di impedenza (ad esempio, 50Ω) perché il dielettrico (poliimmide + adesivo) è più sottile di FR4.

- Verifica: utilizzare un calcolatore di impedenza specificatamente calibrato per piani di terra tratteggiati.

Colpire il collo

Se è necessaria un'instradamento ad alta densità nella sezione rigida ma è necessaria flessibilità nella coda flessibile:

- Tecnica: Percorso con larghezza standard in zona rigida.

- Transizione: "Collo verso il basso" (riduci la larghezza) dolcemente quando la traccia entra nella zona flessibile, ma assicurati che la larghezza rimanga sufficiente per la capacità di carico di corrente.

- Limite: Evitare di modificare la larghezza della traccia esattamente in corrispondenza della linea di interfaccia rigido-flessibile. Eseguire la transizione ad almeno 30 mil (0,75 mm) di distanza dal bordo.

Tramite design e fori passanti placcati (Pth)

I via sono strutture rigide. Collocarli in aree flessibili invita al fallimento.

Regole di posizionamento

- Nessun passaggio nelle aree di piegatura: Non posizionare mai un passaggio in una sezione della tavola destinata a piegarsi. La placcatura si spezzerà.

- Zona di divieto di accesso: mantenere una distanza minima di 20 mil (0,5 mm) dall'interfaccia rigido-flessibile per qualsiasi via.

- Placcatura del pad: Utilizzare la "placcatura a bottone" o pad di placcatura selettiva per ancorare il rame alla poliimmide, impedendo il sollevamento del pad durante la saldatura.

Hdi e Microvias

Per progetti complessi PCB HDI che coinvolgono rigidi-flessibili:

- Via impilati: Evitare di impilare i via direttamente sull'interfaccia flessibile.

- Trapani laser: Il controllo della profondità di perforazione laser è fondamentale quando ci si ferma su uno strato flessibile. I parametri laser per FR4 differiscono da quelli per la poliimmide.

- Rapporto d'aspetto: Mantenere i rapporti d'aspetto della microvia inferiori a 0,8:1 per garantire una placcatura affidabile nei fori ciechi che collegano gli strati rigidi al nucleo flessibile.

Processi produttivi e DFM

La progettazione per la producibilità (DFM) è diversa da quella rigido-flessibile a causa dei complessi cicli di laminazione.

Il "Taglio bikini" e il posizionamento della copertina

Il rivestimento non si estende su tutta la sezione rigida. Di solito penetra leggermente nella sezione rigida per garantire la tenuta.

- Sovrapposizione: La copertura dovrebbe estendersi 15–30 mil (0,4–0,8 mm) nella sezione rigida.

- Gap: Il preimpregnato nella sezione rigida non deve fluire nell'area flessibile. I produttori utilizzano prepreg "no-flow" o "low-flow".

- Spremitura dell'adesivo: Consentire la fuoriuscita (flusso) dell'adesivo dal rivestimento.

- Regola di progettazione: Mantenere i cuscinetti e gli elementi ad almeno 10 mil (0,25 mm) dal bordo del rivestimento per evitare che l'adesivo scorra sulle aree saldabili.

Pressacavo

Il pressacavo è obbligatorio sull'interfaccia rigido-flessibile.

- Cordolo epossidico: Un cordone di resina epossidica flessibile viene spesso applicato all'interfaccia per irrigidire la transizione e impedire che il circuito flessibile si pieghi con un angolo acuto di 90° contro il bordo rigido.

- Raccordi degli angoli: gli angoli interni nel contorno flessibile devono avere un raggio minimo di 30 mil (0,75 mm). Gli angoli acuti di 90° sono fattori di stress che portano allo strappo. Inoltre, aggiungi un elemento in rame "antistrappo" (una traccia di rame fittizia) lungo il bordo del circuito flessibile.

Per un approfondimento sui vincoli di produzione, consulta le nostre linee guida DFM.

Finiture superficiali e affidabilità

La finitura superficiale influisce sia sulla durata di conservazione che sulla durabilità meccanica dell'assieme.

ENIG (Oro ad immersione in nichel elettrolitico)

Questa è la finitura standard per il rigido-flessibile.

- Pro: Superficie piana per componenti a passo fine, eccellente capacità di unione dei fili.

- Flessibilità: Il nichel è fragile. Mentre l'ENIG va bene per le sezioni rigide, un'eccessiva flessione delle aree placcate ENIG nella zona flessibile può causare microfessure.

- Regola: Non applicare la finitura superficiale all'area di piegatura dinamica. Mantenere il rame nudo (coperto dal rivestimento) nella zona di piegatura.

ENEPIG (finitura superficiale)

Per la giunzione di fili ad alta affidabilità, ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) è preferibile ma più costoso.

Livellamento della saldatura ad aria calda (HASL)

- Evitare: HASL non è generalmente consigliato per i prodotti rigido-flessibili. L'elevato shock termico del processo HASL può delaminare i materiali flessibili e la superficie irregolare non è adatta per l'assemblaggio a passo fine.

Scopri di più sulle opzioni di finitura nella nostra guida alle finiture superficiali.

Sfide dell'assemblaggio (PCBA).

Le schede rigido-flessibili richiedono una gestione specializzata durante l'assemblaggio PCBA.

Gestione dell'umidità (cottura al forno)

La poliimmide è igroscopica; assorbe rapidamente l'umidità dell'aria (fino al 3% in peso).

- Rischio: Se l'umidità rimane intrappolata all'interno della poliimmide durante la saldatura a rifusione (240°C+), si trasforma in vapore e provoca la delaminazione (popcorning).

- Procedura: Le tavole rigido-flessibili DEVONO essere cotte prima del montaggio.

- Ciclo tipico: 120°C per 2–4 ore immediatamente prima della saldatura.

Fissaggio

Le code flessibili rendono la tavola floscia e difficile da maneggiare nelle macchine pick-and-place.

- Soluzione: utilizzare pallet o dispositivi personalizzati per mantenere il supporto flessibile piatto durante la stampa e il posizionamento.

- Suggerimento per la progettazione: Includere fori per gli utensili nell'area di scarto del pannello o nelle sezioni rigide per facilitare il fissaggio della scheda all'attrezzatura.

Fattori di costo e ottimizzazione

I PCB rigidi-flessibili sono intrinsecamente più costosi delle schede rigide, spesso da 3 a 5 volte il costo. L'ottimizzazione della progettazione può controllare questi costi.

- Conteggio degli strati: riduci al minimo il numero di strati flessibili. Un nucleo flessibile a 2 strati è significativamente più economico di un nucleo flessibile a 4 strati.

- Nesting: la forma della coda flessibile influisce sull'utilizzo del pannello. Materiale di scarto delle code curve o ad L.

- Ottimizzazione: Progettare le code in modo che siano diritte o pieghevoli per consentire un annidamento più stretto sul pannello di produzione.

- Irrigidimenti: se una sezione del flessibile deve essere rigida solo per il supporto del componente (e non per il passaggio elettrico), utilizzare un irrigidimento (FR4 o poliimmide) fatto aderire al flessibile, anziché creare un accumulo completo di rigido-flessibile in quell'area.

Garanzia di qualità e test

Per garantire che la scheda soddisfi i rigorosi requisiti del settore aerospaziale e difesa o medico, sono richiesti test specifici.

- Shock termico: Ciclo tra -55°C e +125°C per testare l'integrità dei fori passanti placcati (fessure a botte).

- Test di resistenza alla pelatura: Verifica la forza del legame tra rame e poliimmide.

- Resistenza alla flessione: Un test specializzato in cui la tavola viene piegata ripetutamente rispetto al raggio di progettazione per verificare la durata del ciclo (ad esempio, 100.000 cicli).

- Test di impedenza: i coupon per riflettometria nel dominio del tempo (TDR) vengono posizionati sul pannello per verificare l'impedenza della traccia sia nelle regioni rigide che in quelle flessibili.

Elenco di controllo riepilogativo per i progettisti

Prima di inviare i tuoi file Gerber, esegui questo elenco di controllo finale:

- Stackup: gli strati flessibili si trovano sull'asse neutro?

- Raggio di piegatura: il raggio ha uno spessore >10x (statico) o >20x (dinamico)?

- Transizioni: le tracce sono perpendicolari all'interfaccia rigido-flessibile?

- Viali: Tutti i viali sono ad almeno 20 milioni di distanza dalla zona di transizione?

- Rivestimento: la sovrapposizione è sufficiente (oltre 15 mil) nella sezione rigida?

- Imbottiture: Le imbottiture nella zona flessibile sono dotate di ancoraggi (speroni) o anelli anulari più grandi?

- Fermati a strappo: I fermastrappo in rame sono inclusi negli angoli interni?La tecnologia rigido-flessibile offre una versatilità senza pari per l'elettronica moderna. Aderendo a queste rigorose linee guida di progettazione e collaborando tempestivamente con il produttore, puoi produrre soluzioni di interconnessione altamente affidabili, compatte e performanti.