Contenuti

- Il Contesto: Cosa rende impegnativa la scheda di sistema per server

- Le Tecnologie Fondamentali (Cosa la fa effettivamente funzionare)

- Visione dell'Ecosistema: Schede / Interfacce / Fasi di produzione correlate

- Confronto: Opzioni comuni e cosa si guadagna / perde

- Pilastri di Affidabilità e Prestazioni (Segnale / Alimentazione / Termico / Controllo di Processo)

- Il Futuro: Dove sta andando (Materiali, Integrazione, AI/automazione)

- Richiedi un preventivo / revisione DFM per la scheda di sistema per server (Cosa inviare)

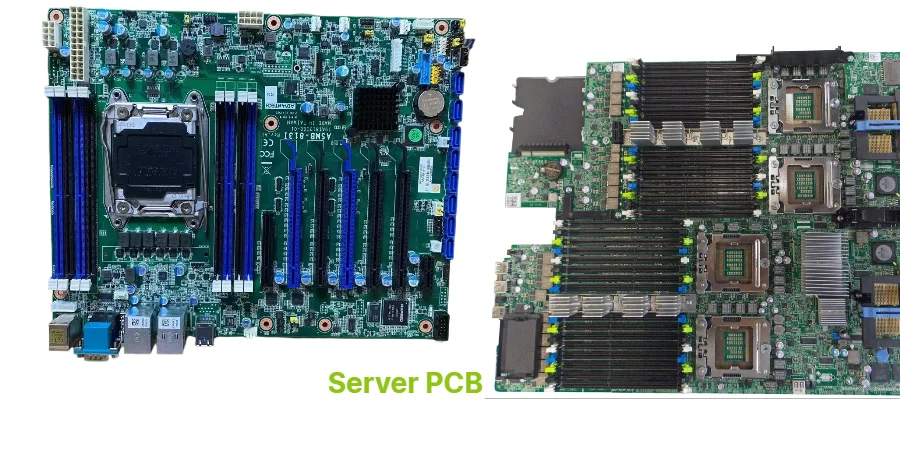

- Conclusione Per gli ingegneri e i team di approvvigionamento di APTPCB (APTPCB PCB Factory), una "buona" scheda server è definita da tre metriche non negoziabili: integrità del segnale ad alte frequenze (PCIe Gen 5/6), stabilità termica sotto carichi computazionali pesanti e affidabilità di produzione assoluta. Questo articolo esplora la narrazione tecnica dietro queste schede complesse, dettagliando le scelte di progettazione che distinguono un PCB standard da una soluzione server ad alte prestazioni.

Punti salienti

- L'integrità del segnale è fondamentale: Come la selezione dei materiali e il backdrilling prevengono la perdita di segnale nelle corsie dati ad alta velocità.

- Gestione termica: Il ruolo del rame pesante e dei layout ottimizzati per il flusso d'aria nel raffreddamento delle CPU ad alto TDP.

- Complessità dello stackup dei layer: Perché le schede server spesso richiedono da 12 a 24+ layer con dielettrici misti.

- Precisione di produzione: La necessità di un controllo stretto dell'impedenza e di tecniche di registrazione avanzate.

- A prova di futuro: Preparare i progetti per i carichi di lavoro AI e le interconnessioni di prossima generazione.

Il Contesto: Cosa rende le schede di sistema server una sfida

La progettazione e la produzione di una scheda di sistema server è un atto di bilanciamento tra i vincoli di spazio fisico e i requisiti di prestazioni elettriche. A differenza dell'elettronica di consumo, dove la miniaturizzazione è l'obiettivo primario, le schede server affrontano la sfida della densità all'interno di fattori di forma fissi – tipicamente gli standard di chassis 1U, 2U o 4U. La sfida principale risiede nell'enorme volume di connessioni. Una moderna scheda server dual-socket deve instradare migliaia di segnali tra CPU, slot di memoria DDR5 e schede di espansione PCIe. Questa densità di instradamento impone l'uso di un elevato numero di strati, spesso superiore a 16 o 20 strati. All'aumentare del numero di strati, il rapporto d'aspetto per la placcatura dei fori passanti diventa più difficile da gestire, richiedendo capacità di placcatura avanzate per garantire l'affidabilità del barilotto.

Inoltre, la transizione a velocità di trasmissione dati più elevate significa che i materiali FR4 standard sono spesso insufficienti. A velocità superiori a 25 Gbps per corsia, la perdita dielettrica diventa un killer del segnale. Gli ingegneri devono integrare soluzioni PCB per server e data center che utilizzano laminati a bassa perdita, i quali sono più difficili da lavorare e più costosi rispetto ai materiali tradizionali. La sfida è raggiungere le prestazioni elettriche necessarie senza rendere la scheda non producibile o proibitiva in termini di costi.

Le Tecnologie Fondamentali (Ciò che le fa funzionare realmente)

Per soddisfare le rigorose esigenze dei moderni data center, vengono impiegate diverse tecnologie di produzione avanzate. Questi non sono "componenti aggiuntivi" opzionali, ma requisiti fondamentali per la funzionalità.

Laminati a bassa perdita: Il vetro epossidico standard non può supportare le velocità di segnale dei server moderni. I produttori utilizzano materiali avanzati come la serie Megtron PCB (Megtron 6 o 7) o gradi Isola equivalenti. Questi materiali hanno un fattore di dissipazione (Df) e una costante dielettrica (Dk) inferiori, preservando l'integrità del segnale su lunghe tracce.

Retroforatura (Foratura a profondità controllata): Nelle progettazioni ad alta velocità, la porzione inutilizzata di un foro passante placcato (lo "stub") agisce come un'antenna, causando riflessioni del segnale. La retroforatura rimuove questo stub perforando la placcatura di rame dal lato inutilizzato, riducendo significativamente la distorsione del segnale. Questo processo richiede estrema precisione per evitare di danneggiare gli strati interni attivi.

Interconnessione ad alta densità (HDI): Per adattarsi all'enorme numero di pin delle CPU dei server moderni (spesso BGA con migliaia di sfere), viene frequentemente utilizzata la tecnologia PCB HDI. Ciò comporta microvias forati al laser, vias ciechi e vias interrati per instradare i segnali dagli strati interni alla superficie senza consumare prezioso spazio sulla scheda.

Rame pesante e piani di alimentazione: I server consumano una potenza significativa. Per fornire centinaia di ampere ai processori con una caduta di tensione minima, i piani di alimentazione interni utilizzano spesso rame da 2oz o 3oz. Questo rame pesante aiuta anche a diffondere il calore lateralmente sulla scheda, agendo come un dissipatore di calore integrato.

Vista dell'Ecosistema: Schede Correlate / Interfacce / Fasi di Produzione

Una scheda di sistema per server non opera in un vuoto. È il fulcro centrale di un ecosistema hardware più ampio. Comprendere queste relazioni è cruciale per una integrazione di sistema di successo.

La Connessione del Backplane: In molti server montati su rack, la scheda di sistema si collega a un PCB Backplane. Il backplane gestisce le unità di archiviazione hot-swap. L'interfaccia tra la scheda di sistema e il backplane deve essere robusta, spesso utilizzando connettori ad alta velocità che richiedono un allineamento meccanico preciso durante l'assemblaggio. Se la scheda di sistema si deforma durante la rifusione, questo allineamento può fallire.

Assemblaggio e Test (PCBA): Il processo di assemblaggio per le schede server è distinto a causa delle dimensioni dei componenti e della massa termica della scheda. I grandi socket BGA e i piani di rame pesanti richiedono forni a rifusione attentamente profilati per garantire che i giunti di saldatura si formino correttamente senza surriscaldare i componenti sensibili. I fornitori di PCBA devono utilizzare l'ispezione a raggi X (AXI) per verificare la qualità dei giunti di saldatura sotto grandi processori e slot di memoria, poiché l'ispezione visiva è impossibile.

Schede Riser ed Espansione: Per adattarsi verticalmente in un telaio 1U o 2U, gli slot PCIe sono spesso riposizionati su schede riser. La scheda di sistema deve instradare segnali ad alta velocità ai connettori di bordo per queste riser, introducendo un altro punto di transizione in cui il controllo dell'impedenza è critico.

Confronto: Opzioni comuni e cosa si guadagna / si perde

Quando si specifica una scheda di sistema per server, gli ingegneri si trovano di fronte a compromessi tra costo, prestazioni e producibilità. La scelta dei materiali e delle finiture superficiali può alterare drasticamente le capacità e la longevità della scheda.

Di seguito è riportata una matrice decisionale per aiutare a visualizzare l'impatto di queste scelte tecniche.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| Materiale: Perdita media vs. Perdita ultra-bassa | La perdita media consente di risparmiare sui costi ma limita la lunghezza delle tracce per PCIe Gen5. La perdita ultra-bassa consente una maggiore portata ma aumenta il costo delle materie prime del 30-50%. |

| Finitura superficiale: ENIG vs. OSP | L'ENIG offre eccellente planarità e durata di conservazione ma rischia il "black pad". L'OSP è più economico e buono per BGA, ma ha una durata di conservazione più breve ed è sensibile alla manipolazione. |

| Struttura del via: Through-Hole vs. HDI | Il through-hole è più semplice da fabbricare ma limita la densità di routing. L'HDI consente BGA a passo più fine e una migliore integrità del segnale ma aggiunge cicli di laminazione. |

| Peso del rame: 1oz vs. 2oz+ | Il rame più pesante migliora l'erogazione di potenza e la diffusione termica ma richiede una spaziatura più ampia (fattore di incisione) e rende più difficile il controllo dell'impedenza. |

Pilastri di affidabilità e prestazioni (Segnale / Alimentazione / Termico / Controllo di processo)

L'affidabilità negli ambienti server non riguarda se si verifica un guasto, ma quando. APTPCB si concentra sull'estensione di tale tempistica attraverso rigorosi controlli di progettazione e processo.

Integrità del segnale (SI): Per i progetti di PCB ad alta velocità, il controllo dell'impedenza è la base. Tipicamente, vediamo requisiti di tolleranza di ±5% sulle coppie differenziali. Oltre all'impedenza, la perdita di inserzione e la perdita di ritorno devono essere minimizzate. Ciò si ottiene attraverso l'uso di tessuti di vetro sparsi per prevenire l'"effetto di tessitura delle fibre", dove i segnali che viaggiano su fasci di vetro si muovono più lentamente di quelli che viaggiano su spazi di resina, causando skew.

Integrità dell'alimentazione (PI): I server sperimentano transitori di corrente rapidi. Se l'impedenza della Rete di Distribuzione dell'Alimentazione (PDN) è troppo alta, i rail di tensione caleranno, causando errori logici. Coppie di piani a bassa induttanza e il posizionamento strategico dei condensatori di disaccoppiamento sono essenziali. Lo stackup di produzione deve garantire che lo spessore dielettrico tra i piani di alimentazione e di massa sia minimizzato per aumentare la capacità interpiano.

Affidabilità termica: Le schede server subiscono cicli termici costanti. Il disadattamento del coefficiente di espansione termica (CTE) tra rame, resina e componenti può portare a crepe a barilotto nei via o alla fatica delle giunzioni di saldatura. L'uso di materiali ad alta Tg (temperatura di transizione vetrosa) assicura che la scheda rimanga meccanicamente stabile alle temperature operative.

Controllo di processo: L'ispezione ottica automatizzata (AOI) viene utilizzata dopo ogni processo di incisione dello strato interno. Per le schede server con oltre 20 strati, un singolo circuito aperto o corto su uno strato interno rende inutilizzabile l'intera costosa scheda. La precisione di registrazione – l'allineamento perfetto di tutti i 20 strati – si ottiene utilizzando la foratura a raggi X per i fori di attrezzaggio e l'imaging diretto laser (LDI).

Il Futuro: Dove stiamo andando (Materiali, Integrazione, AI/automazione)

La traiettoria dell'hardware server è guidata dalla domanda insaziabile di intelligenza artificiale e cloud computing. Man mano che ci muoviamo verso PCIe Gen 6 e oltre, il margine di errore svanisce.

Traiettoria di Prestazione a 5 Anni (Illustrativa)

| Metrica di performance | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Velocità dati (PCIe) | 32 GT/s (Gen 5) | 128 GT/s (Gen 7) | I modelli di addestramento AI richiedono una larghezza di banda massiccia; la rugosità del rame del PCB diventa un fattore limitante. |

| Numero di strati | 12 - 20 strati | 24 - 40+ strati | La densità di routing aumenta man mano che i chip diventano più piccoli ma il numero di pin cresce; richiede dielettrici più sottili. |

| Dissipazione termica | Focalizzato sul raffreddamento ad aria | Pronto per liquido/immersione | I TDP dei chip stanno salendo alle stelle; le schede devono essere compatibili con i fluidi di raffreddamento a immersione. |

Richiedi un preventivo / Revisione DFM per scheda di sistema server (Cosa inviare)

Quando si richiede un preventivo o una revisione delle linee guida DFM per una scheda di sistema server, la chiarezza è fondamentale. Poiché queste schede sono complesse, i parametri standard dei prototipi spesso non si applicano. Si prega di fornire i seguenti dettagli per garantire una valutazione accurata:

- File Gerber: Formato RS-274X o ODB++ (preferito per dati complessi).

- Diagramma di impilamento: Indicare esplicitamente il numero di strati, i pesi del rame e gli spessori dielettrici.

- Requisiti del materiale: Specificare il laminato esatto (ad esempio, "Panasonic Megtron 6" o "Isola Tachyon") o equivalenti accettabili.

- Controllo dell'impedenza: Un elenco delle impedenze target (single-ended e differenziali) e degli strati a cui si applicano.

- Tabella di foratura: Distinguere chiaramente tra fori passanti placcati, fori non placcati e fori backdrilled.

- Tipi di via: Indicare se vengono utilizzati via ciechi, interrati o microvia (requisiti HDI).

- Finitura superficiale: Ad esempio, ENIG, Immersion Silver o Oro duro per i connettori di bordo.

- Quantità e tempi di consegna: Aspettative per prototipi vs. produzione di massa.

Conclusionee

La scheda di sistema server è l'eroe sconosciuto dell'era digitale, una complessa amalgama di materiali avanzati, ingegneria precisa e rigorosi standard di produzione. Richiede un approccio olistico in cui l'integrità del segnale, l'erogazione di potenza e la gestione termica sono considerate simultaneamente. Per gli ingegneri che cercano di implementare un'infrastruttura affidabile, è fondamentale collaborare con un produttore che comprenda queste sfumature. APTPCB combina una profonda conoscenza del settore con capacità di fabbricazione avanzate per fornire schede server che soddisfano le esigenze dei data center odierni e i carichi di lavoro AI di domani. Sia che siate nella fase di prototipazione o di scalatura per la distribuzione di massa, siamo pronti a supportare la vostra visione tecnica.