I driver di gate per MOSFET al carburo di silicio consentono una commutazione ultra-veloce (tempi di salita/discesa di 10-100 ns), un funzionamento ad alta temperatura (giunzione di 175-200°C) e un'efficienza superiore, sbloccando i propulsori per veicoli elettrici di nuova generazione, i caricabatterie rapidi DC e gli azionamenti industriali compatti che operano a frequenze di commutazione di 20-100 kHz+ raggiungendo un'efficienza >99% e una densità di potenza 5-10 volte superiore rispetto agli IGBT al silicio, con un funzionamento di successo attraverso milioni di cicli di commutazione rapidi per una vita utile di 15-20 anni.

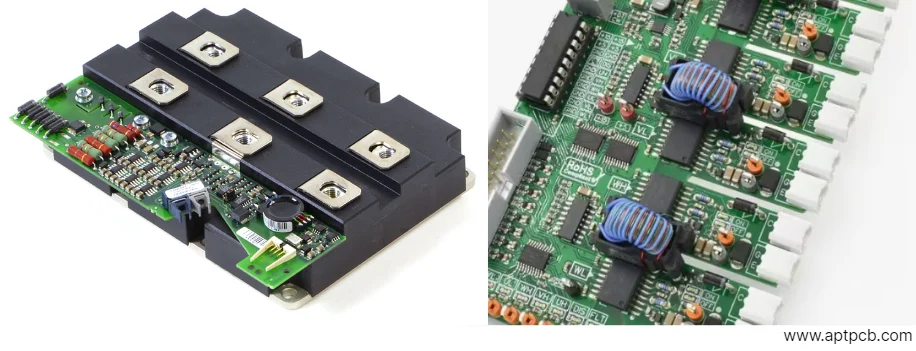

Presso APTPCB, produciamo PCB per driver di gate SiC con processi di grado aerospaziale e difesa, implementando layout a induttanza ultra-bassa, azionamenti a tensione di gate negativa e funzionalità di protezione avanzate. Le nostre capacità supportano MOSFET SiC da caricabatterie rapidi da 650 V fino a inverter di trazione da 1700 V, con correnti da 100 A a oltre 800 A, con una caratterizzazione completa ad alta frequenza.

Gestione della commutazione ultra-veloce

I MOSFET SiC commutano 5-10 volte più velocemente degli IGBT al silicio, raggiungendo tempi di salita di 10-50ns, consentendo una commutazione di 50-100kHz e riducendo le dimensioni e il peso dei componenti magnetici. Tuttavia, la commutazione ultraveloce crea delle sfide: l'induttanza parassita sub-nanohenry causa un ringing eccessivo e un'overshoot di tensione; i circuiti di pilotaggio del gate richiedono correnti di picco di diversi ampere; l'interferenza elettromagnetica aumenta, richiedendo un'attenta disposizione del PCB e schermatura; e l'attrezzatura di misurazione deve catturare transitori su scala nanosecondo durante la caratterizzazione e i test di produzione.

In APTPCB, la nostra produzione di PCB implementa layout a induttanza ultra-bassa che supportano le velocità di commutazione SiC.

Requisiti Chiave per la Commutazione Veloce

Layout a Induttanza Ultra-Bassa

- Induttanza del loop di pilotaggio del gate <5nH, minimizzando ringing e overshoot durante le transizioni con la precisione di assemblaggio di qualità per dispositivi medici

- Induttanza del loop di potenza <10nH, riducendo i picchi di tensione durante la commutazione di corrente

- Connessione Kelvin source che separa la corrente di pilotaggio del gate dalla corrente di sorgente principale, eliminando l'induttanza condivisa

- Tracce larghe e corte nel circuito del gate, minimizzando l'impedenza resistiva e induttiva

- PCB multistrato con piani di alimentazione che forniscono percorsi di ritorno di corrente a bassa induttanza

- Ottimizzazione del posizionamento dei componenti, mantenendo l'IC del driver del gate entro 5-10mm dal MOSFET SiC

Corrente di Picco del Gate Elevata

- IC driver del gate che erogano/assorbono 5-10A di picco, caricando rapidamente Qg (tipicamente 100-300nC)

- Driver a bassa impedenza di uscita che mantiene la tensione durante l'erogazione di corrente di picco

- Adeguato disaccoppiamento dell'alimentazione del gate che fornisce una carica istantanea senza cali di tensione

- Peso e larghezza del rame del PCB che gestiscono brevi impulsi di corrente elevata senza caduta di tensione

- Gestione termica dei driver di gate e dei resistori che dissipano potenza ad alte frequenze di commutazione

- Selezione dell'IC driver che bilancia la capacità di corrente rispetto al ritardo di propagazione e al consumo energetico

Gestione EMI

- Velocità di commutazione controllata che bilancia le perdite rispetto alla generazione di EMI utilizzando l'ottimizzazione della resistenza di gate

- Filtraggio con induttore di modo comune che riduce le EMI condotte sulle alimentazioni dei driver di gate

- Schermatura e messa a terra che prevengono le emissioni irradiate da percorsi ad alto di/dt e dv/dt

- Modulazione a spettro esteso che randomizza la frequenza di commutazione riducendo le ampiezze di picco delle EMI

- Costruzione di PCB multistrato che fornisce strati di messa a terra e schermatura

- Test EMI di pre-conformità durante lo sviluppo che identificano i problemi prima della certificazione formale

Implementazione della tensione di gate negativa

I MOSFET SiC beneficiano di una tensione di gate negativa (da -2 a -5V) durante lo stato di off, fornendo un'immunità superiore all'accensione parassita da elevato dv/dt (>50V/ns) comune nelle applicazioni SiC. La tensione negativa accelera anche lo spegnimento, riduce le perdite di commutazione e fornisce robustezza contro l'effetto Miller. Tuttavia, l'implementazione di un'alimentazione negativa aggiunge complessità richiedendo doppie alimentazioni, un sequenziamento adeguato e protezione contro una tensione negativa eccessiva che potrebbe danneggiare l'ossido di gate.

APTPCB implementa robuste alimentazioni a tensione di gate negativa che supportano il funzionamento dei SiC.

Implementazione chiave della tensione negativa

Generazione dell'alimentazione negativa

- Circuiti a pompa di carica che generano da -2 a -5V da un'alimentazione positiva con i requisiti di affidabilità dei data center per server

- Convertitori DC-DC isolati che forniscono doppie alimentazioni di ±15V per alimentare i driver di gate

- Metodi di bootstrap in applicazioni sensibili ai costi che combinano i rail positivo e negativo

- Sequenziamento dell'alimentazione che garantisce sequenze di accensione e spegnimento corrette

- Regolazione della tensione che mantiene la precisione della tensione negativa nonostante le variazioni di carico

- Protezione da sovratensione che impedisce a una tensione negativa eccessiva di danneggiare i gate SiC

Ottimizzazione della tensione di pilotaggio del gate

- Selezione della tensione positiva (da +15 a +20V) che bilancia la velocità di accensione e lo stress dell'ossido di gate

- Selezione della tensione negativa (da -2 a -5V) che ottimizza le prestazioni di spegnimento e l'immunità dv/dt

- Controllo attivo del gate drive che regola dinamicamente le tensioni in base alle condizioni operative

- Compensazione della temperatura che mantiene le prestazioni in un intervallo di temperatura ambiente da -40 a +150°C

- Architettura di alimentazione divisa che consente la regolazione indipendente delle tensioni positive e negative

- Test completi che convalidano le prestazioni del gate drive sull'intero inviluppo operativo

Gestione del funzionamento ad alta temperatura

I dispositivi SiC operano a temperature di giunzione di 175-200°C, richiedendo circuiti di pilotaggio del gate in grado di resistere a temperature ambiente elevate mantenendo prestazioni e affidabilità. Il funzionamento ad alta temperatura sollecita i componenti passivi, i giunti di saldatura, i materiali dei PCB e i dispositivi a semiconduttore, richiedendo un'attenta selezione dei materiali, una gestione termica e test di qualificazione validati per garantire una durata operativa di 10-15 anni nonostante l'esposizione continua a temperature elevate.

APTPCB implementa assemblaggi di driver di gate in grado di operare ad alta temperatura.

Requisiti chiave di progettazione per alte temperature

Selezione dei componenti

- IC con rating per alte temperature (giunzione 125-150°C) che resistono a temperature ambiente elevate

- Condensatori ceramici che mantengono le caratteristiche in tutto l'intervallo di temperatura (dielettrici X7R, X5R)

- Resistenze a film con resistenza stabile e basso coefficiente di temperatura su tutto il campo operativo

- Saldatura ad alta temperatura (SAC305 o alternative ad alta temperatura) che mantiene l'integrità dei giunti

- IC driver di gate classificati per intervalli di temperatura automobilistici o industriali

- Qualificazione di grado apparecchiature di sicurezza che garantisce affidabilità a lungo termine

Gestione Termica

- Diffusione del calore tramite PCB con anima in rame pesante o alluminio

- Vias termici che trasferiscono il calore dai componenti ai dissipatori di calore

- Spaziatura adeguata che previene l'accoppiamento termico tra dispositivi che generano calore

- Simulazione termica che prevede le temperature convalidando i progetti prima della prototipazione

- Raffreddamento attivo quando richiesto, utilizzando aria forzata o raffreddamento a liquido

- Sensori di temperatura che consentono il monitoraggio e la protezione termica

Fornire Funzionalità di Protezione Avanzate

I MOSFET SiC richiedono una protezione migliorata rispetto agli IGBT al silicio a causa delle dimensioni ridotte del die, della commutazione più rapida e delle temperature operative più elevate. I circuiti di protezione devono rilevare i guasti entro nanosecondi, fornire uno spegnimento coordinato prevenendo guasti secondari e consentire la diagnostica a supporto della risoluzione dei problemi sul campo. Le implementazioni di protezione avanzate combinano circuiti hardware per una risposta immediata con il monitoraggio software che consente la manutenzione predittiva e l'ottimizzazione.

APTPCB implementa circuiti di protezione SiC completi.

Requisiti di Protezione Chiave

Protezione da Sovracorrente e Cortocircuito

- Monitoraggio della tensione drain-source che rileva la desaturazione indicando sovracorrente

- Rilevamento di/dt che rileva un tasso di aumento di corrente eccessivo indicando cortocircuito

- Risposta rapida (<100ns) che avvia lo spegnimento graduale prima del danno termico

- Limitazione della corrente che riduce la tensione di gate durante la sovracorrente mantenendo una conduzione parziale

- Segnalazione di guasti che comunica gli eventi di protezione al controller di sistema

- Strati di protezione multipli che forniscono ridondanza garantendo un funzionamento sicuro

Protezione da sovratensione e sottotensione

- Monitoraggio della tensione di drain che impedisce il funzionamento oltre la tensione nominale

- Monitoraggio dell'alimentazione del gate che assicura una tensione adeguata per una commutazione corretta

- Soppressione dei transitori che limita i picchi di tensione dovuti all'induttanza parassita

- Protezione da valanga che impedisce un'eccessiva dissipazione di energia durante i picchi di tensione

- Protezione coordinata tra più dispositivi in funzionamento parallelo o in serie

- Capacità diagnostiche che identificano le modalità di guasto supportando la risoluzione dei problemi

Ottimizzazione per applicazioni EV e di ricarica rapida

I veicoli elettrici rappresentano il principale mercato di adozione del SiC, richiedendo gate driver ottimizzati per l'ambiente automobilistico, gli standard di sicurezza funzionale, la produzione ad alto volume e gli obiettivi di costo. Gli inverter di trazione EV operano a 400-800V, 200-500kW gestendo accelerazione, frenata rigenerativa e funzionamento continuo in autostrada. I caricabatterie rapidi DC trasferiscono 50-350kW richiedendo un funzionamento affidabile in luoghi lungo la strada con qualità dell'energia e condizioni ambientali variabili.

APTPCB supporta i produttori di EV con la produzione di gate driver SiC qualificati per l'automotive.

Requisiti chiave per le applicazioni EV

Qualificazione automobilistica

- Componenti qualificati AEC-Q100/200 che resistono a temperature, vibrazioni e durata di vita automobilistiche

- Sicurezza funzionale (ISO 26262 ASIL-C/D) che garantisce un funzionamento sicuro nonostante i guasti a punto singolo

- Conformità EMC automobilistica che soddisfa rigorosi requisiti di emissione e immunità

- Conformità agli standard di sicurezza ad alta tensione che protegge gli occupanti dai pericoli elettrici

- Documentazione del processo di approvazione delle parti di produzione (PPAP) a supporto della catena di fornitura automobilistica

- Impegno di fornitura a lungo termine che corrisponde ai cicli di vita dei programmi automobilistici (10-15 anni)

Ottimizzazione delle prestazioni

- Alta efficienza (>99%) massimizzando l'autonomia del veicolo e riducendo i requisiti di raffreddamento

- Design compatto che si adatta all'ingombro limitato del gruppo propulsore del veicolo

- Ottimizzazione del rumore acustico riducendo al minimo le frequenze di commutazione udibili

- Gestione termica che resiste a temperature sotto il cofano e carichi termici transitori

- Obiettivi di affidabilità che corrispondono alle aspettative automobilistiche (vita utile di 15-20 anni, oltre 200.000 miglia)

- Ottimizzazione dei costi raggiungendo gli obiettivi di prezzo dell'industria automobilistica attraverso la produzione in volume

Attraverso processi qualificati per l'automotive, capacità di produzione ad alto volume e un supporto ingegneristico completo, APTPCB consente ai produttori di veicoli elettrici di implementare propulsori di nuova generazione basati su SiC, ottenendo efficienza, prestazioni e ingombro superiori rispetto alle alternative al silicio.