La produzione di PCB solari richiede capacità specializzate che affrontano le sfide uniche dell'elettronica fotovoltaica: ampi intervalli di tensione di ingresso, conversione di potenza ad alta efficienza, esposizione ambientale esterna e durate operative di oltre 25 anni che corrispondono alle garanzie dei pannelli solari. A differenza dell'elettronica di consumo con cicli di vita di 3-5 anni, l'elettronica solare richiede maggiore affidabilità, resistenza ai cicli di temperatura e protezione dall'umidità, operando continuamente in condizioni esterne difficili, dal caldo del deserto al freddo artico.

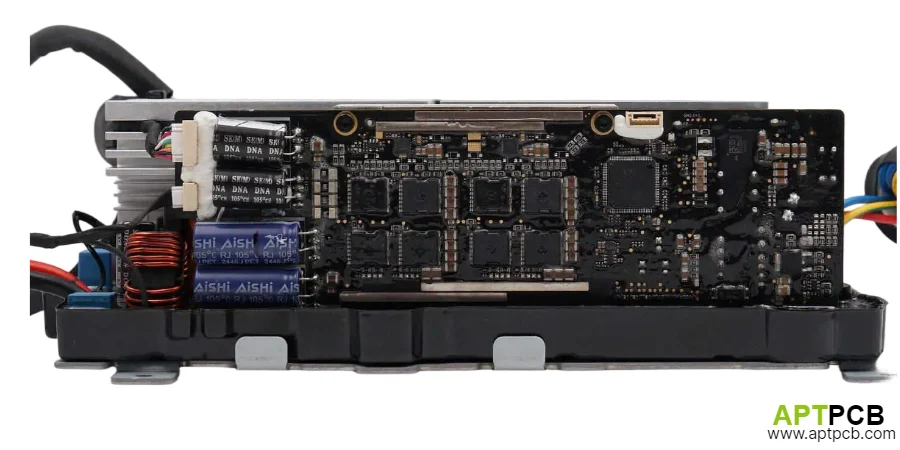

Presso APTPCB, produciamo PCB solari con specifiche di affidabilità migliorate a supporto di inverter fotovoltaici, regolatori di carica, sistemi di monitoraggio e ottimizzatori di potenza. I nostri processi di produzione avanzati implementano selezioni di materiali, finiture superficiali e controlli di qualità che garantiscono che l'elettronica solare raggiunga durate operative pluridecennali.

Gestione di ampi intervalli di tensione nella progettazione di PCB solari

L'elettronica solare gestisce tensioni di ingresso che vanno dai sistemi di batterie a 12VDC agli inverter grid-tie da oltre 1000VDC, con sovratensioni transitorie dovute a fulmini o eventi di commutazione. I progetti di PCB devono fornire adeguate distanze di fuga, distanze di isolamento e isolamento per prevenire guasti da arco o tracciamento, mantenendo al contempo dimensioni compatte per una produzione economicamente vantaggiosa. In APTPCB, la nostra produzione di PCB solari implementa regole di progettazione e controlli di processo che garantiscono la sicurezza elettrica e l'affidabilità a lungo termine.

Requisiti chiave di progettazione per alta tensione

- Distanze di fuga e di isolamento migliorate: Regole di layout PCB che mantengono la spaziatura minima secondo gli standard IEC 62109 e UL 1741, prevenendo l'arco elettrico tra tracce e componenti ad alta tensione.

- Implementazione di barriere di isolamento: Stackup di PCB multistrato con strati di isolamento dedicati e posizionamento controllato dei via, che raggiungono un isolamento rinforzato per applicazioni critiche per la sicurezza.

- Selezione di materiali ad alta tensione: Utilizzo di laminati FR4 ad alto Tg o poliimmide con valori CTI >400V, che prevengono la formazione di tracce di carbonio in ambienti esterni ad alta umidità.

- Copertura del soldermask: Spessore e copertura del soldermask migliorati che proteggono le tracce di rame dall'esposizione ambientale e mantengono la resistenza di isolamento per decenni.

- Test di scarica parziale: Validazione del processo di produzione tramite test di scarica corona e parziale, garantendo che i progetti rimangano stabili sotto stress continuo ad alta tensione.

- Controllo della contaminazione superficiale: Rigorosi processi di pulizia che rimuovono i residui ionici che potrebbero compromettere la resistenza di isolamento in condizioni di umidità.

Affidabilità elettrica a lungo termine

Implementando gli standard di produzione IPC Classe 3 con miglioramenti specifici per il solare, APTPCB fornisce PCB che mantengono una resistenza di isolamento >100MΩ dopo un'esposizione prolungata all'umidità e cicli di temperatura. I nostri processi di qualità dei PCB assicurano che l'elettronica solare raggiunga le durate operative di 25 anni previste nelle installazioni fotovoltaiche.

Implementazione della gestione termica per l'elettronica solare esterna

Gli inverter solari e l'elettronica di potenza subiscono cicli termici estremi: funzionamento diurno a piena potenza sotto la luce solare diretta seguito da raffreddamento notturno, con temperature ambiente che vanno da -40°C a +85°C a seconda della posizione geografica. Una progettazione termica inadeguata causa guasti prematuri, efficienza degradata o arresti di sicurezza che riducono la produzione di energia del sistema.

APTPCB impiega strategie avanzate di gestione termica garantendo che l'elettronica solare mantenga le prestazioni in condizioni ambientali estreme.

Tecniche chiave di progettazione termica

- Distribuzione di potenza in rame spesso: Utilizzo di PCB in rame spesso con strati di rame da 3-6 once che diffondono il calore dai semiconduttori di potenza gestendo al contempo elevate correnti CC senza un'eccessiva caduta di tensione.

- Integrazione di PCB a nucleo metallico: Implementazione della tecnologia a nucleo metallico per gli stadi di potenza degli inverter, ottenendo una conduttività termica superiore e riducendo le temperature di giunzione in contenitori compatti.

- Array di Via Termici: Posizionamento denso di via termici sotto i componenti di potenza che conducono il calore attraverso il PCB a dissipatori esterni o superfici di montaggio del telaio.

- Stabilità Termica del Materiale: Selezione di laminati per PCB ad alto Tg che mantengono stabilità dimensionale e prestazioni elettriche durante cicli termici ripetitivi.

- Ottimizzazione del Peso del Rame: Bilanciamento dello spessore del rame per la capacità di corrente e la diffusione termica rispetto ai costi e ai vincoli di produzione.

- Validazione della Simulazione Termica: Modellazione termica pre-produzione che identifica i punti caldi e ottimizza il posizionamento dei componenti prima dell'investimento in attrezzature.

Prestazioni affidabili in tutte le zone climatiche

Attraverso l'ingegneria termica e processi di produzione validati, APTPCB consente all'elettronica solare di mantenere un'efficienza >98% e temperature operative sicure, dalle installazioni nel deserto alle località montane ad alta quota. La nostra esperienza con le applicazioni di energia elettrica assicura che i PCB solari resistano a condizioni ambientali estreme per oltre 25 anni di vita utile.

Garantire la protezione ambientale nella produzione di PCB solari

L'elettronica solare per esterni è continuamente esposta a umidità, polvere, radiazioni UV e cicli di temperatura, richiedendo una protezione ambientale migliorata oltre le specifiche standard dei PCB. I processi di produzione devono implementare misure protettive che prevengano corrosione, crescita dendritica o degrado dell'isolamento che potrebbero causare guasti prematuri.

APTPCB applica più strati protettivi e controlli di processo garantendo che i PCB solari resistano ad ambienti esterni difficili.

Metodi chiave di protezione ambientale

- Finiture superficiali migliorate: Implementazione di ENIG o argento ad immersione che offre una resistenza alla corrosione superiore rispetto a HASL in installazioni costiere o tropicali ad alta umidità.

- Predisposizione per il rivestimento conforme: Progettazioni di PCB che accolgono rivestimenti conformi protettivi con spaziature e aree di mascheratura adeguate per connettori e dissipatori di calore.

- Validazione della resistenza all'umidità: Test di umidità accelerati secondo IEC 60068-2-78 che garantiscono che i PCB mantengano le prestazioni elettriche dopo un'esposizione prolungata all'umidità.

- Materiali resistenti ai raggi UV: Formulazioni di maschera di saldatura che resistono alla degradazione UV, prevenendo lo sbiadimento del colore o alterazioni delle proprietà meccaniche dovute all'esposizione alla luce solare.

- Test di nebbia salina: Qualificazione di produzione tramite esposizione a nebbia salina ASTM B117 che convalida la resistenza alla corrosione per installazioni costiere.

- Qualificazione per cicli termici: Cicli di temperatura estesi secondo IEC 60068-2-14 che confermano l'integrità meccanica e la stabilità elettrica attraverso gli intervalli di temperatura operativa.

Decenni di affidabilità all'aperto

Combinando trattamenti superficiali protettivi, selezioni di materiali e test ambientali, APTPCB produce PCB solari che resistono a oltre 25 anni di esposizione continua all'aperto. Le nostre capacità di produzione di PCB speciali supportano i requisiti di affidabilità migliorati dell'elettronica fotovoltaica.

Supporto alle certificazioni e agli standard solari globali

L'elettronica solare richiede la conformità agli standard di sicurezza (UL 1741, IEC 62109), alle normative EMC (FCC Part 15, EN 61000) e ai requisiti di interconnessione alla rete che consentono installazioni a livello globale. I processi di produzione e la documentazione dei PCB devono supportare i programmi di certificazione e mantenere la coerenza della produzione.

APTPCB fornisce supporto alla produzione per i programmi di certificazione solare con tracciabilità e controlli di processo.

Elementi chiave di supporto alla certificazione

- Conformità agli standard di sicurezza: Processi di produzione che seguono IPC-A-600 Classe 3 con regole di spaziatura migliorate a supporto delle certificazioni di sicurezza UL 1741 e IEC 62109.

- Dichiarazioni sui materiali: Documentazione completa RoHS, REACH e sui minerali di conflitto che consente l'accesso al mercato europeo e californiano.

- Documentazione di processo: Documenti di produzione completi e rapporti di ispezione a supporto dei requisiti PPAP del cliente.

- Sistemi di tracciabilità: Tracciabilità dei lotti che collega i PCB finiti alle materie prime, consentendo l'indagine sui guasti e la dimostrazione della conformità normativa.

- Supporto alla progettazione EMC: Guida al layout e allo stackup dei PCB per ottimizzare la conformità EMI, riducendo le iterazioni dei test di certificazione.

- Test di qualificazione: Test ambientali ed elettrici secondo gli standard IEC che forniscono prove oggettive della capacità di produzione.

Processo di certificazione semplificato

Grazie all'esperienza nella produzione di elettronica per energie rinnovabili e a una documentazione completa, APTPCB accelera le certificazioni dei prodotti solari. I nostri sistemi di qualità consentono un successo efficiente della prima certificazione, supportando un rapido ingresso nel mercato.

Ottimizzazione della convenienza economica per la produzione solare in volume

L'elettronica solare compete in mercati sensibili ai costi dove le spese per i PCB influenzano direttamente l'economia del sistema e la fattibilità del progetto. L'ottimizzazione della produzione deve ridurre i costi senza compromettere l'affidabilità e la longevità richieste per una vita operativa di 25 anni.

APTPCB implementa strategie di ottimizzazione dei costi bilanciando i requisiti di prestazione con prezzi competitivi.

Approcci chiave all'ottimizzazione dei costi

- Design for Manufacturing: Revisione collaborativa DFM che identifica opportunità di riduzione dei costi attraverso la standardizzazione dei materiali e l'ottimizzazione dei processi senza compromettere le prestazioni.

- Volume Production Efficiency: Fabbricazione di PCB per la produzione di massa con utilizzo ottimizzato dei pannelli e processi automatizzati che riducono i costi per unità su larga scala.

- Material Selection Balance: Equilibrio nella selezione dei materiali: Specificare materiali appropriati che soddisfino i requisiti di affidabilità senza sovra-ingegnerizzazione – FR-4 standard dove adatto, High-Tg solo dove necessario.

- Stackup Optimization: Ottimizzazione dello stack-up: Minimizzazione del numero di strati mantenendo le prestazioni elettriche attraverso la modellazione dell'impedenza e l'analisi dell'integrità del segnale.

- Surface Finish Economics: Economia delle finiture superficiali: Bilanciare i costi di finitura rispetto alla resa di assemblaggio e all'affidabilità a lungo termine selezionando trattamenti ottimali per applicazioni specifiche.

- Supply Chain Management: Gestione della catena di approvvigionamento: Approvvigionamento strategico dei componenti e programmi di inventario che riducono i costi dei materiali e garantiscono la continuità dell'approvvigionamento per lunghe serie di produzione.

Produzione competitiva di elettronica solare

Combinando l'efficienza produttiva con le capacità di PCB a consegna rapida per la prototipazione e la produzione di massa per ordini di volume, APTPCB consente ai produttori di elettronica solare di ottenere prezzi competitivi sul mercato mantenendo la qualità e l'affidabilità essenziali per le applicazioni fotovoltaiche.

Fornire un supporto di produzione completo

I progetti di PCB solari richiedono più della semplice fabbricazione di schede: i programmi di successo richiedono competenza tecnica, comunicazione reattiva e consegne affidabili a supporto dello sviluppo del prodotto fino alla produzione di massa. I partner di produzione devono fornire collaborazione ingegneristica e stabilità della catena di approvvigionamento.

APTPCB fornisce un supporto di produzione completo per i programmi di elettronica solare.

Principali capacità di supporto alla produzione

- Collaborazione ingegneristica: Team tecnico che fornisce consulenza di progettazione, raccomandazioni sui materiali e guida all'ottimizzazione dei processi durante tutto lo sviluppo.

- Dal prototipo alla produzione: Transizione senza soluzione di continuità dalla prototipazione in piccoli lotti NPI alla produzione di massa, mantenendo qualità e processi costanti.

- Stabilità della catena di approvvigionamento: Strategie di approvvigionamento dei materiali e gestione dell'inventario che garantiscono consegne puntuali per i lanci di prodotti e la produzione continua.

- Garanzia di qualità: Protocolli completi di ispezione e test con documentazione dettagliata a supporto dei requisiti di qualità del cliente.

- Comunicazione reattiva: Gestione del progetto dedicata e supporto tecnico che affronta prontamente domande e problemi durante tutta la produzione.

- Miglioramento continuo: Ottimizzazione continua dei processi e adozione di tecnologie che mantengono capacità di produzione competitive.

Partnership affidabile per la produzione solare

Attraverso un supporto di produzione completo e competenze tecniche, APTPCB consente ai produttori di elettronica solare di concentrarsi sull'innovazione di prodotto, mentre noi forniamo PCB affidabili ed economici, a supporto di un'implementazione di successo sul mercato e di una crescita aziendale a lungo termine.